1.本技术涉及流量传感器技术领域,尤其是涉及一种压差式流量传感器。

背景技术:

2.目前在市场上存在着种类众多的流量计产品,它们所基于的物理原理各不相同,性能和价格也各有千秋。其中基于流体动力学原理的有孔板流量计、靶式流量计、涡街流量计等,也是很多企业进行流量计选型时所考虑的对象。下面重点阐述孔板流量计和靶式流量计。

3.一、孔板流量计孔板流量计的原理是在管道上设置一个节流装置,因充满管道的流体在流经节流装置时管径变小而流速增加,使得其上游和下游的压力值发生差异。根据伯努利定理,可以通过这种压力差计算出流速值,也即流量的变化率,再使用积算装置将其转化为一段时间内的流量值,最后将流量值显示在设备仪表或led上。

4.孔板流量计的优点是作为唯一的国际标准组织认可的无需实流校准的流量计,没有可动部件,适用的流体类型广泛(包括气体和液体),价格也比较低廉。

5.孔板流量计的缺点是计量精度受到诸多因素影响而难于提高,压力损失较大,量程很窄(3:1~4:1),计量精度难以保持等。

6.二、靶式流量计靶式流量计的原理是在管道内部中央设置一个阻流件(即“靶”),当流体在运动过程中遇到阻流件时,带动阻流件顺着流动方向运动,而该运动被跟传感器相关的结构阻挡时,就会使压力传感器产生压力值。由于动量定理,可以得到压力值跟流体流速的关系,从瞬时流速计算出时段流量,从而完成对流量的计量。

7.靶式流量计的优点是采用干式标定方法(即砝码挂重法)而标定比较便捷,也是没有可动部件,适用的流体类型更加广泛(包括气体和液体、高温和低温),压力损失小(为标准孔板的50%),传感器不与液体接触,耐腐、耐高低温,便于维护等。

8.靶式流量计的缺点是测量精度难以提高,量程较窄(10:1),每次更换靶片时须重新设置零点,不适合需频繁开关的应用场合,靶片有可能因操作不当而脱落等。

9.综上所述,孔板式流量计和靶式流量计都存在精度难以提高的问题。

技术实现要素:

10.为了排除复杂因素影响,简化计算公式,提高计量精度,本技术提供流体流量计算方法和压差式流量传感器。

11.本技术提供的一种流体流量计算方法和采用如下的技术方案:一方面,一种流体流量计算方法,包括以下步骤:提供测试体,所述测试体具有均为平面的第一迎流面、第二迎流面、第一背流面和第二背流面;

将所述测试体固定于待测件内,使所述第一迎流面、所述第二迎流面、第一背流面和第二背流面位于流体流速相同的位置,使流体正向流动方向朝向所述第一迎流面和所述第二迎流面,且流体可沿着所述第一迎流面与所述第二迎流面继续向前流动;流体流动方向背向所述第一背流面和所述第二背流面,且流体可沿着所述第一背流面与所述第二背流面继续向前流动;获取所述第一迎流面与流体流向的第一夹角、所述第二迎流面与流体流向的第二夹角,所述第一夹角和所述第二夹角不相等,且均为锐角,获取所述第一迎流面受到的第一压强、所述第二迎流面受到的第二压强,得到所述第一迎流面和所述第二迎流面之间的正向流体压差;基于伯努利定理和微液柱对靶板的正向冲击原理,根据所述第一夹角、所述第二夹角和所述正向流体压差,计算得到正向流体流速v

正

;获取所述第一背流面与流体流向的第三夹角、所述第二背流面与流体流向的第四夹角,所述第三夹角和所述第四夹角不相等,且均为锐角,获取所述第一背流面受到的第三压强、所述第二背流面受到的第四压强,得到所述第一背流面和所述第二背流面之间的反向流体压差;基于伯努利定理和微液柱对靶板的正向冲击原理,根据所述第三夹角、所述第四夹角和所述反向流体压差,计算得到流体反向流速v

反

;以及,通过累计时间t(t1,t2)内的正向流量q

正

和反向流量q

反

,计算得到时间范围t(t1,t2)内的净流量。

12.通过采用上述技术方案,将第一迎流面倾斜设置,使其与流体流向之间的夹角为锐角,可将流体流速分解为与第一迎流面平行的切向分量和与第一迎流面垂直的法向分量;通过流体动力学的伯努利定理,可计算出切向分量的流体对第一迎流面产生的切向压强,通过微液柱对靶板的正向冲击原理,可计算出法向分量的流体对第一迎流面产生的法向压强;第一迎流面受到的压强为切向压强和法向压强之和,可消除由于液体重量而带来的静压强ρgh,提高计算精度。

13.同理,通过上述相同方法可计算第二迎流面受到的压强,因此第一迎流面和第二迎流面的压差为两个压强之差,可消除伯努利方程中的未知常量c,进一步简化了计算公式,提高计算精度。

14.正向流体压差与流体密度、正向流体流速、第一夹角和第二夹角有关,因此根据流体密度、第一夹角、第二夹角、正向流体压差,可以计算出正向流体流速;同理,反向流体压差与流体密度、流体反向流速、第三夹角和第四夹角有关,根据流体密度、第三夹角、第四夹角、反向流体压差,可以计算出流体反向流速;根据正向流体流速、流体反向流速在单位时间内累计,即可得到单位时间内的净流量。

15.可选的,所述第一迎流面和所述第二迎流面之间垂直,且与流体流向之间的夹角分别为θ1和则所述第一迎流面和所述第二迎流面的压差

16.通过采用上述技术方案,第一夹角和第二夹角互余,可进一步简化正向流体压差的计算公式,提高计量精度。

17.可选的,所述第一背流面和所述第二背流面之间垂直,且与流体流速之间的夹角分别为θ2和则所述第一背流面和所述第二背流面的压差

18.通过采用上述技术方案,第三夹角和第四夹角互余,可进一步简化反向流体压差的计算公式,提高计量精度。

19.可选的,所述第一迎流面和所述第二迎流面之间垂直,且与流体流向之间的夹角分别为θ1和所述第一背流面和所述第二背流面之间垂直,且与流体流速之间的夹角分别为θ2和θ1=θ2。

20.通过采用上述技术方案,可选的,正向流体流速流体正向流量流体反向流速流体反向流速流体反向流量则时间范围t(t1,t2)内的净流量

21.通过采用上述技术方案,免除了对cos2θ1和cos2θ2的计算,简化计算公式,通过安装时调整传感器与流体流向的夹角θ1和θ2,只要控制检测时夹角θ1和θ2的准确,可提高计量精度。

22.可选的,获取正向流体流速的最大值v

max

,所述第一迎流面和所述第二迎流面之间的正向流体压差,则θ1=θ2<arccos((2/3)

·

/ρv

max2

)/2。

23.通过采用上述技术方案,通过安装时调整传感器与流体流向的夹角θ1和θ2,可使量程范围几乎无限放大,提高量程范围。

24.第二方面,本技术还涉及一种压差式流量传感器,包括:测试体,所述测试体具有均为平面的第一迎流面、第二迎流面、第一背流面和第二背流面;所述第一迎流面上安装有压力传感器,用于检测所述第一迎流面受到的第一压强;所述第二迎流面上安装有压力传感器,用于检测所述第二迎流面受到的第二压强;所述第一背流面上安装有压力传感器,用于检测所述第一背流面受到的第三压强;所述第二背流面上安装有压力传感器,用于检测所述第二背流面受到的第四压强;以及,单片机,与各所述压力传感器电连接,用于获取所述第一迎流面与流体流向的第一夹角、所述第二迎流面与流体流向的第二夹角、所述第一背流面与流体流向的第三夹角、所述第二背流面与流体流向的第四夹角、流体密度、所述第一压强、第二压强、第三压强和第四压强;其中,所述第一夹角和所述第二夹角不相等,且均为锐角,所述第三夹角和所述第四夹角不相等,且均为锐角,所述单片机根据所述第一夹角、所述第二夹角、所述第一压强、所述第二压强和所述流体密度,计算得到正向流体流速v

正

;根据所述第三夹角、所述第四夹角、所述第三压强、所述第四压强和所述流体密度,计算得到流体反向流速v

反

;根据所述正向流体流速v

正

和所述流体反向流速v

反

,计算累计时间t(t1,t2)内的正向流量q

正

和反向流量q

反

,得到时间范围t(t1,t2)内的净流量。

25.通过采用上述技术方案,将第一迎流面和第二迎流面倾斜放置于流体流速相同的位置,使第一夹角和第二夹角不相等,且均为锐角,使得第一迎流面受到的压强与第二迎流面受到的压强不同,形成压差。

26.可将流体流速分解为与第一迎流面平行的切向分量和与第一迎流面垂直的法向分量;通过流体动力学的伯努利定理,可计算出切向分量的流体对第一迎流面产生的切向

压强,通过微液柱对靶板的正向冲击原理,可计算出法向分量的流体对第一迎流面产生的法向压强;第一迎流面受到的压强为切向压强和法向压强之和,可消除由于液体重量而带来的静压强ρgh,提高计算精度。

27.同理,通过上述相同方法可计算第二迎流面受到的压强,因此第一迎流面和第二迎流面的压差为两个压强之差,可消除伯努利方程中的未知常量c,进一步简化了计算公式,提高计算精度。

28.正向流体压差与流体密度、正向流体流速、第一夹角和第二夹角有关,因此根据流体密度、第一夹角、第二夹角、正向流体压差,可以计算出正向流体流速;同理,反向流体压差与流体密度、流体反向流速、第三夹角和第四夹角有关,根据流体密度、第三夹角、第四夹角、反向流体压差,可以计算出流体反向流速;根据正向流体流速、流体反向流速在单位时间内累计,即可得到单位时间内的净流量。

29.可选的,所述第一迎流面和所述第二迎流面之间垂直。

30.通过采用上述技术方案,第一夹角和第二夹角互余,可进一步简化正向流体压差的计算公式,提高计量精度。

31.可选的,所述第一背流面和所述第二背流面之间垂直。

32.通过采用上述技术方案,第三夹角和第四夹角互余,可进一步简化反向流体压差的计算公式,提高计量精度。

33.可选的,所述第一迎流面和所述第二迎流面之间垂直,且与流体流向之间的夹角分别为θ1和所述第一背流面和所述第二背流面之间垂直,且与流体流速之间的夹角分别为θ2和θ1=θ2。

34.通过采用上述技术方案,免除了对cos2θ1和cos2θ2的计算,简化计算公式,通过安装时调整传感器与流体流向的夹角θ1和θ2,只要控制检测时夹角θ1和θ2的准确,可提高计量精度。

35.可选的,包括壳体,所述壳体在周向上具有四个依次首尾相连的接触面,四个所述接触面依次为所述第一迎流面、第二迎流面、第一背流面和第二背流面,所述单片机位于所述壳体外。

36.通过采用上述技术方案,提高整体集成度,减小第一迎流面、第二迎流面、第一背流面和第二背流面之间的距离,使得第一迎流面和第二迎流面所在位置的正向流体流速保持一致,第一背流面和第二背流面所在位置的流体反向流速保持一致,提高计量精度。

37.可选的,每相邻两个所述接触面之间均垂直。

38.通过采用上述技术方案,在第一迎流面的表面积一定的前提下,与第一迎流面与相邻的背流面之间不垂直相比,每相邻两个接触面之间均垂直,可减小传感器的体积,实现整体小型化。

39.可选的,所述壳体上设有安装部,所述安装部用于与待测件内壁连接。

40.通过采用上述技术方案,保证传感器在流体内实时检测压强的稳定性,提高计量精度。

41.可选的,所述单片机与dtu远传接收装置连接,所述dtu远传接收装置用于与物联网平台协议通信,向物联网平台发送压强数据和流量数据。

42.通过采用上述技术方案,可以将压强数据和流量数据发送至物联网平台存储展示。

43.可选的,所述压力传感器包括波纹膜片、硅油和芯片;所述第一迎流面、第二迎流面、第一背流面和第二背流面上均开设有安装槽,所述芯片上连接有压敏电阻和惠更斯电路,所述芯片安装于所述安装槽内,所述芯片与所述单片机连接,所述波纹膜片安装于所述第一迎流面、第二迎流面、第一背流面和第二背流面,与所述芯片之间填充有所述硅油。

44.通过采用上述技术方案,压力传感器为压阻式压力传感器,频率响应高,体积小,耗电少,灵敏度高,精度好,可测量到0.1%的精确度。

45.综上所述,本技术包括以下至少一种有益技术效果:1、通过将第一迎流面、第二迎流面、第一背流面和第二背流面倾斜设置,即各夹角均为锐角,使得流体流速v可被分解为与迎流面/背流面平行的切向分量v

t

和与迎流面/背流面垂直的法向分量vn,消除了由于液体重量而带来的静压强ρgh,提高计算精度。

46.2、通过将第一迎流面和第二迎流面的倾斜角度不同,第一背流面和第二背流面的倾斜角度不同,可计算正向流体压差和背向流体压差,消除了伯努利方程中的未知常量c,进一步简化了计算公式,提高计算精度。

47.3、第一迎流面和第二迎流面垂直,第一背流面和第二背流面垂直,进一步简化了正向流体压差δp

正

和反向流体压差δp

反

的计算公式,提高计量精度。

48.4、第一迎流面与流体流向的夹角为第一背流面与流体流向的夹角为免除了对cos2θ1和cos2θ3的计算,简化计算公式,提高计算精度。

49.5、压差式流量传感器继承了孔板流量计、靶式流量计等基于流体动力学原理的流量计的优点,也避免了它们的一些缺点,如耐腐耐脏、无需设置零点、支持频繁开关、部件固定安装不易脱落等。同时实现了整体小型化,减少了压力损失,适合作为智能管网上预安装的流量传感器部件。

附图说明

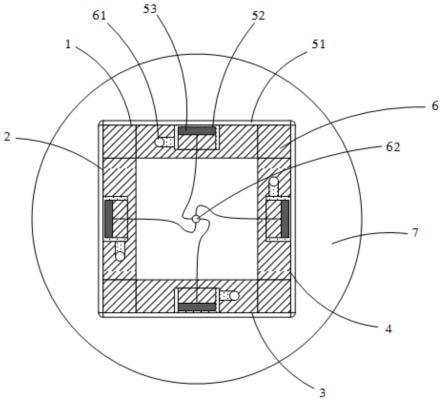

50.图1是本技术实施例1中的计算方法示意图;图2是微液柱对靶板的正向冲击原理的示意图;图3是本技术实施例2中的计算方法示意图;图4是本技术实施例3中压差式流量传感器结构示意图;图5是本技术实施例4中压差式流量传感器结构示意图;图6是本技术实施例5中压差式流量传感器结构示意图;图7是本技术实施例7中压差式流量传感器结构示意图。

51.附图标记说明:1、第一迎流面;2、第二迎流面;3、第一背流面;4、第二背流面;5、压力传感器;51、波纹膜片;52、硅油;53、芯片;6、壳体;61、硅油孔;7、安装部;8、电线;100、微液柱;200、靶板。

具体实施方式

52.以下结合附图1-7对本技术作进一步详细说明。

53.实施例1本技术实施例公开一种流体流量计算方法,包括以下步骤:s1:提供测试体,测试体具有均为平面的第一迎流面1、第二迎流面2、第一背流面3和第二背流面4。

54.测试体可以为一个整体或多个分体设置。测试体为一个整体时,测试体可以为任意具有四个以上均为平面的侧面的块状体,块状体优选为六个以上侧面,其中至少四个侧面为平面,且在受到流体冲击时块状体不会发生形变。测试体的材质可以为不锈钢、钛合金等刚性且耐腐蚀的材质。

55.测试体为多个分体设置时,测试体可以为四个刚性的测试板,第一迎流面1、第二迎流面2、第一背流面3和第二背流面4分别为各测试板的侧面。测试体也可以包括两个测试板,第一迎流面1和第二迎流面2可以为其中一个测试板上两个不同的侧面,第一背流面3和第二背流面4为另一个测试板上两个不同的侧面。

56.将测试体固定于待测件内,待测件为有流体流动的管道或其他存储流动流体的设备。本实施例中,测试体为四个独立的测试板,只要将四个测试板安装于待测件内流速相等的位置即可,或待测件内流体的流速场是均匀场,则对四个测试板的安装位置没有要求。

57.参照图1,第一迎流面1、第二迎流面2、第一背流面3和第二背流面4位于流体流速相同的位置,使流体正向流动方向x朝向第一迎流面1和第二迎流面2,且流体可沿着所述第一迎流面1与所述第二迎流面2继续向前流动,即第一迎流面1和第二迎流面2在放置时不能形成让流体形成旋涡或被阻滞的区域;使流体正向流动方向x背向第一背流面3和第二背流面4,且流体可沿着所述第一背流面3与所述第二背流面4继续向前流动,即第一背流面3和第二背流面4在放置时不能形成让流体形成旋涡或被阻滞的区域。

58.s2:获取第一迎流面1与流体流向的第一夹角θ1、第二迎流面2与流体流向的第二夹角θ2,第一夹角和第二夹角可以在第一迎流面1和第二迎流面2的安装过程中测量得到。第一夹角和第二夹角不相等,且均为锐角,由于第一夹角和第二夹角不相等,第一迎流面1和第二迎流面2的倾斜角度不同,使得第一迎流面1受到的压强与第二迎流面2受到的压强不同而形成压差。

59.获取第一迎流面1受到的第一压强pa、第二迎流面2受到的第二压强pb,得到第一迎流面1和第二迎流面2之间的正向流体压差δp

正

,正向流体压差δp

正

为第一压强pa和第二压强pb之差。

60.s3:基于伯努利定理和微液柱100对靶板的正向冲击原理,根据第一夹角、第二夹角和正向流体压差,计算得到正向流体流速v

正

。

61.具体的,首先以第一迎流面1为例,第一迎流面1与流体流向之间的第一夹角θ1为锐角,可将流体流速v分解为与第一迎流面1平行的切向分量v

t

和与第一迎流面1垂直的法向分量vn。

62.(1)根据流体动力学的伯努利定理,可计算出切向分量v

t

的流体对第一迎流面1产生的切向压强p1。

63.参照图1,第一迎流面1与流体流速之间的第一夹角为θ1,流体流速为v,流体流速的切向分量v

t

,v

t

=vcosθ1,流体流速的法向分量vn,vn=vsinθ1。

64.根据流体动力学的伯努利定理,流体流速的切向分量v

t

使第一迎流面1受到压强

p1,满足方程:p1 ρv

t2

/2 ρgh=c,即p1=-ρv

t2

/2-ρgh c,其中c是一个常量。

65.(2)根据微液柱100对靶板的正向冲击原理,可计算出流体流速的法向分量vn的流体对第一迎流面1产生的法向压强p2。

66.以下先对微液柱100对靶板200的正向冲击原理进行具体说明:参照图2,以截面积为s、长度为δl、速度为v的微液柱100正向撞击靶板为例,微液柱100的质量m=ρsδl,ρ为流体密度。

67.由动量定理mv=fδt,得到ρsδlv=fδt,即ρ(δl/δt)v=f/s。

68.由于该物体为微液柱100,可得到δl/δt≈dl/dt=v,而f/s=p,其中p为微液柱100对靶板的正向冲击压强,可进一步得到p=ρv2。

69.进一步地,由于流体是静止时,靶板因浸入流体深度h造成的压强p0=ρgh,因此,p=ρv2 p0=ρv2 ρgh。

70.根据上述微液柱100对靶板200的正向冲击原理,可得出流体流速的法向分量vn使第一迎流面1受到压强p2,满足方程:p2=ρv

n2

ρgh。

71.因此,第一迎流面1受到的压强pa=p1 p2=(-ρv

t2

/2-ρgh c) (ρv

n2

ρgh)=ρ(v

n2-v

t2

/2) c。

72.通过将第一迎流面1倾斜设置,即第一夹角和第二夹角均为锐角,使得流体流速v可被分解为与第一迎流面1平行的切向分量v

t

和与第一迎流面1垂直的法向分量vn,消除了由于液体重量而带来的静压强ρgh,提高计算精度。

73.由于v

t

=v

正

cosθ1,vn=v

正

sinθ1,可得到pa=ρ(v

n2-v

t2

/2) c=ρv

2正

(sin2θ

1-cos2θ1/2) c。

74.同理,采用上述流体动力学的伯努利定理和微液柱100对靶板200的正向冲击原理,第二迎流面2与流体流速之间的第二夹角为θ2,则第二迎流面2受到的压强pb=ρv

2正

(sin2θ

2-cos2θ2/2) c。

75.则第一迎流面1和第二迎流面2的压差,即正向流体压差δp

正

满足公式:

76.通过将第一迎流面1和第二迎流面2的倾斜角度设置为不同,即第一夹角和第二夹角不相等,使得第一迎流面1受到的压强与第二迎流面2受到的压强不同,形成压差,可计算正向流体压差δp

正

,消除了伯努利方程中的未知常量c,进一步简化了计算公式,提高计算精度。

77.通过上述δp

正

的计算公式可看出,正向流体压差δp

正

与流体密度ρ、正向流体流速v

正

、第一夹角θ1和第二夹角θ2有关,因此根据流体密度ρ、第一夹角θ1、第二夹角θ2、正向流体压差δp

正

,可以计算出正向流体流速v

正

。

78.s4:获取第一背流面3与流体流向的第三夹角θ3、第二背流面4与流体流向的第四夹角θ4,第三夹角和第四夹角可以在第一背流面3和第二背流面4的安装过程中测量得到。第三夹角和第四夹角不相等,且均为锐角,由于第三夹角和第四夹角不相等,使得第一背流面3和第二背流面4的倾斜角度不同,第一背流面3受到的压强与第二背流面4受到的压强不同而形成压差。

79.获取第一背流面3受到的第三压强pc、第二背流面4受到的第四压强pd,得到第一背

流面3和第二背流面4之间的反向流体压差δp

反

,反向流体压差δp

反

为第三压强pc和第四压强pd之差。

80.s5:基于伯努利定理和微液柱100对靶板200的正向冲击原理,根据第三夹角、第四夹角和反向流体压差,计算得到流体反向流速v

反

,流体反向流速v

反

的计算方法与步骤s3中正向流体流速v

正

的计算方法相同。

81.则第一背流面3和第二背流面4的压差,即反向流体压差δp

反

满足公式:

82.通过设置具有压差的第一背流面3和第二背流面4,可计算反向流体压差δp

反

。反向流体压差δp

反

与流体密度ρ、流体反向流速v

反

、第三夹角θ3和第四夹角θ4有关,根据流体密度ρ、第三夹角θ3、第四夹角θ4、反向流体压差δp

反

,可以计算出流体反向流速v反。

83.s6:通过累计时间t(t1,t2)内的正向流量q

正

和反向流量q

反

,可计算得到时间范围t(t1,t2)内的净流量。

84.在检测流量时,实时获取第一迎流面1受到的第一压强pa、第二迎流面2受到的第二压强pb,得到在时间t内正向流体压差δp

正

的变化,可得到正向压差函数p(t)。在时间范围t(t1,t2)内,流体正向流量k1是与流体密度ρ、第一夹角θ1和第二夹角θ2相关的系数。

85.同时实时获取第一背流面3受到的第三压强pc、第二背流面4受到的第四压强pd,得到在时间t内反向流体压差δp

反

的变化,可得到反向压差函数q(t)。在时间范围t(t1,t2)内,流体反向流量k2是与流体密度ρ、第三夹角θ3、第四夹角θ4相关的系数。

86.则时间范围t(t1,t2)内的净流量

87.实施例2参照图3,第一夹角θ1和第二夹角θ2互余,即第一迎流面1和第二迎流面2垂直,可得到则正向流体压差第三夹角θ3和第四夹角θ4互余,即第一背流面3和第二背流面4之间垂直,则反向流体压差进一步简化了正向流体压差δp

正

和反向流体压差δp

反

的计算公式,提高计量精度。

88.进一步地,令(θ1≠π/4),k是只与流体密度ρ和第一夹角θ1相关的系数,则

89.将第一迎流面1、第二迎流面2放置于流体中,使则正向流体流速流体反向流速

90.通过对θ1和θ3角度数值的选取,免除了对cos2θ1和cos2θ3的计算,简化计算公式,使正向流体流速v

正

只与流体密度ρ和正向流体压差δp

正

有关,流体反向流速v

反

只与流体密度ρ和反向流体压差δp

反

有关,排除了各种复杂因素,不含近似量(一般而言cos2θ1和cos2θ3在程序里只能取近似值),通过安装时调整第一迎流面1、第二迎流面2、第一背流面3和第二背流面4与流体流向的夹角,只要控制检测时各夹角的准确,可提高计量精度。

91.在时间范围t(t1,t2)内,流体正向流量流体反向流量流体反向流量则时间范围t(t1,t2)内的净流量

92.实施例3基于上述流体流量计算方法,本实施例提供一种压差式流量传感器,包括测试体和单片机,测试体具有均为平面的第一迎流面1、第二迎流面2、第一背流面3、第二背流面4。本实施例中,测试体为四个独立的测试板,第一迎流面1、第二迎流面2、第一背流面3和第二背流面4分别为各测试板的侧面。

93.参照图4,第一迎流面1上安装有压力传感器5,用于检测第一迎流面1受到的第一压强;第二迎流面2上安装有压力传感器5,用于检测第二迎流面2受到的第二压强;第一背流面3上安装有压力传感器5,用于检测第一背流面3受到的第三压强;第二背流面4上安装有压力传感器5,用于检测第二背流面4受到的第四压强;单片机与各压力传感器5电连接,用于获取第一迎流面1与流体流向的第一夹角、第二迎流面2与流体流向的第二夹角、第一背流面3与流体流向的第三夹角、第二背流面4与流体流向的第四夹角、流体密度、第一压强、第二压强、第三压强和第四压强。

94.其中,在利用第一迎流面1、第二迎流面2、第一背流面3、第二背流面4进行检测时,第一夹角和第二夹角不相等,且均为锐角,第三夹角和第四夹角不相等,且均为锐角。单片机根据第一夹角θ1、第二夹角θ2、第一压强p1、第二压强p2和流体密度ρ,计算得到正向流体流速v

正

;根据第三夹角θ3、第四夹角θ4、第三压强p3、第四压强p4和流体密度ρ,计算得到流体反向流速v

反

;根据正向流体流速v

正

和流体反向流速v

反

,计算累计时间t(t1,t2)内的正向流量q

正

和反向流量q

反

,得到时间范围t(t1,t2)内的净流量。

95.通过采用上述技术方案,将第一迎流面1和第二迎流面2倾斜放置于流体流速相同的位置,使第一夹角和第二夹角不相等,且均为锐角,使得第一迎流面1受到的压强与第二迎流面2受到的压强不同,形成压差。

96.需要说明的是,若待测件内流速场为均匀场时,各处流体流速相同,则对第一迎流面1、第二迎流面2、第一背流面3和第二背流面4的具体位置不做限定。若待测件内流速场为非均匀场,应尽可能减小第一迎流面1、第二迎流面2、第一背流面3、第二背流面4之间的距离。

97.可将流体流速分解为与第一迎流面1平行的切向分量和与第一迎流面1垂直的法向分量;通过流体动力学的伯努利定理,可计算出切向分量的流体对第一迎流面1产生的切向压强,通过微液柱100对靶板200的正向冲击原理,可计算出法向分量的流体对第一迎流面1产生的法向压强;第一迎流面1受到的压强为切向压强和法向压强之和,可消除由于液体重量而带来的静压强ρgh,提高计算精度。

98.同理,通过上述相同方法可计算第二迎流面2受到的压强,因此第一迎流面1和第

二迎流面2的压差为两个压强之差,可消除伯努利方程中的未知常量c,进一步简化了计算公式,提高计算精度。

99.正向流体压差与流体密度、正向流体流速、第一夹角和第二夹角有关,因此根据流体密度、第一夹角、第二夹角、正向流体压差,可以计算出正向流体流速;同理,反向流体压差与流体密度、流体反向流速、第三夹角和第四夹角有关,因此根据流体密度、第三夹角、第四夹角、反向流体压差,可以计算出流体反向流速;根据正向流体流速、流体反向流速在单位时间内累计,即可得到单位时间内的净流量。

100.实施例4参照图5,实施例4与实施例3的不同之处在于,测试体包括两个测试板,第一迎流面1和第二迎流面2为其中一个测试板上两个不同的侧面,第一背流面3和第二背流面4为另一个测试板上两个不同的侧面。

101.第一迎流面1和第二迎流面2之间垂直,第一夹角和第二夹角互余,可进一步简化正向流体压差的计算公式,提高计量精度。第一迎流面1和第二迎流面2且与流体流向之间的夹角分别为θ1和第一背流面3和第二背流面4之间垂直,第三夹角和第四夹角互余,可进一步简化反向流体压差的计算公式,提高计量精度。第一背流面3和第二背流面4与流体流速之间的夹角分别为θ2和θ1=θ2。

102.通过上述设置,免除了对cos2θ1和cos2θ2的计算,简化计算公式,通过安装时调整传感器与流体流向的夹角θ1和θ2,只要控制检测时夹角θ1和θ2的准确,可提高计量精度。

103.实施例5参照图6,实施例5与实施例4的不同之处在于,测试体为一个整体,为密封设置的壳体6,壳体6在周向上具有四个依次首尾相连的接触面,四个接触面依次为第一迎流面1、第二迎流面2、第一背流面3和第二背流面4,每相邻两个接触面之间均垂直。

104.单片机位于密封壳体6外,压力传感器5与单片机电性连接,为了便于压力传感器5和单片机的连接,壳体6呈中空设置,壳体6贯穿设有供电线8穿过的穿孔,电线8从壳体6内从穿孔穿出与单片机连接,通过上述设置,可提高整体集成度,实现整体小型化,减小第一迎流面1、第二迎流面2、第一背流面3和第二背流面4之间的距离,使得第一迎流面1和第二迎流面2所在位置的正向流体流速保持一致,第一背流面3和第二背流面4所在位置的流体反向流速保持一致,提高计量精度。

105.壳体6上设有安装部7,安装部7用于与待测件内壁连接,便于传感器在待测件内的安装,保证传感器在流体内实时检测压强的稳定性,提高计量精度。本实施例中,压力传感器5为应变式压力传感器,其他实施例中,压力传感器5也可以为电容式压力传感器、压电式压力传感器。

106.在对壳体6进行安装时,可分别对第一迎流面1、第二迎流面2、第一背流面3和第二背流面4与流体流速之间的夹角进行测量,即可得到第一夹角、第二夹角、第三夹角和第四夹角。压差式流量传感器继承了孔板流量计、靶式流量计等基于流体动力学原理的流量计的优点,也避免了它们的一些缺点,如耐腐耐脏、无需设置零点、支持频繁开关、部件固定安装不易脱落等。同时实现了整体小型化,减少了压力损失,适合作为智能管网上预安装的流

量传感器部件。

107.实施例6实施例6与实施例5的不同之处在于,壳体6上的安装部7开有螺纹孔,壳体6在安装于待测件内时,与待测件内侧壁螺纹连接,壳体6安装好后,第一迎流面1和流体流速之间的第一夹角θ1和第一背流面3和流体流速之间的第三夹角θ3为:只要将可以安装在待测件的指定位置,免除了对cos2θ1和cos2θ3的计算,简化计算公式,可提高计量精度。

108.可以理解的是,如果压力传感器5的最大量程为p

max

,显然δp

正

<p

max

,δp

反

<p

max

,(θ1≠π/4),lim

θ

→

π/4k→

∞,则lim

θ

→

π/4v→

∞。通过安装时调整传感器与流体流向的夹角θ1,可使传感器的量程范围几乎无限放大,具有任意大的量程。

109.具体的,工程实施或生产智能管网时,可选取一个使传感器达到最佳工作状态的δp

正

,记为,然后根据最大流速的预估值v

max

来计算θ1,θ1<arccos((2/3)/ρv

2max

)/2,只要θ1满足上述不等式,待测流体的流速都在量程范围内。

110.实施例7参照图7,实施例7与实施例5的不同之处在于,压力传感器5为压阻式压力传感器,包括波纹膜片51、硅油52和芯片53;第一迎流面1、第二迎流面2、第一背流面3和第二背流面4上均开设有安装槽,芯片53安装于安装槽内,芯片53上连接有压敏电阻和惠更斯电路,芯片53与单片机电性连接,波纹膜片51安装于第一迎流面1、第二迎流面2、第一背流面3和第二背流面4,波纹膜片51与芯片53之间填充有硅油52,壳体6上开设有硅油孔61,便于向波纹膜片51和芯片53之间注射硅油52。

111.波纹膜片51受到的压力通过硅油52传导至芯片53上的压敏电阻,使压敏电阻的阻值发生变化,惠更斯电路将压敏电阻的阻值转为电信号输出。芯片53将连续的电信号进行a/d转换转换为离散的数字信号,进而得到第一迎流面1、第二迎流面2、第一背流面3和第二背流面4分别受到的压强,并将实时检测的压强数据传输至单片机,以供单片机进行计算。

112.压差式流量传感器还包括dtu远传接收装置、电源模块、显示模块电源模块与单片机、dtu远传接收装置、显示模块、压力传感器5电连接,电源模块提供整个装置的电力供应。显示模块可以为仪表盘或led显示屏,显示压强数据和流量数据。dtu远传接收装置用于与物联网平台协议通信,向物联网平台发送压强数据和流量数据,可以将压强数据和流量数据发送至物联网平台存储。

113.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。