1.本发明涉及拆卸线平衡技术领域,具体涉及考虑人机协同的拆卸线平衡优化方法、装置、电子设备和计算机可读存储介质。

背景技术:

2.随着工业机器人和自动化技术的发展,拆卸过程中的拆卸形式逐渐从传统的手工拆卸向机器人拆卸转变。相比于采用手工拆卸的人类,工业机器人可以完成更高负载和更高风险的拆卸任务,具有更高的拆卸效率和稳定性,但是对不同组件结构的报废产品缺乏灵活性。这种情况下,人机协同拆卸的优点十分明显,人机协同拆卸结合了工业机器人拆卸和人工拆卸的优势,相比于单独的人工拆卸和机器人拆卸具有更高的灵活性和拆卸效率。

3.人机协同制造在国内外已有很多相关的研究,但是与人机协同拆卸及人机协同拆卸线相关的研究却不多。人机协同拆卸和人机协同拆卸线平衡问题的研究目的是在考虑人机协作安全的同时,保证人机协同拆卸线的正常运行,并且尽可能降低拆卸成本、提升拆卸线的经济效益,给出拆卸线的设计方案及拆卸任务的优化分配方案,促进再制造和智能制造的升级和发展。

4.因此,需要提供一种考虑人机协同的拆卸线平衡的优化方法,建立满足人机协同拆卸工作的数学模型,并能够根据不同拆卸任务的拆卸需求得到人机协同拆卸线平衡的最优方案,为将来大规模人机紧密协同技术的工程应用提供理论基础。

技术实现要素:

5.有鉴于此,有必要提供一种考虑人机协同的拆卸线平衡的优化方法、装置、电子设备和计算机可读存储介质,用以解决现有技术中没有建立合适的人机协同拆卸工作的数学模型,无法快速制定人机协同的拆卸线平衡方案的问题。

6.为了解决上述问题,本发明提供一种考虑人机协同的拆卸线平衡优化方法,包括:

7.获取拆卸任务信息,根据所述拆卸任务信息确定拆卸任务参数;

8.获取拆卸线生产资源信息;

9.建立人机协同拆卸线平衡优化模型,并根据所述拆卸任务参数和拆卸线生产资源信息确定所述人机协同拆卸线平衡优化模型的约束条件和目标函数;

10.计算所述目标函数在所述约束条件下的最优解,根据所述最优解得到所述拆卸任务的人机协同拆卸平衡最优方案。

11.进一步的,所述拆卸任务参数包括:拆卸任务的顺序关系、拆卸任务的数量和工作站数量需求。

12.进一步的,所述拆卸线生产资源信息包括:拆卸线工作站供应数量、拆卸工人数量、拆卸机器人数量、不同拆卸方式的拆卸时间成本信息、不同拆卸方式的费用成本信息以及不同拆卸方式的拆卸灵活性;

13.其中,不同拆卸方式包括人工单独拆卸、机器人单独拆卸方式和人机协同拆卸。

14.进一步的,所述人机协同拆卸线平衡优化模型包括节拍时间模型和生产费用成本模型;

15.所述节拍时间模型,用于根据所述拆卸任务信息和所述不同拆卸方式的时间成本信息,确定所述拆卸任务的节拍时间;

16.所述生产费用成本模型,用于根据所述拆卸任务信息、不同拆卸方式的费用成本信息和不同拆卸方式的拆卸灵活性,确定所述拆卸任务的节的生产费用。

17.进一步的,所述目标函数包括最小化节拍时间和最小化生产费用。

18.进一步的,计算在所述约束条件下所述目标函数的最优解,包括:

19.基于所述约束条件得到所述目标函数的优化目标矩阵;

20.生成所述优化目标矩阵的初始可行解,得到初始种群;

21.计算所述初始种群的适应度值,并采用预设的种群选择方法根据所述适应度值对初始种群进行选择,得到精英种群;

22.对所述精英种群进行交叉和变异操作,得到优良个体,并对所述优良个体进行迭代优化;

23.当迭代优化的次数达到预设的优化总数时得到最优个体,将所述最优个体确定为在所述约束条件下所述目标函数的最优解。

24.进一步的,所述预设的种群选择方法包括锦标赛选择方法。

25.本发明还提供一种考虑人机协同的拆卸线平衡优化装置,包括:

26.拆卸任务信息获取模块,用于获取拆卸任务信息,根据所述拆卸任务信息确定拆卸任务参数;

27.生产资源信息获取模块,用于获取拆卸线生产资源信息;

28.模型建立模块,用于建立人机协同拆卸线平衡优化模型,并根据所述拆卸任务参数和拆卸线生产资源信息确定所述人机协同拆卸线平衡优化模型的约束条件和目标函数;

29.方案确定模块,用于计算所述目标函数在所述约束条件下的最优解,根据所述最优解得到所述拆卸任务的人机协同拆卸平衡最优方案。

30.本发明还提供一种电子设备,包括处理器以及存储器,所述存储器上存储有计算机程序,所述计算机程序被所述处理器执行时,实现上述技术方案任一所述的一种考虑人机协同的拆卸线平衡优化方法。

31.本发明还提供一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时,实现上述技术方案任一所述的一种考虑人机协同的拆卸线平衡优化方法。

32.与现有技术相比,本发明的有益效果包括:首先,获取拆卸任务信息和拆卸线生产资源信息;其次,建立人机协同拆卸线平衡优化模型,并根据任务信息和资源信息确定约束条件和目标函数;最后,计算目标函数在约束条件下的最优解,从而得到所述拆卸任务的人机协同拆卸平衡最优方案。本发明通过对拆卸任务信息和拆卸线生产资源进行分析,建立了满足人机协同拆卸生产模式的数学模型,并根据不同拆卸任务的拆卸需求对多目标优化模型的目标函数进行求解,得到人机协同拆卸线平衡的最优方案,弥补了现有技术中无法对人机协同拆卸线生产模式的最优方案进行制定的技术空白,为将来大规模人机紧密协同技术的工程应用提供理论基础。

附图说明

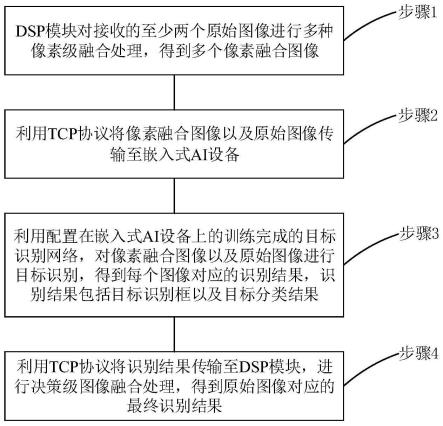

33.图1为本发明提供的一种考虑人机协同的拆卸线平衡优化方法一实施例的流程示意图;

34.图2为本发明提供的目标函数最优解求解过程一实施例的流程示意图;

35.图3为本发明提供的任务优先矩阵一实施例的示意图;

36.图4为本发明提供的启发式随机交叉操作一实施例的示意图;

37.图5为本发明提供的启发式变异操作一实施例的示意图;

38.图6为本发明提供的拆卸优先约束图一实施例的示意图;

39.图7为本发明提供的目标函数随工作站数量变化一实施例的示意图;

40.图8为本发明提供的帕累托前沿随工作站数量变化特征一实施例的示意图;

41.图9为本发明提供的工作站数量确定时帕累托前沿变化特征一实施例的示意图;

42.图10为本发明提供的一种考虑人机协同的拆卸线平衡优化装置一实施例的结构示意图;

43.图11为本发明提供的一种电子设备一实施例的结构示意图。

具体实施方式

44.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

45.在实施例描述之前,对相关术语进行释义:

46.节拍时间(takt time):又称客户需求周期、产距时间,指在一定时间长度内,总有效生产时间与客户需求数量的比值,是客户需求一件产品的市场必要时间。

47.现有的拆卸线平衡优化方案中,只针对单独人工拆卸或单独机器人拆卸的使用场景,对于人机协同拆卸线的生产场景没有相应的方案制定方法。本发明针对拆卸生产中人机协同拆卸场景的特点,建立起满足人机协同拆卸工作的数学模型,根据不同产品的拆卸需求得到人机协同拆卸线平衡的最优方案,为人机协同生产的方式提供了方案选择的理论基础。

48.本发明实施例提供了一种考虑人机协同的拆卸线平衡优化方法,图1为本发明提供的考虑人机协同的拆卸线平衡优化方法一实施例的流程示意图,包括:

49.步骤s101:获取拆卸任务信息,根据所述拆卸任务信息确定拆卸任务参数;

50.步骤s102:获取拆卸线生产资源信息;

51.步骤s103:建立人机协同拆卸线平衡优化模型,并根据所述拆卸任务参数和拆卸线生产资源信息确定所述人机协同拆卸线平衡优化模型的约束条件和目标函数;

52.步骤s104:计算所述目标函数在所述约束条件下的最优解,根据所述最优解得到所述拆卸任务的人机协同拆卸平衡最优方案。

53.本实施例提供的考虑人机协同的拆卸线平衡优化方法,首先,获取拆卸任务信息和拆卸线生产资源信息;其次,建立人机协同拆卸线平衡优化模型,并根据任务信息和资源信息确定约束条件和目标函数;最后,计算目标函数在约束条件下的最优解,从而得到所述拆卸任务的人机协同拆卸平衡最优方案。本实施例通过对拆卸任务信息和拆卸线生产资源进行分析,建立了满足人机协同拆卸生产模式的数学模型,并根据不同拆卸任务的拆卸需

求对多目标优化模型的目标函数进行求解,得到人机协同拆卸线平衡的最优方案,弥补了现有技术中无法对人机协同拆卸线生产模式的最优方案进行制定的技术空白,为将来大规模人机紧密协同技术的工程应用提供理论基础。

54.作为优选的实施例,在步骤s101中,所述拆卸任务参数包括:拆卸任务的顺序关系、拆卸任务的数量和工作站数量需求。

55.作为一个具体的实施例,确定所述拆卸任务参数的方法包括:

56.拆卸任务的顺序关系由待拆卸产品的实际拆卸顺序决定;工作站数量需求根据待拆卸的产品的工序数量决定。

57.作为优选的实施例,在步骤s102中,所述拆卸线生产资源信息包括:拆卸线工作站供应数量、拆卸工人数量、拆卸机器人数量、不同拆卸方式的拆卸时间成本信息、不同拆卸方式的费用成本信息以及不同拆卸方式的拆卸灵活性;

58.其中,不同拆卸方式包括人工单独拆卸、机器人单独拆卸方式和人机协同拆卸。

59.作为一个具体的实施例,不同拆卸方式的时间成本信息中,人机协同拆卸时间按照人工单独拆卸和机器人单独拆卸方式所需时间按照一定的比率换算得到;

60.不同拆卸方式的卸灵活性最佳参数范围由实验得到。

61.作为一个具体的实施例,所述约束条件主要包括工作站供应数量的约束,拆卸任务优先关系的约束,拆卸机器人与拆卸工人数量的约束以及必要的假设条件。

62.作为一个具体的实施例,必要的假设条件具体包括:

63.工作站是顺序排列的;每个工作站都有能够完成对应的拆卸工作;工作时间是确定性的、已知的;每个任务必须被分配到一个工作站;每个拆卸任务可以分配到任何工作站;工人是有能力完成每个拆卸任务的,但由于拆卸的复杂性,机器人和人机协作的能力是有限的。

64.作为优选的实施例,在步骤s103中,所述人机协同拆卸线平衡优化模型包括节拍时间模型和生产费用成本模型;

65.所述节拍时间模型,用于根据所述拆卸任务信息和所述不同拆卸方式的时间成本信息,确定所述拆卸任务的节拍时间;

66.所述生产费用成本模型,用于根据所述拆卸任务信息、不同拆卸方式的费用成本信息和不同拆卸方式的拆卸灵活性,确定所述拆卸任务的节的生产费用。

67.作为优选的实施例,所述目标函数包括最小化节拍时间和最小化生产费用。

68.下面结合一个具体的实施例对上述建立人机协同拆卸线平衡优化模型、确定目标函数和约束条件的过程进行说明。

69.首先,建立人机协同拆卸线平衡优化模型:

[0070][0071]

前半部分表示节拍时间模型,后半部分表示生产费用成本模型(包含了三个方面的成本:机器人成本,人工成本,以及人工协同工作成本)。

[0072]

其中,ct为节拍时间;w为工作站索引,w=1,2,

…

,m;n表示拆卸任务索引,i=1,2,

…

,n;c

ph

表示拆卸任务由人工完成的费用成本;c

pr

表示拆卸任务由机器人完成的费用成本;c

pc

表示拆卸任务由人机协同完成的费用成本;x

ic

表示人机协同完成标记,任务由人机

协同完成数值为1,否则为0;x

ir

表示机器人单独完成标记,任务由机器人单独完成数值为1,否则为0;x

ih

表示人工单独完成标记,任务由人工单独完成数值为1,否则为0。

[0073]

第二步:确定目标函数:

[0074]

第一个目标为最小化节拍时间,即:

[0075]

f1=min ct

[0076]

第二个目标为最小化生产费用成本,即:

[0077][0078]

第三步:确定约束条件:

[0079]

约束条件(1):

[0080][0081]

其中,a

iw

为任务分配标志,当任务i被分配到工作站w时,数值为1。约束(1)是为了确保每个任务只被安排到一个工作站。

[0082]

约束条件(2):

[0083][0084]

其中,p

ij

为优先级标志,如果任务i在任务j之前完成,则为1,否则为0。约束(2)是为了确保任务满足优先约束关系,即任务i

[0085]

要在任务j之前完成;

[0086]

约束条件(3):

[0087][0088]

其中,t

iw

是任务i在工作站w的完成时间。约束(3)是对节拍时间的约束。

[0089]

约束条件(4):

[0090][0091]

其中,rw表示机器人在工作站的标志位,当机器人被安排到工作站w时取值为1,否则为0;r为机器人的总数。约束(4)是对机器人数量的约束。

[0092]

以最小化节拍时间和最小化生产费用为优化目标,确定目标函数的最优解,属于多目标优化问题。由于多目标优化问题各目标的互斥性,求解难度较大,本发明采用多目标遗传算法求解最优解。

[0093]

作为优选的实施例,在步骤s104中,计算在所述约束条件下所述目标函数的最优解,包括:

[0094]

基于所述约束条件得到所述目标函数的优化目标矩阵;

[0095]

生成所述优化目标矩阵的初始可行解,得到初始种群;

[0096]

计算所述初始种群的适应度值,并采用预设的种群选择方法根据所述适应度值对初始种群进行选择,得到精英种群;

[0097]

对所述精英种群进行交叉和变异操作,得到优良个体,并对所述优良个体进行迭

代优化;

[0098]

当迭代优化的次数达到预设的优化总数时得到最优个体,将所述最优个体确定为在所述约束条件下所述目标函数的最优解。

[0099]

作为优选的实施例,所述预设的种群选择方法包括锦标赛选择方法。

[0100]

下面结合一个具体的实施例对上述最优解的求解过程进行详细说明。如图2所示,图2是最优解求解过程的流程示意图。包括:

[0101]

步骤s201:建立优化目标矩阵,并确定编码和解码方案:

[0102]

建立目标矩阵:根据拆卸任务优先顺序和拆卸工序数量,生成如图3所示的任务优先矩阵,所述任务优先矩阵根据任务优先关系生成,数字1代表任务之间有优先约束关系,0代表没有优先关系;

[0103]

编码过程:编码采用整数编码,生成种群需要满足任务优先关系。

[0104]

解码过程:将任务分配给工作站并计算节拍时间和生产费用成本。

[0105]

步骤s202:确定任务优先矩阵初始解:

[0106]

首先将没有前置约束的任务找出,随机选择作为第一个执行任务,然后寻找其后置任务,重复进行生成符合约束的初始种群。

[0107]

步骤s203:进行选择操作,保留精英种群:

[0108]

采用锦标赛选择和精英保留策略对种群进行选择。通过锦标赛选择对初始种群进行选择产生父代,并将产生的子代与父代进行合并产生大种群,保留最好的种群成为新的父代。

[0109]

步骤s204:启发式随机交叉操作:

[0110]

选择两点交叉操作,交叉概率pc取0.8,pc表示任务由人机协筒完成;如图4所示,交叉步骤如下:

[0111]

第一步:生成随机数,判断是否进行交叉操作;

[0112]

第二步:随机为父代1和父代2选择交叉点1和交叉点2;

[0113]

第三步:子代1非交叉部分保持与父代1相同,交叉部分根据父代1交叉段在父代2中对应部分序列保留,

[0114]

例如,父代1经过交叉之前交叉片段为{3,4,5,7,8,6},交叉后该片段为{4,7,8,3,5,6};

[0115]

第四步:父代2交叉步骤同父代1,采用这种交叉方式可以保证子代满足任务优先顺序。

[0116]

步骤s205:启发式变异操作:

[0117]

变异操作需要避免非法解的产生,这里采用单点变异,变异概率为0.2,如图5所示,具体步骤为:

[0118]

第一步:生成0到1之间随机数,判断是否进行变异操作;

[0119]

第二步:变异点从任务中随机选择出来,如变异点1位任务6;

[0120]

第三步:寻找任务6的前置任务,这里任务6的前置任务为任务3和任务5,寻找任务的后置任务,这里任务6无后置任务;

[0121]

第四步:如果有前置任务且为多个,需要判断哪个前置任务与变异点距离最近,即任务位置索引最大的地方,这里为任务5,如果有后置任务且为多个,则需要选择与变异点

最近的后置任务,即后置任务索引最大的任务,这里没有后置约束,则可以随机选取一个任务,如任务12。

[0122]

第五步:变异点可在任务5与任务12之间交换位置生成新的可行解,如{6,7,8,11,9}、{7,6,8,11,9}、{7,8,11,6,9}、{7,8,11,9,6}都是可行变异片段,随机选择一个作为子代。

[0123]

为了对本方法的效果进行验证,下面用一个具体的应用场景进行说明。以某类家电产品为实施例,任务数为12,工作站数量取2到5进行计算优化,任务相关数据如表1所示,其中工作方式中h代表人工拆卸,r代表机器拆卸,hrc代表人机协同拆卸,拆卸优先约束图如图6所示,计算种群数与迭代次数均设置为200,每组运行十次,实验均在windows 10系统,cpu主频1.60ghz,运行内存8gb,intel i5-10210u处理器,matlab r2016a上完成。

[0124]

表1拆卸任务信息表

[0125][0126]

不同工作站下计算得到数据如表2所示,由表2可知,随着工作站数量的增多,节拍时间不断减少,成本变化不显著,这是由于我们并没有将工作站的建设成本考虑进去,真实情况下随着工作站的增加意味着大量资源的使用,必然会导致成本的增加。因此需要根据任务数量、生产需求以及资源综合考虑,如图7所示。

[0127]

表2实验数据表

[0128][0129]

由图8所示帕累托前沿可知,随着工作站的增加,帕累托前沿是向优发展的,说明工作站的增加在一定范围内可以得到更好的结果,但是当工作站过多时反而使综合成本增加。

[0130]

当工作站数量为3时,求解生成的帕累托前沿面上的方案如表3所示:其中h表示人

工拆卸,r表示机器人拆卸,c表示协同拆卸,结合图9的帕累托可知,当追求较低的成本可选方案1、方案3、方案9,追求较高的效率时可选方案2、方案4、方案5、方案8,当考虑两方面原因时,可以考虑方案6、方案7、方案8等。

[0131]

表3生成方案表

[0132][0133]

本实施例还提供一种考虑人机协同的拆卸线平衡优化装置,其结构框图如图10所示,所述一种考虑人机协同的拆卸线平衡优化装置1000包括:

[0134]

拆卸任务信息获取模块1001,用于获取拆卸任务信息,根据所述拆卸任务信息确定拆卸任务参数;

[0135]

生产资源信息获取模块1002,用于获取拆卸线生产资源信息;

[0136]

模型建立模块1003,用于建立人机协同拆卸线平衡优化模型,并根据所述拆卸任务参数和拆卸线生产资源信息确定所述人机协同拆卸线平衡优化模型的约束条件和目标函数;

[0137]

方案确定模块1004,用于计算所述目标函数在所述约束条件下的最优解,根据所述最优解得到所述拆卸任务的人机协同拆卸平衡最优方案。

[0138]

如图11所示,上述的一种考虑人机协同的拆卸线平衡优化方法,本发明还相应提供了一种电子设备1100,该电子设备可以是移动终端、桌上型计算机、笔记本、掌上电脑及服务器等计算设备。该电子设备包括处理器1101、存储器1102及显示器1103。

[0139]

存储器1102在一些实施例中可以是计算机设备的内部存储单元,例如计算机设备的硬盘或内存。存储器1102在另一些实施例中也可以是计算机设备的外部存储设备,例如计算机设备上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。进一步地,存储器1102还可以既包括计算机设备的内部存储单元也包括外部存储设备。存储器1102用于存储安装于计算机设备的应用软件及各类数据,例如安装计算机设备的程序代码等。存储器1102还可以用于暂时地存储已经输出或者将要输出的数据。在一实施例中,存储器1102上存储有一种考虑人机协同的拆卸线平衡优化方法程序1104,该一种考虑人机协同的拆卸线平衡优化方法程序1104可被处理

器1101所执行,从而实现本发明各实施例的一种考虑人机协同的拆卸线平衡优化方法。

[0140]

处理器1101在一些实施例中可以是一中央处理器(central processing unit,cpu),微处理器或其他数据处理芯片,用于运行存储器1102中存储的程序代码或处理数据,例如执行一种考虑人机协同的拆卸线平衡优化程序等。

[0141]

显示器1103在一些实施例中可以是led显示器、液晶显示器、触控式液晶显示器以及oled(organic light-emitting diode,有机发光二极管)触摸器等。显示器1103用于显示在计算机设备的信息以及用于显示可视化的用户界面。计算机设备的部件1101-1103通过系统总线相互通信。

[0142]

本实施例还提供一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时,实现上述技术方案任一所述的一种考虑人机协同的拆卸线平衡优化方法。

[0143]

根据本发明上述实施例提供的计算机可读存储介质和计算设备,可以参照根据本发明实现如上所述的一种考虑人机协同的拆卸线平衡优化方法具体描述的内容实现,并具有与如上所述的一种考虑人机协同的拆卸线平衡优化方法类似的有益效果,在此不再赘述。

[0144]

本发明公开的一种考虑人机协同的拆卸线平衡优化方法、装置、电子设备和计算机可读存储介质,首先,获取拆卸任务信息和拆卸线生产资源信息;其次,建立人机协同拆卸线平衡优化模型,并根据任务信息和资源信息确定约束条件和目标函数;最后,计算目标函数在约束条件下的最优解,从而得到所述拆卸任务的人机协同拆卸平衡最优方案。

[0145]

本发明通过对拆卸任务信息和拆卸线生产资源进行分析,建立了满足人机协同拆卸生产模式的数学模型,并根据不同拆卸任务的拆卸需求对多目标优化模型的目标函数进行求解,得到人机协同拆卸线平衡的最优方案,弥补了现有技术中无法对人机协同拆卸线生产模式的最优方案进行制定的技术空白,为将来大规模人机紧密协同技术的工程应用提供理论基础。

[0146]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。