1.本发明涉及无机钙钛矿量子点的制备方法,具体的是一种基于静电纺丝技术的锌掺杂全无机钙钛矿量子点的制备方法。

背景技术:

2.近年来,金属铅卤化物钙钛矿已经成为一种热门的新兴材料,在光电子器件上具有广泛而有潜力的应用,例如太阳能电池、发光二极管(led) 、光电探测器和激光器等,甚至在作为减少co2的光催化剂方面也有着具有良好应用,这些应用的推广都归因于这种材料具有可谐调的发射波长,更窄的半峰宽(fwhm),更高的光致发光量子产率(pl qy达90%以上)、色域宽等优良性质,但由于其自身的不稳定性又限制了其发展,铅元素的毒性也成为了人们关注的重点。

3.掺杂其他元素和表面钝化被认为是两种能有效提高稳定性的有效方法。在掺杂工程中,金属离子的选择有很大的自由度,根据容忍因子(t)的计算,t值越接近于1,对铅的取代成功率越高,如今已经有很多种金属元素,都被证实能够取代一部分铅的同时还能提高cspbx3的稳定性以及pl qy。而一些稳定的聚合物、惰性材料则被用来进行表面封装,来克服cspbx

3 ncs容易被极性溶剂破坏的缺点,从而提高其稳定性。

技术实现要素:

4.为了克服现有技术中的缺陷,本发明实施例提供了一种基于静电纺丝技术的锌掺杂全无机钙钛矿量子点的制备方法,其步骤更加简便,且用料更省,制备的cspbi3静电纺丝薄膜可有效的提高cspbi3钙钛矿量子点的稳定性。

5.为实现上述目的,本技术实施例公开了一种基于静电纺丝技术的锌掺杂全无机钙钛矿量子点的制备方法,包括以下步骤:(1)配制含有高聚物的钙钛矿前驱体纺丝液;(2)通过静电纺丝机将步骤(1)中的所述纺丝液纺丝成膜,得到锌掺杂全无机钙钛矿量子点。

6.进一步的,所述高聚物为聚苯乙烯(ps)或聚甲基丙烯酸甲酯(pmma)。

7.进一步的,所述步骤(1)包括以下步骤:(a)将pbi2、csi、zni2溶于n-n-二甲基甲酰胺中,搅拌至完全溶解,得到混合溶液;(b)将油胺和油酸滴加进所述混合溶液中,搅拌至完全混合,进而得到混合溶液;(c)将高聚物加入步骤(b)所得的混合溶液中,不间断搅拌至少12小时,得到含有高聚物的钙钛矿前驱体纺丝液。

8.进一步的,所述步骤(1)的步骤(a)中,所述pbi2和所述csi的质量比为1:1.77,zni2与pbi2的质量比范围为0.14~1.38,n-n-二甲基甲酰胺与pbi2的质量比范围为34.3~41.1。

9.进一步地,所述pbi2的用量为0.15~0.3 mmol,所述csi的用量为0.15~0.3 mmol,

所述zni2的用量为0.05~0.3 mmol,n-n-二甲基甲酰胺一般取3~5 ml。

10.进一步的,在所述步骤(1)的步骤(b)中,所述油胺和所述油酸体积比为(1:3)至(1:2)。

11.进一步的,在所述步骤(1)的步骤(b)中,还可加入0.05至0.1 mmol邻苯二甲酰亚胺作为配体,所述邻苯二甲酰亚胺与pbi2的质量比约为0.1。

12.进一步的,在所述步骤(1)的步骤(c)中,所述高聚物与所述混合溶液的质量比范围为30%至35%。

13.进一步的,所述步骤(1)在30

°

c至45

°

c的温度条件下进行。

14.进一步的,在所述步骤(2)中,将所述静电纺丝机的静电纺丝参数调整为以下条件:电压范围为16kv至20kv,推进速度范围为0.1ml/h至0.5ml/h,收集距离范围为14至20 cm,温度范围为45

°

c至60

°

c,湿度范围为20%至30%,纺得的薄膜需在50

°

c至60

°

c的温度条件下烘干30 min以上。

15.本发明的有益效果如下:1、本发明采取一步法制备钙钛矿量子点,比传统的高温热注入法步骤更加简便,且用料更省;2、本发明制备的cspbi3静电纺丝薄膜可有效的提高cspbi3钙钛矿量子点的稳定性,尤其是可长期在水中保持荧光发光;3、本发明采取的锌取代铅,使得制备成功率提高,稳定性增强,且减少有毒金属铅对环境的有害影响。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

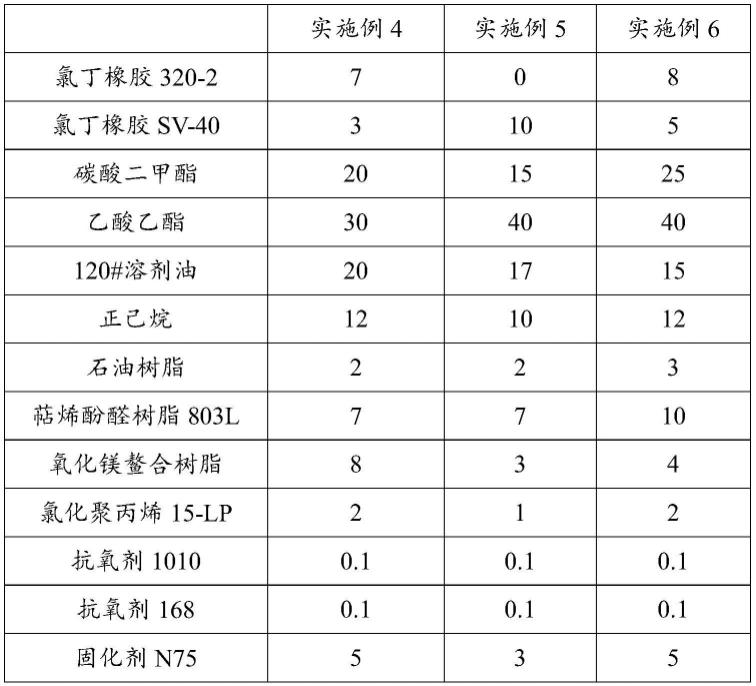

17.图1为实施例一制得的锌掺杂的cspbi3@pmma静电纺丝薄膜扫描电镜(sem)照片;图2为实施例一制得的锌掺杂的cspbi3@pmma静电纺丝薄膜x射线衍射图谱(xrd)照片;图3为实施例一制得的锌掺杂的cspbi3@pmma静电纺丝薄膜水接触角照片;图4为实施例二制得的锌掺杂的cspbi3@pmma静电纺丝薄膜扫描电镜(sem)照片;图5为实施例二制得的锌掺杂的cspbi3@pmma静电纺丝薄膜x射线衍射图谱(xrd)照片;图6为实施例二制得的锌掺杂的cspbi3@pmma静电纺丝薄膜水接触角照片;图7为实施例三制得的锌掺杂的cspbi3@pmma静电纺丝薄膜扫描电镜(sem)照片。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

19.以下结合具体实施方式对本发明的实现详细的描述。

20.实施例一步骤(1):配制含有高聚物的钙钛矿前驱体纺丝液(a)将115.25 mg pbi2、65 mg csi、31.9 mg zni2溶解在5 ml n-n-二甲基甲酰胺(dmf)中,30

°

c搅拌至完全溶解,得到混合溶液。

21.(b)滴加0.3 ml 油胺(ola)和0.6 ml 油酸(oa)于(a)中所得混合溶液中,在30

°

c温度条件下搅拌20分钟,进一步得到混合溶液。

22.(c)称取1.75g的聚甲基丙烯酸甲酯(pmma)加入(b)所得混合溶液中,聚甲基丙烯酸甲酯与所述混合溶液的质量分数为35%,搅拌24小时以上,得到前驱体纺丝液。

23.步骤2: 将前驱体纺丝液放入静电纺丝机,将静电纺丝机的纺丝参数作以下调整:电压20 kv,温度45

°

c,湿度40%,推进速度0.3ml/h,收集距离18 cm,纺丝时间1.5 h。将纺成的薄膜置于60

°

c的干燥箱中干燥2 h。

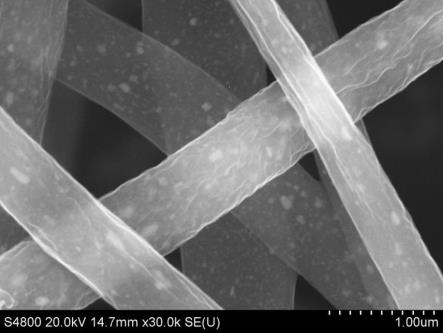

24.请参考图1,为放大3万倍的纺丝纤维,可以看出纤维直径较为均匀,单根纤维直径在300-700 nm左右,无串珠和团聚现象。由于较高的电子密度,钙钛矿晶体可以清楚地区别于聚合物基质,表明纳米晶包裹在pmma聚合物纤维中。

25.请参考图2,为zn掺杂前后静电纺丝薄膜的xrd测试结果图,图中14.3

°

、28.6

°

的衍射峰可与cspbi3立方钙钛矿结构的 (100)和(200)晶面相匹配。随着zni2的加入并没有引入任何额外的衍射峰。这表明zn源的加入并没有改变pnc的结晶形式。

26.请参考图3,显示了zn掺杂的 cspbi3@pmma 电纺薄膜的水接触角照片。每张照片从接触膜表面到拍照均不超过2秒。从图可以看到接触角可达135

°

,表明静电纺丝制备的纳米晶与高聚物的复合薄膜具有良好的疏水性。

27.实施例二步骤(1):配制含有高聚物的钙钛矿前驱体纺丝液(a)将69 mg pbi2、39 mg csi、63.8 mgzni2溶解在3 ml n-n-二甲基甲酰胺(dmf)中,40

°

c搅拌至完全溶解,得到混合溶液。

28.(b)滴加60 μl油胺(ola)和0.2 ml油酸(oa)于(a)所得混合溶液中,在40

°

c温度条件下搅拌20分钟,进一步得到混合溶液。

29.(c)称取0.9g的聚苯乙烯(ps)加入(b)所得混合溶液中,聚苯乙烯与所述混合溶液的质量分数为32%,搅拌12小时,得到前驱体纺丝液。

30.步骤(2):将前驱体纺丝液放入静电纺丝机,将静电纺丝机的纺丝参数作以下调整:电压16 kv,温度45

°

c,湿度20%,推进速度0.2ml/h,收集距离16cm,纺丝时间1.5 h。将纺成的薄膜置于50

°

c的干燥箱中干燥1 h。

31.请参考图4,为不同放大倍数下的纺丝纤维,可以看出纤维直径均匀,单根纤维直径在500 nm-1.5 μm左右,无串珠和团聚现象。由于较高的电子密度,钙钛矿晶体可以清楚地区别于聚合物基质,表明纳米晶包裹在ps聚合物纤维中。因此,cspbi3通过静电纺丝原位生长并均匀分布在 ps 纤维里和表面,表明zni2掺杂量的增加也并不影响纳米晶的原位生成。

32.请参考图5,为cspbi3@zni2@ps静电纺丝薄膜的x射线衍射(xrd)图谱。xrd衍射峰出

现在14.3

°

、20.2

°

、24.6

°

、28.6

°

和35.2

°

,它们可以归属于立方钙钛矿结构的(100)、(110)、(111)、(200)和(211) 晶面。

33.请参考图6,为zn掺杂的cspbi3@ps静电纺丝薄膜的水接触角图片。照片从接触膜表面到拍照均不超过2秒。从图可以看到接触角达130

°

,表明静电纺丝制备的纳米晶与高聚物的复合薄膜具有良好的疏水性。由于纺丝的特殊性和纺丝纤维结构的高表面张力和高粗糙度,在潮湿的空气和水环境中表现出较大的水接触角,具有很强的耐水性。

34.实施例三步骤1:配制含有高聚物的钙钛矿前驱体纺丝液(a)将115.25 mg pbi2、65 mg csi、47.85 mg zni2溶解在5 ml n-n-二甲基甲酰胺(dmf)中,40

°

c搅拌至完全溶解,得到混合溶液。

35.(b)滴加0.3 ml油胺(ola)和0.6 ml油酸(oa)于(a)所得混合溶液中,在40

°

c温度条件下搅拌20分钟,进一步得到混合溶液,取14.7 mg 邻苯二甲酰亚胺加入混合溶液中。

36.(c)称取1.75 g的聚甲基丙烯酸甲酯(pmma)加入(b)所得混合溶液中,聚甲基丙烯酸甲酯与合溶液的质量分数为35%,搅拌24小时,得到前驱体纺丝液。

37.步骤(2):将前驱体纺丝液放入静电纺丝机,将静电纺丝机的纺丝参数作以下调整:电压20 kv,温度45

°

c,湿度20%,推进速度0.15 ml/h,收集距离18 cm,纺丝时间1.5 h。将纺成的薄膜置于60

°

c干燥箱中干燥1 h。

[0038] 请参考图7,显示了静电纺丝纤维粗细基本均匀,pmma纤维直径为1μm,左右并未出现串珠和团聚现象,可见cspbi

3 ncs分布在聚合物纤维表面和内部,表明邻苯二甲酰亚胺并不影响cspbi3纳米晶的原位生成,仍可以很好地分布在pmma基质上。

[0039]

上述实施例所制备薄膜可在365 nm紫外灯下呈现红色荧光发光,需要指出的是,以上仅是本发明中的优选实施方案,应当指出,对于所述技术领域普通技术人员来说, 在不脱离本发明构想的前提下,可以对本发明进行若干改正和修饰,这些改进和修饰也应视为本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。