1.本发明涉及冶金轧制技术领域,具体而言,涉及一种横移梁位移的计算方法、装置及存储介质。

背景技术:

2.在冶金行业中,十八辊冷轧机可轧制超薄高精度钢板,在传统六辊轧机基础上增加侧支撑辊提高轧制刚度从而控制钢板厚度,因此该机组对侧支撑横移梁位置控制的要求非常高。在轧制薄板过程中辊系中各辊直径会由于磨损而逐渐减小,当达到一定程度后,要保证后期薄板厚度仍然符合要求,则必须通过调整横移梁或其他可移动部件来保证十八辊冷轧机辊系重新密切接触。

3.目前,十八辊冷轧机中横移梁的位移或间隙调节需通过现场工人经验逐步计算并实现或根据现场各辊的几何关系实施构建非线性方程,并数值求解方程来实现,计算精度有限且步骤繁琐,自动化较低,在车间现场施工时难以高效率、低成本地实现上述计算,增加冷轧机停机进行精度调整时间,造成经济损失,影响工人的工作效率和工厂的经济效益。

技术实现要素:

4.本发明解决的问题是如何提高冷轧机辊系间隙调整的横移梁位移计算效率及精确度。

5.为解决上述问题,本发明提供一种横移梁位移的计算方法、装置及存储介质。

6.第一方面,本发明提供的横移梁位移的计算方法,用于对冷轧机辊系间隙进行调整,所述辊系包括辊结构和支撑结构,所述支撑结构包括支撑辊、摆动臂和横移梁,所述辊结构包括工作辊和中间辊,所述横移梁上设置有位移传感器,该方法包括:

7.根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式;

8.根据所述关系表达式构建原始方程组;

9.利用三角函数关系对所述原始方程组进行化简,获得目标方程组;

10.根据所述目标方程组求解第一变量,其中,所述第一变量为所述冷轧机运行一段时间后所述摆动臂旋转的角度;

11.将所述第一变量代入所述原始方程组进行求解,获得横移梁位移数据。

12.由此,根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式,并根据所述关系表达式构建原始方程组,建立起横移梁位移求解方程组,通过求解方程组即可获得横移梁位移,提高计算效率。利用三角函数关系对所述原始方程组进行化简,获得目标方程组,根据所述目标方程组求解第一变量,利用三角函数关系对变量进行求解,通过严密的数学推导获得第一变量的精确解析解,避免了精度损失,进而增加了横移梁位移计算的准确度。将所述第一变量代入所述原始方程组进行求解,获得横移梁位移,避免每次辊径变化后调整间隙时的非线性方程组求解问题,操作简单,具有较高的应用性,在保证准确率的同时,极大缩短了产线停工计算横移梁位移的时间,有效提高了横移梁位移计算效率,可为企

业减少大量的停工经济损失,创造经济效益。

13.可选地,根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式包括:

14.根据所述辊结构和所述支撑结构,确定工作辊圆心、中间辊圆心、支撑辊圆心和位移传感器的位置;

15.根据所述工作辊圆心、所述中间辊圆心、所述支撑辊圆心和所述位移传感器的位置关系建立所述辊系的关系表达式。

16.可选地,根据所述关系表达式构建原始方程组包括:

17.根据所述辊系间各辊的接触几何关系与所述关系表达式构建原始方程组。

18.可选地,利用三角函数关系对所述原始方程组进行化简,获得目标方程组,根据所述目标方程组求解第一变量,包括:

19.获取所述中间常量,利用所述中间常量化简所述原始方程组获得第一方程组;

20.对所述第一方程组进行预处理,获得第二方程组;

21.利用和角公式化简所述第二方程组,获得所述目标方程组;

22.根据所述目标方程组求解所述第一变量,其中,所述第一变量为所述目标方程组中唯一未知变量。

23.可选地,所述获得横移梁位移数据包括:

24.以电子表格形式显示所述横移梁位移数据。

25.可选地,所述用于冷轧机辊系间隙调整的横移梁位移的计算方法还包括:

26.将所述横移梁位移数据代回所述原始方程组,获得所述辊系的验证参数,其中,所述验证参数为所述辊系根据所述横移梁位移数据进行调整后的所述结构参数;

27.根据所述结构参数绘制二维图形;

28.根据所述二维图形验证所述横移梁位移数据是否符合所述冷轧机辊系运动规律。

29.可选地,所述冷轧机辊系包括左侧辊系与右侧辊系,步骤s1、根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式,包括:

30.利用所述左侧辊系中所述摆动臂的回转点至所述左侧辊系中所述中间辊圆心的水平距离与所述左侧辊系中工作辊偏移量之差建立所述左侧辊系中所述工作辊圆心的所述关系表达式;

31.利用所述右侧辊系中所述摆动臂的所述回转点至所述右侧辊系中所述中间辊圆心的所述水平距离与所述右侧辊系中所述工作辊偏移量之和建立所述右侧辊系中所述工作辊圆心的所述关系表达式;其中,所述工作辊偏移量为所述左侧辊系或所述右侧辊系中所述工作辊圆心与所述中间辊圆心的水平距离。

32.第二方面,本发明还提供了一种横移梁位移的计算装置,用于对冷轧机辊系间隙进行调整,所述辊系包括辊结构和支撑结构,所述支撑结构包括支撑辊、摆动臂和横移梁,所述辊结构包括工作辊和中间辊,所述横移梁上设置有位移传感器,所述横移梁位移计算装置包括:

33.构建模块,所述构建模块用于根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式;所述构建模块还用于根据所述关系表达式构建原始方程组;

34.处理模块,所述处理模块用于利用三角函数关系对所述原始方程组进行化简,获得目标方程组;所述处理模块还用于根据所述目标方程组求解第一变量,其中,所述第一变

量为所述冷轧机运行过程中所述摆动臂旋转的角度;

35.计算模块,所述计算模块用于将所述第一变量代入所述原始方程组进行求解,获得横移梁位移数据。

36.第三方面,本发明还提供了一种计算机设备,包括存储器和处理器;

37.所述存储器,用于存储计算机程序;

38.所述处理器,用于当执行所述计算机程序时,实现如上述所述的横移梁位移的计算方法。

39.第四方面,本发明又提供了一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现如上述所述的横移梁位移的计算方法。

附图说明

40.图1为本发明实施例的所述横移梁位移的计算方法的流程示意图;

41.图2为本发明实施例的冷轧机辊系结构示意图一;

42.图3为本发明实施例的冷轧机辊系结构示意图二;

43.图4为本发明实施例的冷轧机辊系二维验证图形;

44.图5为本发明实施例的工作辊与支撑辊间局部接触二维验证图形;

45.图6为本发明实施例的支撑辊间的局部接触二维验证图形;

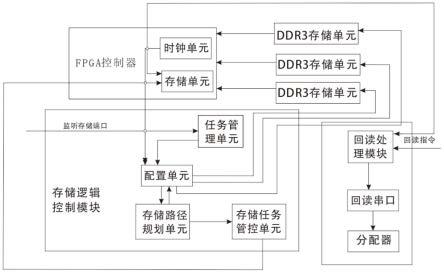

46.图7为本发明实施例中横移梁位移的计算装置结构图;

47.图8为本发明实施例中计算机设备的内部结构图。

48.附图标记说明:

49.1-工作辊;2-中间辊;3-支撑辊;4-背衬轴承;5-摆动臂;6-摆动液压缸;7-横移梁。

具体实施方式

50.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

51.在本技术实施例的描述中,术语“一些实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

52.参照图1所示,本发明实施例提供一种横移梁位移的计算方法,用于对十八辊冷轧机辊系间隙进行调整,如图2所示,所述辊系包括辊结构和支撑结构,所述支撑结构包括支撑辊3、背衬轴承4、摆动臂5、摆动液压缸6和横移梁7,所述横移梁上设置有位移传感器,所述辊结构包括工作辊1和中间辊2,该方法包括:

53.步骤s1、根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式;

54.步骤s2、根据所述关系表达式构建原始方程组;

55.步骤s3、利用三角函数关系对所述原始方程组进行化简,获得目标方程组;

56.步骤s4、根据所述目标方程组求解第一变量,其中,所述第一变量为所述冷轧机运行一段时间后所述摆动臂旋转的角度;

57.步骤s5、将所述第一变量代入所述原始方程组进行求解,获得横移梁位移数据。

58.具体地,步骤s1中可建立以摆动臂回转点为原点的坐标轴,并获取辊结构与支撑结构中计算横移梁位移所需各点(例如各辊的圆心)的坐标,根据各点坐标计算所需的距离(例如各辊的直径),并根据各点坐标与所需距离建立辊系中辊结构与支撑结构的关系表达式。步骤s2中根据关系表达式建立计算横移梁位移的方程组,其中该方程组中存在3个未知变量,即摆动臂旋转的角度θ、横移梁位移x1和位移传感器行程y1。步骤s3中将原始方程组转化为三角函数关系形式,例如f gsin(τ θ)=r形式,并利用如和角公式等方法对原始方程组进行化简,获得目标方程,步骤s4中该目标方程经化简后其中只包括第一变量(即摆动臂旋转的角度θ),此时可利用如和角公式求出第一变量的数值。步骤s5中将上述求解目标方程组获得的第一变量代入原始方程组中,根据关系表达式和已知常量即可求解原始方程,获得横移梁位移。

59.本实施例中,根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式,并根据所述关系表达式构建原始方程组,建立起横移梁位移求解方程组,通过求解方程组即可获得横移梁位移,提高计算效率。利用三角函数关系对所述原始方程组进行化简,获得目标方程组,根据所述目标方程组求解第一变量,利用三角函数关系对变量进行求解,通过严密的数学推导获得第一变量的精确解析解,避免了精度损失,进而增加了横移梁位移计算的准确度。将所述第一变量代入所述原始方程组进行求解,获得横移梁位移,避免每次辊径变化后调整间隙时的非线性方程组求解问题,操作简单,具有较高的应用性,在保证准确率的同时,极大缩短了产线停工计算横移梁位移的时间,有效提高了横移梁位移计算效率,可为企业减少大量的停工经济损失,创造经济效益。

60.可选地,步骤s1、根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式包括:

61.步骤s110、根据所述辊结构和所述支撑结构,确定工作辊圆心、中间辊圆心、支撑辊圆心和位移传感器的位置;

62.步骤s120、根据所述工作辊圆心、所述中间辊圆心、所述支撑辊圆心和所述位移传感器的位置关系建立所述辊系的关系表达式。

63.具体地,结合图2和图3所示,以冷轧机辊系构建以摆动臂5回转点为原点o,构建坐标系,其中,x轴表示横向,也就是左右位置,并且x轴的正向(也就是x轴的箭头指向)表示右,x轴的负向(也就是与x轴的正向相反的方向)表示左;附图中y轴表示竖向,也就是上下位置,并且y轴的正向(也就是y轴的箭头指向)表示上,y轴的负向(也就是与y轴的正向相反的方向)表示下。同时需要说明的是,前述x轴和y轴表示含义仅是为了便于描述本发明简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。根据辊系结构确定工作辊圆心o1及直径d1、中间辊圆心o2及直径d2、支撑辊圆心o3及直径d3、背衬轴承圆心d和e、背衬轴承圆心d和e连线的中心点m、弧形导板圆心r以及位移传感器与弧形导板接触点g,进而根据坐标系确定辊系的关系表达式(即各点的坐标),以右侧辊系为例,辊系中存在若干个恒定量,在辊系运动过程中始终保持不变,其中包括:(1)r点距o点的距离|or|;(2)支撑辊圆心o2距o点的x、y坐标o2x,o2y;(3)位移传感器中心轴线距工作辊下缘的y向距离;(4)位移传感器直径和顶端倒角(假定始终无磨损)。为了描述辊子圆心的位置,还需给出辊系和横移梁某个初始位置的角度和位移参数,以此作为初始点,建立方程。这些角度和位移参数同样也是在设计定型后不再改变,为

常量。其中,or与y轴初始夹角(锐角)为40.68

°

,or=376.1325mm。则根据上述数据,r点初始坐标为:

64.[rx,ry]=[-|or|sin(40.68),-|or|cos(40.68)],

[0065]

om与y轴的初始夹角(锐角)为14.59

°

,|om|=309.4259mm;原点o与中间辊o2圆心的水平距离为335mm、垂直距离为89.5mm,即可得中间辊中心o2坐标:[o2x,o2y]=[-335,-89.5]工作辊圆心o1坐标:

[0066][0067]

设定横移梁位移为x1,摆动臂旋转的角度为θ和位移传感器行程y1,则g点初始坐标可根据横移梁与支撑辊水平距离、工作辊下缘坐标、位移传感器直径及倒角(假定为1mm),通过推倒可得:

[0068][0069]

当辊径磨损后发生变化时,为保持相同的偏心量l1,摆动臂须携三个支撑辊绕回转点o点旋转一定角度θ,此时or、om与y轴所夹锐角均增大,因此r点与m点坐标分别变为:

[0070]

[rx,ry]=[-|or|sin(40.68 θ),-|or|cos(40.68 θ)],

[0071]

[mx,my]=[-|om|sin(14.59 θ),-|om|cos(14.59 θ)]。

[0072]

由于o3de为等腰三角形,o3m为底边的高,因此根据勾股定理有:

[0073]

|o3m|2=|o3e|2 |me|2,

[0074]

又知侧支撑辊d和e的直径为97mm,圆心间de为98mm,可得:

[0075][0076]

因此,支撑辊圆心o3坐标为:

[0077]

[o3x,o3y]=[-|om|sin(14.59 θ)-|o3m|cos(24.99-θ),-|om|cos(14.59 θ)-|o3m|sin(24.99-θ)]。

[0078]

本实施例中,确定辊系各结构的位置,并根据位置关系构建辊系的精确的关系表达式,获得各辊系精确的位置关系数据,便于后续构建方程组并对横移梁位移数据进行计算,可有效提高横移梁位移计算的准确度。

[0079]

可选地,步骤s2、根据所述关系表达式构建原始方程组包括:

[0080]

步骤s210、根据所述辊系间各辊的接触几何关系与所述关系表达式构建原始方程组。

[0081]

具体地,参照图2所示,辊系中各结构均按照辊系运动规律接触连接,其具有特定的接触几何关系。根据辊系特定的接触几何关系和上述建立的各结构表达关系示建立原始方程组:

[0082]

|o1o3|2=(o1x-o3x)2 (o1y-o3y)2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0083]

|rg|2=(rx-gx)2 (ry-gy)2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0084]

x1=|rg| 335 rx

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0085]

其中,已知常量|rg|=392.5、|o1o3|=d1/2 d3/2以及工作辊偏移量,均为已知恒定值或用户输入值。因此,方程组(1)、(2)、(3)中具有三个未知量x1,y1和θ,可进行联合求解,即获得横移梁位移数据。

[0086]

本实施例中,根据辊系中各结构的关系表达式构建方程组,可根据已知量快速计算获得横移梁位移,有效提高了横移梁位移计算效率,可为企业减少大量的停工经济损失,创造经济效益。

[0087]

可选地,步骤s3、利用三角函数关系对所述原始方程组进行化简,获得目标方程组,根据所述目标方程组求解第一变量,包括:

[0088]

步骤s310、获取所述中间常量,利用所述中间常量化简所述原始方程组获得第一方程组;

[0089]

步骤s320、对所述第一方程组进行预处理,获得第二方程组;

[0090]

步骤s330、利用和角公式化简所述第二方程组,获得所述目标方程组;

[0091]

步骤s340、根据所述目标方程组求解所述第一变量,其中,所述第一变量为所述目标方程组中唯一未知变量。

[0092]

具体地,定义其中a=|om|,b=|o3m|,根据公式(1)展开可得:

[0093][0094]

将上式左端进一步化简为:

[0095]

(-a sinα-b cosβ k1)2 (-a cosα-b sinβ k2)2,

[0096]

其中,k1=335-l1,

[0097]

于是,将左端完全展开可得:

[0098][0099]

获取中间常量a,则原始方程组化简后的第一方程组为:

[0100][0101]

a=-2ak1sinα-2bk1cosβ-2ak2cosα-2bk2sinβ,

[0102]

对上式进行移项、提取公因式等预处理操作,获得第二方程组:

[0103]

a-2(a(k1sinα k2cosα) b(k1cosβ k2sinβ)),

[0104]

根据和角公式sinαcosγ sinγcosα=sin(α γ)化简第二方程组获得目标方程组:

[0105][0106]

第二方程组中其他项可采用类似方法化简,再由k1=

335-l1,最终可求解得到θ。

[0107]

另外地,已知位置第一变量θ,将θ代入原始方程组即可对横移梁位移x1和位移传感器行程y1进行求解。

[0108]

本实施例中,利用三角函数关系对原始方程式进行求解,获得第一变量的解析解,在后续计算中将第一变量代入原始方程组中即可快速计算获得横移梁位移的准确数据,根据横移梁数据对横移梁进行调整,保证计算精确度的同时,增加横移梁位移计算效率。

[0109]

可选地,步骤s5中,所述获得横移梁位移数据包括:

[0110]

步骤s510、以电子表格形式显示所述横移梁位移数据。

[0111]

本实施例中,将横移梁位移数据以电子表格形式显示,可使用户通过电子表格快速并直观的获取横移梁位移数据,并根据横移梁位移数据虽横移梁进行及时调整,保证冷轧机辊系的正常运行,提升生产效率。

[0112]

可选地,所述用于冷轧机辊系间隙调整的横移梁位移的计算方法还包括:

[0113]

将所述横移梁位移数据代回所述原始方程组,获得所述辊系的验证参数,其中,所述验证参数为所述辊系根据所述横移梁位移数据进行调整后的所述结构参数;

[0114]

根据所述结构参数绘制二维图形,如图4所示;

[0115]

根据所述二维图形验证所述横移梁位移数据是否符合所述冷轧机辊系运动规律。

[0116]

具体地,为进一步放大,清晰展示并验证辊子之间的接触或间隙,又针对重点关注部位进行了绘图验证,如图5、图6所示。上述各验证图可以清晰地表明:工作辊与支撑辊、侧支撑辊之间均保持了严丝合缝的接触关系,未发现任何偏差(d、e两辊圆形轮廓间始终有1mm间隙,符合辊系运动规律)。

[0117]

本实施例中,将计算获得的横移梁位移数据代入原始方程组,反推导获得调整后的辊系结构参数,并绘制对应的二维图形,根据二维图形即可验证横移梁位移数据是否符合辊系运动规律及精确度,以确保计算的横移梁位移数据符合要求,增加横移梁位移数据的准确度及工作效率。

[0118]

可选地,所述冷轧机辊系包括左侧辊系与右侧辊系,所述根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式,包括:

[0119]

利用所述左侧辊系中所述摆动臂的回转点至所述左侧辊系中所述中间辊圆心的水平距离与所述左侧辊系中工作辊偏移量之差建立所述左侧辊系中所述工作辊圆心的所述关系表达式;

[0120]

利用所述右侧辊系中所述摆动臂的所述回转点至所述右侧辊系中所述中间辊圆心的所述水平距离与所述右侧辊系中所述工作辊偏移量之和建立所述右侧辊系中所述工作辊圆心的所述关系表达式;其中,所述工作辊偏移量为所述左侧辊系或所述右侧辊系中所述工作辊圆心与所述中间辊圆心的水平距离。

[0121]

具体地,冷轧机中具有两各辊系,为上下对称的上辊系和下辊系,上辊系和下辊系分别包括左右对称的左侧辊系和右侧辊系,因左右两侧辊系具有运行方向不同,则在构建表达式时具有一定区别。即,根据左侧辊系中中间辊圆心的水平距离与左侧辊系中工作辊偏移量之差构建左侧辊系的工作辊圆心表达式根据右侧辊系中中间辊圆心的水平距离与右侧辊系中工作辊偏移量之差构建右侧辊系的

工作辊圆心表达式其他与步骤s1至步骤s5相同。

[0122]

本实施例中,根据左侧辊系与右侧辊系的结构区别分别构建关系表达式,在对冷轧机整体辊系的横移梁位移数据进行计算时可提升计算精确度,避免左、右侧辊系的横移梁位移数据计算混淆。分区构建关系表达式进行计算,有效提升了横移轴位移的计算效率,以提升车间生产效率。

[0123]

如图7所示,本发明实施例还提供了一种横移梁位移的计算装置,用于对冷轧机辊系间隙进行调整,所述辊系包括辊结构和支撑结构,所述支撑结构包括支撑辊、摆动臂和横移梁,所述辊结构包括工作辊和中间辊,所述横移梁上设置有位移传感器,所述横移梁位移计算装置包括:

[0124]

构建模块710,所述构建模块710用于根据所述辊结构和所述支撑结构,建立所述辊系的关系表达式;所述构建模块还用于根据所述关系表达式构建原始方程组;

[0125]

处理模块720,所述处理模块720用于利用三角函数关系对所述原始方程组进行化简,获得目标方程组;所述处理模块还用于根据所述目标方程组求解第一变量,其中,所述第一变量为所述冷轧机运行过程中所述摆动臂旋转的角度;

[0126]

计算模块730,所述计算模块730用于将所述第一变量代入所述原始方程组进行求解,获得横移梁位移数据;

[0127]

本实施例中的构建模块710还用于根据所述辊结构和所述支撑结构,确定工作辊圆心、中间辊圆心、支撑辊圆心和位移传感器的位置;根据所述工作辊圆心、所述中间辊圆心、所述支撑辊圆心和所述位移传感器的位置关系建立所述辊系的关系表达式。

[0128]

本实施例中的构建模块710还用于根据所述辊系间各辊的接触几何关系与所述关系表达式构建原始方程组。

[0129]

本实施例中的处理模块720还用于获取所述中间常量,利用所述中间常量化简所述原始方程组获得第一方程组;对所述第一方程组进行预处理,获得第二方程组;利用和角公式化简所述第二方程组,获得所述目标方程组;根据所述目标方程组求解所述第一变量,其中,所述第一变量为所述目标方程组中唯一未知变量。

[0130]

本实施例中的构建模块710还用于利用所述左侧辊系中所述摆动臂的回转点至所述左侧辊系中所述中间辊圆心的水平距离与所述左侧辊系中工作辊偏移量之差建立所述左侧辊系中所述工作辊圆心的所述关系表达式;利用所述右侧辊系中所述摆动臂的所述回转点至所述右侧辊系中所述中间辊圆心的所述水平距离与所述右侧辊系中所述工作辊偏移量之和建立所述右侧辊系中所述工作辊圆心的所述关系表达式;其中,所述工作辊偏移量为所述左侧辊系或所述右侧辊系中所述工作辊圆心与所述中间辊圆心的水平距离。

[0131]

本发明所述的横移梁位移的计算装置与所述横移梁位移的计算方法相对于现有技术的优势相同,在此不再赘述。

[0132]

本发明实施例还提供了一种计算机设备,包括存储器和处理器;

[0133]

所述存储器,用于存储计算机程序;

[0134]

所述处理器,用于当执行所述计算机程序时,实现如上述所述的横移梁位移的计算方法。

[0135]

图8示出了一个实施例中计算机设备的内部结构图。该计算机设备包括该计算机设备包括通过系统总线连接的处理器、存储器、网络接口、输入装置和显示屏。其中,存储器包括非易失性存储介质和内存储器。该计算机设备的非易失性存储介质存储有操作系统,还可存储有计算机程序,该计算机程序被处理器执行时,可使得处理器实现横移梁位移的计算方法。该内存储器中也可储存有计算机程序,该计算机程序被处理器执行时,可使得处理器执行横移梁位移的计算方法。计算机设备的显示屏可以是液晶显示屏或者电子墨水显示屏,计算机设备的输入装置可以是显示屏上覆盖的触摸层,也可以是计算机设备外壳上设置的按键、轨迹球或触控板,还可以是外接的键盘、触控板或鼠标等。

[0136]

本发明实施例的电子设备与上述所述的横移梁位移的计算方法的有益效果相似,在此不再赘述。

[0137]

本发明实施例又提供了一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现如上述所述的横移梁位移的计算方法。

[0138]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

[0139]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。