1.本实用新型涉及工业烟气净化技术领域,具体而言,涉及一种用于烟气的气液分离装置。

背景技术:

2.现有工业锅炉脱硫采用湿法脱硫,除尘采用水幕除尘,脱硝采用炉内还原法雾化,这些工艺本身处理后的烟气含尘量、含水量都很高,且因设备运行不稳定,也会造成烟气污染物数据超标,对环境造成一定的污染。如何将这些烟气中的微尘与水雾去除已成为了亟待解决的问题。

3.有鉴于此,特提出本实用新型。

技术实现要素:

4.本实用新型的目的在于提供一种用于烟气的气液分离装置,该装置设置在环保设备出口与烟囱之间,能够对环保设备处理后的尾气进行除尘除水处理,达到气液分离,从而使尾气排放达标,防止其对环境造成污染。

5.为了实现本实用新型的上述目的,特采用以下技术方案:

6.本实用新型提供了一种用于烟气的气液分离装置,包括:主桶体、进气管道和排气管,所述进气管道与所述主桶体间设置有弧形的连接管,所述进气管道内的烟气通过所述连接管沿切线方向进入所述主桶体中;

7.所述排气管同轴设置在所述主桶体内且所述排气管顶部出口穿出所述主桶体;所述连接管与所述主桶体间的接口沿竖直方向高于所述排气管底部进气口;

8.所述主桶体下方设置有分离管,所述分离管呈锥形且所述分离管截面直径由上到下依次缩径;所述分离管底部设置有污水箱,所述分离管底部出口处设置有清洁组件。

9.现有技术中,工业锅炉脱硫采用湿法脱硫,除尘采用水幕除尘,脱硝采用炉内还原法雾化,这些工艺本身处理后的烟气含尘量、含水量都很高,且因设备运行不稳定,也会造成烟气污染物数据超标,对环境造成一定的污染。为解决这一问题,本实用新型提供了一种用于烟气的气液分离装置,该装置设置在环保设备与烟囱之间,对湿法脱硫、水幕除尘等工艺产生的烟气进行除尘除水,从而保证其排放达标。具体的,该装置通过设置弧形连接管使烟气高速切向进入主桶体内(20-30m/s),从而能够产生旋流,使烟气高速旋转,将烟尘、水雾等甩出到设备底部;通过在主桶体下设置锥形的分离管,能够对烟气旋转起到加速作用,从而能够提高对烟尘、水雾等的分离效果以及烟气的净化效果;同时烟气从设备排出降低烟气速度(2-3m/s),干净烟气质量小,从设备上部排出,烟气质量大(含水),随着旋转离心力下降到设备底部,进而保障排放达标;通过在分离管底部出口处设置清洁组件,能够对分离管内部进行清洁,从而减少烟尘颗粒物在分离管内壁的残留,防止其对分离管的腐蚀,提高设备整体使用寿命。

10.优选的,所述进气管道截面为矩形,且所述进气管道截面高度大于所述进气管道

截面宽度。这样设置便于产生下降的旋转力。

11.优选的,所述清洁组件包括储水盘,所述储水盘直径小于所述分离管底部出口直径,所述储水盘上均匀设置有喷嘴。这样设置便于对分离管内部进行清洁,有利于延长其使用寿命。

12.优选的,所述喷嘴数量为多个,均匀设置在所述储水盘上;所述喷嘴倾斜设置且所述喷嘴出口朝向所述分离管侧壁。

13.优选的,所述储水盘下方设置有进水管,所述进水管穿出所述污水箱与水源连通。

14.优选的,所述污水箱底部设置有排污管,所述排污管上设置有排污阀。

15.优选的,所述污水箱内设置有液位传感器,所述液位传感器与所述排污阀相连以控制所述排污阀的开闭。

16.优选的,所述进气管道截面积小于所述排气管截面积。这样能够使排气速度低于进气速度,便于延长烟气在装置内的停留时间,提高分离的效果。

17.优选的,所述排气管截面积为所述进气管道截面积的3-10倍。

18.优选的,所述分离管的锥度为15

°‑

20

°

。

19.与现有技术相比,本实用新型的有益效果在于:

20.(1)本实用新型的装置通过设置弧形连接管使烟气切向进入主桶体内,从而能够产生旋流,使烟气高速旋转,将烟尘、水雾等甩出;

21.(2)通过在主桶体下设置锥形的分离管,能够对烟气旋转起到加速作用,从而能够提高对烟尘、水雾等的分离效果以及烟气的净化效果,进而保障排放达标;

22.(3)通过在分离管底部出口处设置清洁组件,能够对分离管内部进行清洁,从而减少烟尘颗粒物在分离管内壁的残留,防止其对分离管的腐蚀,提高整体使用寿命。

23.(4)现在市场烟气分离设备体积庞大,造价惊人,一台处理113万m3烟气设备4500万元,本技术造价是现有技术十分之一。

附图说明

24.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

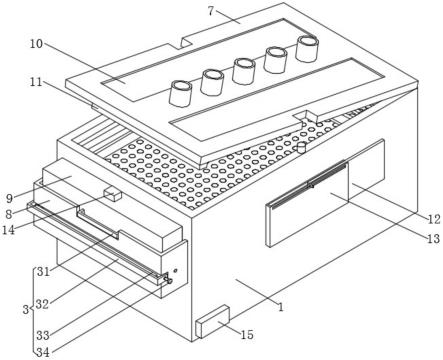

25.图1为本实用新型实施例提供的气液分离装置的整体结构示意图;

26.图2为本实用新型实施例提供的进气管道与主桶体的连接结构示意图;

27.图3为本实用新型实施例提供的清洁组件的结构示意图。

28.其中:

29.1-排气管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-主桶体;

30.3-进气管道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-分离管;

31.5-喷嘴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-储水盘;

32.7-进水管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-污水箱;

33.9-排污阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-排污管;

34.11-连接管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-液位传感器。

具体实施方式

35.下面将结合附图和具体实施方式对本实用新型的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,仅用于说明本实用新型,而不应视为限制本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

36.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

38.为了更加清晰的对本实用新型中的技术方案进行阐述,下面以具体实施例的形式进行说明。

39.实施例

40.参阅图1-3所示,本实施例提供了一种用于烟气的气液分离装置,包括:主桶体2、进气管道3和排气管1,进气管道3与主桶体2间设置有弧形的连接管11,进气管道3内的烟气通过连接管11沿切线方向进入主桶体2中;

41.排气管1同轴设置在主桶体2内且排气管1顶部出口穿出主桶体2;连接管11与主桶体2间的接口沿竖直方向高于排气管1底部进气口;

42.主桶体2下方设置有分离管4,分离管4呈锥形且分离管4截面直径由上到下依次减小;分离管4底部设置有污水箱8,分离管4底部出口处设置有清洁组件。

43.本实施例中的气液分离装置,主要用于对湿法脱硫、水幕除尘、炉内还原法雾化脱硝等工艺产生的烟气进行除尘除水,其设置在环保设备(即上述提到的湿法脱硫、水幕除尘、炉内还原法雾化脱硝等工艺所使用的设备)与烟囱之间。

44.进气管道3通过弧形连接管11进入主桶体2中,从而使烟气沿切线方向进入主桶体2中,使烟气产生旋流,利用烟气本身动力在主桶体2内旋转向下,并随分离管4直径的减小不断加速,从而将烟气中混杂的水雾和微尘颗粒物甩到分离管4管壁,分离管4管壁的水雾和微尘颗粒沿管壁下落至污水箱8中,旋流中心被分离出的不含水雾和微尘的烟气则沿排气管1排到烟囱中。

45.排气管1在设置时,其底部需要低于连接管11与主桶体2间的接口处,这是为了防止烟气进入主桶体2后直接从排气管1排出,排气管1底部可深入到分离管4的上方,从而直接将分离管4分离出的烟气排出。

46.具体的,进气管道3截面为矩形,且进气管道3截面高度大于进气管道3截面宽度。实际设置时,可将进气管道3的高度设置为宽度的2倍,此时由于烟气是切线方向进入主桶体2的,能够使烟气产生下降的合力,从而便于提高旋转离心速度,保证分离净化效果。

47.为保证分离净化效果,进气管道3截面积需小于排气管1截面积。具体可将排气管1截面积设置为进气管道3截面积的3-10倍。这样能够使排气速度低于进气速度,便于延长烟气在装置内的停留时间,提高分离的效果。另外,分离管4也许保证具有一定的锥度和高度,具体将分离管4的锥度设置为15

°‑

20

°

,其高度可设置为主桶体2的两倍,这样能够延长烟气旋流路径,使烟气中的水雾和颗粒物充分分离。

48.在本实施例中,清洁组件包括储水盘6,储水盘6直径小于分离管4底部出口直径,储水盘6上均匀设置有喷嘴5。

49.具体的,如图3所示,喷嘴5数量为多个,均匀设置在储水盘6上;喷嘴5倾斜设置且喷嘴5出口朝向分离管4侧壁。喷嘴5的倾斜角度在设置时应尽可能保证其喷出的水柱打在分离管4最顶端的侧壁上,这样在清洁时水流从分离管4最顶部向下流动,能够将分离管4管壁附着的烟尘颗粒物以及水雾形成的液滴冲洗到污水箱8中,达到最优的清洗效果。

50.储水盘6下方设置有进水管7,进水管7穿出污水箱8与水源连通。储水盘6实际为中空的水箱,进水管7上设置有水泵,在水泵的动力下水从进水管7中流入水箱并经喷嘴5喷射到分离管4的管壁上。进水管7之所以要从污水箱8处穿入而不是从分离管4管壁穿入,是为了保证分离管4管壁的完整性,从而保证烟气在分离管4内部的旋转力,进而促进气液分离。

51.本实施例中,污水箱8底部设置有排污管10,排污管10上设置有排污阀9。污水箱8内设置有液位传感器12,液位传感器12与排污阀9相连以控制排污阀9的开闭。液位传感器12可通过导线与排污阀9联动控制,具体联动控制方式以及液位传感器12在污水箱8中的位置设置为本领域的常规技术手段,本实施例不对其过多赘述。使用时,当污水箱8水满后,排污阀9打开将污水排出,从而提高了整体自动化程度,且保证了装置的持续使用。

52.下面介绍本实施例的装置在处理40蒸吨设备排出烟气的设计参数,具体如表1所示。

53.表1

[0054][0055]

上表中,烟道入口截面积即为进气管道截面积,环桶截面积即为主桶体与排气管间环形空间的截面积。根据上表,

[0056]

烟气进入速度=120000/3600/截面积1.54=21.65m/s;

[0057]

烟气出口速度=120000/3600/截面积8.33=4.00m/s;

[0058]

烟气下降速度倍数=21.65/4=5.4倍。

[0059]

将该装置接入烟气量120000m3/h的锅炉,检测烟囱口排出烟气的湿度,发现当没有使用本实施例的装置时烟囱口排出的烟气湿度为6%,使用本实施例的装置后烟囱口排出的烟气湿度是4.09%,湿度下降了2%。按照锅炉饱和烟气1m3含水量密度20g计算(查表得到烟气温度18

°

时烟气1m3含水量密度13.1g;30

°

时烟气1m3含水量密度为27.58g;本实施例取其中间值,约为20g/m3),烟气湿度平均每下降1%,收集污水20/0.08*0.02=5g,

120000m3/h烟气量则能够收集污水5*120000=600kg/h,可见,本实施例的装置能够大幅度去除烟气中的污水,从而使其满足尾气排放标准,防止其污染环境。

[0060]

总之,本实用新型的用于烟气的气液分离装置能够对环保设备处理后的尾气进行除尘除水处理,达到气液分离,从而使尾气排放达标,防止其对环境造成污染。

[0061]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。