1.本发明涉及电力控制和电动汽车领域,尤其是指用于电路保护的保护装置,保护装置通过自身产生的驱动力断开电路进行电流分断。

背景技术:

2.目前已经存在一种快速切断开口的激励保护装置,并逐渐扩大应用范围。传统熔断器为利用电流热积累效应,使熔体设置的电流感知点、即狭颈,在一定时间里熔化断开并熄灭电弧的保护器件。激励熔断器为在短时间内利用电子气体发生装置推动绝缘体切断导体形成物理断口的一种快速保护器件。

3.传统熔断器的优点是成熟稳定、可分断上限高、灭弧能力强,缺点为:耐电流冲击性差;发热量较大;在低倍数故障电流下需长时间才能断开电路,无法实现快速保护;熔断器熔断后无法达到完全的物理隔绝,主要体现在断后绝缘电阻数值较小,数值范围在0.1mω~50mω;体积重量较大。激励保护装置的优点为通过快速切断开口实现快速保护、耐电流冲击性好、发热量小、断开后可实现完全的物理隔绝,断后绝缘电阻数值范围在5mω以上。

4.但是激励保护装置目前存在一些不足:

5.1、需要火药,火药拥有使用寿命,长时间不进行使用的情况下可能会产生火药失效,具有安全隐患。

6.2、需要额外的电子点火装置。

技术实现要素:

7.本发明的目的是提供一种自激励保护装置,其可在不使用的火药及电子点火装置的情况下让保护装置自身产生的电弧能量通过活塞运动来打断自身,减少安全隐患;或通过保护装置自身熔断后产生的弹力作为驱动力,驱动活塞运动来打断自身。

8.针对上述目的,本发明提供的技术方案是一种自激励保护装置,包括相互绝缘设置的第一导体和第二导体、驱动熔体、至少一个活塞;驱动熔体串联连接在第一导体和第二导体之间;当所述驱动熔体熔断,产生的电弧能量或弹力可驱动所述活塞位移断开所述第一导体和/或第二导体。

9.优选地,所述活塞位于所述驱动熔体一侧或通过驱动熔体所在空腔结构与所述驱动熔体分隔。

10.优选地,当活塞为两个时,两所述活塞分别对应第一导体和第二导体;当所述驱动熔体熔断,产生的电弧能量可分别驱动两所述活塞位移同时或先后断开所述第一导体和第二导体。

11.优选地,所述驱动熔体上并联有第二熔体,当所述驱动熔体熔断后所述第二熔体熔断,所述第二熔体熔断产生的电弧能能量可驱动所述活塞位移断开所述第一导体和/或第二导体。

12.优选地,所述驱动熔体穿设在柔性膜球中,当所述驱动熔体熔断,产生的电弧能量可驱动所述柔性膜球胀大驱动所述活塞位移断开所述第一导体和/或第二导体。

13.优选地,在所述驱动熔体与所述活塞间设置有液压装置,当所述驱动熔体熔断,产生的电弧能量可驱动所述液压装置动作,通过所述液压装置驱动所述活塞位移断开所述第一导体和/或第二导体。

14.优选地,在所述第一导体和或第二导体上分别并联有第三熔体,当所述驱动熔体熔断,产生的电弧能量可驱动所述活塞位移断开所述第一导体和/或第二导体后断开所述第三熔体。

15.优选地,所述驱动熔体束缚弹性装置使其处于压缩状态,当所述驱动熔体熔断,所述弹性装置的弹力驱动所述活塞位移断开所述第一导体和/或第二导体。

16.优选地,在所述第一导体和第二导体所在的空腔中填充有灭弧介质,在第一导体和第二导体所在的空腔开设有供灭弧介质流出所在空腔的开口,所述开口通过塞在以可拆卸方式封堵。

17.优选地,所述活塞封闭所述驱动熔体所在的空腔,在所述空腔内填充有灭弧介质。

18.本发明还提供了一种自激励保护装置,包括相互绝缘的第一导体和第二导体、在所述第一导体和第二导体间串联连接有驱动熔体、活塞;在所述驱动熔体上并联有至少一根第一熔体;当所述驱动熔体熔断时,可驱动所述活塞位移断开所述第一熔体。

19.本发明的自激励保护装置,通过驱动熔体自身熔断的产生的电弧能量快速打断导体或并联第一熔体,节省了电子点火装置及发送激励信号的激励电路,提高了分断能力的同时,降低了生产成本,提高了安全可靠性。同时由于是利用熔体自身产生的电弧能量,直接驱动打断导体或并联的第一熔体,因此在相对较高电压应用环境中,驱动熔体的长度可以做的更短,熔断器的功耗可以做的更小,有显著的节能效果。同时熔断器体积也可以进一步缩小。

附图说明

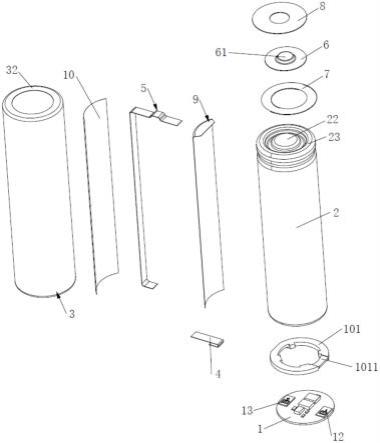

20.图1是实施例一外观结构示意图。

21.图2是实施例一剖视结构示意图。

22.图3是实施例二剖视结构示意图。

23.图4是实施例三外观结构示意图。

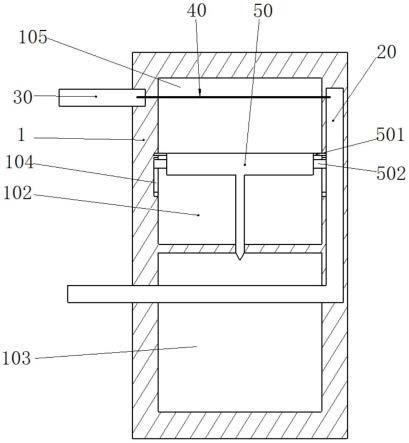

24.图5是实施例四剖视结构示意图。

25.图6是实施例五剖视结构示意图。

26.图7是图6中弹簧和驱动熔体结构示意图。

27.图8是实施例六结构示意图。

28.图9是实施例七的结构示意图。

29.图10实施例八外观结构示意图。

30.图11实施例八剖视结构示意图。

31.图12实施例九剖视结构示意图。

具体实施方式

32.说明书中涉及到的上、下、左、右、前、后、顶、底等结构方位词语不对结构位置造成限制,仅为方便理解。

33.实施例一

34.本发明的自激励保护装置,主要包括壳体10、第一导体20、第二导体30、驱动熔体40、第一活塞50,参看图1至图2:

35.壳体10,为绝缘材质,包括第一壳体100和第二壳体101,第一壳体和第二壳体对接形成壳体。在第一壳体和第二壳体对接面处设置有供第一导体20和第二导体30穿过的凹槽。在壳体中设置有密闭的第一空腔102和第二空腔103,第一空腔和第二空腔完全隔绝。

36.第一导体20呈l型结构,其一部分位于第一壳体和第二壳体对接面处的凹槽中,另一部分穿过第二空腔103后伸出壳体外部,位于壳体外部的一端为连接端。

37.第二导体30一端穿设在第一壳体和第二壳体对接面处形成的凹槽中,另一端位于壳体外部作为连接端。第二导体20与第一导体30间保持一定绝缘距离。

38.驱动熔体40位于第一空腔102中,其两端穿过壳体内壁后分别与第一导体和第二导体导电连接,与第一导体和第二导体形成串联关系。驱动熔体与第一导体和第二导体的连接形式可采用螺栓压接、导电弹片连接、焊接等。

39.第一活塞50,材质为绝缘材质,位于第一空腔102中驱动熔体40一侧。第一活塞50呈t型结构,其位于驱动熔体40一侧的大直径一端将第一空腔分隔为两个空腔。驱动熔体40所在的空腔为第一灭弧腔室105。在第一灭弧腔室105中填充有灭弧介质。

40.第一活塞50与壳体接触的侧面上设置有限位凸块501和滑块502,在壳体对应限位凸块501的接触面上设置有限位凹槽,限位凹槽位于第一壳体和第二壳体对接面处,限位凸块501卡设在限位凹槽中,对第一活塞50初始位置进行限定。在壳体内壁上对应滑块的位置处开设有长条状滑槽104,滑槽104位于第一壳体和第二壳体对接面处。第一活塞50的滑块502卡设在滑槽104中,使活塞可沿滑槽104做直线位移。第一活塞50的冲击端、即小直径一端,穿过第一空腔与第二空腔间的密封隔板,伸入第二空腔中。活塞冲击端与隔板之间接触面为密封接触,采用过盈配合或在活塞冲击端与隔板接触面上设置弹性密封件实现密封,防止电弧进入第二空腔内。

41.工作原理:

42.当熔断器串联方式接入电路中,正常状态下,电流流经第一导体20、第二导体30、驱动熔体40。当故障电流发生时,驱动熔体40熔断产生电弧,当产生的电弧第一时间熄灭,则通过驱动熔体熔断断开电路;

43.当驱动熔体40熔断,形成持弧,电弧能量在第一灭弧腔室105中积聚,形成驱动第一活塞50位移的驱动力,驱动第一活塞50断开限位凸块501,沿着滑槽104直线位移,第一活塞50的冲击端在第二空腔断开第一导体20形成断口,彻底断开电路,实现分断。

44.在本实施例中,由于第一空腔和第二空腔完全绝缘隔离,因此,第一活塞是否密封驱动熔体40所在的第一灭弧腔室105依据具体情况对待。当驱动熔体40所在的第一灭弧腔室105中未填充灭弧介质,则活塞的设置仅需满足驱动熔体40熔断,产生的电弧能量能够驱动第一活塞50克服限位结构位移、断开第一导体即可。

45.当驱动熔体40所在的第一灭弧腔室105中填充灭弧介质时,则第一活塞50与壳体

间必须密封,以防止灭弧介质泄漏阻碍活塞运动。第一活塞50与壳体间密封采用过盈配合或在接触面间设置密封件实现。

46.实施例二

47.在实施例一的基础上进行改进。参看图3,在第一空腔102的一侧增加第三空腔109,第三空腔109与第二空腔102通过隔板绝缘隔离。第二导体30与第一导体20结构相同,均呈l形,其一端设置在壳体壁的凹槽中,一端穿过第三空腔109后伸出壳体外部。驱动熔体40位于第一空腔102中,与第一导体20和第二导体30串联连接。在驱动熔体40的两侧分别设置有第一活塞50和第二活塞50a。第二活塞50a与第一活塞50结构相同。第二活塞50a的冲击端穿过第一空腔和第三空腔的隔板进入第三空腔109中。第二活塞与隔板接触面为密封接触。采用过盈配合或在活塞冲击端与隔板接触面上设置弹性密封件实现密封,防止驱动熔体处的电弧进入第三空腔109中。

48.在第一活塞和第二活塞将驱动熔体所在的第一空腔102分隔为三个腔室,第一活塞和第二活塞之间的驱动熔体40所在的第一灭弧腔室105中填充有灭弧介质。

49.第一活塞和第二活塞的冲击端距离第一导体和第二导体的距离可以相同,也可以不同,即,第一活塞和第二活塞可以同步切断第一导体和第二导体,也可以先后切断第一导体和第二导体。

50.工作原理:

51.当熔断器串联方式接入电路中,正常状态下,电流流经第一导体20、第二导体30、驱动熔体40。当故障电流发生时,驱动熔体40熔断产生电弧,当产生的电弧第一时间熄灭,则通过驱动熔体40熔断断开电路;

52.当驱动熔体40熔断,形成持弧,电弧能量在第一灭弧腔室105中积聚,形成驱动第一活塞50和第二活塞50a位移的驱动力,驱动第一活塞50和第二活塞50a分别断开限位凸块和限位凹槽的位置限定,第一活塞50和第二活塞50a位移,分别在第二空腔和第三空腔中断开第一导体20和第二导体30形成断口,彻底断开电路,实现分断。

53.当驱动熔体所在的空腔填充有灭弧介质,由于第一活塞和第二活塞与壳体接触面间密封,在电弧驱动第一活塞和第二活塞位移时,灭弧介质不会从第一活塞和第二活塞处泄漏,影响其运动。

54.实施例三

55.在实施例一的基础上,壳体也可以是图4所示的凹字型结构,在壳体外部形成外部凹槽结构106。第一导体20和第二导体30均为一字型结构,驱动熔体40位于壳体外部凹槽一侧的壳体内的第一空腔102内,第一导体20穿过壳体外部凹槽结构106的另一侧的第二空腔103后再穿过外部凹槽结构106后与第一空腔102内的驱动熔体40连接;第一活塞50位于第二空腔103上方的第一空腔102内。

56.在实施例三中,将驱动熔体40所在的第一空腔102进行变形拉长,使驱动熔体40和第一活塞50分别设置在外部凹槽结构106的两侧,通过空间结构进行电弧隔离,可以避免驱动熔体40熔断时,电弧对第一活塞50造成烧蚀。

57.当驱动熔体所在的空腔填充有灭弧介质,由于第一活塞与壳体接触面间密封,在电弧驱动第一活塞位移时,灭弧介质不会从第一活塞处泄漏,影响其运动。

58.工作原理同实施例一。

59.实施例四

60.在实施例二的基础上,对壳体内空腔结构进行改变,将驱动熔体40和第一活塞50和第二活塞50a通过壳体内第一空腔结构分隔开。具体结构参看图5,壳体一侧呈弓字型结构,在壳体外部形成两个凹槽结构106。在壳体内部通过隔板110分为三个空腔,第一空腔102、第二空腔103和第三空腔109。第二空腔103和第三空腔109分别位于凹槽结构106的外侧。驱动熔体40位于两个凹槽结构106之间的壳体内的第一空腔102内。第一导体20穿设第二空腔103和与之紧邻的凹槽结构106后与驱动熔体40一端串联连接;第二导体30穿设第三空前109和与之紧邻的凹槽结构106后与驱动熔体40另一端串联连接。在图5中,第一导体和第二导体均为一字形结构。第一导体和第二导体可根据实际需要改变其形状结构。第一活塞50和第二活塞50a分别位于凹槽结构106外侧的壳体内。第一活塞50和第三活塞50a的结构与实施例一的第一活塞50结构相同,均为t型结构,冲击端穿过隔板110分别位于第二空腔和第三空腔内。第一活塞50和第二活塞50a分别通过壳体内第一空腔结构与驱动熔体40隔离。第一活塞50和第二活塞50a与壳体接触面密封呈密封或保留间隙依据驱动熔体40熔断后持弧状态下,电弧能量能够驱动第一活塞和第二活塞克服限位结构位移切断第一导体和第二导体。

61.第一活塞和第二活塞的冲击端距离第一导体和第二导体的距离可以相同,也可以不同,即,第一活塞和第二活塞可以同步切断第一导体和第二导体,也可以先后切断第一导体和第二导体。

62.在第一空腔102中,第一活塞和第二活塞之间形成的第一灭弧腔室105,驱动熔体位于第一灭弧腔室105中,在第一灭弧腔室105中填充有灭弧介质。

63.工作原理:

64.正常工作状态下,电流经第一导体、驱动熔体、第二导体流过。

65.故障电流发生时,驱动熔体40熔断,当电弧瞬间熄灭,则通过驱动熔体40熔断断开电路进行电路保护;

66.当驱动熔体熔断,但是在熔断处产生持弧,产生的电弧能量比较大,则电弧能量驱动第一活塞和第二活塞克服限位结构,沿着滑槽位移切断第一导体和第二导体,断开电路。

67.由于驱动熔体与第一活塞和第二活塞通过壳体第一空腔结构分隔,驱动熔体熔断产生的电弧则无法对第一活塞和第二活塞造成烧蚀。

68.当驱动熔体所在的空腔填充有灭弧介质,由于第一活塞和第二活塞与壳体接触面间密封,在电弧驱动第一活塞和第二活塞位移时,灭弧介质不会从第一活塞和第二活塞处泄漏,影响其运动。

69.实施例五

70.在实施例一的基础上做出的改变。参看图6和图7,在驱动熔体40处设置弹簧111,弹簧一端固定在壳体上,另一端通过驱动熔体40束缚,使弹簧111呈压缩状态。为了更好的束缚弹簧,在弹簧的自由端可以固定连接驱动板112,驱动熔体40穿设在驱动板112中对弹簧形成束缚。

71.当驱动熔体熔断,弹簧111失去束缚力,在弹簧弹力的作用下,弹簧带动驱动板驱动第一活塞50克服限位结构动作,切断第一导体。

72.如果在驱动熔体所在的空腔中填充有灭弧介质,那么需要保证,弹簧的自由端与

第一活塞的端面接触,比如驱动板与第一活塞端面接触,确保弹簧的伸长动作不受阻碍。

73.实施例六

74.在实施例一基础上做出的改变。参看图8,在第一空腔102内设置有中空的柔性膜球401,驱动熔体40穿设在柔性膜球401中。柔性膜球401位于第一活塞50的一侧。柔性膜球的材质具有伸缩性。

75.工作原理:

76.正常工作状态下,电流经第一导体、驱动熔体、第二导体流过。

77.故障电流发生时,驱动熔体40熔断,电弧瞬间熄灭,通过驱动熔体40熔断断开电路;

78.当驱动熔体40熔断,产生持弧时,产生的电弧能量驱动柔性模球迅速胀大,胀大柔性膜球与第一活塞50端面接触,为其提供驱动力,驱动第一活塞50克服限位结构位移切断第一导体20断开电路。

79.实施例七

80.在实施例四的基础上改变。参看图9,在第一活塞50和第二活塞50a之间的第一空腔内增设液压驱动装置114。液压装置114包括管状的容器,管状熔体两端为开口结构,分别位于第一活塞和第二活塞的端面处,并通过第一活塞和第二活塞进行封闭该开口。在第一活塞和第二活塞分别封闭的两端中填充有绝缘液体柱115,绝缘液体柱115在外力驱动下可位移。

81.驱动熔体40穿设在液压装置114的容器中,驱动熔体40位于绝缘液体柱115之间。

82.工作原理:

83.正常工作状态下,电流经第一导体、驱动熔体、第二导体流过。

84.故障电流发生时,驱动熔体40熔断,电弧瞬间熄灭,通过驱动熔体40熔断断开电路;

85.当驱动熔体40熔断,产生持弧时,产生的电弧能量驱动绝缘液体柱115向第一活塞和第二活塞端位移,通过绝缘液体柱压缩封存在第一活塞和第二活塞间的空气,随着空气压强增大,克服第一活塞和第二活塞限位结构,驱动第一活塞和第二活塞位移切断第一导体20和第二导体30断开电路。

86.也可以将绝缘液体柱和第一活塞与第二活塞之间的空气替换为绝缘液体,在绝缘液压柱受到电话能量驱动时,通过驱动绝缘液体驱动第一活塞和第二活塞克服限位结构位移切断第一导体和第二导体。

87.实施例八

88.在实施例一的基础上,参看图10和图11,壳体呈凸字型结构,第一导体20和第二导体30均为l型,相对设置在壳体的l型两侧,一部分位于第一壳体和第二壳体对接面处的凹槽中,另一部分穿过壳体外壁,位于壳体外部的一端为连接端。

89.在第二空腔中平行间隔设置有至少一根第一熔体60,在本实施例中,第一熔体60为两根。第一熔体60与驱动熔体40为并联关系。第一熔体60的电阻远大于驱动熔体40的电阻,当熔断器串联接入电路中时,正常值状态下,电流流过第一导体、驱动熔体、第二导体,第一熔体60仅有很小部分的电流流过。在第二空腔中填充有灭弧介质形成第二灭弧腔室,比如石英砂。第一活塞小直径一端504为薄片状结构,冲击端端面为刃形结构,以方便活塞

的冲击端在第二空腔内位移,减少位移阻碍。

90.在第二空腔的壳体壁上设置有限位滑槽,第一活塞的小直径一端的两侧卡设在滑槽中,保证活塞的冲击端在第二空腔中位移时,不晃动。

91.在第二空腔103下面设置有与其相邻的第四空腔107,在第二空腔与第四空腔连接的隔板上设置有连通通道108,连通通道108在活塞不动作状态下,通过密封件密封,比如密封薄膜。密封件的强度满足当活塞冲击端进入第二空腔切断第一熔体时,活塞冲击端给予的冲击力驱动灭弧介质可冲开密封件打通连通通道108,使灭弧介质进入第四空腔中。

92.当驱动熔体熔断时,大部分电流则换向流经第一熔体,驱动熔体熔断形成的断口处产生的电弧驱动第一活塞50沿着滑槽直线位移,其冲击端进入第二空腔依次切断第一熔体60形成断口,实现电路分断。在本实施例中,激励熔断器中共形成三个断口,多个断口可提高分断能力和灭弧能力。

93.实施例九

94.在实施例2的原理基础上,参看图12,在驱动熔体40上并联第二熔体70,第二熔体70为熔丝。第二熔体70的电阻远大于驱动熔体40的电阻。第二熔体70设置于密闭空间中,通过第一活塞50密封,第一活塞50上设置其初始位置的限位结构。在第一导体20上并联有第三熔体80,第三熔体80的电阻也远大于第一导体电阻。第二熔体70和第一活塞50分别与驱动熔体40隔离。在正常情况下,电流经第一导体、驱动熔体、第二导体流过,第二熔体和第三熔体仅有很小一部分电流流过。

95.驱动熔体40和第二熔体70均可设置在填充有灭弧介质的灭弧腔室中。

96.当驱动熔体40熔断时,流过驱动熔体40上的电流大部分则经第二熔体70流过,随着第二熔体70上的电流突然增大,使第二熔体70熔断,第二熔体70熔断产生的电弧能量驱动第一活塞50克服限位结构运动,切断第一导体后,第一活塞在切断第一导体后,可以切断第二熔体。

97.工作原理:

98.在正常情况下,电流经第一导体、驱动熔体、第二导体流过,第二熔体和第三熔体仅有很小一部分电流流过。

99.故障电流发生时,驱动熔体40熔断,大部分电流经第二熔体70流过,第二熔体熔断,产生的电弧能量驱动第一活塞50动作切断第一导体20后,切断第三熔体80。

100.在上述各实施例中,第一导体和第二导体所在的第二空腔或第三空腔中均可填充灭弧介质。当填充灭弧介质时,在第二空腔和第三空腔上必须开设有灭弧介质流出的开口。在正常状态下,用塞子堵住开口。活塞进入第二空腔或第三空腔切断第一导体或第二导体时,在活塞的驱动力下,灭弧介质压迫塞子脱离开口,使灭弧介质从开口处流出,为第一导体和第二导体断开后提供位移空间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。