1.本实用新型属于汽车工业技术领域,具体涉及一种传动轴花键毂预锻件新结构。

背景技术:

2.对于形状复杂或者镦粗比过大的锻件,需要增加预锻工艺来完成锻造加工。预锻是锻件成形的一个过渡阶段,合理的预锻工艺能够使金属材料在终锻成形时的流动情况得到优化,从而达到以下目的:

3.(1)对于终锻时难以成形的部位,可以避免终锻出现折叠、难充满等缺陷。

4.(2)能够减少终锻成形压力,从而提高终锻模具寿命。

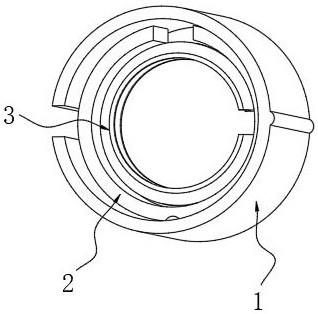

5.针对需扩径且壁厚增加的花键毂锻件,胀形和镦粗是其主要的成形方式,传统工艺的花键毂锻件如图1所示,包括头部1、过渡部2和杆部3,头部1为圆筒体结构,过渡部2呈圆锥筒状的,过渡部2的内壁、外壁斜度(母线与中心轴线的夹角)均为25

°

且变形部位开口内外径均较小,杆部3外圆为圆筒体,杆部3内壁具有2

°

的斜度。

6.传统工艺的花键毂锻件成形过程大致分为预锻胀形、预锻镦粗、预锻充型和终锻充型四部分。胀形阶段主要是25

°

斜度部分推动材料发生直径扩大的变形,坯料此时不发生失稳弯曲。当凸模的台阶部分接触材料时,坯料不接触内外侧壁,在轴向力的作用下发生自由镦粗的变形。当材料接触侧壁时,在压力下材料靠挤压充满型腔完成预锻充型和终锻充型。

7.花键毂锻件传统预锻工艺存在缺陷的原因如下:

8.(1)在自由镦粗阶段,随着模具进给量的增加,过渡部2在轴向力的作用下发生弯曲而非镦粗变形,直到材料接触外侧壁弯曲变形才得以被阻止。在终锻时,由于该位置壁厚不足而使锻件内侧易发生因材料缺失而不能完全充满的现象,造成终锻件不合格。

9.(2)预锻凸模的斜度大导致轴向力过大而造成管坯弯曲;斜面长度短,斜面与管坯内壁接触面积小,使预锻在过渡部2处的镦粗量不足。

技术实现要素:

10.本实用新型为了解决现有技术中的不足之处,提供一种保证预锻成形时坯料拥有足够大的壁厚,从而达到金属材料扩径易成形的传动轴花键毂预锻件新结构。

11.为解决上述技术问题,本实用新型采用如下技术方案:传动轴花键毂预锻件新结构,包括具有同一中心线的杆部和头部,杆部与头部为一体结构,头部位于杆部右端,杆部为圆筒体结构,头部内圆为左细右粗的内圆锥面,头部外圆包括左侧的外圆锥段和右侧的圆柱段,外圆锥段左细右粗,圆柱段外径与外圆锥段右端较粗端外径相等。

12.内圆锥面的斜度为10

°

,内圆锥面左端与杆部内圆右端之间的通过半径为80mm的第一凸圆弧面过渡,头部右端面端到第一凸圆弧面的弧线段的轴向距离为114mm。

13.外圆锥段的斜度为15

°

,外圆锥段左端与杆部外圆右端之间通过半径为30mm的第一凹圆弧面过渡,杆部外圆左端到第一凹圆弧面的弧线段的轴向距离为182mm。

14.圆柱段左端与外圆锥段右端之间通过半径为35mm的第二凸圆弧面过渡。

15.杆部和头部的总长度为311mm,头部外圆右端设有轴向长度为5mm的环形台阶,环形台阶左端与头部外圆右端通过第二凹弧面过渡。

16.头部的内圆锥面右端口内径为114mm,头部外圆的环形台阶右端直径为136mm,头部外圆的圆柱段的直径为138mm。

17.采用上述技术方案,本实用新型通过增加预锻壁厚的解决思路是:在自由镦粗阶段要避免材料弯曲,才能保证壁厚有镦厚的变形,传统工艺25

°

斜度过大是弯曲的原因,需增加圆锥面长度,并适当减小斜度。即本实用新型采用的预锻新结构去掉了过渡部,头部的外圆锥段斜度由25

°

减小到15

°

,内圆锥面斜度减小到10

°

;圆柱段成型部位外径尺寸由134mm增大到138mm;内径尺寸由内圆锥段右端口内径由106mm增大到114mm;有效的达到了终锻成形为镦粗成形的目的。

18.本实用新型的新结构存在以下技术效果:

19.(1)在自由镦粗阶段,随着模具进给量的增加,外圆锥段和内圆锥面部分在轴向力的作用下以镦粗变形为主。在终锻时,由于该位置壁厚增大得以保证而使锻件内侧易完全充满。

20.(2)预锻凸模的斜度(对应锻件内圆锥面斜度)由传统25

°

减小为10

°

,有效解决轴向力过大造成的管坯弯曲问题;内圆锥面沿轴线方向长度变长,内圆锥面与管坯内壁接触面积变大,保证了预锻在内圆锥面处的镦粗量。

21.(3)在终锻作业时,本实用新型的预锻新结构使金属材料更好的充满终锻型腔,有效解决了终锻难成型部位的难充满、折叠等锻造缺陷。

22.(4)本实用新型能够有效的降低废品率,减少能源的浪费,取得显著的经济效益。

23.本实用新型在车间预锻成型后经实践证明:废品率显著降低;模具使用寿命提高;生产效率提高两倍以上。

附图说明

24.图1是现有技术的传动轴花键毂预锻件结构示意图;

25.图2是本实用新型的结构示意图。

具体实施方式

26.如图2所示,本实用新型的传动轴花键毂预锻件新结构,包括具有同一中心线的杆部3和头部1,杆部3与头部1为一体结构,头部1位于杆部3右端,杆部3为圆筒体结构,头部1内圆为左细右粗的内圆锥面4,头部1外圆包括左侧的外圆锥段5和右侧的圆柱段6,外圆锥段5左细右粗,圆柱段6外径与外圆锥段5右端较粗端外径相等。

27.内圆锥面4的斜度为10

°

,内圆锥面4左端与杆部3内圆右端之间的通过半径为80mm的第一凸圆弧面过渡,头部1右端面端到第一凸圆弧面的弧线段的轴向距离为114mm。

28.外圆锥段5的斜度为15

°

,外圆锥段5左端与杆部3外圆右端之间通过半径为30mm的第一凹圆弧面过渡,杆部3外圆左端到第一凹圆弧面的弧线段的轴向距离为182mm。

29.圆柱段6左端与外圆锥段5右端之间通过半径为35mm的第二凸圆弧面过渡。

30.杆部3和头部1的总长度为311mm,头部1外圆右端设有轴向长度为5mm的环形台阶

7,环形台阶7左端与头部1外圆右端通过第二凹弧面过渡。

31.头部1的内圆锥面4右端口内径为114mm,头部1外圆的环形台阶右端直径为136mm,头部1外圆的圆柱段6的直径为138mm。

32.本实用新型通过增加预锻壁厚的解决思路是:在自由镦粗阶段要避免材料弯曲,才能保证壁厚有镦厚的变形,传统工艺25

°

斜度过大是弯曲的原因,需增加圆锥面长度,并适当减小斜度。即本实用新型采用的预锻新结构去掉了过渡部,头部1的外圆锥段5斜度由25

°

减小到15

°

,内圆锥面4斜度减小到10

°

;圆柱段6成型部位外径尺寸由134mm增大到138mm;内径尺寸由内圆锥段右端口内径由106mm增大到114mm;有效的达到了终锻成形为镦粗成形的目的。

33.本实用新型的新结构存在以下技术效果:

34.(1)在自由镦粗阶段,随着模具进给量的增加,外圆锥段5和内圆锥面4部分在轴向力的作用下以镦粗变形为主。在终锻时,由于该位置壁厚增大得以保证而使锻件内侧易完全充满。

35.(2)预锻凸模的斜度(对应锻件内圆锥面4斜度)由传统25

°

减小为10

°

,有效解决轴向力过大造成的管坯弯曲问题;内圆锥面4沿轴线方向长度变长,内圆锥面4与管坯内壁接触面积变大,保证了预锻在内圆锥面4处的镦粗量。

36.(3)在终锻作业时,本实用新型的预锻新结构使金属材料更好的充满终锻型腔,有效解决了终锻难成型部位的难充满、折叠等锻造缺陷。

37.(4)本实用新型能够有效的降低废品率,减少能源的浪费,取得显著的经济效益。

38.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。