1.本实用新型涉及托卡马克装置技术领域,尤其是一种中心柱吊运工装。

背景技术:

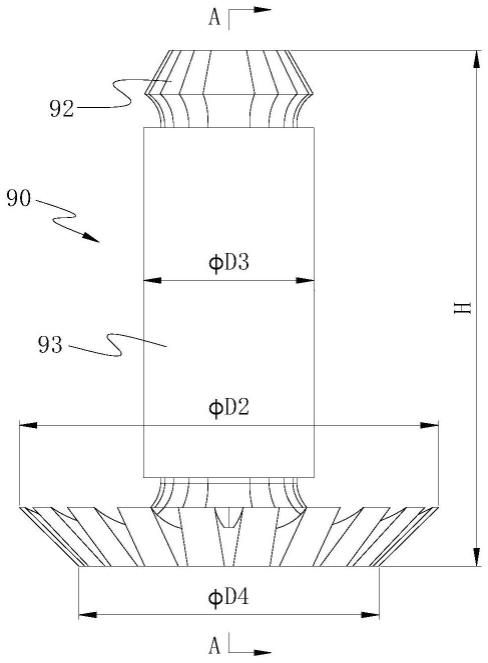

2.图1、图2中示出了中心柱的结构;参见图1、图2,中心柱90包括由20片大致呈l形的内腿91沿竖直中心线拼成近似圆柱体多边形结构的柱体92,以及缠绕在柱体92圆柱段外的线圈93。例如,成形后的中心柱90的高度为h=4972mm;中心柱90内腔的20边多边形内切圆直径为d1=540mm;中心柱90下部多边形外接圆直径为d2=4040mm;柱体92缠绕线圈93后的外径为d3=1640mm;中心柱90的底面为圆环状,其外径为d4=2860mm,内径为d5=1506mm;中心柱90制成后的总重约为80t。

3.中心柱是托卡马克装置的核心部件,由于其制成后的体形庞大、结构独特,若场外制造,则无法进行长距离道路运输;因此需在安装现场附近设置制作车间,当中心柱在制作车间内制作完成后,再将中心柱吊运至安装位置进行安装。

4.目前,中心柱常采用捆绑方式或在中心柱上设置吊点进行吊装,但是由于中心柱的材料质地软、绝缘要求高,现有的吊装方式很容易造成线圈变形和绝缘层遭到破坏。因此,为了防止中心柱在吊装时出现线圈变形和绝缘层遭到破坏的情况,在吊装过程中常采用较多的辅助措施和工装对中心柱进行保护,不仅增加了中心柱的吊装难度和吊装成本,而且降低了吊装效率。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种中心柱吊运工装,降低中心柱的吊装难度。

6.本实用新型解决其技术问题所采用的技术方案是:中心柱吊运工装,包括竖向设置的吊装柱;所述吊装柱上安装有定位筒和防转定位块;所述吊装柱的下端安装有承重盘;所述吊装柱的上端安装有吊耳组件。

7.进一步的,所述承重盘套设在吊装柱上、且可沿吊装柱的轴向移动;所述承重盘的下方通过螺栓安装有环键;所述环键由两部分拼接而成,且环键的内径卡在吊装柱外周面的卡槽内。

8.进一步的,所述承重盘包括套管和环形底板;所述套管同轴固定在环形底板的内孔中。

9.进一步的,所述承重盘还包括设置在环形底板上表面的绝缘垫板。

10.进一步的,所述吊装柱的下端设置有导向定位孔。

11.进一步的,所述吊装柱包括从上向下依次设置的上部吊柱和下部吊柱;所述上部吊柱的下端与下部吊柱的上端通过螺纹结构连接。

12.进一步的,所述螺纹结构包括设置在下部吊柱上端面的内螺纹孔,设置在上部吊柱上、且与内螺纹孔相适配的外螺纹段。

13.进一步的,所述上部吊柱与下部吊柱之间设置有防转结构;所述防转结构包括固定在上部吊柱外周面上的凸缘,竖向贯穿凸缘设置的定位孔,设置在下部吊柱上端面的定位槽,穿过定位孔、且下端置于定位槽中的定位销。

14.进一步的,所述吊装柱上安装有上部定位装置;所述定位筒和防转定位块设置在上部定位装置与承重盘之间。

15.进一步的,所述吊装柱上还安装有运输固定装置;所述运输固定装置设置在上部定位装置与吊耳组件之间。

16.本实用新型的有益效果是:本实用新型实施例提供的中心柱吊运工装,通过设置吊装柱和承重盘,用于将中心柱套设在吊装柱外、并支撑在承重盘上;通过在吊装柱上设置定位筒和防转定位块,用于对中心柱进行径向和周向定位,保证中心柱与吊装柱相对静止,防止中心柱与吊装柱之间出现摩擦和碰撞的情况,通过在吊装柱的上端设置吊耳组件,用于在吊装柱上形成吊点。在吊运时,只需将中心柱安装至该吊运工装上,并将吊装设备的吊钩与吊耳组件连接,就对中心柱进行吊运;与现有技术相比,本实用新型将吊点设置在吊运工装上,不仅避免了中心柱在吊装时出现线圈变形和绝缘层遭破坏的情况,而且在吊装过程中也无需采用额外的辅助措施或工装对中心柱进行保护,这样就大大降低了中心柱的吊装难度和吊装成本,提高了吊装效率。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍;显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

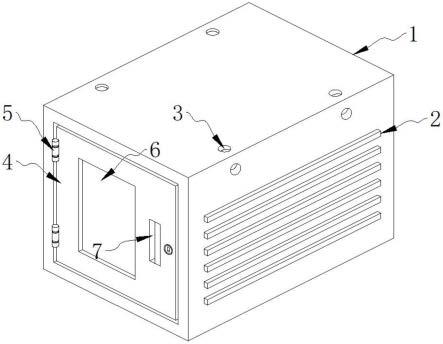

18.图1是中心柱的结构示意图;

19.图2是沿图1中a-a线的剖视图;

20.图3是本实用新型实施例提供的中心柱吊运工装的结构示意图;

21.图4是承重盘安装至吊装柱上的结构示意图;

22.图5是图4中a向视图;

23.图6是上部吊柱与下部吊柱连接的结构示意图;

24.图7是图6中b向视图;

25.图8是吊耳组件安装至吊装柱上的结构示意图;

26.图9是图8中c向视图;

27.图10是上部定位装置的结构示意图;

28.图11是运输固定装置的结构示意图;

29.图12是将l形的内腿安装至中心柱吊运工装后的结构示意图;

30.图13是将中心柱安装至中心柱吊运工装后的结构示意图;

31.图14是通过转运车辆运输中心柱时的状态图。

32.图中附图标记为:1-吊装柱,2-定位筒,3-防转定位块,4-承重盘,5-吊耳组件,6-环键,7-上部定位装置,8-运输固定装置,10-斜拉绳索,11-导向定位孔,12-上部吊柱,13-下部吊柱,14-外螺纹段,15-内螺纹孔,16-凸缘,17-定位销,18-定位槽,19-定位孔,20-吊

耳,21-转运车辆,41-套管,42-环形底板,43-绝缘垫板,44-加强筋板,45-平键,46-键槽,51-吊耳横轴,52-吊耳板,53-吊耳孔,71-第一抱箍,72-定位环,73-连接杆,81-第二抱箍,82-连接板,90-中心柱,91-内腿,92-柱体,93-线圈。

具体实施方式

33.为了使本领域的人员更好地理解本实用新型,下面结合附图和实施例对本实用新型进一步说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互结合。

34.实施例一:

35.参见图3,本实用新型实施例提供的中心柱吊运工装,包括竖向设置的吊装柱1;所述吊装柱1上安装有定位筒2和防转定位块3;所述吊装柱1的下端安装有承重盘4;所述吊装柱1的上端安装有吊耳组件5。

36.所述吊装柱1为竖向设置的圆柱,其横截面尺寸小于中心柱90内腔的二十边多边形内切圆的尺寸,以便吊装柱1可从中心柱90的内腔中穿过。

37.所述定位筒2为圆筒状结构,其外径等于中心柱90内腔的二十边多边形内切圆的直径。所述定位筒2同轴固定在吊装柱1上,用于对中心柱90进行径向定位,以便在吊运过程中使中心柱90与吊装柱1保持同心状态。所述定位筒2的数量可以为一个,也可以为两个或两个以上。本实施例中,所述定位筒2的数量为两个,两个定位筒2上下间隔设置;这样在保证定位可靠性的情况下,可减少每个定位筒2的长度。

38.为了便于安装和拆卸定位筒2,所述定位筒2由至少两块弧形板拼接而成。本实施例中,所述定位筒2由八块弧形板拼接而成,所述弧形板通过螺栓、卡接或粘接的方式与吊装柱1固定连接。所述定位筒2的材质优选为硬度小于中心柱90的材质,例如尼龙;这样当中心柱90吊运就位后,在将吊装柱1从中心柱90内抽出的过程中,避免了由于定位筒2与中心柱90之间的摩擦而损伤中心柱90的可能性,保证了中心柱90的质量。

39.所述防转定位块3固定在吊装柱1的外周面上,用于在吊运时卡在中心柱90相邻内腿91之间的空隙中,防止在吊运时中心柱90相对于吊装柱1转动。所述防转定位块3优选通过螺栓与吊装柱1固定连接。所述吊装柱1上可以设置一组、两组或两组以上防转定位块3;每组防转定位块3包括沿吊装柱1的圆周均布设置的至少两个。本实施例中,所述吊装柱1上设置有两组防转定位块3,两组防转定位块3分别与两个定位筒2相对应,且每组防转定位块3设置在与其相对应的定位筒2的下方;每组防转定位块3包括沿吊装柱1圆周均布设置的十个防转定位块3。

40.所述承重盘4安装在吊装柱1的下端,用于在吊运时对中心柱90的底部进行支撑,进而将中心柱90的载荷通过承重盘4传递给吊装柱1。所述吊耳组件5安装在吊装柱1的上端,用于在吊运时形成吊点,以便吊装设备的吊钩与吊耳组件5连接,将吊装柱1上所承受的载荷传递给吊装设备。

41.本实用新型实施例提供的中心柱吊运工装的使用方法为:

42.s1、组装中心柱吊运工装,将中心柱吊运工装作为定位芯轴设置在绕线机上;具体的,将吊装柱1的下端固定在绕线机的花盘上,确保吊装柱1与花盘同轴,将吊装柱1的上端通过轴承固定;

43.s2、参见图12,将l形内腿91以吊装柱1为中心进行拼装,具体的,内腿91与定位筒2抵接,内腿91的底部支撑在承重盘4上,且定位块组件位于相邻内腿91之间的空隙内;当所有内腿91安装完成后,启动绕线机,绕线机的花盘带动吊装柱1旋转,进而将线圈93绕制在由20个l形内腿91拼装而成的柱体92上,以制成中心柱90,如图13所示;

44.s3、当中心柱90制成后,将吊装设备的吊钩与吊耳组件5连接,通过吊装设备将中心柱90吊至转运车辆21上,并通过斜拉绳索10将吊装柱1的上端与转运车辆21固定,如图14所示;然后通过转运车辆21将中心柱90转运至安装现场、并通过吊装设备将中心柱90吊装就位;然后将中心柱吊运工装从中心柱90上拆除。

45.本实用新型实施例提供的中心柱吊运工装,通过设置吊装柱1和承重盘4,用于将中心柱90套设在吊装柱1外、并支撑在承重盘4上;通过在吊装柱1上设置定位筒2和防转定位块3,用于对中心柱90进行径向和周向定位,保证中心柱90与吊装柱1相对静止,防止中心柱90与吊装柱1之间出现摩擦和碰撞的情况,通过在吊装柱1的上端设置吊耳组件5,用于在吊装柱1上形成吊点。在吊运时,只需将中心柱90安装至该吊运工装上,并将吊装设备的吊钩与吊耳组件5连接,就可对中心柱90进行吊运;与现有技术相比,本实用新型将吊点设置在吊运工装上,不仅避免了中心柱在吊装时出现线圈变形和绝缘层遭破坏的情况,而且在吊装过程中也无需采用额外的辅助措施或工装对中心柱进行保护,这样就大大降低了中心柱的吊装难度和吊装成本,提高了吊装效率。

46.实施例二:

47.参见图3、图4、图5,本实用新型实施例提供的中心柱吊运工装,所述承重盘4套设在吊装柱1上、且可沿吊装柱1的轴向移动;所述承重盘4的下方通过螺栓安装有环键6;所述环键6由两部分拼接而成,且环键6的内径卡在吊装柱1外周面的卡槽内。

48.所述环键6为由两部分拼接而成的圆环形结构,所述环键6的外径大于吊装柱1的外径,所述环键6的内径小于吊装柱1的外径。所述吊装柱1的外周面上设置有环形卡槽,所述环键6的内径卡在卡槽中。所述承重盘4套装在吊装柱1上、并支撑在环键6上,所述环键6的两部分均通过螺栓与承重盘4连接,这样就使得承重盘4与吊装柱1可拆卸连接。

49.所述承重盘4的拆装过程为:

50.1)将承重盘4从吊装柱1上拆除:先拆除承重盘4与环键6之间的连接螺栓;然后将环键6从吊装柱1上拆除;然后向下移动承重盘4,直至承重盘4与吊装柱1分离。

51.2)将承重盘4安装至吊装柱1上:先将承重盘4从吊装柱1的底部套在吊装柱1上;然后将环键6设置在承重盘4的下方、并卡在吊装柱1的卡槽内;然后将环键6的两部分均通过螺栓与承重盘4连接、并使承重盘4支撑在环键6上。

52.本实用新型实施例提供的中心柱吊运工装,通过设置卡接在吊装柱1上的环键6,用于将承重盘4承受的载荷通过环键6传递给吊装柱1。由于承重盘4支撑在环键6上,这样就使得承重盘4与环键6之间的螺栓仅起连接作用,避免螺栓承受额外的重力载荷,不仅提高了螺栓的使用寿命,而且使得该螺栓的拆装方便,进而提高了承重盘4拆装的方便性。

53.参见图4、图5,所述承重盘4包括套管41和环形底板42;所述套管41同轴固定在环形底板42的内孔中。

54.所述套管41的内径略大于吊装柱1的外径,以使套管41可套在吊装柱1上、并可沿吊装柱1的轴向移动。所述环形底板42为圆环形结构。所述环形底板42的内径略大于套管41

的外径,以便将套管41设置在环形底板42的内孔中、进而将套管41与环形底板42焊接在一起。所述环形底板42的外径大于中心柱90底面的内径d5,以便中心柱90的底面可支撑在环形底板42的上表面。

55.为了防止套管41相对于吊装柱1转动,优选的,所述套管41的内表面设置有沿套管41的轴向延伸的键槽46,所述键槽46为上下两端开口结构,所述吊装柱1上固定有配合在键槽46内的平键45。通过平键45与键槽46的配合,可对套管41进行周向限位,防止套管41相对于吊装柱1转动。

56.中心柱90在吊运时,为了对中心柱90的底面进行保护,优选的,所述承重盘4还包括设置在环形底板42上表面的绝缘垫板43。

57.所述绝缘垫板43优选采用环氧酚醛层亚布板材料制成,所述绝缘垫板43通过螺钉或粘接的方式与环形底板42连接。通过设置绝缘垫板43,用于使所述中心柱90的底面支撑在绝缘垫板43上,进而对中心柱90的底面起到保护的作用。

58.为了提高套管41与环形底板42之间的连接强度,优选的,所述套管41的外周面与环形底板42的上表面之间焊接有加强筋板44。本实施例中,所述加强筋板44设置有十个,十个加强筋板44沿套管41的圆周均布设置,且加强筋板44在环形底板42上的投影位于绝缘垫板43的内孔中。

59.当中心柱90吊装就位时,为了提高就位效率,优选的,参见图4,所述吊装柱1的下端设置有导向定位孔11。吊装就位时,通过吊装柱1下端的导向定位孔11与基础上的导向定位柱的配合,只需使导向定位柱插入导向定位孔11中,就可快速将中心柱90就位,提高了中心柱90的就位效率。

60.实施例三:

61.参见图3、图6、图7,本实用新型实施例提供的中心柱吊运工装,所述吊装柱1包括从上向下依次设置的上部吊柱12和下部吊柱13;所述上部吊柱12的下端与下部吊柱13的上端通过螺纹结构连接。

62.作为一种实施方式,所述上部吊柱12的外径小于下部吊柱13的外径,所述螺纹结构包括设置在下部吊柱13上端面的内螺纹孔15,设置在上部吊柱12上、且与内螺纹孔15相适配的外螺纹段14。进一步,所述下部吊柱13的上端面固定有两个吊耳20。当然,作为另一种实施方式,所述外螺纹段14可设置在下部吊柱13的上端,所述内螺纹孔15可设置在上部吊柱12的下端。

63.本实用新型实施例提供的中心柱吊运工装,通过将吊装柱1设置为上部吊柱12和下部吊柱13,当中心柱90就位并将承重盘4从吊装柱1上拆除后,可分段将上部吊柱12和下部吊柱13从中心柱90的内腔中抽出,这样就可降低吊装设备与中心柱90顶部之间的预留吊装高度,以便在吊装高度受限的情况下完成中心柱吊运工装的拆除工作。

64.中心柱90在吊运过程中,为了防止上部吊柱12与下部吊柱13相对转动,提高上部吊柱12与下部吊柱13之间连接的可靠性;优选的,所述上部吊柱12与下部吊柱13之间设置有防转结构;所述防转结构包括固定在上部吊柱12外周面上的凸缘16,竖向贯穿凸缘16设置的定位孔19,设置在下部吊柱13上端面的定位槽18,穿过定位孔19、且下端置于定位槽18中的定位销17。

65.所述上部吊柱12的上端就是吊装柱1的上端,所述下部吊柱13的下端就是吊装柱1

的下端。所述吊耳组件5安装在上部吊柱12的上端;所述承重盘4安装在下部吊柱13的下端;所述定位筒2和定位块组件3既可安装在上部吊柱12上,也可安装在下部吊柱13上。本实施例中,所述定位筒2和定位块组件3均安装在下部吊柱13上。

66.实施例四:

67.参见图3,本实用新型实施例提供的中心柱吊运工装,所述吊装柱1上安装有上部定位装置7;所述定位筒2和防转定位块3设置在上部定位装置7与承重盘4之间。

68.所述上部定位装置7用于对中心柱90的上端进行径向定位,以进一步提高吊运工装对中心柱90定位的可靠性。本实施例中,所述上部定位装置7可拆卸的安装在上部吊柱12上。

69.参见图10,所述上部定位装置7包括第一抱箍71、定位环72和连接杆73。所述第一抱箍71包括两个相对设置的第一箍板,两个第一箍板通过螺栓连接;所述定位环72为由两段拼接而成的环形结构;所述第一抱箍71设置在定位环72内;且定位环72的两段分别与第一抱箍71的两个第一箍板一一对应;定位环72的每一段与相对应的第一箍板之间通过长度可调的连接杆73连接。优选的,所述连接杆73为长度可调的螺杆结构。

70.安装定位时,先将第一抱箍71安装在上部吊柱12的设定位置,然后调节连接杆73的长度,使定位环72与中心柱90接触,进而将中心柱90支撑牢固,进而使中心柱90与吊装杆1保持同心状态。优选的,所述定位环72上设置有橡胶等弹性材料,在定位过程中,通过该弹性材料与中心柱90接触,防止定位过程中损伤中心柱90。为了对上部定位装置7进行轴向限位,防止上部定位装置7在上部吊柱12上移动,优选的,所述上部吊柱12上设置有定位环槽,所述第一抱箍71安装在该定位环槽中。

71.参见图3,本实用新型实施例提供的中心柱吊运工装,所述吊装柱1上还安装有运输固定装置8;所述运输固定装置8设置在上部定位装置7与吊耳组件5之间。

72.所述运输固定装置8用于在运输过程中对斜拉绳索10进行固定。本实施例中,所述运输固定装置8可拆卸的安装在上部吊柱12上。

73.参见图11,所述运输固定装置8包括第二抱箍81和连接板82;所述第二抱箍81包括两个相对设置的第二箍板,两个第二箍板通过螺栓连接;每个第二箍板上焊接有多个连接板82;每个连接板82上设置有连接孔。运输时,参见图14,先将第二抱箍81安装在上部吊柱12的设定位置,然后将斜拉绳索10的下端与转运车辆21连接,将斜拉绳索10的上端与连接板82上的连接孔连接。

74.参见图8、图9,所述吊耳组件5包括吊耳横轴51和吊耳板52;所述吊耳板52的数量为两个,两个吊耳板52分别设置在吊装柱1上端的两侧、且两个吊耳板52通过吊耳横轴51与吊装柱1的上端连接;每个吊耳板52上设置有长条形的吊耳孔53。吊装时,吊耳板52的吊耳孔53通过卸扣与吊装设备的吊钩连接。

75.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。