1.本实用新型涉及线束护套技术领域,特别是指汽车前舱线束前围板橡胶件护套。

背景技术:

2.线束橡胶件是指在线束通过钣金的过程中,为保证良好的防水、线束保护、线束平滑过渡等性能,在车身钣金过孔处使用的弹性橡胶的零件。因为汽车驾驶中发动机及机舱中的声音比较大会通过钣金孔传入驾驶舱,前围板橡胶件需要满足整车安静舒适的nvh隔音要求,前围板橡胶件一般对隔音要求比较高。在传统的设计中,一般是设计一个整体的空腔结构,但这种结构对于产品设计和生产方式限制性比较大。在以往的设计中,前围板的橡胶件设计是一个技术难点,很难兼顾腔体与成型工艺的双向指标要求。

技术实现要素:

3.本实用新型提出汽车前舱线束前围板橡胶件护套,解决了现有技术中无法避开腔体与成型工艺限制的问题。

4.本实用新型的技术方案是这样实现的:

5.汽车前舱线束前围板橡胶件护套,包括橡胶主体ⅰ和橡胶主体ⅱ,橡胶主体ⅰ和橡胶主体ⅱ配合形成空腔结构;橡胶主体ⅰ和橡胶主体ⅱ通过环形卡扣与前围板的线束孔连接。护套采用橡胶主体ⅰ和橡胶主体ⅱ的分体式结构,方便进行隔音腔体的设置的同时改进护套的成型工艺,便于进行护套的制作,并且通过环形卡扣可将橡胶主体ⅰ和橡胶主体ⅱ安装到前围板的线束孔内。

6.所述橡胶主体ⅰ和橡胶主体ⅱ均为漏斗形结构,且橡胶主体ⅰ和橡胶主体ⅱ相对布置,且橡胶主体ⅰ与橡胶主体ⅱ插接配合。两个漏斗形结构对扣形成梭形空腔结构,实现前围板的隔音要求。

7.所述橡胶主体ⅰ上设有与橡胶主体ⅱ和环形卡扣配合的定位结构,且环形卡扣和橡胶主体ⅰ上设有与前围板配合的锁紧结构。定位结构使橡胶主体ⅰ、橡胶主体ⅱ和环形卡扣三者之间的相对位置固定,保证护套的结构稳定性,锁紧结构时护套固定在前围板上,保证护套的安装稳定。

8.所述定位结构包括限位凸起和弧形槽,限位凸起和弧形槽交替设置在橡胶主体ⅰ的内侧;橡胶主体ⅱ的大端开口处设有端面定位环ⅰ,且端面定位环ⅰ上设有定位槽ⅰ,环形卡扣上设有端面定位环ⅱ,端面定位环ⅱ上设有定位槽ⅱ,端面定位环ⅰ和端面定位环ⅱ均卡入弧形槽内,且定位槽ⅰ和定位槽ⅱ均与限位凸起配合。弧形槽对橡胶主体ⅱ和环形卡扣的轴向进行限位,限位凸起通过与定位槽ⅰ和定位槽ⅱ的配合使橡胶主体ⅱ与橡胶主体ⅰ不会发生相对转动。

9.所述端面定位环ⅰ的下表面与弧形槽的下侧壁贴合,端面定位环ⅱ的上表面与弧形槽的上侧壁贴合,且弧形槽的直径尺寸大于等于端面定位环ⅰ和端面定位环ⅱ的直径尺寸。弧形槽限制端面定位环ⅰ和端面定位环ⅱ的轴向移动。

10.所述端面定位环ⅰ上表面设有端面凸起,端面定位环ⅱ的下表面设有端面凹槽,端面凸起与端面凹槽配合。保证环形卡扣与橡胶主体ⅱ不会发生相对转动。

11.所述所述橡胶主体ⅱ外侧设有环形槽,环形卡扣的内侧设有环形凸起,环形槽与环形凸起配合。使橡胶主体ⅱ与环形卡扣的轴向不会发生相对移动。

12.所述锁紧结构包括密封筋和弹舌,密封筋设有橡胶主体ⅰ上,且密封筋与前围板的一侧表面配合,弹舌设置在环形卡扣上,且弹舌与前围板的另一侧表面配合。密封筋和弹舌配合锁紧前围板,使护套安装到前围板的线束孔内。

13.所述密封筋包括同心布置的内侧密封筋和外侧密封筋,内侧密封筋和外侧密封筋均设置在橡胶主体ⅰ大端开口处。双层密封筋使护套具有较好的密封性。

14.所述弹舌的数量为至少一个。多个弹舌共同作用,保证护套安装稳定。

15.本实用新型产生的有益效果是:护套采用橡胶主体ⅰ和橡胶主体ⅱ配合的分体式结构,并通过环形密封筋进行固定,有效解决了护套空腔成型工艺困难的稳定,使护套在具有隔音空腔结构的同时方便进行制作;橡胶主体ⅰ上的限位凸起有效限制橡胶主体ⅱ和环形卡扣的转动,同时弧形槽可以限制橡胶主体ⅰ、橡胶主体ⅱ和环形卡扣的轴向位置,进而保证橡胶主体ⅰ、橡胶主体ⅱ和环形卡扣三者之间的相对位置,保证护套的结构稳定;橡胶主体ⅰ上的密封筋和环形卡扣上的弹舌配合使护套固定在前围板的线束孔上,保证护套的安装稳定。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

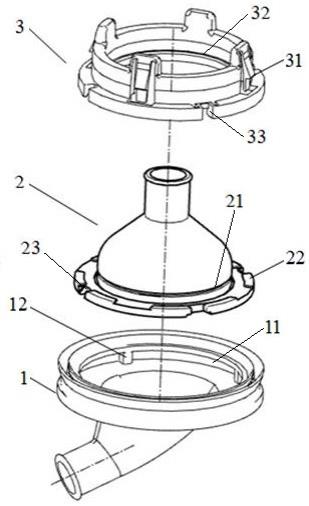

17.图1为本实用新型汽车前舱线束前围板橡胶件护套爆炸示意图。

18.图2为橡胶主体剖视图。

19.图3为护套装配剖视图。

20.图4为图3中a处放大示意图。

21.图中:1-橡胶主体ⅰ,11-弧形槽,12-限位凸起,13-内侧密封筋,14-外侧密封筋,2-橡胶主体ⅱ,21-环形槽,22-端面凸起,23-定位槽ⅰ,3-环形卡扣,31-弹舌,32-环形凸起,33-定位槽ⅱ,4-空腔结构,5-前围板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例1,如图1所示,汽车前舱线束前围板橡胶件护套,包括橡胶主体ⅰ1和橡胶主体ⅱ2,橡胶主体ⅰ1和橡胶主体ⅱ2配合形成空腔结构4;橡胶主体ⅰ1和橡胶主体ⅱ2通过环形卡扣3与前围板5的线束孔连接。护套采用橡胶主体ⅰ1和橡胶主体ⅱ2配合的分体式结构,

使护套在具有隔音空腔结构的同时便于进行成型制作,兼顾腔体和成型工艺的双向指标要求;同时橡胶主体ⅰ1和橡胶主体ⅱ2通过环形卡扣3进行组装连接,并安装到前围板5的线束孔上,保证安装稳定。

24.进一步,如图2、图3所示,橡胶主体ⅰ1和橡胶主体ⅱ2均为漏斗形结构,且橡胶主体ⅰ1和橡胶主体ⅱ2相对布置,且橡胶主体ⅰ1与橡胶主体ⅱ(2)插接配合。两个漏斗形结构的大口端连接,形成梭形的空腔结构4,在护套使用时,线束从漏斗形结构小口端穿过护套,漏斗形结构的小口端对线束进行固定,同时能够起到密封作用;梭形的空腔结构4具有隔音的作用。

25.进一步,橡胶主体ⅰ1上设有与橡胶主体ⅱ2和环形卡扣3配合的定位结构,且环形卡扣3和橡胶主体ⅰ1上设有与前围板5配合的锁紧结构。定位结构使橡胶主体ⅰ1、橡胶主体ⅱ2和环形卡扣3之间的相对位置确定,保证护套组装准确;并且护套通过锁紧结构装配到前围板5上,保证护套在前围板5上安装稳定。

26.实施例2,与实施例1的区别在于,定位结构包括限位凸起12和弧形槽11,限位凸起12和弧形槽11交替设置在橡胶主体ⅰ1的内侧;橡胶主体ⅱ2的大端开口处设有端面定位环ⅰ,且端面定位环ⅰ上设有定位槽ⅰ23,环形卡扣3上设有端面定位环ⅱ,端面定位环ⅱ上设有定位槽ⅱ33,端面定位环ⅰ和端面定位环ⅱ均卡入弧形槽11内,且定位槽ⅰ23和定位槽ⅱ33均与限位凸起12配合。本实施例中,限位凸起12和弧形槽11的数量均为4个,且定位槽ⅰ23和定位槽ⅱ33的数量均为4个。限位凸起12卡入定位槽ⅰ23和定位槽ⅱ33内,使橡胶主体ⅰ1分别与橡胶主体ⅱ2和环形卡扣3之间不会发生相对转动,保证护套的使用稳定。

27.进一步,端面定位环ⅰ的下表面与弧形槽11的下侧壁贴合,端面定位环ⅱ的上表面与弧形槽11的上侧壁贴合,且弧形槽11的直径尺寸大于等于端面定位环ⅰ和端面定位环ⅱ的直径尺寸。弧形槽11对端面定位环ⅰ和端面定位环ⅱ的轴向进行限位,进而使橡胶主体ⅰ1分别与橡胶主体ⅱ2和环形卡扣3之间保证轴向位置固定。

28.进一步,端面定位环ⅰ上表面设有端面凸起22,端面定位环ⅱ的下表面设有端面凹槽,端面凸起22与端面凹槽配合。端面凸起22与端面凹槽配合使橡胶主体ⅱ2与环形卡扣3之间不会发生相对转动。橡胶主体ⅱ2外侧设有环形槽21,环形卡扣3的内侧设有环形凸起32,环形槽21与环形凸起32配合。环形凸起32卡入环形槽21内,使橡胶主体ⅱ2与环形卡扣3的轴向相对位置固定。

29.实施例3,与实施例1或实施例2的区别在于,如图4所示,锁紧结构包括密封筋和弹舌31,密封筋设有橡胶主体ⅰ1上,且密封筋与前围板5的一侧表面配合,弹舌31设置在环形卡扣3上,且弹舌31与前围板5的另一侧表面配合。弹舌31和密封筋配合将护套固定在前围板5的线束孔上,保证护套的安装稳定。

30.进一步,密封筋包括同心布置的内侧密封筋13和外侧密封筋14,内侧密封筋13和外侧密封筋14均设置在橡胶主体ⅰ1大端开口处。在进行护套安装时,按压橡胶主体ⅰ1使内侧密封筋13和外侧密封筋14均发生变形,进而使内侧密封筋13和外侧密封筋14均与前围板5的一侧紧密贴合,双侧密封筋有效的保证了护套对前围板5上线束孔的密封性。

31.进一步,弹舌31的数量为至少一个。本实施例中,弹舌31的数量为4个,且弹舌31均匀布置在环形卡扣3的外圆上,在进行护套安装时,前围板5的线束孔对弹舌31进行挤压变形,当弹舌31完全穿过前围板5时,弹舌31回弹,弹舌31卡紧前围板5线束孔的边沿,保证护

套的安装稳定。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。