1.本发明属于污水生化处理技术领域,具体涉及一种生物质碳源及其制备和应用。

背景技术:

2.人体过量硝酸盐摄入将极大地增加高铁血蛋白症及癌症等多种疾病的发生,为此我国《城镇污水处理厂污染物排放标准》中对总氮的排放限值进行了规定。对硝酸盐含量高的废水及地下水进行有效处理是保障饮用水水质安全的重要前提,而通过生物反硝化将水中硝酸盐氮还原为氮气的过程,由于耗能成本低,效率高、操作简单等优势,成为实现污水处理厂反硝化脱氮的主要途径。

3.采用生物反硝化进行污水脱氮工艺,需要消耗大量有机物质作为碳源,通常使用葡萄糖、乙酸钠乙酸等固体或液体合成化合物作为碳源。合成这些化学物质人工成本较高,且甲醇作为合成碳源的主要原料,存在一定的毒性和运输问题,合成过程也面临额外能量消耗以及污染物质排放等问题。而利用城市废弃生物质中小分子有机酸、醇类、糖类作为污水厂外加碳源,不仅较单一的化学品更容易被微生物利用,更可以极大地节约碳源成本。

4.然而,生物质转化产物往往存在生物利用性差等不足,尽管通过化学纯化、多碳源复配等方式可以一定程度上改善其生物利用性,但以此为主要生物碳源的水处理除氮工艺仍面临运行不稳定,难以满足实际工程需要的问题。

技术实现要素:

5.本发明提供了一种基于生物质分子间氢键作用力调控原理对生物质碳源进行改性的方法,该改性方法简单易控,适用性强,所得碳源生物利用性好,为废弃生物质的高效资源化利用提供了有效途径。

6.本发明提出一种生物质碳源的制备方法,包括如下步骤:

7.对生物质溶液进行再处理,破除生物质分子间氢键作用后,添加水溶性高分子聚合物,第一搅拌,得生物质碳源。

8.进一步地,所述生物质溶液为生物质产物或生物质产物经过预处理而得;

9.其中,所述预处理包括向生物质产物中加入碱试剂,反应,分离除杂。

10.进一步地,所述生物质产物包括城市污水厂剩余污泥的厌氧发酵产物、油脂加工副产物、啤酒厂排出的废水、淀粉厂排出的废水中至少一种。

11.进一步地,所述再处理包括加热、加酸、加水、第二搅拌、微波、超声中至少一种。

12.进一步地,所述加热为50

‑

100℃搅拌2

‑

24小时;

13.所述加酸为向生物质溶液中添加酸试剂搅拌2

‑

24小时;其中,生物质溶液与酸试剂的体积比为1:0.005

‑

0.3;

14.所述第二搅拌的时间为1

‑

4小时;

15.所述微波的时间为1

‑

20分钟;优选的,所述微波的时间为1

‑

10分钟;

16.所述超声的时间为5

‑

30分钟。

17.进一步地,所述水溶性高分子聚合物包括葡萄糖、氨基酸、聚丙烯酸、聚乙二醇、聚谷氨酸、聚半胱氨酸、聚天冬氨酸、聚乙烯亚胺中至少一种;

18.优选的,生物质溶液与水溶性高分子聚合物的体积比为1:0.0001

‑

1:0.05。

19.进一步地,所述预处理时:

20.所述生物质产物与碱试剂的质量比为1:(1

‑

5);加入碱试剂至体系ph值为7

‑

12;反应的时间为2

‑

12小时;

21.所述碱试剂包括氢氧化钾、氢氧化钠中至少一种;

22.所述分离除杂包括静置沉淀分离除杂或离心分离除杂中至少一种。

23.本发明还提出上述任一制备方法制备得到的生物质碳源。

24.本发明还提出上述生物质碳源在强化生物反硝化脱氮中的应用。

25.进一步地,包括如下步骤:

26.厌氧条件下,将生物质碳源添加到培养有反硝化微生物的活性污泥溶液中,搅拌,通入含有硝酸盐的废液进行反硝化处理,实现脱氮;

27.优选的,反硝化处理的时间为2

‑

6小时;

28.活性污泥溶液中污泥的浓度为1000

‑

10000mg/l;

29.生物质碳源提供的碳与硝酸盐中的氮的摩尔比为3:1

‑

10:1。

30.本发明具有以下优势:

31.本发明提出的生物质碳源的制备方法,选用废弃的生物质产物作为原料,通过加水稀释、酸性调节、加热、搅拌、微波、超声等方式对生物质分子间氢键作用进行调控,破除部分生物质分子间氢键作用,然后加入具有良好生物相容性、可溶于水的水溶性高分子聚合物,借助聚合物骨架结构,降低分子间氢键聚集作用,同时,聚合物所含有的羟基、氨基、羧基等官能团,能够为与生物分子间形成新的氢键作用提供必要条件,最终提高碳源被生物吸收利用程度。

32.本发明提出的生物质碳源的制备方法,操作简单,所需设备少,能耗低,无需特殊高温高压装置即可实现对分子结构的调控,方法普适性好。

附图说明

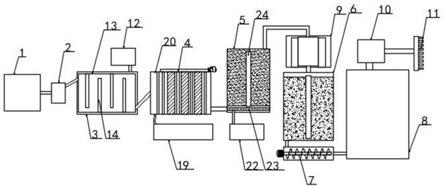

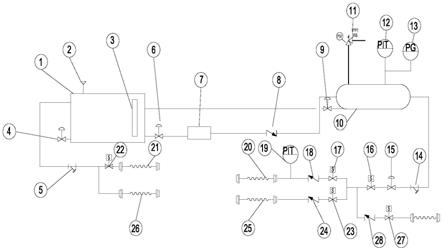

33.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

34.图1为实施例1中聚乙烯亚胺改性前后油脂加工副产物样品的红外光谱图。

35.图2是实施例2中聚天冬氨酸改性前后油脂加工副产物样品的红外光谱图。

36.图3为应用例1中改性前后油脂加工副产物及对照组对微生物反硝化去除硝酸盐的性能效果图。

37.图4是应用例2中改性前后淀粉废水及对照组对微生物反硝化去除硝酸盐过程中亚硝酸盐浓度的变化图。

38.图5是应用例3中改性前后淀粉废水及对照组对微生物反硝化去除硝酸盐过程中亚硝酸盐浓度及总磷浓度的变化图。

具体实施方式

39.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

40.本发明一实施例提出一种生物质碳源的制备方法,包括如下步骤:

41.对生物质溶液进行再处理,破除生物质分子间氢键作用后,添加水溶性高分子聚合物,第一搅拌,得生物质碳源。

42.本发明实施例提出的生物质碳源的制备方法,选用废弃的生物质产物作为原料,通过加水稀释、酸性调节、加热、搅拌、微波、超声等方式对生物质分子间氢键作用进行调控,然后加入具有良好生物相容性、可溶于水的水溶性高分子聚合物,借助聚合物骨架结构,降低分子间氢键聚集作用,同时,聚合物所含有的羟基、氨基、羧基等官能团,能够为与生物分子间形成新的氢键作用提供必要条件,最终有效提高碳源被生物吸收利用程度,且除氮工艺运行稳定。

43.本发明实施例提出的生物质碳源的制备方法,操作简单,所需设备少,能耗低,无需特殊高温高压装置即可实现对分子结构的调控,方法普适性好。

44.进一步地,本发明一优选实施例还提出一种含有化学除磷药剂的生物质碳源的制备方法,包括如下步骤:

45.对生物质溶液进行再处理,破除生物质分子间氢键作用后,添加水溶性高分子聚合物,第一搅拌,得生物质碳源,添加化学除磷药剂,搅拌,得含有化学除磷药剂的生物质碳源。

46.具体而言,生物质溶液中化学除磷药剂的浓度为(0.001

‑

0.5)mmol/l;优选的,生物质溶液中化学除磷药剂的浓度为0.03mol/l。

47.具体而言,化学除磷药剂包括含铁金属盐、含铝金属盐、含锆金属盐或含镧金属盐中至少一种。例如,化学除磷药剂可以为氯化铁、氯化铝、硝酸锆或硝酸镧。

48.本发明一实施例中,所述生物质溶液为生物质产物或生物质产物经过预处理而得。

49.具体而言,所述生物质产物包括城市污水厂剩余污泥的厌氧发酵产物、油脂加工副产物、啤酒厂排出的废水、淀粉厂排出的废水中至少一种。其中,油脂加工副产物包括生物柴油生产中产生的有机副产物等。上述生物质产物中均含有高浓度有机生物质,可以为反硝化生物提供碳源,实现污水脱氮应用。

50.优选的,当生物质产物为淀粉厂排出的废水时,还包括对淀粉厂排出的废水进行酸化处理,然后再进行预处理。

51.优选的,当生物质产物为啤酒厂排出的废水时,因啤酒厂排出的废水中,所含的脂类较少,无需进行预处理,直接进行再处理,破除生物质分子间氢键作用。

52.优选的,当生物质产物为油脂加工副产物时,也可根据油脂加工副产物中具体组分,直接进行砂滤预处理等。

53.具体而言,生物质产物经过预处理而得,所述预处理包括向生物质产物中加入碱试剂,反应,分离除杂而得。向生物质产物中加入碱试剂,促使生物质产物中残留的脂类物质反应生成脂肪酸钠皂,防止脂类对后续分子改性间反应产生干扰。通过对生物质产物进

行预处理,去除原料中残留的不溶性脂肪酸、脂类物质、皂类物质及固体悬浮物等,同时保留糖类、小分子脂肪酸、醇类等可被生物吸收的有机物质。

54.优选的,所述碱试剂包括氢氧化钾、氢氧化钠中至少一种。生物质产物与碱试剂的质量比为1:(1

‑

5)。所述碱试剂可以以溶液形式添加。碱试剂的浓度可以为0.1

‑

5m。例如,可以以浓度为1m的碱试剂水溶液形式添加。

55.优选的,加入碱试剂至体系ph值为7

‑

12。便于生物质产物中脂类物质反应生成脂肪酸钠皂。

56.优选的,反应的时间为2

‑

12小时。反应时进行搅拌,促进原料充分反应。优选的,所述分离除杂包括静置沉淀分离除杂或离心分离除杂中至少一种

57.更优选的,静置沉淀除杂具体为:将预处理后的生物质产物静置12小时以上,取上层清液作为分离后产物。

58.更优选的,离心分离除杂具体为:2000

‑

10000转/分钟的条件下,离心10

‑

30分钟,取上层清液作为分离后产物。更具体地,所述离心在高速旋转离心机中进行。

59.本发明实施例中,通过加水稀释、酸性调节、加热、搅拌、微波、超声等方式对生物质分子间氢键作用进行调控,破除部分生物质分子间氢键作用,为修饰改性高分子聚合物向分子间的充分置入提供前提,可有效降低溶液粘度,增强水溶液中聚合物与生物分子间的相互作用。

60.具体而言,所述再处理包括加热、加酸、加水、第二搅拌、微波、超声中至少一种。优选的,所述再处理可以包括加热、加酸、加水且搅拌、加水且微波、加水且超声中一种。例如,可以为向生物质溶液中加适量水,生物质产物与水的体积比可以为1:0.1。

61.优选的,所述加热为50

‑

100℃搅拌2

‑

24小时。

62.优选的,所述加酸为向生物质溶液中添加酸试剂搅拌2

‑

24小时;其中,生物质溶液与酸试剂的体积比为1:0.001

‑

0.1。所述酸试剂包括浓盐酸、浓硫酸或浓硝酸中至少一种。

63.优选的,所述第二搅拌的时间为1

‑

4小时。

64.优选的,所述微波的时间为1

‑

20分钟;优选的,所述微波的时间为1

‑

10分钟;

65.优选的,所述超声的时间为5

‑

30分钟。所述超声的功率为200

‑

400w。优选的,所述超声的功率为300w。

66.本发明实施例对上述生物质溶液进行加热、加酸、加水、第二搅拌、微波、超声等再处理,可以直接采用其中一种方式,也可以采用以上多种方式组合等方法,可根据需要进行调节,从而使得不同程度的破除生物质分子间氢键作用。

67.本发明实施例中,利用具有良好生物相容性、可溶于水的水溶性高分子聚合物作为氢键调控试剂,借助其聚合物骨架结构,降低分子间氢键聚集作用,同时所含有的羟基、氨基、羧基等官能团能够为与生物分子间形成新的氢键作用提供必要条件,最终提高碳源被生物吸收利用程度。

68.本发明一实施例中,所述水溶性高分子聚合物包括葡萄糖、氨基酸、聚丙烯酸、聚乙二醇、聚谷氨酸、聚半胱氨酸、聚天冬氨酸、聚乙烯亚胺中至少一种。

69.其中,聚乙烯亚胺的分子质量可以为100~10000;聚乙烯亚胺的分子质量可以为600。

70.聚天冬氨酸的分子质量可以为100~10000;优选的,聚天冬氨酸的分子质量可以

为1000。

71.聚丙烯酸的分子质量可以为100~10000;优选的,聚丙烯酸的分子质量可以为2000。

72.葡萄糖的分子质量可以为180;

73.氨基酸可以为半胱氨酸或天冬氨酸。比如,半胱氨酸的分子量为121,天冬氨酸的分子量为133。

74.聚乙二醇的分子质量可以为200

‑

800。

75.聚谷氨酸的分子质量可以为1

‑

10万。

76.聚半胱氨酸的分子质量可以为1000

‑

2万。

77.优选的,优选的,生物质溶液与水溶性高分子聚合物的体积比为1:0.0001

‑

1:0.05。优选的,生物质溶液与水溶性高分子聚合物的体积比为1:0.005

‑

1:0.05。

78.本发明一实施例中,第一搅拌的时间为2

‑

24小时。第一搅拌的温度为20

‑

80℃。优选的,第一搅拌的温度可以为室温。通过搅拌,促进水溶性高分子聚合物与生物分子间的作用。

79.本发明一实施例还提出上述任一制备方法制备得到的生物质碳源。

80.本发明一实施例还提出一种利用上述生物质碳源在强化生物反硝化脱氮中的应用。具体地,利用上述生物质碳源在强化废水生物反硝化脱氮中的应用。所述应用包括如下步骤:

81.厌氧条件下,将生物质碳源添加到培养有反硝化微生物的活性污泥溶液中,搅拌,通入含有硝酸盐的废液进行反硝化处理,实现脱氮。

82.优选的,反硝化处理的时间为2

‑

6小时。活性污泥溶液中污泥的浓度为1000

‑

10000mg/l。生物质碳源提供的碳与硝酸盐中的氮的摩尔比为1:1

‑

5:1。施以适当的搅拌在厌氧条件下进行反硝化脱氮处理。

83.本发明一实施例还提出另一种利用上述含有化学除磷药剂的生物质碳源强化生物反硝化脱氮和除磷的方法,包括如下步骤:

84.厌氧条件下,将含有化学除磷药剂的生物质碳源添加到培养有反硝化微生物的活性污泥溶液中,搅拌,通入同时含有硝酸盐、无机磷酸盐、有机磷的废液,进行处理,实现改性生物质碳源强化反硝化脱氮、化学作用协同去除无机磷和有机磷。

85.优选的,处理的时间为2

‑

6小时。活性污泥溶液中污泥的浓度为1000

‑

10000mg/l。生物质碳源提供的碳、硝酸盐中的氮、无机磷酸盐和有机磷提供的磷的摩尔比为(3

‑

10):1:(0.1

‑

5)。施以适当的搅拌在厌氧条件下进行反硝化脱氮处理。

86.溶解性金属离子能够与污水中的无机磷盐离子、有机磷结合生成难溶性化合物,从而为含磷物质的高效、稳定去除提供有利条件。

87.下面将结合实施例详细阐述本发明。

88.实施例1一种改性油脂加工副产物的微生物碳源的制备方法,包括如下步骤:

89.步骤1:取油脂加工副产物40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使油脂加工副产物原料中残留的脂类物质反应生成脂肪酸钠皂。

90.步骤2:采用高速旋转离心机对步骤1所得溶液进行分离处理,转速在5000转/分钟

的条件下处理15分钟,去除下层沉淀物后作为处理所得产物。

91.步骤3:取10毫升步骤2所得分离后溶液在300转/分钟的转速下滴加0.1毫升的浓盐酸,之后添加50微升的聚乙烯亚胺(m=600)并继续搅拌10小时,收集最终溶液作为微生物反硝化碳源。

92.采用红外光谱对聚乙烯亚胺改性前后油脂加工副产物样品进行分析,结果见图1。参阅图1,a曲线代表原料油脂加工副产物。c曲线代表步骤1加热预处理后所得油脂加工副产物。b曲线代表步骤3经氢键改性后所得油脂加工副产物。

93.由图1可得,聚乙烯亚胺改性能够促使氢键破除后的生物质分子中重新形成氢键结构,从而羟基吸收峰向低波数移动。

94.实施例2一种改性的油脂加工副产物微生物碳源的制备方法,包括如下步骤:

95.步骤1:取油脂加工副产物40毫升,砂滤截留作用去除原料中的非可溶性残留物质,收集滤液作为预处理产物。

96.步骤2:取10毫升预处理清液,在微波条件下采取每隔2分钟微波处理2分钟,依次重复10次的方式对其进行处理,对生物质分子间氢键作用进行调节。

97.步骤3:向以上处理溶液添加50微升的聚天冬氨酸(m=1000),于50℃的加热条件下继续搅拌10小时,收集最终溶液作为生物质碳源。

98.采用红外光谱对聚天冬氨酸改性前后油脂加工副产物样品进行分析,结果见图2。参阅图2,b曲线代表原料油脂加工副产物,c曲线代表步骤2微波处理后的油脂加工副产物,a曲线代表步骤3经改性后的油脂加工副产物。

99.由图2可得,聚天冬氨酸改性能够促使氢键破除后的生物质分子中重新形成氢键结构,从而羟基吸收峰向低波数移动。

100.实施例3一种改性油脂加工副产物的微生物碳源的制备方法,包括如下步骤:

101.步骤1:取油脂加工副产物40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使油脂加工副产物原料中残留的脂类物质反应生成脂肪酸钠皂。

102.步骤2:通过静置沉淀的方法实现杂质物质的分离去除,将步骤1碱预处理后的油脂加工副产物溶液静置12小时,倒取上层清液作为处理后产物。

103.步骤3:取10毫升得到分离的溶液水并向其中加入1毫升去离子水对其分子间氢键作用进行调节,室温下以300转/分钟的转速搅拌1小时,之后添加50微升的聚丙烯酸(m=2000)并继续搅拌10小时,收集最终溶液作为微生物反硝化碳源。

104.实施例4一种改性淀粉废水经水解酸化产物的微生物碳源的制备方法,包括如下步骤:

105.步骤1:取淀粉废水经水解酸化产物40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使原料中残留的脂类物质反应生成脂肪酸钠皂。

106.步骤2:采用高速旋转离心机对步骤1所得溶液进行分离处理,转速在5000转/分钟的条件下处理15分钟,去除下层沉淀物作为处理所得产物。

107.步骤3:取10毫升得到分离的溶液在300w超声条件下处理20分钟,添加50微升的聚丙烯酸(m=2000)并以300转/分钟的转速室温下搅拌10小时,收集最终溶液作为微生物反硝化碳源。

108.实施例5一种改性的淀粉废水水解酸化产物碳源的制备方法,包括如下步骤:

109.步骤1:取淀粉废水经水解酸化产物40毫升,以3000转/分钟的速度进行离心处理10分钟,倒取上层清液作为预处理后产物。

110.步骤2:取10毫升分离出非可溶性物质的预处理溶液,在300w的超声波条件下进行处理20分钟,对生物质分子间氢键作用进行调节。

111.步骤3:向以上处理溶液添加50微升的聚丙烯酸(m=2000),于50℃的加热条件下继续搅拌10小时,收集最终溶液作为生物质碳源。

112.实施例6一种改性啤酒糖化废水的微生物碳源的制备方法,包括如下步骤:

113.步骤1:取啤酒糖化废水40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使啤酒糖化废水原料中残留的脂类物质反应生成脂肪酸钠皂。

114.步骤2:采用高速旋转离心机对步骤1所得溶液进行分离处理,转速在5000转/分钟的条件下处理15分钟,去除下层沉淀物作为处理所得产物。

115.步骤3:取10毫升步骤2所得分离的溶液在微波条件下采取每隔2分钟微波处理2分钟,依次重复10次的方式对其进行处理,添加50微升的聚丙烯酸(m=2000)室温下搅拌10小时,收集最终溶液作为微生物反硝化碳源。

116.实施例7一种改性淀粉废水经水解酸化产物的微生物碳源,包括如下步骤:

117.步骤1:取淀粉废水经水解酸化产物40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使原料中残留的脂类物质反应生成脂肪酸钠皂。

118.步骤2:采用高速旋转离心机对步骤1所得溶液进行分离处理,转速在5000转/分钟的条件下处理15分钟,去除下层沉淀物作为处理所得产物。

119.步骤3:取10毫升步骤2所得分离的溶液在60度水浴下以300转/分钟的转速预搅拌2小时,之添加50微升的聚乙二醇(m=600)室温下搅拌10小时,收集最终溶液作为微生物反硝化碳源。

120.实施例8一种含有化学除磷药剂的微生物碳源的制备方法,包括如下步骤:

121.步骤1:取淀粉废水经水解酸化产物40毫升进行预处理,利用1m的氢氧化钠溶液将溶液ph值调节至9后室温搅拌3小时,促使原料中残留的脂类物质反应生成脂肪酸钠皂。

122.步骤2:采用高速旋转离心机对步骤1所得溶液进行分离处理,转速在5000转/分钟的条件下处理15分钟,去除下层沉淀物作为处理所得产物。

123.步骤3:取10毫升步骤2所得分离的溶液在60度水浴下以300转/分钟的转速预搅拌2小时,之添加50微升的聚乙二醇(m=600)室温下搅拌10小时,收集最终溶液作为微生物反硝化碳源。

124.步骤4:向以上改性碳源中添加化学除磷药剂0.3mmol的氯化铁,室温下搅拌2小时,得到混合有化学除磷剂的改性有机碳源。

125.应用例1一种利用生物质碳源强化生物反硝化脱氮的方法,包括如下步骤:

126.在500ml容积的厌氧瓶中进行反硝化模拟实验,采用sbr运行方式维持缺氧条件,控制水力停留6h,每次反应结束后滗水200ml后补充新鲜废水,每次实验分别添加实施例3制得的改性油脂加工副产物、实施例3未经任何处理的油脂加工副产物、对照组乙酸钠,使每批次实验反应器内初始cod为90mg/l,添加硝酸钠使得硝酸盐氮的初始浓度为30mg/l,每组实验配置污泥浓度5000mg/l,通过调节磷酸二氢钾保持总磷为4.5mg/l,维持水温35℃,

施以适当的搅拌在厌氧条件下进行反硝化脱氮处理。

127.收集每6小时采集的反硝化反应后溶液,经0.45微米微滤膜过滤后通过离子色谱对硝酸根和亚硝酸根随反应时间的浓度变化进行测定,评价不同改性方法得到碳源的实际性能,结果见图3。

128.由图3可得,微生物反硝化去除硝酸盐的性能变化,改性前的生物质有机物去除硝酸盐性能波动较大,而改性后碳源去除硝酸盐性能较好。并且,每隔6h实验取样进行测试,效果稳定。与现有技术中常用的乙酸钠碳源效果相当或者优于乙酸钠碳源,即本发明有效实现了利用废弃的生物质产物作为碳源。

129.应用例2一种利用生物质碳源强化生物反硝化脱氮的方法,包括如下步骤:

130.在500ml容积的厌氧瓶中进行反硝化模拟实验,采用sbr运行方式维持缺氧条件,控制水力停留6h,每次反应结束后滗水200ml后补充新鲜废水,每次实验分别添加实施例4制得的改性油脂加工副产物、实施例4未经任何处理的油脂加工副产物、对照组乙酸钠,使每批次实验反应器内初始cod为150mg/l,添加硝酸钠使得硝酸盐氮的初始浓度为60mg/l,每组实验配置污泥浓度5000mg/l,通过调节磷酸二氢钾保持总磷为4.5mg/l,维持水温35℃,施以适当的搅拌在厌氧条件下进行反硝化脱氮处理。

131.收集每6小时采集的反硝化反应后溶液,经0.45微米微滤膜过滤后通过离子色谱对硝酸根和亚硝酸根随反应时间的浓度变化进行测定,评价不同改性方法得到碳源的实际性能,结果见图4。

132.由图4可得,微生物反硝化去除硝酸盐过程中亚硝酸盐浓度的变化,表明改性碳源能够在有效去除硝酸盐的同时避免亚硝酸盐的累积。并且,每隔6h实验取样进行测试,效果稳定。与现有技术中常用的乙酸钠碳源效果相当或者优于乙酸钠碳源,即本技术有效实现了利用废弃的生物质产物作为碳源。

133.应用例3一种利用含有化学除磷药剂的生物质碳源强化生物反硝化脱氮和除磷的方法,包括如下步骤:

134.500ml容积的厌氧瓶中进行反硝化模拟实验,采用sbr运行方式维持缺氧条件,控制水力停留6h,每次反应结束后滗水200ml后补充新鲜废水,添加实施例8制得的含有氯化铁化学除磷剂的改性淀粉废水经水解酸化产物、混合有氯化铁化学除磷剂的未经任何处理的淀粉废水经水解酸化产物、对照组乙酸钠,使每批次实验反应器内初始cod为150mg/l,添加硝酸钠使得硝酸盐氮的初始浓度为30mg/l,添加磷酸二氢钾使无机磷的初始浓度为4mg/l,添加甲胺磷使得有机磷的初始浓度为0.5mg/l,每组实验配置污泥浓度5000mg/l,维持水温35℃,施以适当的搅拌在厌氧条件下进行反硝化脱氮和化学除磷处理。

135.收集每6小时采集的反硝化反应后溶液,经0.45微米微滤膜过滤后通过离子色谱对亚硝酸根和磷随反应时间的浓度变化进行测定,评价不同改性方法得到碳源的实际性能,结果见图5。

136.参阅图5,其中,图5a为微生物反硝化去除硝酸盐过程中亚硝酸盐浓度的变化图。图5b为微生物反硝化同步除磷过程中总磷浓度的变化图。

137.由图5a和图5b可得,改性碳源能够在有效去除硝酸盐的同时避免亚硝酸盐的累积,并同时使总磷浓度保持在0.25mg/l以下,脱氮和除磷效果与现有技术中常用的乙酸钠碳源效果相当,即本技术有效实现了利用废弃的生物质产物作用碳源。

138.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。