1.本实用新型涉及备胎安装领域,尤其涉及一种备胎安装结构及汽车。

背景技术:

2.传统的备胎安装结构都是螺母焊接在备胎安装支架上,安装备胎时,通过拧紧带有螺栓的紧固件来实现。但是因为螺母与备胎安装支架的重叠面较小,而备胎的整体体积和重量较大,使得备胎安装支架所受应力较为集中。尤其在汽车行驶过程中,由于反复颠簸,导致备胎安装支架受到较大的力,因此备胎安装支架与紧固件的安装点容易出现开裂问题。

3.为了解决这一问题,现有技术通常需要提升材料等级、增加材料厚度以满足备胎安装支架的刚度要求,但却增加了成本和重量。

技术实现要素:

4.本实用新型索要解决的技术问题是针对现有的备胎安装支架容易出现开裂的问题,在保证轻量化的前提下,提供一种备胎安装结构。

5.本实用新型解决上述技术问题所采用的技术方案如下:

6.提供一种备胎安装结构,包括备胎池、备胎安装支架和紧固件,所述备胎安装支架设在所述备胎池上,所述紧固件的一端与所述备胎固定连接,所述紧固件的另一端与所述备胎安装支架可转动地连接,以使所述紧固件能够以所述紧固件的可转动端为基点,在所述备胎安装支架的第一侧部和第二侧部之间摆动,所述第一侧部与所述第二侧部相对设置。

7.进一步地,所述紧固件的摆动方向为汽车的长度方向。

8.进一步地,所述备胎安装支架上设有导向孔,所述导向孔沿汽车的长度方向设置,所述紧固件与所述备胎固定连接的一端穿过所述导向孔。

9.进一步地,所述紧固件的可转动端设有圆柱件,所述圆柱件的轴线沿汽车的宽度方向设置。

10.进一步地,所述备胎安装支架与所述圆柱件连接的一侧设有圆柱形槽,所述圆柱件可转动地设于所述圆柱形槽内。

11.进一步地,所述紧固件的可转动端设有球形件。

12.进一步地,所述备胎安装支架与所述球形件连接的一侧设有圆弧形槽,所述球形件可转动地设于所述圆弧形槽内。

13.进一步地,所述紧固件的可转动端与所述备胎安装支架之间设有第一缓冲件,所述第一缓冲件与所述紧固件的可转动端过盈配合。

14.进一步地,所述备胎池的侧壁倾斜设置,所述侧壁上设有第二缓冲件。

15.本实用新型还提供了一种汽车,包括备胎和本实用新型提供的备胎安装结构。

16.本实用新型带来的有益效果在于,通过所述紧固件与所述备胎安装支架可转动地

连接的结构,使所述紧固件能够以所述紧固件的可转动端为基点,在所述备胎安装支架的第一侧部和第二侧部之间摆动,使得备胎安装支架与紧固件安装点位置由原来的刚性连接变为柔性连接,从而避免车辆的剧烈运动对安装点造成的巨大冲击力导致的安装点开裂问题;同时,通过紧固件的柔性连接结构已能避免安装点开裂的问题,无需通过提升材料等级、增加材料厚度等方式提高刚度,从而能够在保证轻量化的前提下解决备胎安装支架容易开裂的问题。

附图说明

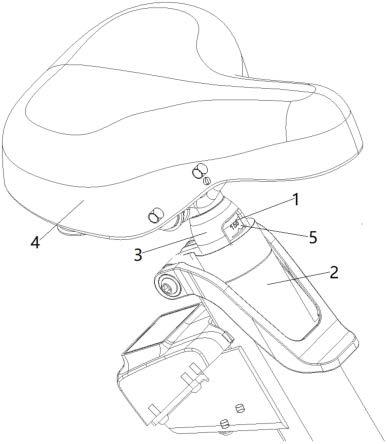

17.图1是本实用新型一实施例提供的备胎安装结构的组装图;

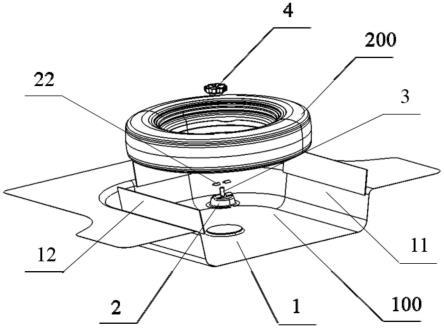

18.图2是图1的爆炸图;

19.图3是图1所述备胎安装结构沿a-a方向的截面图;

20.图4是图1所述备胎安装结构沿b-b方向的截面图;

21.图5是本实用新型另一实施例提供的备胎安装结构沿b-b方向的截面图;

22.图6是备胎安装支架及断面示意图。

23.说明书附图中的附图标记如下:

24.100、备胎安装结构;1、备胎池;11、侧壁;12、第二缓冲件;2、备胎安装支架;21、圆柱形槽;22、第一缓冲件;23、导向孔;24、第一侧部;25、第二侧部;3、紧固件;31、圆柱件;32、球形件;4、拧紧螺母;200、备胎。

具体实施方式

25.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1至图5所示,本实用新型一实施例提供的一种备胎安装结构100,包括备胎池1、备胎安装支架2和紧固件3,备胎安装支架2设在备胎池1上,紧固件的一端与所述备胎固定连接,紧固件3的另一端与备胎安装支架2可转动地连接,以使紧固件3能够以紧固件3的可转动端为基点,在备胎安装支架的第一侧部24和第二侧部25之间摆动,第一侧部24与第二侧部25相对设置。备胎池1包括三个相互连接的侧壁11和一个底壁,备胎安装支架2安装在备胎池的底壁上。紧固件3与备胎安装支架2连接的一端为可转动端,紧固件3与备胎200连接的一端为带有螺纹的柱状结构,例如但不限于螺柱。

27.在极速刹车和突然加速过程中,备胎200和备胎池1之间会有前后方向的相对运动,备胎安装支架2在惯性的影响下将受到巨大冲击力。本实用新型提供的实施例通过紧固件3与备胎安装支架2可转动地连接,在紧固件3与备胎安装支架2之间形成柔性连接结构,从而在车辆急刹或者突然加速过程中,使紧固件3能够进行轻微地在备胎安装支架的第一侧部24和第二侧部25之间摆动,即按图3和图5中的箭头c方向和箭头d方向进行摆动,使得备胎安装支架2与紧固件3安装点位置由原来的刚性连接变为柔性连接,避免备胎安装结构100刚性连接在受到较大冲击力时容易出现的开裂问题。同时,由于所述备胎安装结构100能够满足刚度要求,无需通过提升材料等级、增加材料厚度等方式提高刚度,能够在满足降低成本和轻量化的要求的前提下解决备胎安装支架2易开裂问题。

28.紧固件3的摆动方向为汽车的长度方向。通过将紧固件3的摆动方向设定为汽车的长度方向,能够有针对性地缓解在极速刹车和突然加速过程中,由于备胎200和备胎池1之间的前后方向的相对运动,造成的备胎安装支架2在汽车前后方向上的巨大冲击力,并避免紧固件3在其他方向上产生不必要的摆动造成的磨损和异响。

29.如图3至图5所示,备胎安装支架2上设有导向孔23,导向孔23沿汽车的长度方向设置,紧固件3与备胎200固定连接的一端穿过导向孔23。导向孔23为长条形,导向孔23的长度能够根据紧固件3所需的摆动角度来设计,用导向孔23的长度对紧固件3的摆动角度范围进行限定。通过沿汽车的长度方向设置的导向孔23,能够准确地引导紧固件3的摆动方向为汽车的长度方向;同时,通过导向件23的导向作用,能够使具有各种不同转动角度的紧固件可转动端均输出紧固件3沿汽车的长度方向的摆动。

30.紧固件3的可转动端设有圆柱件31,圆柱件31的轴线沿汽车的宽度方向设置。备胎安装支架2包括凸台,凸台的内部为中空结构,凸台的边缘与备胎池1焊接,圆柱件31位于所述中空结构中。通过沿车身宽度方向设置的圆柱件31,其圆柱面能够使紧固件3在汽车的长度方向上与备胎安装支架2发生轻微摆动,缓解了备胎安装结构100在汽车的长度方向上受到的冲击。备胎安装支架2与圆柱件31连接的一侧设有圆柱形槽21,圆柱件31可转动地设于圆柱形槽21内,从而提高圆柱件31转动时的顺畅性。

31.如图5所示,在另一实施例中,紧固件3的可转动端设有球形件32。球形件32位于备胎安装支架2的凸台的中空结构中。通过在紧固件3与备胎安装支架2连接的一端设置的球形件32,其球面能够使紧固件3能够与备胎安装支架2发生轻微摆动,缓解了备胎安装结构100受到的冲击。备胎安装支架2与球形件32连接的一侧设有圆弧形槽,球形件32可转动地设于圆弧形槽内,从而提高球形件32转动时的顺畅性。

32.如图6所示,在一实施例中,紧固件3的可转动端与备胎安装支架2之间设有第一缓冲件22,第一缓冲件22与紧固件3的可转动端过盈配合。第一缓冲件22包括缓冲垫、橡胶块等形式。第一缓冲件22设在紧固件3的可转动端与备胎安装支架2的钣金之间并粘接在备胎安装支架2的钣金上。通过紧固件3的可转动端与备胎安装支架2之间设置的第一缓冲件22,能够在汽车行驶过程中备胎200受到的上下方向上的反复颠簸里,对备胎200起到上下缓冲的作用,减小备胎200对备胎安装支架2的压力,进而避免备胎安装支架2开裂;同时,通过第一缓冲件22与紧固件3可转动端的过盈配合,还能进一步减小紧固件3可转动端与第一缓冲件22之间的摩擦,防止产生转动异响。

33.如图2所示,备胎池1的侧壁11倾斜设置,侧壁11上设有第二缓冲件12。第二缓冲件12包括缓冲阻尼垫、橡胶块等形式。备胎池1的三个侧壁11均贴有第二缓冲件12,第二缓冲件12的面积覆盖备胎200的直径范围。在极速刹车和突然加速过程中,备胎200和备胎池1之间会产生前后方向的相对运动,第二缓冲件12能够避免备胎200在运动过程中直接与备胎池1的钣金接触,造成钣金的凹陷。同时,在车辆受到猛烈后部碰撞的过程中,备胎200能够在紧固件3的轻微摆动下,并在备胎池1侧壁11的倾斜结构的引导下,以一定的角度沿倾斜结构斜向上运动,从而避免与备胎池1在前后方向上碰撞造成较大的冲击,进而保证后排乘员的安全。

34.备胎安装结构100还包括拧紧螺母4,拧紧螺母4与紧固件3靠近备胎200的一端螺纹连接。备胎200安装时,将备胎200置于备胎池1中后,再将拧紧螺母4与紧固件3的螺纹连

接,从而使备胎200与备胎安装支架2相互连接。通过拧紧螺母4与紧固件3连接,能够进一步提高备胎200安装的连接稳固性;同时,通过拧紧螺母4的拧紧作用,能够使备胎200压紧在备胎安装支架2上,确保紧固件3的可转动端只有在极端加减速时才会有轻微缓冲晃动,防止过度晃动才能异响。

35.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。