1.本实用新型属于圆锥破碎机领域,具体涉及一种多缸圆锥破碎机偏心套。

背景技术:

2.多缸液压圆锥破碎机破碎原理是:多缸液压圆锥破碎机工作部件由两个截锥体——动锥和定锥组成。工作时电机通过皮带轮、传动轴、小齿轮、大齿轮带动偏心套旋转,偏心套驱动动锥沿着内表面作旋摆运动,靠近定锥的地方,物料受动锥的挤压和弯曲而破碎,偏离定锥的地方,已破碎的物料由于重力作用从锥底下落,整个破碎和卸料过程沿着内表面连续依次进行。释放油缸部由六个释放油缸3和三个蓄能器及连接管路组成。释放油缸主要起过铁保护及清腔的作用,在正常破碎时,用以吸收缓冲因少数硬物料造成的调整环跳动冲击现象。

3.对比文件,专利cn111473043a-双向圆锥式破碎机及其推力轴承与润滑工艺。

4.对比文件的缺点:1.致命缺点散热效果差;2.破碎机工作时保持一个方向运行,下部轴承主动接洽的部位磨损较快,导致磨损不均匀,导致润滑失效;3.斜坡角度小,易磨损,磨损易导致润滑失效,必须更换配件才能运行破碎机;4.下部轴承寿命短,斜坡角度小,易磨损,斜坡磨平后,下部轴承必须更换,增加破碎机运行成本,降低了破碎机开机率。

技术实现要素:

5.本实用新型的目的在于提供一种多缸圆锥破碎机上推力轴承,采用大润滑槽设计,承载能力强,应用于多缸圆锥破碎机,可满足更大破碎力的破碎机破碎作业需求,改善现有上推力轴承润滑散热效果。

6.为实现上述目的,本实用新型采取的技术方案为:一种多缸圆锥破碎机上推力轴承,上推力轴承顶端为与偏心总成配合安装的安装面,底端为与下推力轴承配合旋转的配合面,环上推力轴承配合面均匀开设有若干润滑油槽,并设置有若干贯穿的安装孔,润滑油槽两端贯穿上推力轴承内圆表面和外圆表面。

7.进一步的,润滑油槽包括有两个相连的斜面,两个斜面分别为第一斜面和第二斜面,第一斜面为缓坡面,第二斜面为陡坡面。

8.进一步的,缓坡面的倾角为第一夹角α,陡坡面的倾角为第二夹角β,第一夹角α大于60

°

,第二夹角β小于30

°

,润滑油槽的深度h设置为上推力轴承厚度h的1/3至1/2。

9.进一步的,第二斜面为向内凹陷的弧面。

10.进一步的,润滑油槽的底部开设有储油槽,缓坡面的倾角为第一夹角α,陡坡面的倾角为第二夹角β,第一夹角α大于60

°

,第二夹角β为0

°

,润滑油槽的深度h设置为上推力轴承厚度h的1/3至1/2。

11.进一步的,第一夹角α为75

°

至80

°

。

12.进一步的,第二夹角β为10

°

至20

°

。

13.进一步的,安装孔设置在润滑油槽的底部。

14.进一步的,安装孔设置在两个相邻的润滑油槽之间。

15.与现有技术相比,本实用新型具有如下有益效果:1.润滑油槽宽大散热效果好;2.均匀磨损;3.斜坡角度大,油槽深不易磨损,轻微磨损不会导致润滑失效;4.润滑油槽允许磨损量大,上推力轴承寿命长,增加破碎机运行成本,增加了破碎机开机时长。

附图说明

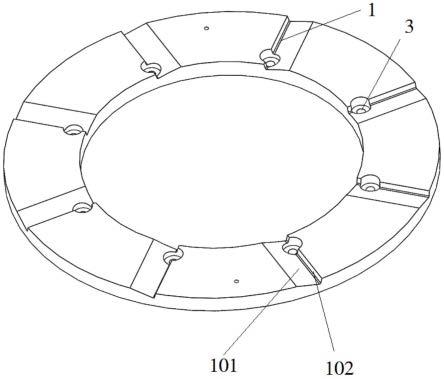

16.图1为实施例1上推力轴承结构示意图;

17.图2为实施例1上推力轴承结构俯视图;

18.图3为图2中a-a部分剖面图;

19.图4为图2中b-b部分剖面图;

20.图5为实施例2上推力轴承结构俯视示意图;

21.图6为图5中b

1-b1部分剖面图;

22.图7为实施例2上推力轴承不同润滑油槽数量示意图;

23.图中:1.润滑油槽、2.储油槽、3.安装孔、101.第一斜面、102.第二斜面、103.第一夹角、104.第二夹角、105.润滑油槽深度、106.上推力轴承厚度、1'.第一变形润滑油槽、102'.圆弧形第二斜面、3'.安装孔、1".第二变形润滑油槽、102".0

°

第二斜面。

具体实施方式

24.实施例1

25.参照图1-图4,一种多缸圆锥破碎机上推力轴承,上推力轴承顶端为与偏心总成配合安装的安装面,底端为与下推力轴承配合旋转的配合面,环上推力轴承配合面均匀开设有若干润滑油槽1,并在润滑油槽1的底部设置有贯穿的安装孔3,润滑油槽1两端贯穿上推力轴承内圆表面和外圆表面,并且润滑油槽1包括有两个相连的斜面,两个斜面分别为第一斜面101和第二斜面102,第一斜面101为缓坡面,第二斜面102为陡坡面,缓坡面的倾角为第一夹角103α,陡坡面的倾角为第二夹角104β,第一夹角103α大于60

°

,第二夹角104β小于30

°

,润滑油槽深度105h设置为上推力轴承厚度106h的1/3至1/2。本实用新型润滑油槽1是开设在上推力轴承上的,并且油槽两端连通推力轴承内圆表面和外圆表面,在使用时,本实用新型随偏心总成一起旋转,使得润滑油的流通非常顺畅,从而实现很好的散热效果。并且,上推力轴承旋转,受重力和旋转作用,其油槽内的润滑油更容易沿其缓坡面均匀涂抹至上推力轴承和下推力轴承之间形成油膜。并且通过设置在润滑油槽1底部的安装孔3即可和偏心总成完成安装,无需多余部件。而安装孔3设置在润滑油槽1底部,也可以保护油膜,防止安装孔3锐角在受到冲击载荷容易破坏油膜。并且对润滑油槽1两斜面的倾角角度加大,底部加深,轻微磨损不会导致润滑失效,润滑油槽1允许磨损量大,上推力轴承寿命长,增加破碎机运行成本,增加了破碎机开机时长。

26.其中,第一夹角103α为75

°

至80

°

,第二夹角104β为10

°

至20

°

。

27.其中,润滑油槽1数量可以根据时间情况设置6个、8个、10个。

28.实施例2

29.参照图5-图7,一种多缸圆锥破碎机上推力轴承,上推力轴承顶端为与偏心总成配合安装的安装面,底端为与下推力轴承配合旋转的配合面,环上推力轴承配合面均匀开

设有若干润滑油槽1,并在两个相邻的润滑油槽1之间设置有贯穿的安装孔3,润滑油槽1两端贯穿上推力轴承内圆表面和外圆表面,润滑油槽1包括有两个相连的斜面,两个斜面分别为第一斜面101和第二斜面102,第一斜面101为缓坡面,第二斜面102为陡坡面;润滑油槽1的底部开设有储油槽2,使润滑油槽1成为第二变形润滑油槽1",缓坡面的倾角为第一夹角103α,陡坡面的倾角为第二夹角104β,第一夹角103α大于60

°

,第二夹角104β为0

°

,即0

°

第二斜面102"102,润滑油槽深度105h设置为上推力轴承厚度106h的1/3至1/2。本实施例与实施例1区别的地方是,储油槽2可以用于存储润滑油,保证润滑效果,并且相对于将安装孔3开设于润滑油槽1底部的方式,本实施例安装孔3',则直接开设在两个相邻的润滑油槽1之间,开设方式简单,因此该结构适用于小型设备,负荷小,安装孔3对油膜影响小,不会出现冲击载荷破坏油膜的问题。

30.当然,为了达到更好的散热效果,可以将第二斜面102设置为向内凹陷的弧面形成圆弧形第二斜面102',即对润滑槽截面形状进行改变为第一变形润滑油槽1',从而在一定程度上进一步的增加润滑油槽1的截面面积,提高润滑油的通过量,进一步的提升散热效果。

31.其中,第一夹角103α为75

°

至80

°

。

32.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。