1.本技术涉及铣床加工领域,尤其是涉及一种数控转塔冲床用的旋转套加工用工装。

背景技术:

2.铣床主要指用铣刀对工件多种表面进行加工的机床。通常以铣刀的旋转运动为主运动,工件和铣刀的移动为进给运动。它可以加工平面、凹槽,也可以加工各种曲面、齿轮等。

3.在实际凹槽加工过程中,由于凹槽的位置是根据图纸确认的,因此需要操作者人工划线定位,精度难以保证。

4.针对上述中的相关技术,发明人认为目前直接将旋转套固定在铣床上进行加工,需要通过多次角度调整才能确定需要加工的凹槽的位置,不方便快速定位凹槽,导致工件加工效率过慢。

技术实现要素:

5.为了方便快速定位加工凹槽,提高旋转套加工效率,本技术提供一种数控转塔冲床用的旋转套加工用工装。

6.本技术提供的一种数控转塔冲床用的旋转套加工用工装采用如下的技术方案:

7.一种数控转塔冲床用的旋转套加工用工装,包括固定座,所述固定座上设有若干第一定位块,所述第一定位块与需要加工的零件上的孔相适配。

8.通过采用上述技术方案,操作者将固定座固定在铣床上,将零件套在第一定位块上,由于第一定位块与旋转套的孔一一对应,方便快速确定零件摆放在铣床上的位置,进而快速定位待加工凹槽的位置,提高了旋转套的加工效率。

9.可选的,所述固定座上设置有圆盘,所述圆盘与固定座同轴。

10.通过采用上述技术方案,将旋转套套在圆盘上,在进行铣槽时,圆盘对旋转套的四周起到支撑作用,降低旋转套在加工过程中出现形变导致其损坏的概率。

11.可选的,所述圆盘的顶边和第一定位块的顶边均设有倒角。

12.通过采用上述技术方案,倒角对旋转套的套入起到导向作用,且减少圆盘和和第一定位块的顶面对旋转套造成刮痕,提高对旋转套的保护作用。

13.可选的,所述圆盘沿着其侧边的高度方向设置有阶梯面,所述阶梯面的底面与圆盘的顶面平行,所述阶梯面的侧面与圆盘顶面垂直。

14.通过采用上述技术方案,操作者可利用阶梯面作为基准面,通过百分表对阶梯面进行打表作业,对固定座的位置进行微调,使固定座能精确地固定在铣床上,进而提高了旋转套的加工精度。

15.可选的,所述圆盘上设有固定柱,所述固定柱与圆盘同心,所述固定柱上开设有第一凹槽,所述第一凹槽连接有压条组件。

16.通过采用上述技术方案,当旋转套套在圆盘上后,将压条组件与第一凹槽连接,压条组件压紧旋转套,降低在加工过程中旋转套出现上下晃动导致凹槽成品差的可能性,提高了旋转套的加工质量。

17.可选的,所述压条组件包括第一压条块、第一螺杆和垫块,所述第一压条块开设有若干第一孔洞,所述垫块开设有第二孔洞,所述第一螺杆穿设过第一孔洞和第二孔洞并与第一凹槽螺纹连接。

18.通过采用上述技术方案,将第一螺杆与第一凹槽螺纹连接,此时垫块紧压第一压条块,第一压条块紧压旋转套的顶边,降低旋转套在加工过程中出现上下晃动的可能性,进而减少出现凹槽加工不工整的概率,提高了旋转套的加工质量。

19.可选的,所述压条组件包括两条第二压条块、第二螺杆、圆柱环和夹杆,所述第二压条块对称分布且固定在圆柱环的侧壁,所述第二压条块顶面开设有第一滑动槽,所述夹杆滑动连接在第一滑动槽内,且其一端从第二压条块远离圆柱环的一端穿出并固定有夹块,所述夹杆开设有第二滑动槽,所述第一滑动槽内设置有传动杆,所述传动杆靠近第一滑动槽内底壁的一端穿设过第二滑动槽,所述第一滑动槽内设有转动轴,所述转动轴穿设过传动杆且与传动杆转动连接,所述转动轴上套设有扭簧;

20.所述第一滑动槽内滑动连接有与夹杆相互平行的推杆,所述推杆远离传动杆的一端穿出第二压条块靠近圆柱环的一端,并穿进圆柱环内,所述推杆穿进圆柱环内一端的端面为斜面,所述推杆另一端紧抵传动杆远离夹杆的一端,所述第二螺杆穿设过圆柱环并与第一凹槽螺纹连接。

21.通过采用上述技术方案,当第二螺杆从圆柱环中间穿过时,第二螺杆推动推杆,推杆带动传动杆转动,传动杆将夹杆回拉,夹杆带动夹块夹紧旋转套四周,再拧紧第二螺杆使第二压条块紧压旋转套顶边,通过对旋转套的压紧和夹紧,加强了工装对旋转套的固定作用,减少加工过程中旋转套出现晃动,降低出现凹槽加工成品差的可能性。

22.可选的,所述固定座的顶面开设有第二凹槽,所述固定座在第二凹槽的两侧部分与旋转套底部支撑。

23.通过采用上述技术方案,减少了旋转套毛糙的底面与固定座的接触面积,减少旋转套放置在固定座的上时出现轻微晃动导致铣出的凹槽不工整的可能性,提高了旋转套的加工质量。

24.可选的,铣床上设置有分度盘,所述固定座和分度盘通过固定组件连接。

25.通过采用上述技术方案,分度盘能精确调整位固定座的角度,进而更加精确的定位了旋转套的加工部位,提高了旋转套的加工精度。

26.可选的,所述固定组件包括沉头螺钉和第二定位块,所述固定座以其轴线对称分布有沉孔,所述分度盘上开设有若干关于分度盘轴线对称分布的固定凹槽,各个固定凹槽远离分度盘轴线的一端均从分度盘侧边穿出,所述固定凹槽靠近分度盘底面一端的宽度大于其另一端的宽度,所述第二定位块滑动设置在固定凹槽内且与固定凹槽适配,所述沉头螺钉穿过沉孔并与第二定位块螺纹连接。

27.通过采用上述技术方案,固定座连接在已固定好位置的分度盘,以此可以快速定位固定座在铣床上的大致位置,然后百分表在阶梯面上进行检测固定座的摆放位置是否偏差,然后轻微转动固定座,此时第二定位块在固定凹槽内微调节,当确定好固定座的位置

时,拧紧沉头螺钉,限制第二定位块的滑动,进而使固定座固定在分度盘上,提高了工装的定位精度,进而提高了旋转套的加工精度。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.通过固定在铣床上固定座及固定座上的第一定位块,方便旋转套在铣床进行快速定位,进而提高了旋转套的加工效率;

30.2.通过设置分度盘和将分度盘和固定座固定连接的固定组件,提高了固定座在铣床的定位准度,进而提高了旋转套的加工精度。

附图说明

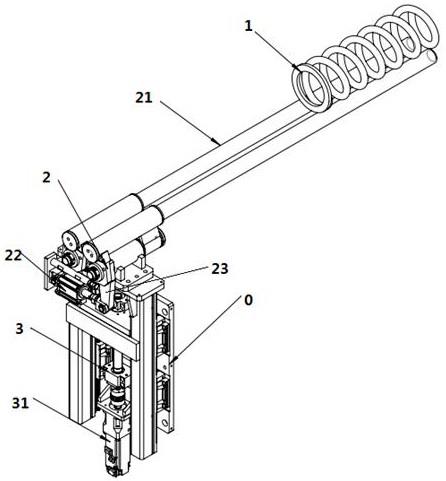

31.图1是本技术实施例1的整体结构示意图。

32.图2是本技术实施例1用于体现第一凹槽的结构示意图。

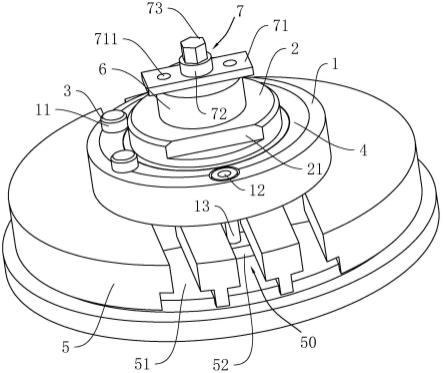

33.图3是本技术实施例2用于体现第二压条块内部的结构示意图。

34.图4是本技术实施例2用于体现转动轴和扭簧的爆炸图。

35.附图标记说明:1、固定座;11、第一定位块;12、沉孔;13、沉头螺钉;2、圆盘;21、阶梯面;3、倒角;4、第二凹槽;5、分度盘;50、固定组件;51、固定凹槽;52;第二定位块;6、固定柱;61、第一凹槽;7、压条组件;71、第一压条块;711、第一孔洞;72、垫块;721、第二孔洞;73、第一螺杆;74、第二压条块;741、第一滑动槽;75、第二螺杆;76、圆柱环;77、推杆;78、传动杆;79、转动轴;791、扭簧;8、夹杆;81、第二滑动槽;82、夹块。

具体实施方式

36.以下结合附图1-4对本技术作进一步详细说明。

37.本技术实施例公开一种数控转塔冲床用的旋转套加工用工装。

38.实施例1

39.如图1,一种数控转塔冲床用的旋转套加工用工装包括固定座1和圆盘2,固定座1呈圆柱体,固定座1、圆盘2两者同心且一体成型。固定座1上设有两个周向排列的第一定位块11,两个第一定位块11为圆柱体且与旋转套上的孔一一对应,圆盘2和两个第一定位块11的顶边均设有倒角3,固定座1的顶表面开设有第二凹槽4,第二凹槽4为环状且与固定座1同心。

40.在使用过程中,操作者将固定座1调整好位置后固定在铣床上,然后将旋转套套在圆盘2上并将旋转套上的孔套在第一定位块11上,此时圆盘2四周与旋转套内侧壁紧密贴合,第一定位块11的四周与对应的旋转套上的孔壁紧密贴合,此时旋转套待加工的位置与铣刀对应,实现了旋转套在铣床上的快速定位,进而提高了旋转套的加工效率。第二凹槽4的两侧支撑着旋转套的底部,减少固定座1的表面与旋转套底面的接触面积,使得固定座与旋转套接触部分可保持平整,提高旋转套的位置精度。

41.如图1,固定座1底下连接有分度盘5,分度盘5和固定座1通过固定组件50连接固定,固定组件50包括2个第二定位块52和2个沉头螺钉13,分度盘5的侧面开设有关于分度盘5的轴线对称分布的若干固定凹槽51,并且固定凹槽51从分度盘5的顶面伸出,固定凹槽51呈倒t字型,第二定位块52滑动设置在固定凹槽51内,且第二定位块52与固定凹槽51相适配,第二定位块52可在固定凹槽51内微调节,固定座1的顶面开设有2个对称分布的沉孔12,

沉头螺钉13穿过沉孔12并与第二定位块52螺纹连接,圆盘2沿着其侧面高度方向切割有阶梯面21,阶梯面21的侧面垂直于圆盘2的底面,阶梯面21的底面与圆盘2的底面相互平行。

42.在使用过程中,铣床上的机械手夹着百分表的尖部可以顶着阶梯面21的侧面并顺着规定的方向滑动,进而通过百分表的数据对固定座1进行微调,使固定座1能精确地顺固定在铣床上,进而提高了旋转套的加工精度,然后通过微调节固定座1带动第二定位块52在固定凹槽51内滑动,当调整好固定座1的位置时,拧紧沉头螺钉13,此时第二定位块52固定在固定凹槽51内,固定座1与分度盘5固定,固定座1通过分度盘5实现快速定位和精准定位,提高了固定座1在铣床上的位置精度,进而提高了旋转套的加工凹槽的精度。

43.如图1和2,圆盘2上设置有固定柱6,固定柱6和圆盘2同心,并且固定柱6和圆盘2、固定座1一体成型,固定柱6上开设有第一凹槽61,固定柱6上连接有压条组件7,压条组件7包括第一压条块71、垫块72和第一螺杆73,第一压条块71上开设有沿其长度方向等距分布的三个第一孔洞711,垫块72上开设有第二孔洞721,第一螺杆73穿过第二孔洞721和第一孔洞711后与第一凹槽61螺纹连接。

44.在使用过程中,将旋转套套在圆盘2外,在将第一压条块71放在旋转套顶上并使第二孔洞721正对第一凹槽61,将垫块72放在第一压条块71上并使第一孔洞711和第二孔洞721正对,然后将第一螺杆73穿过第二孔洞721和第一孔洞711并螺纹连接在第一凹槽61内,拧紧第一螺杆73使第一压条块71紧压旋转套的顶部,以此固定住旋转套,从而降低旋转套在加工过程中出现上下晃动导致铣出的凹槽不工整的可能性,提高了旋转套的加工质量。

45.本技术实施例实施原理为:将分度盘5调节好位置后固定在铣床上,然后将第二定位块52放入固定凹槽51内,并与穿过沉孔12的沉头螺钉13螺纹连接,通过分度盘5与固定座1的连接大致固定好固定座1的位置,然后用百分表在阶梯面21上进行固定座1的位置精度检测并微调节固定座1,校准好位置后拧紧沉头螺钉13使固定座1固定在分度盘5上,实现了固定座1的精准定位。将旋转套套在圆盘2上并使旋转套上的孔插接在对应的第一定位块11上,进而快速实现旋转套的定位,然后将第一压条块71放置在旋转套的顶上,将垫块72放置在第一压条块71上,然后将第一螺杆73穿过垫块72的第一孔洞711和第一压条块71的第二孔洞721并与固定柱6上的第一凹槽61螺纹连接,使第一压条块71紧压旋转套的顶部,加强了工装对旋转套的固定作用。

46.实施例2

47.参照图3和图4,本实施例与实施例1的不同之处在于,压条组件7包括两条第二压条块74、第二螺杆75、圆柱环76和推杆77,两条第二压条块74关于圆柱环76对称分布且两个第二压条块74相对的一端均固定在圆柱环76的外侧壁上,第二压条块74上开设有第一滑动槽741,推杆77滑动设置在第一滑动槽741内并沿着第二压条块74的长度方向滑动,推杆77的一端从圆柱环76的内侧壁穿进,推杆77穿进圆柱环76的端面为斜面。

48.第一滑动槽741的槽壁垂直设置有转动轴79,转动轴79上穿设有传动杆78且两者转动连接,转动轴79上套设有扭簧791,当扭簧791处于自然状态时,传动杆78倾斜分布,传动杆78倾斜向上的一端与推杆77远离圆柱环76的一端抵接。

49.第一滑动槽741内滑动连接有沿第二压条块74长度方向移动的夹杆8,夹杆8位于推杆78的下方,推杆78位于第一滑动槽741内的一端开设有贯穿的第二滑动槽81,另一端从第二压条块74远离圆柱环76的一端穿出并连接有夹块82,夹块82呈l型,夹块82的短边部分

与夹杆8垂直固定,夹块82的长边部分平行于第二压条块74并往靠近圆柱环76的一端延伸,传动杆78倾斜向下的一端插接在第二滑动槽81内。

50.实施例2的实施原理为:操作者将旋转套套在圆盘2上,然后将圆柱环76的环口与第一凹槽61正对,然后插入第二螺杆75,此时第二螺杆75推动推杆77远离圆柱环76的方向滑动,然后推杆77推动传动杆78绕着转动轴79进行转动,传动杆78穿过第二滑动槽81的一端带动夹杆8往靠近圆柱环76的方向滑动,夹杆8带动夹块82往靠近圆柱环76的方向移动,此时两块夹块82长边部分的一端朝靠近圆柱环76的方向回缩并夹紧旋转套,最后拧紧第二螺杆75,使第二压条块74同时压紧和夹紧旋转套,加强了工装对旋转套的固定作用。

51.当需要取出加工好的旋转套时,取出第二螺杆75,此时转动轴79上的扭簧791带动传动杆78恢复初始状态,传动杆78带动推杆77滑动并使推杆77从圆柱环76的内侧壁穿出,传动杆78带动夹杆8滑动并使夹杆8远离圆柱环76,夹杆8带动夹块82朝远离圆柱环76的方向移动,此时夹块82与旋转套分离,将圆柱环76从固定柱6上拿走,并取出加工好的旋转套。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。