1.本发明涉及采油树技术领域,尤其涉及一种单筒四井井口采油装置。

背景技术:

2.海上石油天然气等资源丰富,为了提高采油量,我国在海上建设多个海上石油开采平台,通过在开采平台上安装井口采油装置实现对海底石油的开采,井口采油装置一般由采油树、井口和底座组成,井口由上部井口和下部井口组成,底座固定在石油开采平台上,井口和底座中有采油通道,采油树与采油通道连接,井口与底座连接,将油管下放至采油通道中,石油通过油管从海底运输出来,由于开采平台面积有限,开采平台上能够设置的井口采油装置也是有限的,如何利用有限的井口采油装置提高采油效率是目前海洋石油开采领域要解决的问题。

3.为了提高单个井口采油装置的采油效率,人们往往采用增加井口数量和底座内的采油通道数量的方式:有在底座内开设两个采油通道的双井口采油装置,也有在底座内开设三个采油通道的三井口采油装置。此种方式虽然能够提高采油效率,但是每个采油通道均需要安装一个井口,每个井口又需要安装一个采油树,随着采油通道的增加,井口及采油树的数量也相应增加,导致需要更多的螺栓进行连接固定,尤其是采油树与上部井口之间的连接以及上部井口与下部井口之间的连接,均需要较多螺栓,由于上部井口和下部井口在安装时需要在井口上留出足够的空间用于安装螺栓,因此在井口大小不变的情况下,采油通道数量与采油通道的内径大小成反比,采油通道内径越小,井口的内径越小,采油效率越低,如果单纯的增加采油通道的数量,一方面会导致单个采油通道的采油效率降低,整体的采油装置的采油效率并没有明显提高,另一方面是采油通道、井口及采油树越多,需要的螺栓及密封件越多,安装过程越困难。

4.因此,设计一种能够在双井井口采油装置和三井井口采油装置的基础上进一步提高采油效率的采油装置成为了目前采油领域解决的首要问题。

技术实现要素:

5.本发明的目的是解决现有技术中的问题,提高海上采油的效率的同时降低安装难度,提供一种单筒四井井口采油装置。

6.本发明的技术方案是:一种单筒四井井口采油装置,包括底座、井口和采油树,所述井口包括上部井口和下部井口,所述上部井口外侧固定连接有压环和第一限位块,所述下部井口的采油通道侧壁设有承载所述压环和第一限位块的第一凸台。

7.进一步的,所述下部井口的采油通道内设有套管悬挂器,所述第一凸台上设有第二凸台,所述套管悬挂器与第二凸台之间设有坐封环和密封装置,所述密封装置设有第一支撑平台,所述坐封环设有第二支撑平台,所述第二凸台设有第一凹槽,所述第二支撑平台、第一凹槽和第一支撑平台组成空腔,所述空腔内设有锁紧环。

8.进一步的,所述密封装置可相对第二凸台滑动,所述套管悬挂器设有支撑密封装置的第三支撑平台,所述下部井口设有支撑套管悬挂器的第四支撑平台。

9.进一步的,所述坐封环位于密封装置顶部,所述坐封环可相对第二凸台滑动。

10.进一步的,所述第一凹槽底面为竖直平面,所述第一凹槽两侧面为倾斜平面。

11.进一步的,所述第一支撑平台形状为水平面,所述锁紧环可相对第一支撑平台滑动。

12.进一步的,所述第二支撑平台形状为倾斜平面与竖直平面结合的阶梯平面,所述第二支撑平台顶部为倾斜平面,所述第二支撑平台中部为竖直平面,所述第二支撑平台底部为倾斜平面,所述锁紧环可相对第二支撑平台滑动。

13.进一步的,所述采油树包括管体,所述管体螺栓连接有平板闸阀、节流阀和安全阀,所述管体通过法兰固定连接有采油树帽、压力表和手动闸阀。

14.进一步的,所述井口顶部安装有油管,所述井口的采油通道内设置有紧急套管悬挂器,所述紧急套管悬挂器安装在套管悬挂器下方。

15.进一步的,所述底座连接有四个井口,所述上部井口固定连接有平板闸阀和压力表,所述下部井口固定连接有球阀。

16.本发明的单筒四井井口采油装置,通过上部井口处安装压环和第一限位块,下部井口设置支撑第一限位块的第一凸台,可以直接将上部井口压在下部井口,在没有使用法兰和螺栓的条件下实现了上部井口和下部井口的连接组合,由于套管较长,长达几千米,通过焊接的方式安装在井口内,井口承载了较大重量,通过在下部井口上设置第一凸台,上部井口设置压环和第一限位块,压环与下部井口采油通道口连接,下部井口采油通道里的第一凸台对第一限位块起到支撑作用,套管的重量通过压环及第一限位块传递到整个井口,在将套管及其他设备的重量转移至设备整体上时,压环和第一限位块填补了上部井口和下部井口的采油通道之间的缝隙,实现了上部井口和下部井口的固定,使二者不会相对移动,与传统技术相比,本发明省去了繁多的螺栓及法兰固定上下井口,简化了安装步骤,节省了安装时间,井口上节省出的用于安装螺栓及法兰的位置用于采油通道的扩径,使采油通道的直径增大,提高了采油通道的输油效率。

附图说明

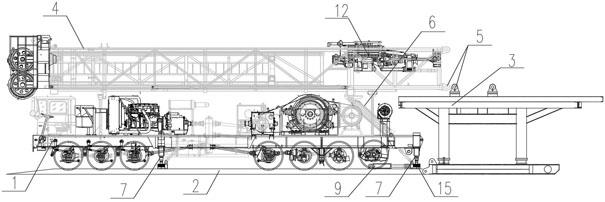

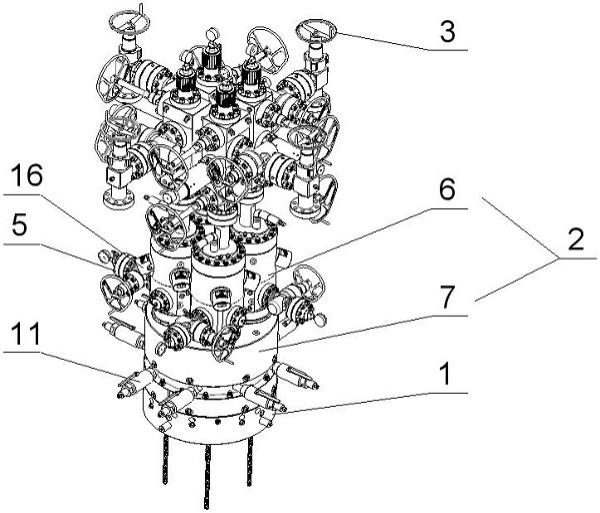

17.图1 为本发明立体图;图2 为本发明全剖视图;图3为本发明采油树结构图;图4为本发明上部井口截面图;图5为本发明下部井口俯视图;图6为本发明下部井口剖面图;图7为本发明下部井口a处局部放大图。

18.附图说明:1、底座;2、井口;3、采油树;4、压环;5、平板闸阀;6、上部井口;7、下部井口;8、油管悬挂器;9、套管悬挂器;10、密封装置;11、球阀;12、第一限位块;13、采油通道;14、第一凸台;15、第二凸台;16、控制管线出口块阀;17、坐封环;19、第一支撑平台;20、第二支撑平台;21、第一凹槽;22、空腔;23、锁紧环;24、第三支撑平台;25、第四支撑平台;26、紧

急套管悬挂器;27、管体;28、采油树帽;29、手动闸阀;30、安全阀;31、节流阀;33、油管头异径接头;34、压力表;37、油管;38、密封圈。

具体实施方式

19.为了使本发明实现的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

20.如图1所示,本实施例提供了一种单筒四井井口采油装置,包括底座1、井口2和采油树3,所述井口2包括上部井口6和下部井口7,如图4所示,所述上部井口6外侧螺栓连接有压环4和第一限位块12,所述下部井口7的采油通道13侧壁设有承载所述压环4和第一限位块12的第一凸台14,优选的,所述压环4与第一限位块12为斜面接触,所述压环4位于第一限位块12上方,优选的,所述上部井口6设置有密封圈,用于密封压环4与上部井口6之间的缝隙,所述压环4与下部井口7的采油通道13侧壁之间设有密封圈,增加连接处的密封性。

21.如图2及图5所示,所述下部井口7的采油通道13内设有套管悬挂器9,所述第一凸台14上设有第二凸台15,所述套管悬挂器9与第二凸台15之间设有坐封环17和密封装置10,如图6及图7所示,所述密封装置10设有第一支撑平台19,所述坐封环17设有第二支撑平台20,所述第二凸台15设有第一凹槽21,所述第二支撑平台20、第一凹槽21和第一支撑平台19组成空腔22,所述空腔22内设有锁紧环23,优选的,所述密封装置10两侧设有密封圈,所述密封装置10可相对第二凸台15滑动,所述套管悬挂器9设有支撑密封装置10的第三支撑平台24,所述下部井口7设有支撑套管悬挂器9的第四支撑平台25,所述坐封环17位于密封装置10顶部,所述坐封环17可相对第二凸台15滑动,所述第一凹槽21底面为竖直平面,所述第一凹槽21两侧面为倾斜平面,所述第一支撑平台19形状为水平面,所述锁紧环23可相对第一支撑平台19滑动,所述第二支撑平台20形状为倾斜平面与竖直平面结合的阶梯平面,所述第二支撑平台20顶部为倾斜平面,所述第二支撑平台20中部为竖直平面,所述第二支撑平台20底部为倾斜平面,所述锁紧环23可相对第二支撑平台20滑动,优选的,所述下部井口7、第一凸台14和第二凸台15为一体结构,优选的,所述密封装置10设置有内螺纹,套管悬挂器9卡在所述第四支撑平台25上,由于套管悬挂器9焊接有套管,套管悬挂器9受到自身重量和套管的重量影响,卡在第四平台上,阻止套管悬挂器9向下移动,所述第三支撑平台24位于第四支撑平台25上方,优选的,密封装置10设有通孔,坐封环17上安装有螺栓,螺栓卡合在密封装置10通孔内,密封装置10下移带动坐封环17下移,直至卡在第三支撑平台24上,此时锁紧环23位于所述第二支撑平台20、第一凹槽21和第一支撑平台19组成空腔22内,所述坐封环17可相对第二凸台15上下移动,所述锁紧环23可相对第一支撑平台19水平移动,坐封环17下移,所述第二支撑平台20挤压锁紧环23,使锁紧环23在第一支撑平台19上移动,并向第一凹槽21内移动,所述坐封环17上的螺栓移动至密封装置10的通孔的底端时,坐封环17将锁紧环23挤压入第一凹槽21内,此时锁紧环23卡入第一凹槽21内,锁紧环23依然与密封装置10的第一支撑平台19接触,第一凹槽21将锁紧环23位置锁紧,锁紧环23通过第一支撑平台19阻止密封装置10的上移,实现密封装置10上下方向的锁紧,不会发生移动,优选的,所述密封装置10两侧均设置有两个密封圈38,配合锁紧环23和坐封环17,可以将密封装置10压紧,使得密封装置10与套管悬挂器9紧密贴合,密封装置10与下部井口侧壁紧密贴合,从而是密封装置10上面的密封圈38发挥密封作用,实现上部井口6和下部井口7连接处

的密封。传统技术中通过顶丝对密封装置10定位,通过在井口2侧壁开孔,顶丝通过螺纹连接深入孔内,然后密封装置10设置有容纳顶丝端部的凹槽,从而实现密封装置10的定位,由于一个井口2需要多个顶丝对密封装置10定位,在多个井口2的情况下,顶丝的安装数量较多,安装难度较大,采用本技术方案中的密封装置10安装方式,能够省去在井口2上打孔,以及安装顶丝的过程,省时省力,便于安装,同时也通过密封装置10上面的密封圈38进一步对上部井口6和下部井口7的连接处进行密封,因为传统技术中的法兰与螺栓连接方式,不仅实现上部井口6和下部井口7的固定,还保证了上部井口6和下部井口7之间的密封,本技术方案通过坐封环17、锁紧环23和密封装置10实现了上部井口6和下部井口7的锁紧,通过坐封环17、锁紧环23和密封装置10及密封装置10上的密封圈38,实现了上部井口6和下部井口7之间的密封效果,完全能够替代传统技术中上部井口6与下部井口7通过法兰与螺栓固定的连接方式,也替代了传统技术中顶丝对密封装置10的定位。

22.如图3所示,所述采油树3包括管体27,所述管体27螺栓连接有平板闸阀5、节流阀31和安全阀30,所述管体27通过法兰螺栓连接有采油树帽28、压力表34和手动闸阀29,采用的整体式的采油树高度低,操作方便,节省每个阀的螺栓安装时间,减少外部泄露点,安全可靠,所述管体27底部采用油管头异径接头33,便于安装。

23.所述井口2顶部安装有油管37,所述井口2的采油通道13内设置有紧急套管悬挂器26,所述紧急套管悬挂器26安装在套管悬挂器9下方,优选的,所述紧急套管悬挂器26选用卡瓦悬挂器,卡瓦悬挂器可以有效保证管柱的下发与井口2的安装,一旦发生紧急套管卡住的情况,可以切割套管,安装紧急套管悬挂器26,所述紧急套管悬挂器26为滑动卡瓦悬挂器,所述滑动卡瓦悬挂器上设有导流槽,用于泥浆循环,卡瓦悬挂器卡瓦牙部分内外均设有卡槽,可限制卡瓦过度移动,损坏套管。

24.所述底座1连接有四个井口2,所述上部井口6固定连接有平板闸阀5和压力表34,所述下部井口7固定连接有球阀11。

25.优选的,所述上部井口6设有定位销孔和栽丝出口,所述定位销孔和栽丝出口之间设有控制管线出口块阀16,定位销孔用于定位油管悬挂器8在上部井口6中的位置,进而保证采油树3翼阀出口的方向固定,控制管线出口块阀16可以实现在无压力作用下拆装控制管线入口接头,更换快捷且安全可靠。

26.作为一种可选择的方式,套管悬挂器9底部设计有套管螺纹,方便与套管之间的连接与密封,同时上部同样设有套管螺纹用于套管悬挂器9的取送,可直接用套管作为取送工具,结构简单,方便操作。

27.本发明配合单筒多井眼集束化定向钻井技术以及表层分离技术,以更好的避免四个井口2的碰撞,提高开采效率,由于空间受限,采用的整体式井口结构,结构上紧凑,整体高度底,且采用内部锁紧机构,安全性相对更好,并没有外部泄露的情况,摒弃以往的扇形法兰结构,设计全螺栓的oec连接方式,可保证api6fa条规定的弯矩载荷和压力载荷,相比传统的单筒二井采油装置和单筒三井采油装置来说,由于需要在一个井眼中布置4口井进行生产,对空间的要求极为严格,采用了整体式井口结构,这种结构紧凑,整体高度低且占用空间小,可以满足单筒四井布置的需求,油套管悬挂器9全部采用芯轴式悬挂器,这种悬挂器在安装的过程中节省时间,且无需切割套管,安全可靠,采用内部锁紧式密封装置10,相比以往的顶丝激发结构,安全性高,密封可靠,无外部泄露点,对于以上悬挂器和密封装

置10,设计有专用的取送工具,节省安装时间,提高安装效率,套管悬挂器9和密封装置10可满足单行程取送的需求,进而再一次提高了安装的时间与效率,同时井口2可配套离线固井工具,大大提高固井的效率,节省固井的时间。

28.综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。