技术特征:

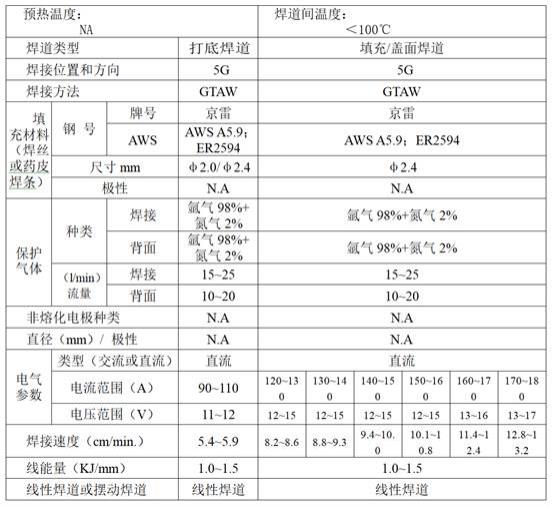

30mm的位置;e113)当管材采用横焊位置方式进行打底横焊时,将焊接时行进方向定义为前,采用逆时针方向左焊法施焊,在起弧点起弧,起始施焊位置取在起弧点后侧5-30mm位置,对称焊;e114)当板材采用平焊方式进行打底焊时,将焊接时行进方向定义为前,采用从中间向两边分段对称跳焊;e115)当板材采用横焊方式进行打底焊时,将焊接时行进方向定义为前,采用从中间向两边分段对称跳焊;e12)对坡口进行打底层焊缝焊接,打底焊共焊2层,每层一道,线性焊道,道间接头错开大于20mm;e2)坡口的填充层和盖面层焊接;e21)填充层和盖面层的每道焊缝熔覆金属按照打底焊的施焊方向施焊;线性焊道,压道焊,多层多道焊;熔池在坡口面两边停留时间比在焊缝中间停留时间长,每道焊缝宽度不超过焊材钢芯直径的3倍,后一道的熔覆金属接头与前一层和前一道熔覆金属的接头错开大于20mm,收弧填满弧坑,收弧处和道间缺陷不良的成型及时清理;e22)确定焊接工艺参数满足以下要求:焊接期间每道焊缝电弧起弧前,待道间温度≤100℃时再进行起弧焊接;当焊接电流120-130a,焊接电压12-15v时,焊接速度8.2-8.6cm/min;当焊接电流130-140a,焊接电压12-15v时,焊接速度8.8-9.3cm/min;当焊接电流140-150a,焊接电压12-15v时,焊接速度9.4-10cm/min;当焊接电流150-160a,焊接电压12-15v时,焊接速度8.2-8.6cm/min;当焊接电流160-170a,焊接电压13-16v时,焊接速度11.4-12.4cm/min;当焊接电流170-180a,焊接电压13-17v时,焊接速度12.8-13.2cm/min;正面保护气体流量15-25l/min;背面保护气体流量10-20l/min;每道焊缝热输出控制在1000j/mm至1500j/mm之间;e3)整个焊接过程中,起初焊枪磁嘴下部支撑在根部两边坡口面上,以此为支点,握紧焊把,手腕做均匀圆弧运动,带动焊把钨丝压帽轴向与支点的切线之间在70

°

~85

°

范围内,以磁嘴支点为顶点,钨极圧帽及氩弧弧柱做圆锥摆动和前进;随着焊缝的成形,磁嘴下部转而以红热的焊缝表面为支撑平稳的前移,焊缝根部的内凸高度控制在0-2mm范围内,仰焊部位焊丝端头送到坡口的根部,水平固定焊口从立上坡到平焊位置焊丝端头只给进到熔池边缘;e4)焊缝接头时的焊接方式为:从接头位置前10-20mm左右的坡口内起弧,然后向后移到接头缓坡位置上部,电弧在坡口两边停留时间比焊缝中间长以保证两边熔合,待熔池形成后,控制熔池大小逐渐给丝,铁水填满熔池两边熔合线边缘,然后向前移动使熔池前移,收弧电流衰减前填满弧坑;e5)焊接完成完整的每道焊缝或者每层焊缝后,在熔覆金属表面随机选取三个位置测量铁素体值,铁素体值要求控制在40%-60%范围内;f、焊接过程中对焊接的各客观因素进行检查;g、焊后检查。2.如权利要求1所述的一种超级双相钢工艺管道手工钨极氩弧焊接工艺方法,其特征在于:所述步骤b2将管材或者板材进行组对,包括以下分步骤:b21)背面保护气体室的装配:

b211)管材的保护气体室的装配:在管材焊缝两边距离焊缝300-400mm的管内壁分别安装一块进气堵板和一块出气堵板,进气堵板的中心和出气堵板的中心之间由钢丝和拉簧连接,进气堵板上还连接有钢丝和进气管,进气管设置在进气堵板六点附近的低点位置,出气堵板上设置有出气管,该出气管设置在出气堵板十二点附近的高点位置;b212)板材的背面保护气体室的装配:在板材的焊缝背面安装固定一个保护气体储槽,保护气体储槽的材质与母材相同,该保护气体储槽的一端为进气端板且低处设进气管,另一端为出气端板且高处设出气管,该进气管贯穿进气端板且一端伸入到保护气体槽内并用封板焊接密封,进气管与进气端板角焊缝密封焊,处于保护气体槽内的进气管上均匀布置φ1-φ2mm的出气孔,进气管上方覆盖厚度大于30mm的蓬松状金属丝,蓬松状金属丝表面覆盖有20-30目的金属网,该金属网固定在保护气体储槽内壁上,金属网距离母材焊缝坡口根部的距离大于30mm,该保护气体储槽边缘与焊缝母材之间固定后的缝隙,用无卤素污染的粘胶带封堵;b22)坡口焊缝的组对,包括以下步骤:b221)针对母材为管材的情况:当选择水平固定焊接方式进行焊接时,坡口焊缝组对的方式如下:管径d≤φ168.3mm时,管材钟点位置六点处的组对间隙为2.4-3.2mm,十二点处的组对间隙大于3.2-4.0mm;当d>φ168.3mm时,管材钟点位置六点处的组对间隙为3.2-4.0mm,十二点处的组对间隙大于3.2-4.0mm;当选择水平转动焊接方式或者横焊方式时,坡口焊缝组对间隙均匀且为3.2-4.0mm;b222)针对母材为板材的情况,当选择平焊方式进行焊接时,坡口焊缝组对间隙大于3.2-4.0mm;当选择横焊方式进行焊接时,坡口焊缝组对间隙均匀且为3.2-4.0mm。3.如权利要求2所述的一种超级双相钢工艺管道手工钨极氩弧焊接工艺方法,其特征在于:所述步骤c包括以下分步骤:c1)确定组对固定方式,选用点固块组对固定;c2)对于管材选用点固块组对固定时,点固块避开管材钟点位置的三、六、九、十二点位置,当管径d≤φ168.3mm时,点固块的数目为1-3个,且均布于避开点以外的管材圆周坡口面上;当管径d>φ168.3mm时,将焊缝圆周分为对称的2(n 2)段,其中n>1,点固块的数目2(n 2)-4个,其中n>1,且均布于避开点以外的管材圆周坡口面上;对于板材选用点固块组对固定时,点固块从焊缝长度的中点向两边均布,两点固块之间距离300-500mm;c3)检查点固焊缝质量:点固块两边点固焊缝厚度2-8mm,长度5-45mm,点固焊缝落在坡口面与点固块之间;c4)点固焊接完成后,用无卤素污染的粘胶带封堵坡口间隙,保护气体室焊前充气至排尽杂气。4.如权利要求3所述的一种超级双相钢工艺管道手工钨极氩弧焊接工艺方法,其特征在于:所述步骤e12对坡口进行打底层焊缝焊接的具体步骤为:e121)焊钳手把线跨过手臂后右手握住,从起弧点起弧,向后移动到起始施焊位置开始施焊;e122)以水平固定焊接方式对管材坡口打底层焊缝焊接:

e1221)对于管径d≤φ168.3mm,打底层焊缝仅需要分为对称的两段圆弧,一段以六点

→

三点

→

十二点,另一段以六点

→

九点

→

十二点所示的移动方向进行对称施焊;起弧前从起弧点将粘胶带撕掉一个小口;当以六点

→

三点

→

十二点的移动方向施焊时,在六点后面10-20mm的位置,用电弧从间隙的中间位置打穿钝边形成熔孔,熔化的铁水充盈在熔孔下部,熔孔上移,铁水冷却形成单面焊双面成型的打底焊缝,打底焊缝向前延伸遇到点固块前收弧,打磨清除点固块将焊缝端头打磨成缓坡形,在焊缝端头前10-20mm位置起弧,然后电弧移动到端头的缓坡接头,焊缝熔覆金属继续向三点和十二点方向延伸,在十二点附近收弧,形成第一段打底焊熔敷金属焊道;再以同样的焊接方式以六点

→

九点

→

十二点的移动方向施焊,在第一段打底焊熔敷金属焊道起焊端头前10-20mm位置起弧,再把电弧移到起焊端头的缓坡进行接头,然后向九点和十二点方向焊接,与第一段打底焊熔敷金属焊道收弧点进行接头,形成第二段打底焊熔敷金属焊道;e1222)对于管径d>φ168.3mm,采用分段对称焊接方法;其中,将焊缝圆周分为对称的2(n 2)段,其中n>1,从而形成了若干对中心对称的焊缝段;先从六点位置起弧后向九点方向移动,电弧后移10-20mm位置开始施焊,采用立向上焊接形成第一段打底焊熔敷金属焊道,在焊接的过程中若遇到点固块则在点固块前10mm收弧,打磨清除点固块,将第一段打底焊熔敷金属焊道的两个端头打磨成缓坡形;相对称的,以六点

→

三点

→

十二点移动方向施焊,在与第一段打底焊熔覆金属焊道收弧端头缓坡中心对称的位置附近撕开粘胶带小口起弧,待电弧稳定燃烧之后,再向后移动5-10mm开始焊接,熔池再向十二点位置移动,在与第一段打底焊熔覆金属焊道起弧端中心对称位置附近收弧,形成第二段打底焊熔敷金属焊道,打磨清除起弧点后面的点固块,将第二段打底焊熔敷金属焊道两个端头打磨成缓坡形;第一段打底焊熔敷金属焊道与第二段打底焊熔敷金属焊道对称;再以同样的焊接方式从第一段打底焊熔敷金属焊道起弧点端头前10-15mm位置起弧,向后移动与第一段打底焊熔敷金属焊道起弧点端头缓坡接头后,电弧再向三点位置移动立向上焊接形成第三段打底焊熔敷金属焊道,若遇到点固块则在点固块前10mm收弧;打磨清除点固块,将第三段打底焊熔敷金属焊道的收弧处打磨成缓坡形;相对称的,以六点

→

九点

→

十二点移动方向施焊,在与第三段打底焊熔覆金属焊道收弧端头缓坡中心对称的位置附近撕开粘胶带小口起弧,待电弧稳定燃烧之后,再向后移动5-10mm开始焊接,熔池再向十二点位置移动,在与第二段打底焊熔覆金属焊道收弧端缓坡上接头收弧,形成第四段打底焊熔敷金属焊道,打磨清除起弧点后面的点固块,将第四段打底焊熔敷金属焊道起弧端头打磨成缓坡形;第三段打底焊熔敷金属焊道与第四段打底焊熔敷金属焊道对称;以此类推,完成第一层打底焊熔敷金属焊道焊接;e1223)第二层打底焊的焊接方式与第一层打底焊相同,层间接头错开大于20mm,层间温度<100℃;e123)以水平转动焊接方式对管材坡口打底层焊缝焊接:采用逆时针方向左焊法施焊,线性焊道,压道焊,起始施焊位置取起弧点一点三十后侧10-20mm位置,撕开粘胶带小口后起弧,电弧稳定后开始焊接,遇到点固块时打磨清除,同时

将现有焊道起弧端头和收弧端头打磨成缓坡形;转动一圈后,电弧与打底焊缝起焊端点缓坡接头,形成整条打底焊熔敷金属焊道,打磨清理接头余高,清除低熔点杂质缺陷;e124)以横焊方式对管材坡口打底层焊缝焊接:采用逆时针方向左焊法施焊,线性焊道,压道焊,在施焊位置撕开粘胶带小口起弧,电弧后移10-20mm,然后再前移10mm开始焊接,遇到点固块时,打磨清除,同时将现有焊道起弧及收弧端头打磨成缓坡形;以同样的方法依次焊接,对称焊;电弧最后与打底焊缝起焊端点端头缓坡接头,形成整条打底焊熔敷金属焊道,打磨清理接头余高,清除低熔点杂质缺陷;e125)当板材采用平焊方式进行打底焊时;点固块从焊缝长度的中点向两边均布,两点固块之间距离300-500mm;第一层第一轮跳焊:在点固块之间的区域向两边对称跳焊;打磨清除全部点固块,将每条焊段两端头打磨成缓坡形;第一层第二轮跳焊:在第一轮焊段的间隔区域向两边进行对称跳焊,第二轮跳焊的每一焊段起弧点焊接端头与第一轮焊段收弧端头缓坡相接头;第二轮跳焊的每一焊段收弧弧点焊接端头与第一轮焊段起弧端头缓坡相接头;以同样的对称跳焊的方式形成第二层打底焊;e126)当板材采用横焊方式进行打底焊时,焊接方法与步骤e125相同;e127)焊接时若环境温度为-20℃-0℃时对管材或者板材的坡口周围进行预热,预热温度10-15℃;每层的焊道用铁素体检测仪随机检测3个点,控制铁素体测量值在40%-60%范围内,不合格返修重焊至合格。5.如权利要求4所述的一种超级双相钢工艺管道手工钨极氩弧焊接工艺方法,其特征在于:所述步骤a3选择工机具及配件具体为:a31)选用焊机型号为ws-400cel;a32)选用氩弧焊炬角度75

°‑

80

°

、手把导线直径为30-50mm

2 且长度为3-4m,铈钨极直径2.0mm 或2.4mm,铈钨极的尖端加工为锥度35

°‑

45

°

的圆锥台形,圆锥台形的小圆直径为0.8-1.0mm,铈钨极相对氩弧焊炬的瓷嘴的伸出长度为6-8mm。

技术总结

本发明公开了一种超级双相钢工艺管道手工钨极氩弧焊接工艺方法,属于焊接技术领域,包括以下步骤:A、焊前准备;B、将需要焊接的管材或者板材进行组对;C、将管材或板材的坡口焊缝进行点固焊;D、焊前对外界客观因素进行检查;E、坡口焊缝焊接:先焊接打底层焊缝两层,再焊接填充层及盖面层;F、焊接过程中对焊接的各客观因素进行检查;G、焊后检查。利用该焊接工艺方法焊接超级双相钢ASME SA-240M S32750焊缝时,焊缝成型美观,焊纹均匀,道间温度、焊接热输入量处于可控范围内,焊缝熔覆金属及热影响区母材铁素体含量值稳定,焊缝熔覆金属组织致密,焊接操作难度低。焊接操作难度低。焊接操作难度低。

技术研发人员:陈杰恒 沈斌强 方战华 王飞 何仲 喜鑫 陈益希 孔令宗 朱福生

受保护的技术使用者:江苏利柏特股份有限公司

技术研发日:2022.10.12

技术公布日:2022/11/8

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。