1.本发明属于多体动力学、人工智能领域,尤其是涉及一种基于人工智能的车辆动力学性能预测方法。

背景技术:

2.汽车在整车操稳性能、平顺性能开发过程中,通常会借助cae工具进行相关性能的计算机辅助计算,以在产品开发前期快速指导设计。目前比较主流的汽车动力学辅助工具为msc公司的adams,需要获取整车硬点信息、衬套、弹簧、减震器、缓冲块等弹性元件的特性参数、各零部件质量及转动惯量、整车质心等基本信息的基础上,建立整车动力学模型后进行操作稳定性、平顺性等相关指标的仿真分析;实际开发过程中,硬点的微调、或者弹性元件特性的更新更改,都需重新更新整车动力学模型并重新进行动力学仿真来获取基本信息更新后的性能。

技术实现要素:

3.有鉴于此,本发明旨在提出一种基于人工智能的车辆动力学性能预测方法,通过一套规定的训练方法训练神经网络模型,训练完成后,只要输入整车硬点、弹性元件特性数据、整车质心及质量信息,即可通过训练好的神经网络模型直接计算出动力学性能,大幅提升了开发效率。

4.为达到上述目的,本发明的技术方案是这样实现的:基于人工智能的车辆动力学性能预测方法,包括以下步骤:s1、在adams中先进行多体动力学某工况的基础分析,产生驱动文件,记录工况参数设置信息;s2、以整车硬点坐标、整车质心坐标、整车质量、减震器特性数据、减震弹簧特性数据、衬套特性数据、缓冲块特性数据作为变量,分别采用不同的规则进行抽样;s3、对步骤s2中所得的所有样本,依次在把每一组样本值更新至多元体动力学模型中,并进行计算、结果提取、指标计算后,得到该组样本对应的一个标签值;s4、步骤s3中的所有样本计算完成并提取结果、计算指标完成后,得到所有样本及每组样本对应的标签值,从而得到完整的训练集数据;s5、利用步骤s4得到训练数据,通过搭建四层全连接层神经网络模型;s6、基于步骤s5中搭建好的神经网络模型,以s4中得到的训练集数据进行模型训练,得到神经网络模型的所有权重系数。

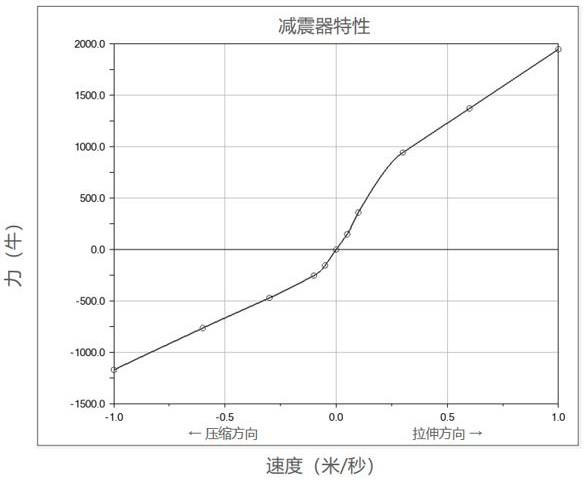

5.进一步的,在步骤s2中,整车硬点坐标、整车质心坐标、整车质量作为离散点,各点之间没有趋势关系,采用给定上限值、下限值,应用拉定超立方抽样方法,在各自区间上进行均匀撒点的方式进行抽样:其中,减震器特性数据、减震弹簧特性数据、衬套特性数据、缓冲块特性数据,由于其各点存在走势趋势,不能作为离散点处理,因此采用不同的抽样方法进行抽样。

6.进一步的,减震器抽样后的所有样本,满足活塞压缩过程中,阻尼力呈现压力,且活塞压缩速度越大,压力越大;活塞行程拉升过程中,阻尼力呈现拉力,且活塞拉升速度越大,拉力越大;当活塞速度为零时,阻尼力为零。

7.进一步的,减震弹簧抽样后,产生的弹簧刚度值位于期望的合理区间,以符合弹簧行程及弹簧力的限值。

8.进一步的,衬套抽样后的所有样本,衬套具有三个方向的刚度,对于每个方向的刚度特性曲线,其实际特性为:衬套在一个方向上的变形越大,呈现的反力越大,当衬套在某方向上无变形,则该方向上衬套呈现的力为零。

9.进一步的,缓冲块抽样后的所有样本,其只在受压时起作用,且随着受压变形量的增加,缓冲力增大,开始受压时,缓冲力增加幅度较小,随着变形的进一步增大,缓冲力显著增大。

10.进一步的,在步骤s4中,输入层的节点数等于变量数;隐藏层的激活函数选用最为常用的relu函数,输出层线性输出,不使用激活函数;输出层的节点数为1,即直接输出所预测的动力学性能指标值。

11.一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,所述处理器用于执行基于人工智能的车辆动力学性能预测方法。

12.一种服务器,包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行基于人工智能的车辆动力学性能预测方法。

13.一种计算机可读取存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现基于人工智能的车辆动力学性能预测方法。

14.相对于现有技术,本发明所述的基于人工智能的车辆动力学性能预测方法具有以下有益效果:本发明所述的基于人工智能的车辆动力学性能预测方法,只要对动力学某性能指标按所述方法训练完毕,即可在不建立动力学仿真模型的情况下,直接输入整车硬点坐标信息、整车质心信息、整车重量、减震器特性数据、减震弹簧特性数据、衬套特性数据、缓冲块特性数据,即可直接预测出该动力学性能指标值。大幅提升研发效率,降低动力学建模、计算等重复劳动。

附图说明

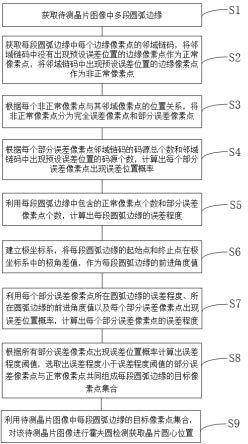

15.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例所述的减震器特性数据趋势规律示意图;图2为本发明实施例所述的减震弹簧特性数据趋势规律示意图(斜率不变,简化为一个刚度值);图3为本发明实施例所述的衬套特性数据趋势规律示意图;图4为本发明实施例所述的缓冲块特性数据趋势规律示意图;图5为本发明实施例所述的减震器特性的抽样区间及抽样示意图;图6为本发明实施例所述的减震弹簧特性的抽样区间及刚度取值范围示意图;

图7为本发明实施例所述的衬套特性的抽样区间及抽样示意(x方向)示意图;图8为本发明实施例所述的衬套特性的抽样区间及抽样示意(y方向)示意图;图9为本发明实施例所述的衬套特性的抽样区间及抽样示意(z方向)示意图;图10为本发明实施例所述的缓冲块特性的抽样区间及抽样示意图;图11为本发明实施例所述的四层全链接层神经网络模型示意图。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

17.下面将参考附图并结合实施例来详细说明本发明。

18.本发明针对车辆动力学性能开发过程中,整车硬点或者弹性元件等的更新,导致动力学模型反复更新并重复仿真产生的大量低效劳动及重复劳动的问题,通过提出一种基于人工智能的车辆动力学性能预测方法,可以实现在整车基本信息变化后,无需重复建模及重复进行仿真计算,直接得到新的动力学性能值,鉴于整车动力学指标众多,本发明所述方法就其中一种指标展开说明,具体如下:步骤一:基础计算产生驱动文件;针对特定指标,例如操稳性能中-角阶跃工况中-横摆角速度响应时间这个指标,首先在动力学仿真模型的基础上,进行角阶跃工况的计算,计算后产生该工况的分析驱动.xml文件,该文件中定义了角阶跃工况分析过程中的参数设置信息,方便在后面的步骤中对doe(试验设计)样本进行计算时直接调用该工况进行计算;其他工况及指标处理方法与此相同;步骤二:doe(试验设计)产生大量硬点样本数据、整车质心样本数据、整车重量样本数据;硬点数据、整车质心、整车重量信息等离散点之间无趋势变化关系,因此用常规方法抽样:1)整车硬点的doe(试验设计)抽样、整车质心的抽样;包含x,y,z三个维度的变化,因此每个点三维坐标点都作为变量进行抽样,抽样过程中,在原动力学模型硬点、质心三维坐标的基础上,给予变化上限、变化下限,直接调用拉丁超立方抽样工具在变化区间上均匀撒点抽样;2)整车重量抽样;整车重量作为一个单独的变量,采用硬点坐标相同的方法进行抽样,参与整个变量空间的撒点及抽样过程;3)表1中展示了硬点、整车质心、整车重量数据的抽样过程,即假设原始数据都为100,并给予10%的上、下限变化范围时,抽样时各样本变量的取值范围;步骤三:doe(试验设计)产生大量弹性元件样本数据;由于弹性元件的特性数据间具有变化趋势特性,弹性元件特性上的离散点之间彼此具有一定的关联及趋势变化,减震器、减震弹簧、衬套、缓冲块各弹性元件特性数据的具体趋势变化分别见图1至图4。因此,对于减震器、减震弹簧、衬套、缓冲块的特性数据,不能再使用与整车硬点抽样相同的方法,必须区别对待:1)减震器特性数据的抽样;减震器的实际特性见图1,具体表现为:活塞压缩过程中,阻尼力呈现压力,且活塞压缩速度越大,压力越大;活塞行程拉升过程中,阻尼力呈现拉力,且活塞拉升速度越大,拉力越大;当活塞速度为零时,阻尼力为零;由于减震器的上述特

性,对于减震器特性数据的抽样要遵循以上规律,使所有的减震器特性样本数据具备以上所述变化规律,如图5所示,展示了减震器特性数据的一组合格的抽样结果;2)减震弹簧特性数据的抽样;减震弹簧的实际特性见图2,具体表现为:减震弹簧的刚度为定值,因此弹簧的特性数据可以直接简化为一个刚度值,而无需基于弹簧原始特性数据,抽出所有的弹簧特性特征点;抽样过程中需给定刚度变化的特定范围,在该特定范围内随机生成弹簧的刚度值,如图6展示了弹簧刚度变化范围的确定方法,通过在原有刚度曲线的基础上设置上下限区间,分别找出上下限区间内,过零点且斜率最小的辅助线,以及过零点斜率最大的辅助线,则弹簧刚度变化的特定范围的下限值为该最小斜率,弹簧刚度的特定范围的上限值为该最大斜率;3)衬套特性数据的抽样;衬套的实际特性见图3,具体表现为:衬套具有三个方向的刚度,衬套在一个方向上的变形越大,呈现的反力越大,当衬套在某方向上无变形,则该方向上衬套呈现的力为零;由于衬套的上述特性,对于衬套特性数据的抽样要遵循以上规律,使得所有衬套样本数据具备以上所述变化规律,如图7-图9所示,分别展示了衬套三个方向的特性数据的一组合格的抽样结果;4)缓冲块特性数据的抽样;缓冲块的实际特性见图4,具体表现为:缓冲块只在受压时起作用,且随着受压变形量的增加,缓冲力增大。开始受压时,缓冲力增加幅度较小,随着变形的进一步增大,缓冲力显著增大;由于缓冲块的上述特性,对于缓冲块数据的抽样要遵循以上规律,使得所有缓冲块样本数据具备以上所述变化规律,如图10所示,展示了缓冲块特性数据的一组合格的抽样结果;;步骤四:对所有的doe(试验设计)样本变量数据进行拼接;对于整车而言,一个样本应为所有变量的一组值的组合,由于硬点变量、整车质心、整车重量、弹性元件特性值(减震器特性、减震弹簧特性变量、衬套特性变量、缓冲块特性变量)基于不同的设计规则分别进行抽样,抽样后需要将所有样本拼接起来,形成完整样本;步骤五:对所有拼接好的doe(试验设计)样本数据进行adams仿真计算;经过上述步骤四只是获取了所有样本数据,每一组样本所对应模型,其角阶跃工况-横摆角速度响应时间的标签数据依然未知,因此需要基于所有doe(试验设计)样本,分别更新adams动力学模型进行计算,产生所有样本的计算结果;步骤六:提取所有样本的计算结果并提取指标作为样本对应的标签数据;经过上述步骤五只是产生了所有样本的计算结果.res文件,需要从.res文件中将横摆角速度及时间数据提取出来,并依据国标计算横摆角速度响应时间;经过该过程,将获取到所有样本对应的横摆角速度响应时间值,将该值作为样本对应标签值添加至原所有样本数据,形成完整数据集训练数据;步骤七:搭建四层全链接神经网络模型进行训练;鉴于本文所述性能预测属于线性回归问题,而不属于逻辑回归问题,而三层神经网络即可训练并模拟出任意连续函数用来解决线性回归问题,因本文所述方法涉及整车变量至少成百上千个,输入较多,因此多加一层网络进行降维及过渡,采用并搭建四层全链接神经网络模型,见图11;步骤八:训练完毕,进行动力学性能预测;基于上述步骤六的数据集、上述步骤七的神经网络模型,进行监督学习模型训练,可以获取到神经网络模型的所有权重系数,用以封装成动力学性能预测系统;

通过上述步骤一至步骤八,可实现动力学性能的训练及预测,实现无需建立或者更新动力学仿真模型,直接输入整车硬点数据、整车质心、整车重量、弹性元件特性数据,即可直接预测产生需要的性能指标值;本文公开一种基于人工智能的车辆多体动力学性能预测方法;s1、在adams中先进行多体动力学某工况的基础分析,产生驱动文件,记录工况参数设置信息;s2、以整车硬点坐标、整车质心坐标、整车质量、减震器特性数据、减震弹簧特性数据、衬套特性数据、缓冲块特性数据作为变量,分别采用不同的规则进行抽样;其中,整车硬点坐标、整车质心坐标、整车质量作为离散点,各点之间没有趋势关系,采用给定上限值、下限值,应用拉定超立方抽样方法,在各自区间上进行均匀撒点的方式进行抽样,见表1;其中,减震器特性数据、减震弹簧特性数据、衬套特性数据、缓冲块特性数据,由于其各点存在走势趋势,见图1-图4,因此不能作为离散点处理。因此采用不同的抽样方法进行抽样;使达到:减震器抽样后的所有样本,满足活塞压缩过程中,阻尼力呈现压力,且活塞压缩速度越大,压力越大;活塞行程拉升过程中,阻尼力呈现拉力,且活塞拉升速度越大,拉力越大;当活塞速度为零时,阻尼力为零,减震器特性数据抽样示意见图5;使达到:减震弹簧抽样后,产生的弹簧刚度值位于期望的合理区间,以符合弹簧行程及弹簧力的限值,减震弹簧刚度值选取方法示意见图6;使达到:衬套抽样后的所有样本,衬套具有三个方向的刚度,对于每个方向的刚度特性曲线,其实际特性为:衬套在一个方向上的变形越大,呈现的反力越大,当衬套在某方向上无变形,则该方向上衬套呈现的力为零,衬套三个方向的特性数据抽样示意分别见图7-图9;使达到:缓冲块抽样后的所有样本,其只在受压时起作用,且随着受压变形量的增加,缓冲力增大。开始受压时,缓冲力增加幅度较小,随着变形的进一步增大,缓冲力显著增大,缓冲块的特性数据的抽样示意见图10; s3、对所得的所有样本,依次在把每一组样本值更新至多元体动力学模型中,并进行计算、结果提取、指标计算(例如角阶跃工况-横摆角速度响应时间)后,可得该组样本对应的一个标签值; s4、所有样本计算完成并提取结果、计算指标完成后,可得到所有样本及每组样本对应的标签值(指标值)。得到完整的训练集数据;s5、得到大量、完整的训练数据,在此前提下通过搭建四层全连接层神经网络模型,见图11,其特点如下;其一:输入层的节点数等于变量数;其二:由于本文所述动力学性能训练及预测方法,属于线性回归问题,因此隐藏层的激活函数选用最为常用的relu函数,输出层线性输出,不使用激活函数;其三:输出层的节点数为1,即直接输出所预测的动力学性能指标值;其四:中间两个隐藏层起到过渡、及引入非线性的作用,隐藏层节点数依次降低,使输入层的节点数与输出层的节点数量之间跨度不要太大,提升神经网络模型结构的层级

质量;s6、基于搭建好的神经网络模型,以得到的训练集数据进行模型训练,可以得到神经网络模型的所有权重系数。即可实现对动力学性能进行预测的目的。

19.同时在本方案中,硬点坐标、整车质心坐标、整车质量的抽样过程如下表1所示:表1本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及方法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

20.在本技术所提供的几个实施例中,应该理解到,所揭露的方法和系统,可以通过其它的方式实现。例如,以上所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。上述单元可以是或者也可以不是物理上分开的,作为单元显示的部件

可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本发明实施例方案的目的。

21.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

22.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。