1.本发明涉及一种功能性材料和其制造方法。更详细而言,涉及具有防止霉菌的增殖的防霉作用、杀伤微生物(例如,细菌)的杀菌作用等的功能性材料和其制造方法。

背景技术:

2.已知蜻蜓和蝉的羽翼以及黑硅等的纳米级的微细的凹凸结构具有杀伤细菌的杀菌作用。近年来,基于这种见解,正在积极开发具有杀菌作用的功能性材料。

3.例如在专利文献1中,示出涉及具有杀菌作用的合成高分子膜的发明。专利文献1中所示出的合成高分子膜的表面形成有多个纳米柱,这些纳米柱的宽度在20[nm]至500[nm]的范围内。

[0004]

[先前技术文献]

[0005]

(专利文献)

[0006]

专利文献1:日本专利第6411962号

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

如上所述,专利文献1中所示出的功能性材料是假设将树脂材料作为基材,而针对将铝或锌等金属材料作为基材并对其表面赋予杀菌作用未充分地进行研究。

[0009]

本发明的目的在于提供一种功能性材料和其制造方法,所述功能性材料以金属为基材,具有防霉作用、杀菌作用和抗病毒作用中的至少一种。

[0010]

[解决问题的技术手段]

[0011]

(1)本发明的功能性材料(例如,后述的功能性材料1)的特征在于,包括:金属基材(例如,后述的金属材料2);和,磷酸锌膜(例如,后述的功能膜3),形成在所述金属基材的表面(例如,后述的锌层25)上;并且,在所述磷酸锌膜上形成有微米级的凹凸,所述功能性材料具有防霉作用、杀菌作用和抗病毒作用中的至少一种。

[0012]

(2)在这种情况下,优选的是,在所述磷酸锌膜上形成的凸部的间隔在0.5[μm]至50.0[μm]的范围内。

[0013]

(3)在这种情况下,优选的是,所述凸部的间隔在0.5[μm]至6.0[μm]的范围内,具有杀菌作用。

[0014]

(4)在这种情况下,优选的是,所述凸部的间隔在2.7[μm]至50.0[μm]的范围内,具有防霉作用。

[0015]

(5)在这种情况下,优选的是,所述凸部的间隔在0.5[μm]至1.5[μm]的范围内,具有抗病毒作用。

[0016]

(6)在这种情况下,优选的是,在所述磷酸锌膜上形成的凹部的面积在0.05[μm2]至1400[μm2]的范围内。

[0017]

(7)在这种情况下,优选的是,所述凹部的面积在0.05[μm2]至31.0[μm2]的范围内,

具有杀菌作用。

[0018]

(8)在这种情况下,优选的是,所述凹部的面积在0.05[μm2]至2.0[μm2]的范围内,具有抗病毒作用。

[0019]

(9)本发明的具有防霉作用、杀菌作用和抗病毒作用中的至少一种的功能性材料的特征在于,对金属基材实施磷酸锌化学转化处理,在所述金属基材的表面上形成具有微米级的凹凸的磷酸锌膜。

[0020]

(发明的效果)

[0021]

(1)本发明的功能性材料包括金属基材和形成在所述金属基材的表面上的磷酸锌膜,在所述磷酸锌膜上形成有微米级(具体而言,是约1[μm]至约1000[μm]左右)的凹凸。根据本发明,与不具有如上所述的微米级的凹凸的金属基材相比,可以强化防霉作用、杀菌作用和抗病毒作用中的至少一种。

[0022]

(2)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凸部的间隔设为0.5[μm]至50.0[μm]的范围内,可以赋予更强的防霉作用。

[0023]

(3)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凸部的间隔设为0.5[μm]至6.0[μm]的范围内,除了更强的防霉作用以外,还可以赋予杀菌作用。

[0024]

(4)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凸部的间隔设为2.7[μm]至50.0[μm]的范围内,可以赋予更强的防霉作用。

[0025]

(5)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凸部的间隔设为0.5[μm]至1.5[μm]的范围内,可以赋予灭活病毒的抗病毒作用。

[0026]

(6)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凹部的面积设为0.05[μm2]至1400[μm2]的范围内,可以赋予更强的防霉作用。

[0027]

(7)根据本发明的防霉材料,通过将在磷酸锌膜上形成的凹部的面积设为0.05[μm2]至31.0[μm2]的范围内,除了更强的防霉作用以外,还可以赋予杀菌作用。

[0028]

(8)根据本发明的功能性材料,通过将在磷酸锌膜上形成的凹部的面积设为0.05[μm2]至2.0[μm2]的范围内,可以赋予抗病毒作用。

[0029]

(9)在本发明的具有防霉作用、杀菌作用和抗病毒作用中的至少一种的功能性材料的制造方法中,通过在金属基材上实施磷酸锌化学转化处理,而在金属基材的表面上形成具有微米级的凹凸的磷酸锌膜。由此,可以利用简易的步骤在金属基材的表面上形成具有防霉作用、杀菌作用和抗病毒作用中的至少一种的磷酸锌膜。

附图说明

[0030]

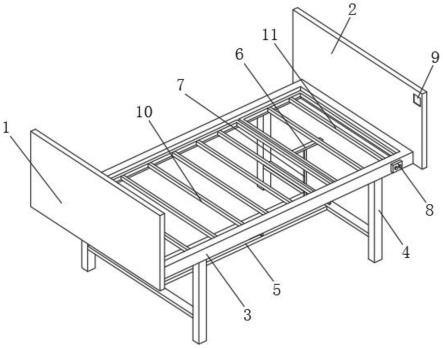

图1是绘示本发明的第一实施方式的功能性材料的构造的立体图。

[0031]

图2是示意性地绘示功能性材料的制造工艺的图。

[0032]

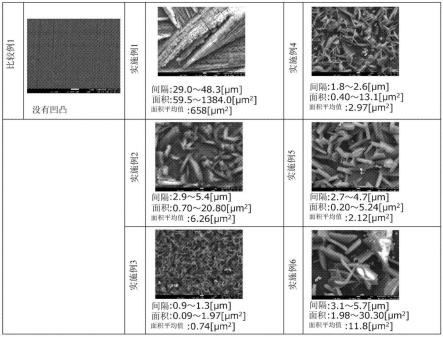

图3是绘示比较例1和实施例1~6的功能膜的表面的利用扫描电子显微镜(scanning electron microscope;sem)形成的sem图像的图。

[0033]

图4是用于说明计算邻接的凸部的间隔的步骤的图。

[0034]

图5是绘示针对比较例1和实施例1~6的第一杀菌试验、第二杀菌试验和防霉试验的结果的图。

[0035]

图6a是进行浮游病毒抑制性能评价试验时使用的试验装置的俯视图。

[0036]

图6b是进行浮游病毒抑制性能评价试验时使用的试验装置的侧视图。

[0037]

图7是试验品的剖视图。

[0038]

图8a是绘示对浮游病毒的自然衰减进行评价的步骤的试验工艺表。

[0039]

图8b是绘示对浮游病毒的试验品的抑制性能进行评价的步骤的试验工艺表。

[0040]

图9是绘示装配有实施例7的功能性材料的试验品和装配有实施例8的功能性材料的试验品带来的各时间的浮游病毒减少率的变化的图。

[0041]

图10是绘示抗病毒性试验中使用的试验装置的构造的图。

具体实施方式

[0042]

<第一实施方式>

[0043]

以下,参照附图对本发明的第一实施方式的功能性材料和其制造方法进行说明。

[0044]

图1是绘示本实施方式的功能性材料1的构造的立体图。功能性材料1包括平板状的金属基材2和形成在该金属基材2的表面上的功能膜3。

[0045]

金属基材2包括铝基材21和形成在该铝基材21的表面上的锌层25。此外,图1中绘示将在铝基材21的表面上形成锌层25而得的基材设为金属基材2的情况,但本发明不限于此。也可以将表面上未形成锌层25的铝基材21设为金属基材2。

[0046]

铝基材21是由铝或者以铝为主成分而包含铜、锰、硅、镁、锌和镍等的铝合金等构成的平板状的板材。此外,以下,针对将铝基材21设为由铝或者铝合金构成的平板状的板材的情况进行说明,但本发明不限于此。铝基材21的形状不限于平板状,也可以是符合用途的任何形状。

[0047]

锌层25是形成在铝基材21的表面上的以锌为主成分的膜。该锌层25例如是通过对铝基材21实施已知的镀锌处理来形成。

[0048]

功能膜3形成在金属基材2的表面上,即锌层25的表面上。功能膜3为磷酸锌膜,在其表面上形成有无数微米级(具体而言是1[μm]至1000[μm]的范围内)的微细且不规则的形状的凹凸。形成在功能膜3上的无数凸部的形状为刃状,其俯视中的朝向不规则。在功能膜3上形成有作为由这些多个凸部划分的凹状的空间的无数凹部。邻接的凸部的俯视中的间隔,换言之,俯视中的凹部的一边的长度为微米级。另外,如后续详细说明,功能膜3除了具有防止霉菌的增殖的防霉作用以外,根据凸部的间隔还具有杀伤微生物(例如,细菌)的杀菌作用。

[0049]

此外,图1中绘示将在铝基材21的表面上形成锌层25而得的基材设为金属基材2,并在该金属基材2的表面上,即锌层25的表面上,形成了功能膜3的情况,但本发明不限于此。如后述的实施例3~8,功能膜也可以直接形成在铝基材的表面上。

[0050]

此外,在本发明中,将杀伤细菌的功能称为杀菌作用,将防止霉菌的增殖的功能称为防霉作用,将灭活病毒的功能称为抗病毒作用。以下,也将与后述的比较例1的材料相比时具有更强的杀菌作用的功能性材料称为杀菌材料。也将与比较例1的材料相比时具有更强的防霉作用的功能性材料称为防霉材料。另外,也将与比较例1的材料相比时具有更强的杀菌作用和防霉作用的功能性材料称为杀菌/防霉材料。另外,也将与比较例1的材料相比时具有更强的抗病毒作用的功能性材料称为抗病毒材料。

[0051]

图2是示意性地绘示功能性材料1的制造工艺的图。如图2中所示,功能性材料1是

通过实施镀锌处理、清洗处理和磷酸锌化学转化处理来制造。更具体而言,包括:准备作为原料的铝基材21的工艺;通过在所准备的铝基材21上实施已知的镀锌处理(例如,电解镀锌处理),而在铝基材21的表面上形成锌层25,制造金属基材2的工艺;清洗该金属基材2来进行脱脂和水洗的工艺;通过将清洗后的金属基材2浸渍在表面调整液中,而在其表面上附着触发结晶的核的表面调整工艺;及,通过实施磷酸锌化学转化处理,在锌层25的表面上形成作为具有微米级的凹凸的磷酸锌膜的功能膜3的工艺,所述磷酸锌化学转化处理是使经过表面调整工艺的金属基材2与磷酸锌处理液接触规定时间。如图2的下部中所示,通过改变表面调整工艺中使用的表面调整液的浓度,可以使在功能膜3上形成的凹凸在粗糙与精细之间变化。如后述的实施例3~8所示,将功能膜直接形成在铝基材的表面上的基材不进行上述镀锌处理,而经过以下工艺来制造:对金属基材(铝基材)21进行清洗、脱脂和水洗的工艺;通过将清洗后的金属基材2浸渍在表面调整液中,而在其表面上附着触发结晶的核的表面调整工艺;及,通过实施磷酸锌化学转化处理,在金属基材2的表面上形成作为具有微米级的凹凸的磷酸锌膜的功能膜3的工艺,所述磷酸锌化学转化处理是使经过表面调整工艺的金属基材2与磷酸锌处理液接触规定时间。此外,经过以上所述的制造工艺而形成在金属基材2的表面上的功能膜3至少不能用手剥离。

[0052]

此外,图2的下部中绘示使用扫描电子显微镜拍摄的功能膜3的表面的sem图像的一个例子。更具体而言,图2的下部中绘示使用不同浓度的表面调整液实施磷酸锌化学转化处理时功能膜3的表面的sem图像。如图2中所示,存在表面调整液的浓度越高在功能膜3上形成的凹凸越细的倾向。

[0053]

接下来,针对为了验证本实施方式的功能性材料1的杀菌作用和防霉作用而进行的第一杀菌试验、第二杀菌试验和防霉试验的内容、以及这些试验中使用的比较例1、和实施例1~6进行说明。

[0054]

图3是绘示利用扫描电子显微镜扩大拍摄比较例1和实施例1~6的功能膜的表面而得的sem图像的图。另外,图3中绘示各sem图像的倍率、以及功能膜的表面上形成的多个凸部中的邻接的凸部的间隔[μm]的最小值和最大值。

[0055]

图4是用于说明计算邻接的凸部的间隔的步骤的图。

[0056]

如图4中所示,在功能膜3的表面上形成有朝向不规则的无数刃状的凸部31(图4中看起来明亮的部分)。因此,在功能膜3的表面上形成有作为由这些多个凸部31划分的凹状的空间的无数凹部32(图4中看起来昏暗的部分)。

[0057]

在本发明中,将俯视中的凹部32的一边的长度定义作邻接的凸部31的俯视中的间隔。更具体而言,将在功能膜3的表面上形成的各凹部32的俯视中的形状视为能够定义长边方向ld和与其正交的短边方向sd的形状(例如,矩形状或椭圆状等),对这些凹部32定义长边方向ld和与其正交的短边方向sd,并且,将沿着这些长边方向ld和短边方向sd的凹部32的长度定义作邻接的凸部31的间隔。另外,在以上所述的定义下,计算各凹部32的沿着长边方向ld和短边方向sd的长度,并将沿着短边方向sd的长度的最小值设为凸部31的间隔的最小值,将沿着长边方向ld的长度的最大值设为凸部31的间隔的最大值。

[0058]

<比较例1>

[0059]

在上述试验中,将未实施如上所述的镀锌处理和磷酸锌化学转化处理的铝基材设为比较例1。另外,作为铝基材,使用了a1000系。如图3中所示,由于比较例1的功能性材料未

经过镀锌处理和磷酸锌化学转化处理,因此其表面大致平坦,未形成凹凸。

[0060]

<实施例1>

[0061]

在上述试验中,将以下功能性材料设为实施例1:所述功能性材料是将与比较例1中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并经过参照图2说明的制造工艺而制造。更具体而言,在实施例1中,作为磷酸锌处理液,使用了日本帕卡濑精(nihon parkerizing)股份有限公司制造的“菲利考特(fericoat)7”。如图3中所示,在实施例1的功能膜上形成的凸部的间隔在29.0[μm]至48.3[μm]的范围内。另外,凹部的面积在59.5[μm2]至1384.0[μm2]的范围内。另外,凹部的面积的平均值为658[μm2]。

[0062]

<实施例2>

[0063]

在上述试验中,将以下功能性材料设为实施例2:所述功能性材料是将与比较例1中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并经过参照图2说明的制造工艺而制造。更具体而言,在实施例2中,作为磷酸锌处理液,使用了日本帕卡濑精股份有限公司制造的“帕鲁邦德(palbond)880”。即,实施例1与实施例2中磷酸锌处理液的成分不同。如图3中所示,在实施例2的功能膜上形成的凸部的间隔在2.9[μm]至5.4[μm]的范围内。即,在实施例2的功能膜上形成的凸部的间隔比在实施例1的功能膜上形成的凸部的间隔短,另外,间隔的不均也小。另外,凹部的面积在0.70[μm2]至20.80[μm2]的范围内。另外,凹部的面积的平均值为6.26[μm2]。

[0064]

<实施例3>

[0065]

在上述试验中,将以下功能性材料设为实施例3:所述功能性材料是将与比较例1中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并在不实施图2中所示的镀锌处理的情况下对该铝基材直接实施磷酸锌化学转化处理而制造。更具体而言,在实施例3中,作为磷酸锌处理液,使用了日本帕卡濑精股份有限公司制造的“pb-la37”。即,实施例3与实施例1、2的不同方面在于,未实施镀锌处理,并且磷酸锌处理液的成分不同。另外,将表面调整工艺中使用的表面调整液的浓度设为了3g/l。如图3中所示,在实施例3的功能膜上形成的凸部的间隔在0.9[μm]至1.3[μm]的范围内。即,在实施例3的功能膜上形成的凸部的间隔比在实施例1的功能膜上形成的凸部的间隔短,另外,间隔的不均也小。另外,凹部的面积在0.09[μm2]至1.97[μm2]的范围内。另外,凹部的面积的平均值为0.74[μm2]。

[0066]

<实施例4>

[0067]

在上述试验中,将以下功能性材料设为实施例4:所述功能性材料是将与比较例1中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并在不实施图2中所示的镀锌处理的情况下对该铝基材直接实施磷酸锌化学转化处理而制造。更具体而言,在实施例4中,作为磷酸锌处理液,使用了日本帕卡濑精股份有限公司制造的“pb-la37”。即,实施例4与实施例3中磷酸锌处理液的成分相同。另外,将表面调整工艺中使用的表面调整液的浓度设为了比实施例3的浓度低的1g/l,并使晶体尺寸比实施例3大。如图3中所示,在实施例4的功能膜上形成的凸部的间隔在1.8[μm]至2.6[μm]的范围内。即,在实施例4的功能膜上形成的凸部的间隔比在实施例2的功能膜上形成的凸部的间隔长,另外,间隔的不均也大。另外,凹部的面积在0.40[μm2]至13.1[μm2]的范围内。另外,凹部的面积的平均值为2.97[μm2]。

[0068]

<实施例5>

[0069]

在上述试验中,将以下功能性材料设为实施例5:所述功能性材料是将与比较例1

中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并在不实施图2中所示的镀锌处理的情况下对该铝基材直接实施磷酸锌化学转化处理而制造。更具体而言,在实施例5中,作为磷酸锌处理液,使用了日本帕卡濑精股份有限公司制造的“pb-la37”。即,实施例5与实施例3、4中磷酸锌处理液的成分相同。另外,将表面调整工艺中使用的表面调整液的浓度设为了与实施例4相同的1g/l,进而通过在增加了化学转化处理的涂膜成分的条件下,进行化学转化处理,而进一步加大了晶体尺寸。如图3中所示,在实施例5的功能膜上形成的凸部的间隔在2.7[μm]至4.7[μm]的范围内。即,在实施例5的功能膜上形成的凸部的间隔比在实施例4的功能膜上形成的凸部的间隔长,另外,间隔的不均也大。另外,凹部的面积在0.20[μm2]至5.24[μm2]的范围内。另外,凹部的面积的平均值为2.12[μm2]。

[0070]

<实施例6>

[0071]

在上述试验中,将以下功能性材料设为实施例6:所述功能性材料是将与比较例1中所使用的铝基材相同的铝基材(即,a1000系)作为材料,并在不实施图2中所示的镀锌处理的情况下对该铝基材直接实施磷酸锌化学转化处理而制造。更具体而言,在实施例6中,作为磷酸锌处理液,使用了日本帕卡濑精股份有限公司制造的“pb-la37”。即,实施例6与实施例3~5中磷酸锌处理液的成分相同。另外,将表面调整工艺中使用的表面调整液的浓度设为了与实施例4、5相同的1g/l,进而通过在增加了化学转化处理的涂膜成分的条件下,进行化学转化处理,而进一步加大了晶体尺寸。如图3中所示,在实施例6的功能膜上形成的凸部的间隔在3.1[μm]至5.7[μm]的范围内。即,在实施例6的功能膜上形成的凸部的间隔比在实施例5的功能膜上形成的凸部的间隔长,另外,间隔的不均也大。另外,凹部的面积在1.98[μm2]至30.3[μm2]的范围内。另外,凹部的面积的平均值为11.8[μm2]。

[0072]

<第一杀菌试验>

[0073]

在第一杀菌试验中,在比较例1和实施例1~6中验证了杀伤作为革兰氏阴性菌的大肠杆菌的功能。更具体而言,针对比较例1的功能性材料和实施例1~6的功能性材料对大肠杆菌的杀菌作用,更具体而言,针对将菌体滴加至功能膜后经过24小时后的活菌数(个/cm2),利用依据日本工业标准(japanese industrial standards)jis 2801的方法进行了测定。

[0074]

图5是绘示第一杀菌试验、后述的第二杀菌试验和后述的防霉试验的结果的图。如图5中所示,比较例1的经过0小时后的活菌数的常用对数值为4.29,经过24小时后的活菌数的常用对数值为2.53。实施例1的经过0小时后的活菌数的常用对数值为4.27,经过24小时后的活菌数的常用对数值为2.50。实施例2的经过0小时后的活菌数的常用对数值为4.29,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例3的经过0小时后的活菌数的常用对数值为4.23,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例4的经过0小时后的活菌数的常用对数值为4.23,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例5的经过0小时后的活菌数的常用对数值为4.23,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例6的经过0小时后的活菌数的常用对数值为4.23,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。因而,验证了这些实施例2~6的功能性材料与比较例1的功能性材料相比,具有更强的杀菌作用,可以用作对作为革兰氏阴性菌的大肠杆菌具有杀菌作用的杀菌材料。

[0075]

此外,实施例1~6的功能膜均未在杀菌试验后剥离。因而,也验证了实施例1~6的

功能性材料中的磷酸锌膜即功能膜具有足够的强度。

[0076]

<第二杀菌试验>

[0077]

在第二杀菌试验中,以比较例1和实施例1~6为对象验证了杀伤作为革兰氏阳性菌的金黄色葡萄球菌的功能。更具体而言,针对比较例1的功能性材料和实施例1~6的功能性材料对金黄色葡萄球菌的杀菌作用,更具体而言,针对将菌体滴加至功能膜后经过24小时后的活菌数(个/cm2),利用依据jis2801的方法进行了测定。

[0078]

如图5中所示,进行第二杀菌试验的结果是,比较例1的经过0小时后的活菌数的常用对数值为4.25,与此相对,经过24小时后的活菌数的常用对数值为1.97。实施例1的经过0小时后的活菌数的常用对数值为4.23,与此相对,经过24小时后的活菌数的常用对数值为1.94。实施例2的经过0小时后的活菌数的常用对数值为4.24,与此相对,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例3的经过0小时后的活菌数的常用对数值为4.11,与此相对,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例4的经过0小时后的活菌数的常用对数值为4.11,与此相对,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例5的经过0小时后的活菌数的常用对数值为4.11,与此相对,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。实施例6的经过0小时后的活菌数的常用对数值为4.11,与此相对,经过24小时后的活菌数的常用对数值为检测极限值(-0.20)以下。因此,验证了:实施例2~6的功能性材料与比较例1的功能性材料相比,具有更强的杀菌作用,可以用作对作为革兰氏阳性菌的金黄色葡萄球菌具有较强的杀菌作用的杀菌材料。

[0079]

<防霉试验>

[0080]

在防霉试验中,以比较例1和实施例1~6为对象验证了防止六种霉菌孢子的增殖的功能。更具体而言,以达到规定浓度的方式制作六种霉菌孢子,更具体而言是aspergillus niger nbrc 105649(黑曲霉)、penicillium pinophilum nbrc 100533(嗜松青霉)、paecilomyces variotii nbrc 107725(宛氏拟青霉)、trichoderma virens nbrc 6355(绿木霉)/chaetomium globosum nbrc 6347(球毛壳霉)、cladosporium sphaerospermum nbrc 6348(球孢枝孢霉)的孢子悬浮液,在功能膜的表面上将该孢子悬浮液培养4周时间,以规定间隔目视或者借助显微镜并利用依据jis 2911的方法来测定菌丝有无生长。此外,在图5中,当在肉眼和显微镜下确认不到霉菌的发育时,将发育状态设为0;当虽然用肉眼确认不到霉菌的发育但在实体显微镜下可以明确确认时,将发育状态设为1;当用肉眼确认到霉菌的发育,而发育部分的面积小于试样的总面积的25%时,将发育状态设为2;当用肉眼确认到霉菌的发育,而发育部分的面积为试样的总面积的25%异常且小于50%时,将发育状态设为3;当菌丝发育良好,发育部分的面积为试样的总面积的50%以上时,将发育状态设为4;当菌丝的发育剧烈,覆盖试样整个面时,将发育状态设为5。

[0081]

如图5中所示,在比较例1中,霉菌的发育状态为4,在实施例3、4中,霉菌的发育状态为2,在实施例1、2、5、6中,霉菌的发育状态为0。因而,验证了实施例1~6的功能性材料可以用作与比较例1的功能性材料相比具有更强的防霉作用的防霉材料。另外,验证了实施例1、2、5、6的功能性材料与比较例1的功能性材料相比具有特别强的防霉作用。

[0082]

<第二实施方式>

[0083]

接下来,参照附图对本发明的第二实施方式的功能性材料和其制造方法等进行说

明。

[0084]

本实施方式的功能性材料的形状与参照图1等说明的第一实施方式的功能性材料不同。即,第一实施方式的功能性材料1的形状为平板状,与此相对,本实施方式的功能性材料的形状为纤维状,可以用作过滤器。更具体而言,在第一实施方式中,说明了将在平板状的金属基材2的表面上形成作为磷酸锌膜的功能膜3而得的材料设为功能性材料1的情况。与此相对,在本实施方式中,在将纤维状的金属基材更具体而言是铝纤维的无纺布作为金属基材并在构成该金属基材的纤维的表面上形成功能膜的方面,与第一实施方式不同。此外,在这种纤维状的金属基材的表面上形成功能膜(即,形成有无数微米级的微细且不规则的形状的凹凸的磷酸锌膜)的磷酸锌化学转化处理的具体步骤与第一实施方式相同,所以省略详细的说明。

[0085]

如以下说明,形成在构成功能性材料的纤维的表面的磷酸锌膜即功能膜,除了具有与第一实施方式同样的防霉作用和杀菌作用以外,还具有灭活空气中浮游的病毒的抗病毒作用。

[0086]

接下来,针对为了验证本实施方式的纤维状的功能性材料的抗病毒作用而进行的浮游病毒抑制性能评价试验的内容和实施例7、8进行说明。

[0087]

<实施例7>

[0088]

在上述浮游病毒抑制性能评价试验中,将以下功能性材料设为实施例7:所述功能性材料是通过将纤维粗度为20[μm]的铝纤维的无纺布作为铝基材,并在不实施图2中所示的镀锌处理的情况下,以与上述的实施例3相同的步骤,对该铝基材直接实施磷酸锌化学转化处理而制造。如此,实施例7的功能性材料是利用与实施例3相同的步骤来形成功能膜,因此,在实施例7的功能膜上形成的凸部的间隔、凹部的面积和凹部的面积的平均值大致与实施例3相等。因而,在实施例7的功能膜上形成的凸部的间隔至少在0.5[μm]至1.5[μm]的范围内,凹部的面积至少在0.05[μm2]至2.0[μm2]的范围内。

[0089]

<实施例8>

[0090]

在上述浮游病毒抑制性能评价试验中,将以下功能性材料设为实施例8:所述功能性材料是通过将纤维粗度为50[μm]的铝纤维的无纺布作为铝基材,并在不实施图2中所示的镀锌处理的情况下,以与上述的实施例4相同的步骤,对该铝基材直接实施磷酸锌化学转化处理而制造。如此,实施例8的功能性材料是利用与实施例4相同的步骤来形成功能性膜,因此,在实施例8的功能膜上形成的凸部的间隔、凹部的面积和凹部的面积的平均值大致与实施例4相等。

[0091]

<浮游病毒抑制性能评价试验>

[0092]

首先,参照图6a和图6b对进行浮游病毒抑制性能评价试验时使用的试验装置5的构造进行说明。

[0093]

图6a是进行浮游病毒抑制性能评价试验时使用的试验装置5的俯视图,图6b是试验装置5的侧视图。

[0094]

试验装置5包括箱状的试验腔室51、设置在该试验腔室51内的试验品6、两个搅拌风扇53、54和温度/湿度计55、向试验腔室51内喷射病毒液的病毒喷雾装置7、及捕集在试验腔室51内浮游的病毒的病毒捕集装置8。在浮游病毒抑制性能评价试验中,使通过在市售的空气净化器(ig-hcf15,夏普(sharp)公司制造)的内部的空气流路中安装功能性材料而制

broth(营养肉汤)、0.5%的氯化钠(和光,特级,生理盐水用)和0.5%的agar(琼脂)(difco)的混合物。在36

±

2℃下培养18小时后,离心去除宿主菌,利用孔径0.22μm的膜滤器(瓶顶过滤器,tpp)进行过滤,获得约10

11

pfu/ml的试验病毒液。进而利用1/10nb培养基对其进行100倍稀释,供于试验。

[0105]

另外,使用病毒喷雾装置7进行的病毒液的喷射是以以下步骤进行。更具体而言,由压缩机将压缩空气送出至加入了病毒液的喷雾器,以每分钟约0.2ml向试验腔室内喷射10分钟病毒液使其浮游。此外,将来自压缩机的喷出空气压设为1.5kg/cm2,将喷出空气量设为7.0l/分钟。

[0106]

另外,使用病毒捕集装置8进行的浮游病毒的捕集是以以下步骤进行。更具体而言,将添加有0.015%的硫代硫酸钠(和光,一级)的磷酸缓冲生理盐水20ml作为捕集液而加入至撞击器。另外,每一次的捕集中,利用抽吸泵以每分钟10l抽吸试验腔室内的空气2分钟,由此捕集试验腔室内的浮游病毒。

[0107]

另外,浮游病毒的数量是利用以下的步骤测定。更具体而言,将捕集浮游病毒后的撞击器内的捕集液和附着病毒的回收液作为试样原液,利用磷酸缓冲生理盐水制成10倍等级稀释系列。另外,将试样原液、稀释液和宿主菌混合至半流动琼脂中并与普通琼脂培养基重叠,在36

±

2℃下培养17~21小时后,计数所产生的噬菌斑,求出空气每20l中的浮游病毒的数量。

[0108]

在试验工艺表a中,直至从捕集初始的浮游病毒后经过180分钟为止,每经过规定时间(15分钟、30分钟、45分钟、60分钟、90分钟和180分钟)便利用病毒捕集装置从试验腔室内的空气中捕集浮游病毒2分钟,并测定浮游病毒的数量。另外,在试验工艺表b中,直至从捕集初始的浮游病毒后经过180分钟为止,一边使试验品运行,一边每经过规定时间(15分钟、30分钟、45分钟、60分钟、90分钟和180分钟)便利用病毒捕集装置从试验腔室内的空气中捕集浮游病毒2分钟,并测定浮游病毒的数量。此外,如上所述,作为试验品,使用了市售的空气净化器,但在浮游病毒抑制性能评价试验中,该空气净化器的离子产生功能关闭,只开启了送风功能。另外,此时,处理风量设为0.54m3/min。

[0109]

图9和下述表1是绘示装配有实施例7的功能性材料的试验品和装配有实施例8的功能性材料的试验品带来的各时间的浮游病毒减少率[%]的变化的图。各时刻下的浮游病毒减少率是利用下述式(1)计算出。

[0110]

[数1]

[0111][0112]

[表1]

[0113][0114]

另外,在上述式(1)中,对数减少值由下述式(2)定义,净对数减少值由下述式(3)

定义。

[0115]

对数减少值=

[0116]

log

10

(初始病毒数/各经过时间下的病毒数)

ꢀꢀꢀꢀ

(2)

[0117]

净对数减少值=试验品运转时的对数减少值(试验工艺表b的测定值)

[0118]

-试验品停止时的对数减少值(试验工艺表a的测定值)

ꢀꢀꢀꢀ

(3)

[0119]

如图9和表1中所示,根据装配了实施例8的功能性材料的试验品,180分钟以内的浮游病毒减少率为小于99[%],未能确认优异的浮游病毒抑制性能,但根据装配了实施例7的功能性材料的试验品,180分钟以内的浮游病毒减少率为99[%]以上,可以确认优异的浮游病毒抑制性能。因而,验证了实施例7的功能性材料与实施例8的功能性材料相比具有特强的抗病毒作用。此外,在实施例7、8的功能性材料的功能膜上形成的凸部的间隔、凹部的面积和凹部的面积的平均值分别与实施例3、4的功能性材料大致相等。因而,根据实施例7、8的功能性材料,具有与实施例3、4同等的防霉作用和杀菌作用。

[0120]

<第三实施方式>

[0121]

接下来,参照附图对本发明的第三实施方式的功能性材料和其制造方法等进行说明。

[0122]

本实施方式的功能性材料的形状与参照图1等说明的第一实施方式的功能性材料不同。即,第一实施方式的功能性材料1的形状为平板状,与此相对,本实施方式的功能性材料的形状为网状,可以用作过滤器。更具体而言,在第一实施方式中,说明了将在平板状的金属基材2的表面上形成作为磷酸锌膜的功能膜3而得的材料设为功能性材料1的情况。与此相对,在本实施方式中,在将网状的金属基材,更具体而言是铝网作为金属基材,并在该金属基材的表面上形成功能膜的方面,与第一实施方式不同。此外,在这种网状的金属基材的表面上形成功能膜(即,形成有无数微米级的微细且不规则的形状的凹凸的磷酸锌膜)的磷酸锌化学转化处理的具体步骤与第一实施方式相同,所以省略详细的说明。

[0123]

如以下说明,形成在构成功能性材料的纤维的表面上的磷酸锌膜即功能膜与第二实施方式同样具有防霉作用、杀菌作用和抗病毒作用。

[0124]

接下来,针对为了验证本实施方式的网状的功能性材料的抗病毒作用而进行的抗病毒性试验的内容和实施例9、10进行说明。

[0125]

<实施例9>

[0126]

在上述抗病毒性试验中,将以下功能性材料设为实施例9:所述功能性材料是通过将以每一英寸中30根的密度将a5056加工成网状而得的材料作为铝基材,并在不实施图2中所示的镀锌处理的情况下,以与上述的实施例3相同的步骤,对该铝基材直接实施磷酸锌化学转化处理而制造。此外,铝基材的直径为0.25[μm],网孔径为0.596[μm],间距为0,8467[μm]。如此,实施例9的功能性材料利用与实施例3相同的步骤来形成功能膜,因此在实施例9的功能膜上形成的凸部的间隔、凹部的面积和凹部的面积的平均值大致与实施例3相等。因而,在实施例9的功能膜上形成的凸部的间隔至少在0.5[μm]至1.5[μm]的范围内,凹部的面积至少在0.05[μm2]至2.0[μm2]的范围内。

[0127]

<实施例10>

[0128]

将以下材料设为实施例10:所述材料是对实施例9的功能性材料赋予例如假定用作汽车的零件时的热负荷而得。更具体而言,将以下材料设为实施例10:所述材料是对实施

例9的功能性材料,在80℃下实施36小时的高温处理而得。

[0129]

<抗病毒性试验>

[0130]

在抗病毒性试验中,通过使用图10中所示的试验装置7,以实施例3、9、10为对象验证了灭活病毒的功能。更具体而言,将包含噬菌体qβ的病毒液滴加至设置在容器71内的样品70的功能膜,利用参考jis 2801的方法测定经过24小时后的病毒数,由此验证了实施例3、9、10的功能性材料对病毒的灭活功能。

[0131]

此处,将试验病毒设为nbrc20012(噬菌体qβ),并利用1/500nb培养基进行稀释,将所得液体设为检测液(106[pfu/ml])。另外,添加如上获得的检测液2[ml],以覆盖整个样品70后,迅速地关闭盖子,由此防止干燥。其后在温度25℃湿度100[%]的加湿箱内静置24小时。

[0132]

进行以上所述的处理后,全部量回收容器71内的噬菌体液,使用scdlp培养基(2[ml])对基材底面部进行利用移液管的共同清洗。进而,添加16[ml]的scdlp培养基来调整稀释液(101稀释液),进而根据需要利用sm缓冲液对回收液进行稀释(102~105稀释液)。另外,针对如上获得的回收液,利用已知的病毒噬斑法计算出感染滴度[pfu/ml]。

[0133]

下述表2是绘示抗病毒性试验的结果的表。如下述表2中所示,设为无样品时的病毒液的经过24小时后的感染滴度为1.28

×

106[pfu/ml],与此相对,实施例3、实施例9和实施例10的经过24小时后的感染滴度均小于检测极限值(0.00)。

[0134]

[表2]

[0135][0136][0137]

如上所述,验证了:根据实施例3、9、10的功能性材料,24小时后的感染滴度小于检测极限值,具有优异的抗病毒作用,可以用作病毒灭活材料。另外,对实施例9的功能性材料赋予热负荷的实施例10的功能性材料也显示出优异的抗病毒作用,所以,验证了实施例9的功能性材料也适合于例如像汽车的零件这样的在高温环境下使用的物件。此外,实施例3、9、10的功能膜均未在抗病毒试验后剥离。因而,也验证了实施例3、9、10的功能性材料中的磷酸锌膜即功能膜具有足够的强度。此外,实施例9、10的功能性材料被形成在功能膜上的凸部的间隔、凹部的面积和凹部的面积的平均值分别与实施例3的功能性材料大致相等。因而,根据实施例9、10的功能性材料,具有与实施例3同等的防霉作用和杀菌作用。

[0138]

以上,对本发明的一个实施方式进行了说明,但本发明不限于此。也可以在本发明的主旨范围内,适当变更细节的构造。例如,在上述实施方式中,说明了作为功能性材料1的金属基材2,使用了在铝基材21的表面上形成锌层25而得的基材的情况,但本发明不限于此。

[0139]

附图标记

[0140]

1 功能性材料

[0141]

2 金属基材

[0142]

21 铝基材

[0143]

25 锌层

[0144]

3 功能膜

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。