1.本发明涉及医疗器械技术领域,具体设计一种具有自毁功能的注射器。

背景技术:

2.注射器最为常用的医疗企业,虽然强制性的规定注射器不能重复使用,但很多时候可能可能会因为误操作被重复使用,导致交叉感染,从而引发医疗事故,为了避免此类事件发生,现有的注射器通常会带有自毁功能,在完成注射后,通过相关的操作,使注射器的钢针不能够被再次使用,以达到自毁的目的,一般的自毁式注射器通常是在完成注射后,使钢针回退至针筒内部,钢针不再固定于针筒的前端,以此来避免重复使用,现有的注射器由于需要在确保能够正常进行注射操作的前提下,实现自毁功能,其钢针通过针座组件连接在针筒的前端,针座组件由多个部件组成,通常需要将针座组件的多个部件由针筒的后端的开口依序的装入针筒中并最终使针座组件置于针筒的前端部,这种注射器在组装过程较为复杂,难以实现自动化组装,且组装过程中导致产品的良率不高。

技术实现要素:

3.针对现有技术的不足,本发明的目的旨在于提供一种具有自毁功能的注射器,其组装过程简单方便,利于自动化组装。

4.为实现上述目的,本发明采用如下技术方案:

5.具有自毁功能的注射器,包括针筒、推杆、针座、芯座组件以及钢针;

6.针筒上设置有位于其前端的第一开口、以及位于其后端的第二开口,推杆由针筒的第二开口穿接到针筒内部,推杆上设置有与针筒的内壁密闭配合的密封塞、以及凸出于密封塞前端面的连接部,连接部上设置有凸出于其外侧面的挂接凸台;

7.芯座组件穿接在针座内,该针座套设在针筒的前端并封盖针筒的第一开口,钢针固定在芯座组件上并由芯座组件的前端伸出至针座的外部,芯座组件由针筒的第一开口伸入到针筒内部,芯座组件上设置有一插接孔,插接孔的前端与钢针连通、后端延伸至芯座组件的后端面形成一供连接部穿入的插口,插接孔的内壁设置有弹性臂,弹性臂由后向前逐渐向着插接孔的中心线倾斜;挂接凸台用于在位于弹性臂的前侧时向后运动并卡设在弹性臂上以将芯座组件向后拉动。

8.挂接凸台的前端面为一锥面,该锥面的外径由前向后逐渐增大,挂接凸台的后端面形成一台阶面,该台阶面用于在挂接凸台向后运动时与弹性臂卡接配合。

9.芯座组件包括第一芯座和第二芯座,第一芯座穿接在针座内,钢针固定在第一芯座上,第一芯座和第二芯座一相互套接的方式配合,第一芯座上设置有第一卡位件,第二芯座上设置有第二卡位件,第一卡位件和第二卡位件相互配合形成一防止第二芯座与第一芯座脱离的限位机构,插接孔由第二芯座的后端面延伸至第一芯座,弹性臂设置在第二芯座的后端部。

10.第二芯座套设在第一芯座的外部,第一卡位件为一由第一芯座的外周面向外凸出

的卡位凸台,第二卡位件为一设置在第二芯座内表面的凸起部,凸起部位于卡位凸台的前侧。

11.针座包括套设在第一芯座外部的第一段、以及套设在针筒前端外部的第二段,第二段通过螺纹与针筒固定配合,第一段的内壁形成一呈锥状的第一密封面,第一芯座的外周缘设置有呈锥状且贴靠在第一密封面上的第二密封面,第一密封面和第二密封面的直径均是由前至后逐渐增大。

12.第二段的内径大于第一段的内径,在第一段和第二段衔接处的内表面形成一衔接端面,衔接端面的内缘设置有向后延伸的凸缘,针筒的前端面抵顶在该衔接端面上;第一芯座的外周缘设置有一环形凸筋,该环形凸筋与第一芯座的外表面之间形成一个前端开口的卡槽,凸缘嵌置于卡槽内,凸缘的后端面与卡槽的底面间隙配合,环形凸筋的前端面与衔接端面间隙配合。

13.凸缘的内侧面形成一呈锥状的第三密封面,第一芯座外表面位于环形凸筋内侧的位置处设置有一呈锥状的第四密封面,第四密封面贴靠在第三密封面上,且第三密封面和第四密封面的直径均是由前至后逐渐增大。

14.第二芯座的前端部套设在第一芯座上位于环形凸筋后侧的位置处,且第二芯座的外侧面抵顶在针筒的内壁上,第一芯座上位于环形凸筋后侧的位置形成一抵顶在第二芯座内侧面上且呈锥状的挤压面,该挤压面的直径由前至后逐渐减小。

15.在第二芯座的外侧面、和/或第一芯座的挤压面上设置有沿针筒轴向延伸的调节槽。

16.第二芯座的后端部设置有沿第二芯座周向排列的至少两个弹性臂,相邻的两弹性臂之间形成一缺口。

17.本发明的有益效果在于:

18.相比于现有技术,本发明中针座、芯座组件及钢针可组装形成一个整体构件,该整体构件与推杆分别由针筒的前后两端装入针筒,使得注射器的组装过程变得简单方便,能够实现注射器的自动化组装,并且提高了注射器组装的良品率。

附图说明

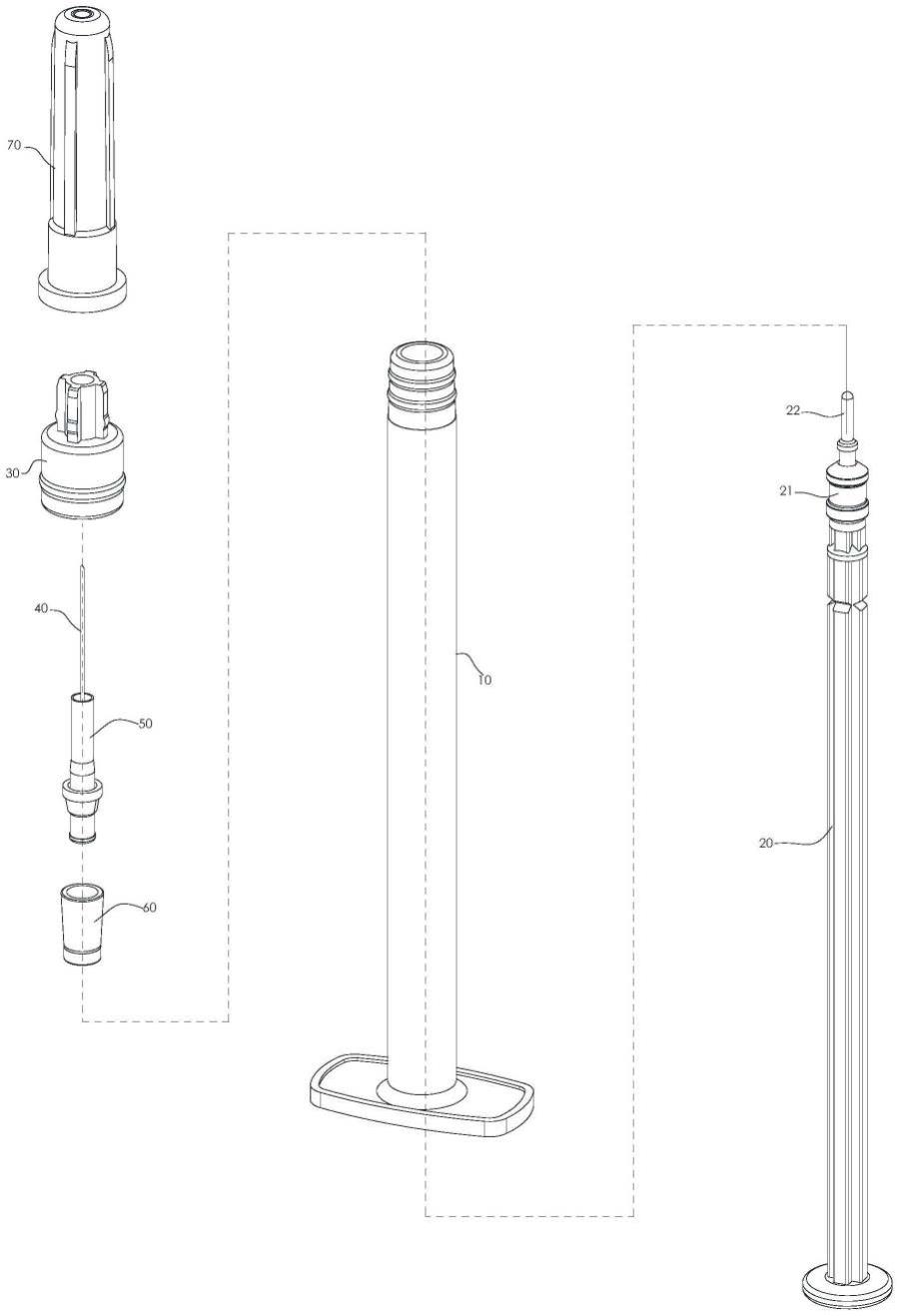

19.图1为本发明的安装示意图;

20.图2为本发明的剖视图;

21.图3为图2中芯座组件与针座组件的结构示意图;

22.图4为图3中第一芯座的结构示意图;

23.图5为图3中第二芯座的结构示意图;

24.图6为本发明注射器的使用状态示意图;

25.图7为本发明注射器自毁后的状态示意图。

具体实施方式

26.下面,结合附图和具体实施方式,对本发明作进一步描述:

27.如图1、2、3、4、5所示,为本发明的一种具有自毁功能的注射器,包括针筒10、推杆20、针座30、芯座组件以及钢针40,针筒10上设置有位于其前端的第一开口、以及位于其后

端的第二开口,推杆20由针筒10的第二开口穿接到针筒10中,推杆10上设置有与针筒10内壁密闭配合的密封塞21、以及凸出于密封塞21前端面的连接部22,可以看做是将推杆10设置为外径不等的两段式构造,推杆10主体部分的外径略小于针筒10的内径,使推杆10能够伸入到针筒10中,连接部22为设置在推杆10主体部前端并向前延伸的外径相对较小的杆状结构,密封塞21为套在连接部22上并位于连接部22与推杆10主体部衔接的位置处,在将推杆10置于针筒10后,密封塞21受到针筒10内壁的挤压发生一定的形变,从而与针筒10的内壁密闭配合,连接部22上设置有凸出于外周面的挂接凸台221;芯座组件穿接在针座30内,针座30套在针筒10的前端,并且封盖针筒10的第一开口,钢针40被固定在芯座组件上,具体的,芯座组件靠前的部分穿接在针座30中,并且钢针40从芯座组件的前端伸出并延伸至针座30的外部,芯座组件在其靠前的部分穿接于针座30后,其上的其他部分有针筒10的第一开口伸入到针筒10内部,在芯座组件上设置有一插接孔70,该插接孔70的前端与钢针40连通,插接孔70的后端部延伸至芯座组件的后端面,并在芯座组件的后端面形成一插口71,推杆20上的连接部22能够从该插口71穿入到插接孔70中,在插接孔的内壁上设置弹性臂61,弹性臂61由后向前逐渐向着插接孔70的中心线倾斜,使得弹性臂61在插接孔70的内壁上形成一个倒钩结构,弹性臂61与连接部22上的挂接凸台221配合,在满足正常注射要求的前提下,实现自毁功能,当推杆20在针筒10内前移至推杆20由插口71穿入插接孔70时,挂接凸台221与弹性臂61接触,此时,挂接凸台221是由后向前挤压弹性臂61,弹性臂61能够产生一定的形变,因而,挂接凸台221能够跨过弹性臂61并最终移动至弹性臂61前侧,直至连接部22移动至插接孔70的前端处,完成注射过程;注射完成需要自毁时,将推杆20向后拉动,挂接凸台221向后移动,当移动至弹性臂61接触时,弹性臂61形成的倒钩能够挂住挂接凸台221,使挂接凸台221的卡设在弹性臂61上,此时,继续向后拉动推杆20,使得芯座组件能够随着推杆20一起向后移动,继而带动芯座组件上的钢针40最终移动至针筒10内部,完成自毁过程。

28.上述的注射器在组装时,钢针被预先置于芯座组件上,将芯座组件穿接在针座30上,使钢针40、芯座组件、针座30组成一个如图3所示的整体构件,该整体构件由针筒10的第一开口装入针筒10,推杆20则是由针筒10的第二开口装入针筒10。相比于现有技术,本发明中针座、芯座组件及钢针可组装形成一个整体构件,该整体构件与推杆分别由针筒的前后两端装入针筒,使得注射器的组装过程变得简单方便,能够实现注射器的自动化组装,并且提高了注射器组装的良品率。此外,由于是将推杆20前端的连接部22插入到芯座组件的插接孔70内,使连接部22能够几乎完全填充插接孔70,这样一来,在注射完成后,减少了针筒10内部残留的注射液。

29.在一个优选的实施例中,本发明将挂接凸台221的前端面设置为一锥面2212、挂接凸台221的后端面形成一台阶面2211,锥面2212的外径由前向后逐渐增大,使挂接凸台221形成一个前小、后大的锥形构造,在挂接凸台221由弹性臂61后侧向前移动时,锥面2212能够顺利的将弹性臂61向外侧挤压,以减小注射时推杆20受到的阻力;反之,在自毁时,挂接凸台221由前向后移动,倒钩结构的弹性臂61能够更好的挂接在台阶面2211上,从而在自毁过程中,防止芯座组件与推杆20脱离。

30.在另一个优选实施例中,本发明的芯座组件包括第一芯座50和第二芯座60,第一芯座50穿接在针座30内,钢针40固定在第一芯座50上,第一芯座50和第二芯座60相互套接

在一起,其中第一芯座50的前半部分穿接子啊针座30中,其后半部分与第二芯座60以相互套接的方式配合,在一些实施例中,可以是将第二芯座60套在第一芯座50后半部分的外部,其中,在第一芯座50上设置有第一卡位件,第二芯座60上设置有第二卡位件,第一卡位件和第二卡位件相互配合,形成一个防止第二芯座60与第一芯座50脱离的限位机构,插接孔70由第二芯座60的后端面延伸至第一芯座50内部,即插接孔70的插口位于第二芯座60的后端面上,弹性臂61被设置在第二芯座60的后端部,具体的,在自毁过程中,推杆20上述的挂接凸台221与弹性臂61卡设在一起,将第二芯座60向后拉动,由于第一卡位件和第二卡位件组成一个限位机构,因此,在第二芯座60向后移动的过程中,第一芯座50被第二芯座60向后拉动,继而使得钢针40随着第一芯座50移动至针筒10的内部,上述的第一卡位件为由第一芯座50的外周面向外凸出的卡位凸台57,卡位凸台57可以是被设置在第一芯座50的后端处,第二卡位件为设置在第二芯座60内表面的凸起部62,凸起部62位于卡位凸台57的前侧,卡位凸台57的后侧边缘处可以是被设置为弧形的倒角构造,当第二芯座60与第一芯座50组装时,使第二芯座60上的凸起部62能够从卡位凸台57的外缘滑过。在其他实施例中,也可以是将第一芯座50的后半部分套设在第二芯座60外部,这样,上述的第一卡位件可以是设置在第一芯座50内表面的凸起部,第二卡位件则对应的是设置在第二芯座60外表面的卡位凸台,总之,只要能够在第二芯座60带动第一芯座50向后移动时,防止第一芯座50与第二芯座60脱离即可。

31.本发明中,由于针座30需要配合第一芯座50的插装,同时针座30又要套在针筒10的前端外部,因此,针座30可以是被设置为一个两段式的结构,具体的,针座30包括套设在第一芯座50外部的第一段301、以及套设在针筒10前端外部的第二段302,第二段302的内径大于第一段301的内径,第二段302的内表面设置有内螺纹,针筒10前端的外表面设置有外螺纹,针座30的第二段302的内螺纹与针筒10前端的外螺纹匹配,将针座30固定连接在针筒10的前端,并且,采用螺纹配合的结构,进一步方便了图3所示的整体构件与针筒10的组装。为了实现针座30与芯座组件之间的密封,在第一段301的内壁形成一呈锥状的第一密封面34,第一芯座50的外周缘设置有呈锥状的第二密封面53,第二密封面53和第一密封面34的直径均是由前至后逐渐增大的,第二密封面53贴靠在第一密封面34上,在注射过程中,针筒内的液体会对第一芯座50产生一个向前的推力,该推力使第一芯座50上的第二密封面53紧贴第一密封面34,从而确保针座30与第一芯座50之间具有较佳的密封性,即注射压力过大,第二密封面53与第一密封面34贴靠的紧密度越高,密封效果越好。在上述针座30上位于第一段301和第二段302衔接处的内表面形成一个衔接端面31,衔接端面31与针座30的轴线垂直,在衔接端面31的内缘处设置有一向后延伸的凸缘32,在将针座30与针筒10连接后,针筒10的前端面抵顶在衔接端面31上;第一芯座50的外周缘设置有一环形凸筋54,该环形凸筋54与第一芯座50的外表面之间形成一个卡槽55,卡槽55朝向前端设置开口,凸缘32嵌置在卡槽55内,凸缘32的后端面321与卡槽55的底面间隙配合,环形凸筋54的前端面541与衔接端面31间隙配合,在注射过程中,针筒10内的注射液被密封塞21向前挤压,由于钢针40的孔径较小,注射液会对第一芯座50产生一个向前的压力,上述的两处配合间隙能够对第一芯座50所受到的液体压力进行缓冲,从而使第一芯座50所受到的压力不会被全部传递至钢针40,从而减小被注射人员的疼痛感。此外,在凸缘32的内侧形成一呈锥状的第三密封面33,在第一芯座50外表面位于环形凸筋54内侧的位置处设置有一呈锥状的第四密封面52,第四

密封面52贴靠在第三密封面33上,并且第四密封面52与第三密封面33的直径均是由前向后逐渐增大的,在第一芯座50与针座30之间再形成一道锥面密封结构,注射压力越大,第三密封面33与第四密封面52的贴靠的紧密度越高,密封效果越好,第三密封面33与第四密封面52配合、第二密封面53与第一密封面34配合,在第一芯座50和针座30之间形成两道密封结构,确保注射器具有较佳密封性,防止注射液从针座30和第一芯座50之间泄漏。第二芯座60的前端部套设在第一芯座50上位于环形凸筋54后侧的位置处,并且在第二芯座60的外侧面抵顶在针筒10的内壁上,第一芯座50上位于环形凸筋54很有侧的位置形成一个挤压面51,该挤压面呈锥状,其直径由前至后逐渐减小,在注射时,注射液对第一芯座50产生一定的压力,该压力在经由第一芯座50传递至第二芯座60时,通过挤压面51分解为径向压力和轴向压力,轴向压力经由第一芯座50与针座30之间的配合间隙缓冲,径向压力不会增压被注射人员的疼痛感,通过将挤压面51设置为锥状,达到了分解注射压力的目的,此外,在钢针40刺入被注射人员的肌肉组织时,钢针40受到肌肉组织的阻力,使钢针40受到一个向后的推力,继而使第一芯座50受到向后的推力,挤压面51会将第二芯座60沿径向向外挤压,使第二芯座60被充分的夹紧在挤压面51和针筒10的内壁之间,继而使第二芯座60对第一芯座50产生一个夹紧力,从而防止钢针40在受到肌肉组织的阻力时,发生退针的情况,提高了注射的安全性。

32.本发明中,在第二芯座60的后端部设置有两个弹性臂61,该两弹性臂61沿第二芯座60的周向排列,并且两弹性臂61之间形成缺口611,当然,在其他实施例中,可以设置更多数量的沿第二芯座60周向排列的弹性臂61,相邻的两弹性臂61之间均形成一个缺口611,在相邻弹性臂61之间形成缺口,使弹性臂61形成悬臂构造,在注射过程中,连接部22上的挂接凸台221与弹性臂61接触时,弹性臂61易于发生变形,避免挂接凸台221挤压弹性臂61时,对第二芯座60产生一个较大的向前推力,从而尽可能的减小被注射人员的疼痛感。

33.参见图4、5所示,为了方便对注射器实施自毁,减少推杆回拉时的阻力,本发明在第二芯座60的外表面设置有一沿针筒10的轴向延伸的调节槽63,该调节槽63能够减少第二芯座60在与针筒10内壁的接触面积,当回拉推杆20时,使第二芯座60的调节槽63两侧的位置处发生一定的形变,从而减少推杆20回拉的阻力。此外在第一芯座50的挤压面51也设置有一沿针筒10轴向延伸的调节槽56,减少挤压面51与第二芯座60内表面的接触面积,同时,第一芯座50上位于调节槽56两侧的部分发生一定的形变,从而减少对第二芯座60内表面的挤压力,避免第二芯座60被卡死在第一芯座50和针筒10的内壁之间。在一些实施例中,可以同时设置上述的调节槽56和调节槽63,也可以是单独设置调节槽56或调节槽63,总之,只要能够在自毁时减少推杆20的回拉阻力即可。

34.结合图6所示,在注射时,将推杆20向前推动,密封塞21将针筒10内的注射液向前推动,使注射液能够从钢针40的前端被射出;图2示出了注射完成后的状态,推杆20上的密封塞21移动至靠近第二芯座60的位置处,推杆20前端的连接部22完全置于插接孔70中,此时,连接部22上的挂接凸台221位于弹性臂61的前侧,在此状态下,将推杆20向后拉动,挂接凸台221卡设于弹性臂61上,将第二芯座60向后拉动,第二芯座60上的凸起部62与第一芯座50上的卡位凸台57接触,并将卡位凸台57向后拉动,使得第一芯座50随着第二芯座60向后移动至如图7所示的状态,此时钢针40随着第一芯座50移动至针筒10的内部,接着沿推杆20上的折断槽23将推杆20折断,完成注射器的自毁。

35.以上所述仅为本发明的较佳实施例而已,是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施局限于这些说明。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。