1.本发明涉及:预浸料、作为该预浸料的固化物的纤维增强复合材料、使用了该纤维增强复合材料的高压气体贮藏罐、预浸料的制造方法和高压气体贮藏罐的制造方法。

背景技术:

2.近年来,考虑到环境的天然气汽车(cng车)、燃料电池汽车(fcv)的普及正在推进。燃料电池汽车以燃料电池作为动力源,将成为其燃料的氢在高压下压缩并填充至汽车的氢站的维护是必不可少的。

3.对于用作燃料电池汽车用的氢站、或者作为cng车、燃料电池汽车等的车载用燃料罐的高压气体贮藏罐,迄今为止使用了钢制的罐,但正在推进在罐的内衬或者其外层中使用树脂材料的、更轻量的高压气体贮藏罐的开发。通过使车载用燃料罐轻量化,从而有改善搭载车的燃油消耗等优点。

4.作为构成高压气体贮藏罐的树脂材料,已知有使用具有阻气性的树脂、和增强纤维中浸渗有该树脂的纤维增强复合材料(frp)。

5.例如专利文献1中公开了一种高压氢罐,其层叠有树脂内衬与位于其外周面的frp层,所述树脂内衬具有:作为具有阻气性的主材料的尼龙等树脂、和包含具有氢吸附性能的添加剂的弹性体。

6.专利文献2中公开了具有内衬和该内衬的外层、且外层由复合材料构成的压力容器、和由该复合材料构成的内衬;其中,所述复合材料包含:连续纤维、和浸渗于该连续纤维的规定的阻气性聚酰胺树脂。

7.专利文献3中公开了,作为高压氢贮藏罐的覆盖物的结构物为具有包含树脂组合物的固化物的固化层、和位于该固化层的单面或两面的含碳纤维层的结构物,其中,所述树脂组合物含有:在分子内具有介晶基团,通过固化反应而能形成近晶型的结构的环氧单体等的热固化性树脂、和云母。另外,还记载了,通过增加树脂组合物中的云母的含有率,从而利用云母的迷宫效果而改善氢气阻隔性。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2010-276146号公報

11.专利文献2:国际公开第2016/084475号

12.专利文献3:国际公开第2017/175775号

技术实现要素:

13.发明要解决的问题

14.对于高压氢贮藏罐的内衬、或者作为该内衬的外层的覆盖材料,除了要求氢气阻隔性之外,在耐压性、耐冲击性的观点上,还要求伸长率良好。

15.专利文献3中公开的高压氢贮藏罐的覆盖物包含:含有环氧单体等的热固性树脂和云母的树脂组合物的固化物、和碳纤维,通过用碳纤维将热固性树脂增强,从而可以得到也能用于高压氢贮藏罐的高强度的材料。

16.然而,通常环氧树脂组合物的固化物的伸长率低,进而,添加有云母等无机填充剂、碳纤维等增强纤维的环氧树脂组合物的固化物的伸长率极端降低,有耐冲击性差的倾向。

17.本发明的第一课题在于,使环氧树脂组合物浸渗于增强纤维而得到的预浸料、和作为该预浸料的固化物的纤维增强复合材料中,兼顾氢气等的阻气性与耐冲击性。

18.另外,作为具有内衬和该内衬的外层、且外层由包含增强纤维和基质树脂的复合材料构成的压力容器的制造方法,还已知有:采用长丝缠绕法、带缠绕法,在内衬的外周卷绕复合材料并成型为外层的方法(专利文献2)。

19.复合材料中的基质树脂是热固性树脂的固化物而不是热塑性树脂的情况下,同样地也可以采用缠绕法。该情况下,将连续增强纤维束中浸渗有热固性树脂而成者(丝束预浸料)卷绕于内衬的外周,然后进行加热固化并成型。

20.此时,从提高对增强纤维的浸渗性的观点出发,也可以使由溶剂等将热固性树脂稀释而成的树脂组合物浸渗于增强纤维。然而,得到的预浸料中的溶剂残留量如果多,则在缠绕成型时产生空隙、针孔,有时产生成型不良。另一方面,还发现为了去除溶剂而过度加热干燥的预浸料在缠绕成型时树脂粘接性降低的现象。该现象在使用速固化性的热固性树脂的情况时变得特别显著。

21.本发明的第二课题在于,提供:预浸料的制造方法和高压气体贮藏罐的制造方法,所述预浸料的制造方法为成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性也良好的预浸料的制造方法,所述预浸料的制造方法具备:使含有环氧树脂、规定的环氧树脂固化剂、和溶剂的环氧树脂组合物浸渗于增强纤维的工序。

22.用于解决问题的方案

23.本发明人等发现:使含有环氧树脂、和规定的环氧树脂固化剂的环氧树脂组合物浸渗于增强纤维而得到的预浸料、和为其固化物的纤维增强复合材料可以解决前述第一课题。

24.而且,本发明人等发现:具备使含有溶剂的环氧树脂组合物浸渗于增强纤维后,在规定条件下进行干燥并去除溶剂的工序的预浸料的制造方法可以解决前述第二课题。

25.即,本发明涉及下述[1]~[5]。

[0026]

[1]一种预浸料,其是使环氧树脂组合物浸渗于增强纤维而得到的,所述环氧树脂组合物含有环氧树脂(a)和环氧树脂固化剂(b),所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)。

[0027]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0028]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0029][0030]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0031]

[2]一种预浸料的制造方法,其依次具备下述工序(i)~工序(iii)。

[0032]

工序(i):制备环氧树脂组合物的工序,所述环氧树脂组合物含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂,所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x),

[0033]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0034]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0035][0036]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0037]

工序(ii):使前述环氧树脂组合物浸渗于增强纤维,得到未干燥预浸料的工序

[0038]

工序(iii):使前述未干燥预浸料在满足下述式(i)的条件下进行干燥,去除溶剂的工序

[0039]

8000≤(k

×

t)/w≤30000

···(i)[0040]

k:干燥温度(k)

[0041]

t:干燥时间(秒)

[0042]

w:未干燥预浸料的厚度(mm)

[0043]

[3]一种纤维增强复合材料,其为[1]所述的预浸料的固化物。

[0044]

[4]一种高压气体贮藏罐,其使用了[3]所述的纤维增强复合材料。

[0045]

[5]一种高压气体贮藏罐的制造方法,其中,所述高压气体贮藏罐具有内衬、和包含纤维增强复合材料的外层,所述制造方法依次具备下述工序(ia)~工序(iva)。

[0046]

工序(ia):制备环氧树脂组合物的工序,所述环氧树脂组合物含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂,环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)

[0047]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0048]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0049][0050]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0051]

工序(iia):使前述环氧树脂组合物浸渗于连续纤维束,得到未干燥丝束预浸料的工序

[0052]

工序(iiia):使前述未干燥丝束预浸料在满足下述式(ia)的条件下进行干燥,将溶剂去除,得到丝束预浸料的工序

[0053]

8000≤(k

×

t)/wa≤30000

···

(ia)

[0054]

k:干燥温度(℃)

[0055]

t:干燥时间(秒)

[0056]

wa:未干燥丝束预浸料的厚度(mm)

[0057]

工序(iva):将前述丝束预浸料卷绕于内衬的外表面,然后进行加热,形成包含纤维增强复合材料的外层的工序

[0058]

需要说明的是,以下的记载中,将预浸料、纤维增强复合材料、和高压气体贮藏罐的发明也称为“第一发明”、将预浸料的制造方法和高压气体贮藏罐的制造方法的发明也称为“第二发明”。

[0059]

发明的效果

[0060]

根据第一发明,可以提供:能兼顾氢气等的阻气性与耐冲击性的预浸料和纤维增强复合材料。为第一发明的预浸料的固化物的纤维增强复合材料具有高的阻气性和耐冲击性,例如适合作为构成高压气体贮藏罐的材料。

[0061]

根据第二发明,可以提供:成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性也良好的预浸料的制造方法、和高压气体贮藏罐的制造方法。

附图说明

[0062]

图1为示出本发明的高压气体贮藏罐的一实施方式的剖面示意图。

具体实施方式

[0063]

[预浸料]

[0064]

对于第一发明的预浸料,其是使环氧树脂组合物浸渗于增强纤维而得到的预浸料,所述环氧树脂组合物含有环氧树脂(a)和环氧树脂固化剂(b),所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)。以下,将第一发明的预浸料也简称为“本发明的预浸料”。

[0065]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0066]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0067][0068]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0069]

本发明的预浸料通过为上述构成,从而在为其固化物的纤维增强复合材料(以下,也简称为“复合材料”)中,可以兼顾氢气等的阻气性与耐冲击性。

[0070]

对于本发明的预浸料和为其固化物的复合材料发挥上述效果的理由不清楚,但认为:预浸料中使用的环氧树脂组合物包含反应产物(x)作为环氧树脂固化剂,从而得到的固化物的氢气等的阻气性优异,伸长率也变得良好,因此,耐冲击性得以改善。进而推测:该固化物与增强纤维的界面粘接性也优异,因此,得到的复合材料的耐冲击性进一步得以改善。

[0071]

以下,对本发明的预浸料中使用的环氧树脂组合物和增强纤维进行说明。

[0072]

<环氧树脂组合物>

[0073]

本发明中使用的环氧树脂组合物含有环氧树脂(a)和环氧树脂固化剂(b),所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)。该环氧树脂组合物优选还含有溶剂。

[0074]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0075]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0076][0077]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0078]

(环氧树脂(a))

[0079]

环氧树脂(a)(以下,也简称为“成分(a)”)只要为具有2个以上环氧基的多官能环氧树脂就没有特别限制,考虑到体现高的阻气性的情况下,优选在分子内包含芳香环或脂环式结构的多官能环氧树脂。

[0080]

作为该多官能环氧树脂的具体例,可以举出选自衍生自间苯二甲胺的具有缩水甘油基氨基的环氧树脂、衍生自对苯二甲胺的具有缩水甘油基氨基的环氧树脂、衍生自1,3-双(氨基甲基)环己烷的具有缩水甘油基氨基的环氧树脂、衍生自1,4-双(氨基甲基)环己烷的具有缩水甘油基氨基的环氧树脂、衍生自二氨基二苯基甲烷的具有缩水甘油基氨基的环氧树脂、衍生自对氨基苯酚的具有缩水甘油基氨基和/或具有缩水甘油基氧基的环氧树脂、衍生自双酚a的具有缩水甘油基氧基的环氧树脂、衍生自双酚f的具有缩水甘油基氧基的环氧树脂、衍生自苯酚酚醛清漆的具有缩水甘油基氧基的环氧树脂和衍生自间苯二酚的具有缩水甘油基氧基的环氧树脂中的至少1种树脂。为了改善柔软性、耐冲击性、耐湿热性等各

庚烯酸、4-甲基-2-己烯酸、5-甲基-2-己烯酸、4,4-二甲基-2-戊烯酸、4-苯基-2-丁烯酸、肉桂酸、邻甲基肉桂酸、间甲基肉桂酸、对甲基肉桂酸、2-辛烯酸等不饱和羧酸、和它们的酯、酰胺、酸酐、酰氯化物等。

[0096]

上述中,从预浸料和复合材料中体现高的阻气性和耐冲击性的观点出发,成分(x2)优选选自由丙烯酸、甲基丙烯酸、巴豆酸和它们的衍生物组成的组中的至少1种,更优选选自由丙烯酸、甲基丙烯酸、巴豆酸和它们的烷基酯组成的组中的至少1种,进一步优选选自由丙烯酸、甲基丙烯酸、和它们的烷基酯组成的组中的至少1种,更进一步优选丙烯酸的烷基酯,更进一步优选丙烯酸甲酯。

[0097]

成分(x2)可以单独使用1种,也可以组合2种以上而使用。

[0098]

成分(x1)与成分(x2)的反应如下实施:使用不饱和羧酸、酯、酰胺作为成分(x2)的情况下,在0~100℃、更优选在0~70℃的条件下,将成分(x1)与成分(x2)混合,在100~300℃、优选在130~250℃的条件下进行迈克尔加成反应和基于脱水、脱醇、脱胺的酰胺基形成反应,从而实施。

[0099]

该情况下,在进行酰胺基形成反应时,为了使反应结束,根据需要也可以在反应的最终阶段对反应装置内进行减压处理。另外,也可以根据需要使用非反应性的溶剂进行稀释。进一步也可以添加亚磷酸酯类等催化剂作为脱水剂、脱醇剂。

[0100]

另一方面,使用不饱和羧酸的酸酐、酰氯化物作为成分(x2)的情况下,在0~150℃、优选在0~100℃的条件下混合后,进行迈克尔加成反应和酰胺基形成反应,从而实施。该情况下,在进行酰胺基形成反应时,为了使反应结束,也可以根据需要在反应的最终阶段对反应装置内进行减压处理。另外,也可以根据需要使用非反应性的溶剂进行稀释。进一步也可以添加吡啶、甲基吡啶、二甲基吡啶、三烷基胺等叔胺。

[0101]

通过成分(x1)与成分(x2)的反应而形成的酰胺基部位具有高的聚集力,因此,使用了包含该成分(x1)与成分(x2)的反应产物(x)的环氧树脂固化剂的环氧树脂组合物的固化物具有高的阻气性、和对增强纤维的良好的粘接性。

[0102]

反应产物(x)中,成分(x2)相对于成分(x1)的反应摩尔比[(x2)/(x1)]优选0.3~1.0的范围、更优选0.6~1.0的范围。上述反应摩尔比如果为0.3以上,则在环氧树脂固化剂中生成充分量的酰胺基,体现高水平的阻气性和对增强纤维的粘接性。另一方面,上述反应摩尔比如果为1.0以下的范围,则与环氧树脂(a)中的环氧基的反应中所需的氨基的量充分,耐热性、对有机溶剂的溶解性也优异。

[0103]

反应产物(x)也可以为前述成分(x1)和成分(x2)、与进一步选自由下述成分(x3)、成分(x4)和成分(x5)组成的组中的至少1种化合物的反应产物。

[0104]

(x3)选自由r

3-cooh所示的一元羧酸和其衍生物组成的组中的至少1种(r3表示氢原子、任选具有羟基的碳数1~7的烷基或碳数6~12的芳基。)

[0105]

(x4)环状碳酸酯

[0106]

(x5)碳数2~20的单环氧化合物

[0107]

从降低包含反应产物(x)的环氧树脂固化剂(b)与环氧树脂(a)的反应性、改善作业性、适用期等的观点出发,根据需要使用作为成分(x3)的、r

3-cooh所示的一元羧酸和其衍生物。

[0108]

r3表示氢原子、任选具有羟基的碳数1~7的烷基或碳数6~12的芳基,r3优选碳数1

~3的烷基或苯基。

[0109]

而且,作为r

3-cooh所示的一元羧酸的衍生物,例如可以举出该羧酸的酯、酰胺、酸酐、酰氯化物。作为该羧酸的酯,优选烷基酯,该烷基碳数优选1~6、更优选1~3、进一步优选1~2。

[0110]

作为成分(x3),可以举出甲酸、乙酸、丙酸、酪酸、乳酸、乙醇酸、苯甲酸等一元羧酸和其衍生物。

[0111]

成分(x3)可以单独使用1种,也可以组合2种以上而使用。

[0112]

从降低包含反应产物(x)的环氧树脂固化剂(b)与环氧树脂(a)的反应性、改善作业性、适用期等的观点出发,根据需要使用作为成分(x4)的环状碳酸酯。

[0113]

从与成分(x1)的反应性的观点出发,成分(x4)优选为六元环以下的环状碳酸酯。例如可以举出碳酸亚乙酯、碳酸亚丙酯、碳酸甘油酯、碳酸1,2-亚丁酯、碳酸亚乙烯酯、4-乙烯基-1,3-二氧戊环-2-酮、4-甲氧基甲基-1,3-二氧戊环-2-酮、1,3-二氧杂环己烷-2-酮等。这些之中,从阻气性的观点出发,优选选自由碳酸亚乙酯、碳酸亚丙酯和碳酸甘油酯组成的组中的至少1种。

[0114]

成分(x4)可以单独使用1种,也可以组合2种以上而使用。

[0115]

作为成分(x5)的单环氧化合物是碳数2~20的单环氧化合物,从降低包含反应产物(x)的环氧树脂固化剂(b)与环氧树脂(a)的反应性、改善作业性、适用期等的观点出发,根据需要而使用。从阻气性的观点出发,成分(x5)优选碳数2~10的单环氧化合物,更优选下述式(2)所示的化合物。

[0116][0117]

(式(2)中,r4表示氢原子、碳数1~8的烷基、芳基、氯甲基、或r

5-o-ch

2-,r5表示苯基或苄基。)

[0118]

作为前述式(2)所示的单环氧化合物,例如可以举出环氧乙烷、环氧丙烷、1,2-环氧丁烷、氧化苯乙烯、环氧氯丙烷、苯基缩水甘油醚、和苄基缩水甘油醚等。

[0119]

成分(x5)可以单独使用1种,也可以组合2种以上而使用。

[0120]

反应产物(x)中使用成分(x3)、成分(x4)或成分(x5)的情况下,可以单独使用、也可以组合2种以上而使用选自由成分(x3)、成分(x4)和成分(x5)组成的组中的任1种化合物。

[0121]

需要说明的是,反应产物(x)除前述成分(x1)~成分(x5)之外,在不有损本发明的效果的范围内,也可以为进一步与其他成分反应而得到的反应产物。作为此处所说的其他成分,例如可以举出芳香族二羧酸或其衍生物等。

[0122]

其中,该“其他成分”的用量优选为构成反应产物(x)的反应成分的总量的30质量%以下、更优选为10质量%以下、进一步优选为5质量%以下。

[0123]

对于成分(x1)和成分(x2)、进一步与选自由成分(x3)、成分(x4)和成分(x5)组成的组中的至少1种化合物的反应产物,将选自由成分(x3)、成分(x4)和成分(x5)组成的组中的至少1种化合物与成分(x2)并用,与作为多胺化合物的成分(x1)反应,从而得到。该反应

可以以任意顺序添加成分(x2)~(x5)并与成分(x1)反应,也可以将成分(x2)~(x5)混合并与成分(x1)反应。

[0124]

成分(x1)与成分(x3)的反应可以在与成分(x1)与成分(x2)的反应同样的条件下进行。使用成分(x3)的情况下,可以将成分(x2)和成分(x3)混合并与成分(x1)反应,也可以首先使成分(x1)与成分(x2)反应后与成分(x3)反应。

[0125]

另一方面,使用成分(x4)和/或成分(x5)的情况下,优选首先使成分(x1)与成分(x2)反应后、与成分(x4)和/或成分(x5)反应。

[0126]

对于成分(x1)与成分(x4)和/或成分(x5)的反应,在25~200℃的条件下将成分(x1)与成分(x4)和/或成分(x5)混合,在30~180℃、优选在40~170℃的条件下进行加成反应,从而实施。另外,根据需要,可以使用甲醇钠、乙醇钠、叔丁醇钾等催化剂。

[0127]

上述反应时,为了促进反应,根据需要也可以使成分(x4)和/或成分(x5)熔融、或用非反应性的溶剂稀释而使用。

[0128]

反应产物(x)为前述成分(x1)和成分(x2)、进一步与选自由前述成分(x3)、成分(x4)和成分(x5)组成的组中的至少1种化合物的反应产物的情况下,出于与前述同样的理由,前述成分(x2)相对于成分(x1)的反应摩尔比[(x2)/(x1)]也优选0.3~1.0的范围、更优选0.6~1.0的范围。另一方面,前述成分(x3)、成分(x4)和成分(x5)相对于成分(x1)的反应摩尔比[{(x3) (x4) (x5)}/(x1)]优选0.05~3.1的范围、更优选0.07~2.5的范围、进一步优选0.1~2.0的范围。

[0129]

其中,从阻气性和作业性、适用期等的观点出发,成分(x2)~成分(x5)相对于成分(x1)的反应摩尔比[{(x2) (x3) (x4) (x5)}/(x1)]优选0.35~2.5的范围、更优选0.35~2.0的范围。

[0130]

环氧树脂固化剂(b)可以含有除反应产物(x)以外的固化剂成分。“除反应产物(x)以外的固化剂成分”是指,具有2个以上的能与环氧树脂(a)中的环氧基反应的官能团的、除反应产物(x)以外的成分,从与环氧树脂(a)的反应性和阻气性的观点出发,可以举出除成分(x1)以外的、在分子内具有2个以上氨基的多胺化合物、和多胺化合物的改性体作为优选的成分。

[0131]

作为除成分(x1)以外的多胺化合物,例如可以举出乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、五亚乙基六胺、六亚甲基二胺、2-甲基五亚甲基二胺、三甲基六亚甲基二胺等链状脂肪族多胺化合物;邻苯二甲胺等含有芳香环的脂肪族多胺化合物;异佛尔酮二胺、1,2-双(氨基甲基)环己烷、1,3-双(氨基甲基)环己烷、1,4-双(氨基甲基)环己烷、薄荷烷二胺、降冰片烷二胺、三环癸烷二胺、金刚烷二胺、二氨基环己烷、1,4-二氨基-2-甲基环己烷、1,4-二氨基-3,6-二乙基环己烷、二氨基二乙基甲基环己烷、3,3

’‑

二甲基-4,4

’‑

二氨基二环己基甲烷、3,3’,5,5

’‑

四甲基-4,4

’‑

二氨基二环己基甲烷、4,4

’‑

二氨基二环己基甲烷等具有脂环式结构的多胺化合物;苯二胺、二氨基二苯基甲烷、二氨基二苯基砜、二乙基甲苯二胺、2,2

’‑

二乙基-4,4

’‑

亚甲基二苯胺等芳香族多胺化合物;n-氨基乙基哌嗪、n,n

’‑

双(氨基乙基)哌嗪等具有杂环式结构的多胺化合物;聚醚多胺化合物等。

[0132]

另外,作为多胺化合物的改性体,可以举出多胺化合物的曼尼希改性物、环氧改性物、迈克尔加成物、迈克尔加成/缩聚物、苯乙烯改性物、聚酰胺改性物等。它们可以单独使用1种、或组合2种以上而使用。

[0133]

其中,从预浸料和复合材料中体现高的阻气性和耐冲击性的观点出发,环氧树脂固化剂(b)优选反应产物(x)的含量高。从上述观点出发,环氧树脂固化剂(b)中的反应产物(x)的含量优选50质量%以上、更优选70质量%以上、进一步优选80质量%以上、更进一步优选90质量%以上。另外,上限为100质量%。

[0134]

环氧树脂固化剂(b)可以还含有偶联剂。环氧树脂固化剂(b)通过含有偶联剂,从而可以使得到的环氧树脂组合物的固化物(以下,也简称为“环氧树脂固化物”)对增强纤维的界面粘接性稳定化。

[0135]

作为该偶联剂,可以举出硅烷偶联剂、钛酸酯系偶联剂、铝酸酯系偶联剂等,从改善环氧树脂固化物与增强纤维的界面粘接性、和环氧树脂组合物的适用期的观点出发,优选硅烷偶联剂。

[0136]

作为硅烷偶联剂,例如可以举出具有乙烯基的硅烷偶联剂、具有氨基的硅烷偶联剂、具有环氧基的硅烷偶联剂、具有(甲基)丙烯酰基的硅烷偶联剂、具有巯基的硅烷偶联剂等。这些之中,从改善环氧树脂固化物与增强纤维的界面粘接性、和环氧树脂组合物的适用期的观点出发,优选选自由具有氨基的硅烷偶联剂和具有环氧基的硅烷偶联剂组成的组中的至少1种。

[0137]

环氧树脂固化剂(b)含有偶联剂的情况下,从得到上述效果的观点出发,环氧树脂固化剂(b)中的偶联剂的含量相对于环氧树脂固化剂(b)中的固化剂成分100质量份,优选0.1~10质量份、更优选1~8质量份。

[0138]

关于环氧树脂组合物中的环氧树脂(a)与环氧树脂固化剂(b)的配混比例,通常可以为通过环氧树脂与环氧树脂固化剂的反应制作环氧树脂反应物时的标准的配混范围。具体而言,环氧树脂固化剂(b)中的活性胺氢数相对于环氧树脂(a)中的环氧基的数量之比(环氧树脂固化剂(b)中的活性胺氢数/环氧树脂(a)中的环氧基的数量)优选0.2~12.0的范围。从预浸料和复合材料中体现高的阻气性和耐冲击性的观点出发,(环氧树脂固化剂(b)中的活性胺氢数/环氧树脂(a)中的环氧基的数量)更优选0.4~10.0、进一步优选0.6~8.0、更进一步优选0.9~6.0、更进一步优选超过1.0且为5.0以下的范围。

[0139]

从进一步改善耐冲击性的观点出发,(环氧树脂固化剂(b)中的活性胺氢数/环氧树脂(a)中的环氧基的数量)更进一步优选1.1以上、更进一步优选1.4以上、更进一步优选2.0以上,从进一步改善氢气的阻隔性的观点出发,更优选4.0以下、更进一步优选3.2以下。

[0140]

(溶剂)

[0141]

从使该组合物低粘度化、提高对增强纤维的浸渗性的观点出发,本发明中使用的环氧树脂组合物优选还含有溶剂。

[0142]

作为溶剂,优选非反应性溶剂,作为其具体例,可以举出甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇、2-甲氧基乙醇、2-乙氧基乙醇、2-丙氧基乙醇、2-丁氧基乙醇、1-甲氧基-2-丙醇、1-乙氧基-2-丙醇、1-丙氧基-2-丙醇等醇系溶剂;乙酸乙酯、乙酸丁酯等酯系溶剂;丙酮、甲基异丁基酮等酮系溶剂;乙醚、二异丙醚等醚系溶剂:甲苯等烃系溶剂等,可以使用它们中的1种或2种以上。

[0143]

从环氧树脂(a)和环氧树脂固化剂(b)的溶解性的观点、以及溶剂的去除容易性的观点出发,作为溶剂,优选选自由碳数8以下的、醇系溶剂、酯系溶剂、和烃系溶剂组成的组中的至少1种,更优选选自由甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇、乙酸乙酯、和甲苯

组成的组中的至少1种,进一步优选选自由甲醇和乙酸乙酯组成的组中的至少1种。

[0144]

环氧树脂组合物含有溶剂的情况下,其含量没有特别限制,从提高环氧树脂组合物对增强纤维的浸渗性的观点出发,优选5质量%以上、更优选10质量%以上、进一步优选15质量%以上、更进一步优选20质量%以上、更进一步优选30质量%以上、更进一步优选40质量%以上,从溶剂的去除容易性的观点出发,优选95质量%以下、更优选90质量%以下、进一步优选80质量%以下、更进一步优选70质量%以下。

[0145]

从改善得到的固化物与增强纤维的界面粘接性等的观点出发,环氧树脂组合物可以还含有碳数14~24的不饱和脂肪酸酰胺(以下,也简称为“不饱和脂肪酸酰胺”)。构成不饱和脂肪酸酰胺的不饱和脂肪酸只要为具有至少1个不饱和键的碳数14~24的脂肪酸即可。该不饱和脂肪酸中的不饱和键的数量优选1~6、更优选1~4、进一步优选1~2。

[0146]

作为该不饱和脂肪酸酰胺,优选可以举出选自由棕榈油酸酰胺、油酸酰胺、二十烯酸酰胺、和芥酸酰胺组成的组中的至少1种。使用碳数14~24的不饱和脂肪酸酰胺的情况下,环氧树脂组合物中的该不饱和脂肪酸酰胺的含量相对于环氧树脂(a)和环氧树脂固化剂(b)的总量100质量份,优选0.1~20质量份、更优选0.2~15质量份。

[0147]

从改善得到的预浸料和复合材料的阻气性等的观点出发,环氧树脂组合物可以还含有非球状无机颗粒。

[0148]

非球状无机颗粒的形状只要为除球状(大致正圆球状)以外的三维形状即可,例如可以举出板状、鳞片状、柱状、链状、纤维状等。板状、鳞片状的无机颗粒可以层叠多个成为层状。

[0149]

作为构成非球状无机颗粒的无机物,可以举出二氧化硅、氧化铝、云母(mica)、滑石、铝、膨润土、膨润石等。这些之中,从改善阻气性等而不有损本发明的效果的观点出发,优选选自由二氧化硅和氧化铝组成的组中的至少1种,更优选二氧化硅。

[0150]

出于提高对环氧树脂组合物的分散性的目的,上述非球状无机颗粒根据需要可以进行表面处理。

[0151]

非球状无机颗粒的平均粒径优选1~2000nm、更优选1~1500nm、进一步优选1~1000nm、更进一步优选1~800nm、更进一步优选1~500nm、更进一步优选5~300nm、更进一步优选5~200nm、更进一步优选5~100nm、更进一步优选8~70nm的范围。该平均粒径如果为1nm以上,则无机颗粒的制备容易,如果为2000nm以下,则可以改善阻气性等而不有损本发明的效果。需要说明的是,该平均粒径为一次颗粒的平均粒径。

[0152]

使用非球状无机颗粒的情况下,从改善阻气性等而不有损本发明的效果的观点出发,环氧树脂组合物中的非球状无机颗粒的含量相对于环氧树脂(a)和环氧树脂固化剂(b)的总量100质量份,优选0.5~10.0质量份、更优选1.0~8.0质量份、进一步优选1.5~7.5质量份。

[0153]

其中,从与耐冲击性的均衡性的观点出发,环氧树脂组合物中的非球状无机颗粒的含量相对于环氧树脂(a)和环氧树脂固化剂(b)的总量100质量份,可以设为低于5.0质量份,也可以设为3.0质量份以下。

[0154]

环氧树脂组合物中,在不有损本发明的效果的范围内,根据需要可以进一步配混除环氧树脂(a)以外的热固性树脂、反应性稀释剂、除前述溶剂以外的非反应性稀释剂、固化促进剂、湿润剂、增粘剂、消泡剂、防锈剂、润滑剂、颜料、氧捕捉剂、紫外线吸收剂、抗氧化

剂等添加剂。

[0155]

环氧树脂组合物含有上述添加剂的情况下,该组合物中的上述添加剂的总含量相对于环氧树脂(a)和环氧树脂固化剂(b)的总量100质量份,优选20.0质量份以下、更优选0.001~15.0质量份。

[0156]

其中,从得到本发明的效果的观点出发,环氧树脂组合物的固体成分中的环氧树脂(a)和环氧树脂固化剂(b)的总含量优选60质量%以上、更优选70质量%以上、进一步优选80质量%以上、更进一步优选85质量%以上,上限为100质量%。“环氧树脂组合物的固体成分”是指,环氧树脂组合物中除水和溶剂之外的成分。

[0157]

环氧树脂组合物例如可以通过分别配混规定量的环氧树脂(a)、环氧树脂固化剂(b)、溶剂、和根据需要使用的添加剂后,利用公知的方法和装置进行搅拌、混合,从而可以制备。

[0158]

本发明中使用的环氧树脂组合物的固化物具有高的阻气性。例如,该固化物的氢气透过系数优选可以设为8.0

×

10-11

[cc3·

cm/(cm2·s·

cmhg)]以下,更优选可以设为6.0

×

10-11

[cc3·

cm/(cm2·s·

cmhg)]以下,进一步优选可以设为4.5

×

10-11

[cc3·

cm/(cm2·s·

cmhg)]以下。

[0159]

环氧树脂组合物的固化物的氢气透过系数可以在23℃的干燥条件下、根据实施例中记载的方法而测定。

[0160]

<增强纤维>

[0161]

作为本发明中使用的增强纤维的形态,可以举出短纤维、长纤维、连续纤维。这些之中,从使用预浸料和复合材料作为构成高压气体贮藏罐的材料的观点出发,优选长纤维或连续纤维、更优选连续纤维。

[0162]

需要说明的是,本说明书中,短纤维是指,纤维长度为0.1mm以上且低于10mm者,长纤维是指,纤维长度为10mm以上且100mm以下者。而且连续纤维是指,具有超过100mm的纤维长度的纤维束。

[0163]

作为连续纤维的形状,可以举出丝束、片、带等,作为构成片或带的连续纤维,可以举出单向(ud)材料、机织物、无纺布等。

[0164]

从使用预浸料作为构成高压气体贮藏罐的外层的材料的观点出发,作为连续纤维的形状,优选丝束或带,更优选丝束。从容易得到高强度和高弹性模量的观点出发,构成丝束的连续纤维束的条数(长丝数)优选3k~50k、更优选6k~40k。

[0165]

连续纤维中,对连续纤维束的平均纤维长度没有特别限制,从成型加工性的观点出发,优选1~10000m、更优选100~10000m。

[0166]

从成型加工性的观点、容易得到高强度和高弹性模量的观点出发,连续纤维束的平均纤度优选50~2000tex(g/1000m)、更优选200~1500tex、进一步优选500~1500tex。

[0167]

而且连续纤维束的平均拉伸模量优选50~1000gpa。

[0168]

作为增强纤维的材质,可以举出玻璃纤维、碳纤维、金属纤维、硼纤维、陶瓷纤维等无机纤维;芳族聚酰胺纤维、聚氧亚甲基纤维、芳香族聚酰胺纤维、聚对苯撑苯并二噁唑纤维、超高分子量聚乙烯纤维等有机纤维。这些之中,从得到高强度的观点出发,优选无机纤维,出于为轻量且高强度、高弹性模量,更优选选自由玻璃纤维和碳纤维组成的组中的至少1种,进一步优选碳纤维。

[0169]

作为碳纤维,可以举出聚丙烯腈系碳纤维、沥青系碳纤维等。另外,也可以使用木质素、纤维素等植物来源原料的碳纤维。

[0170]

本发明中使用的增强纤维可以用处理剂进行处理。作为处理剂,可以示例表面处理剂或集束剂。

[0171]

作为上述表面处理剂,可以举出作为环氧树脂固化剂(b)中的任意成分示例的偶联剂,优选硅烷偶联剂。

[0172]

作为硅烷偶联剂,与前述同样地,可以举出具有乙烯基的硅烷偶联剂、具有氨基的硅烷偶联剂、具有环氧基的硅烷偶联剂、具有(甲基)丙烯酰基的硅烷偶联剂、具有巯基的硅烷偶联剂等。

[0173]

作为上述集束剂,例如可以举出氨基甲酸酯系集束剂、环氧系集束剂、丙烯酸类集束剂、聚酯系集束剂、乙烯基酯系集束剂、聚烯烃系集束剂、聚醚系集束剂、和羧酸系集束剂等,可以使用它们中的1种或组合2种以上而使用。作为组合了2种以上的集束剂,例如可以举出氨基甲酸酯/环氧系集束剂、氨基甲酸酯/丙烯酸类集束剂、氨基甲酸酯/羧酸系集束剂等。

[0174]

作为氨基甲酸酯系集束剂,可以举出通过多元醇与多异氰酸酯的反应而得到的聚氨酯树脂。

[0175]

作为多元醇,例如可以举出聚己二酸乙二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸乙二醇丁二醇酯二醇、聚己二酸新戊二醇酯二醇、聚对苯二甲酸新戊二醇酯二醇、聚己内酯二醇、聚戊内酯二醇、聚六亚甲基碳酸酯二醇等聚酯多元醇;聚乙二醇、聚丙二醇、聚氧亚乙基氧亚丙基二醇、聚氧四亚甲基二醇、双酚类的环氧乙烷和/或环氧丙烷加成物等聚醚多元醇;等。

[0176]

作为多异氰酸酯,例如可以举出2,4

’‑

二苯基甲烷二异氰酸酯或4,4

’‑

二苯基甲烷二异氰酸酯(mdi)、2,4-甲苯二异氰酸酯或2,6-甲苯二异氰酸酯(tdi)、4,4

’‑

二苄基二异氰酸酯、1,3-苯二异氰酸酯或1,4-苯二异氰酸酯、1,5-萘二异氰酸酯、二甲苯二异氰酸酯等芳香族多异氰酸酯;亚乙基二异氰酸酯、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯等脂肪族多异氰酸酯;异佛尔酮二异氰酸酯(ipdi)、4,4

’‑

二环己基甲烷二异氰酸酯(h12mdi)等脂环式多异氰酸酯;等。

[0177]

上述多元醇和多异氰酸酯可以使用1种或组合2种以上而使用。

[0178]

作为环氧系集束剂,可以举出在分子内具有2个以上的环氧基的环氧树脂。具体而言,可以举出双酚a酚醛清漆型环氧树脂、双酚f酚醛清漆型环氧树脂、联苯型2官能环氧树脂、联苯改性酚醛清漆型环氧树脂、双酚a型环氧树脂、双酚f型环氧树脂、萘酚-甲酚共缩合酚醛清漆型环氧树脂、萘酚-苯酚共缩合酚醛清漆型环氧树脂、二环戊二烯-苯酚加成反应型环氧树脂、三苯基甲烷型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、四苯基乙烷型环氧树脂、萘酚酚醛清漆型环氧树脂等。其中,该环氧树脂优选具有双酚a、双酚f等双酚结构的环氧树脂。

[0179]

作为丙烯酸类集束剂,可以举出丙烯酸类树脂,具体而言,可以示例(甲基)丙烯酸、(甲基)丙烯酸酯等丙烯酸类单体的均聚物或它们的共聚物、以及上述丙烯酸类单体和能与该丙烯酸类单体共聚的其他单体的共聚物等。

[0180]

作为聚酯系集束剂,例如可以举出通过脂肪族二醇、芳香族二醇、三元以上的多元

醇等多元醇与脂肪族二羧酸、芳香族二羧酸、三元以上的多元羧酸等多羧酸的缩聚反应而得到的聚酯树脂。

[0181]

作为乙烯基酯系集束剂,可以举出乙酸乙烯酯树脂,具体而言,可以示例乙酸乙烯酯的均聚物、或乙酸乙烯酯和能与乙酸乙烯酯共聚的其他单体的共聚物等。

[0182]

作为聚烯烃系集束剂,例如可以举出超高分子量聚乙烯树脂、高密度聚乙烯树脂、低密度聚乙烯树脂、超低密度聚乙烯树脂、聚丙烯树脂、聚苯乙烯树脂、和聚乙烯共聚物等聚烯烃树脂。作为聚乙烯共聚物,可以举出乙烯和能与乙烯共聚的其他单体、例如丙烯、1-丁烯、异戊二烯、丁二烯等α-烯烃类等的共聚物。

[0183]

另外,也可以使用将上述聚烯烃树脂用不饱和羧酸或羧酸酐等酸性化合物改性而成的酸改性聚烯烃树脂。

[0184]

作为聚醚系集束剂,例如可以举出聚亚烷基二醇、双酚a-环氧烷烃加成物等具有聚氧亚烷基结构的聚醚树脂。

[0185]

另外,作为羧酸系集束剂,例如可以举出马来酸酐、衣康酸酐、柠康酸酐等含羧酸酐的不饱和乙烯基单体与苯乙烯、α-甲基苯乙烯、乙烯、丁二烯等其他不饱和乙烯基单体的共聚物。

[0186]

上述中,从改善与环氧树脂组合物的固化物的界面粘接性、进一步改善得到的预浸料和复合材料的强度和耐冲击性的观点出发,增强纤维优选由选自由氨基甲酸酯系集束剂、环氧系集束剂和氨基甲酸酯/环氧系集束剂组成的组中的1种以上进行处理,更优选由环氧系集束剂进行处理。

[0187]

从改善与环氧树脂组合物的固化物的界面粘接性、进一步改善得到的预浸料和复合材料的强度和耐冲击性的观点出发,前述处理剂的量相对于增强纤维,优选0.001~5质量%、更优选0.1~3质量%、进一步优选0.5~2质量%。

[0188]

作为增强纤维,也可以使用市售品。对于作为连续纤维的碳纤维的市售品,例如可以举出toray co.,ltd.制的torayca丝“t300”、“t300b”、“t400hb”、“t700sc”、“t800sc”、“t800hb”、“t830hb”、“t1000gb”、“t100gc”、“m35jb”、“m40jb”、“m46jb”、“m50jb”、“m55j”、“m55jb”、“m60jb”、“m30sc”、“z600”的各系列、torayca布“co6142”“co6151b”、“co6343”、“co6343b”、“co6347b”、“co6644b”、“ck6244c”、“ck6273c”、“ck6261c”、“ut70”系列、“um46”系列、“bt70”系列等。

[0189]

<含量>

[0190]

本发明的预浸料中的增强纤维的含量没有特别限制,从得到高强度和高弹性模量的观点出发,预浸料中的增强纤维的体积分率是优选成为0.10以上、更优选成为0.20以上、进一步优选成为0.30以上、更进一步优选成为0.40以上的范围。另外,从阻气性、耐冲击性和成型加工性的观点出发,是优选成为0.98以下、更优选成为0.95以下、进一步优选成为0.80以下、更进一步优选成为0.70以下的范围。

[0191]

预浸料中的增强纤维的体积分率vf1可以由下述式算出。

[0192]

vf1={增强纤维的质量(g)/增强纤维的比重}

÷

[{增强纤维的质量(g)/增强纤维的比重} {浸渗后的环氧树脂组合物的固体成分的质量(g)/环氧树脂组合物的固体成分的比重}]

[0193]

另外,从得到本发明的效果的观点出发,构成本发明的预浸料的环氧树脂组合物

的固体成分和增强纤维的总含量优选70质量%以上、更优选80质量%以上、进一步优选90质量%以上,上限为100质量%。

[0194]

本发明的预浸料的形状可以根据使用的增强纤维的形态、以及用途而适宜选择,例如可以举出丝束、片、带等。作为构成片或带的预浸料的种类,可以举出单向(ud)材料、机织物、无纺布等。

[0195]

例如,使用本发明的预浸料作为构成高压气体贮藏罐的外层的材料的情况下,从通过后述的方法形成外层的观点出发,预浸料的形状优选丝束预浸料或带状的预浸料、更优选丝束预浸料。

[0196]

对本发明的预浸料的制造方法没有特别限制,可以依据常规方法而制造。例如,使含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂的环氧树脂组合物浸渗于增强纤维后,供于干燥工序,去除溶剂,可以得到预浸料。

[0197]

需要说明的是,在制造成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性也良好的预浸料的观点上,本发明的预浸料优选通过以下的第二发明的制造方法而制造。

[0198]

[预浸料的制造方法]

[0199]

第二发明的预浸料的制造方法(以下,将第二发明的预浸料的制造方法也简称为“本发明的制造方法”)的特征在于,依次具备下述工序(i)~工序(iii)。

[0200]

工序(i):制备环氧树脂组合物的工序,所述环氧树脂组合物含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂,所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)

[0201]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0202]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0203][0204]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0205]

工序(ii):使前述环氧树脂组合物浸渗于增强纤维,得到未干燥预浸料的工序

[0206]

工序(iii):使前述未干燥预浸料在满足下述式(i)的条件下进行干燥,去除溶剂的工序

[0207]

8000≤(k

×

t)/w≤30000

···(i)[0208]

k:干燥温度(k)

[0209]

t:干燥时间(秒)

[0210]

w:未干燥预浸料的厚度(mm)

[0211]

上述中,未干燥预浸料是指,供于工序(iii)的干燥前的预浸料,未干燥预浸料的

厚度是指,未干燥预浸料的与长度方向垂直的截面中的外径中最短的部分的长度。

[0212]

本发明的制造方法通过依次具备上述工序(i)~工序(iii),从而可以制造成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性也良好的预浸料。

[0213]

对于本发明的制造方法发挥上述效果的理由不清楚,但如下考虑。

[0214]

对于本发明中使用的含有包含反应产物(x)的环氧树脂固化剂(b)的环氧树脂组合物,氢气等的阻气性高,且具有速固化性。

[0215]

从提高对增强纤维的浸渗性的观点出发,纤维增强预浸料中使用的环氧树脂组合物优选用溶剂等进行稀释而使用。为了使含有溶剂的环氧树脂组合物浸渗于增强纤维后,抑制成型时的源自残留溶剂的空隙、针孔的发生,通常为了去除溶剂而进行加热干燥。然而,判定:使用速固化性的环氧树脂组合物的情况下,存在在加热干燥时环氧树脂组合物的固化也会进行的问题。例如,利用使用了连续增强纤维的纤维增强预浸料,通过长丝缠绕法等进行成型的情况下,环氧树脂组合物的固化如果在成型前进行,则产生缠绕后的树脂粘接性降低之类的不良情况。

[0216]

鉴于上述,本发明人等进行了研究,结果发现:去除在预浸料的制造中使用的环氧树脂组合物中所含的溶剂时的干燥条件中,使干燥温度和干燥时间之积与未干燥预浸料的厚度的比率设为特定的范围,从而可以解决上述课题。认为,前述式(i)中的(k

×

t)/w如果为8000以上,则预浸料中的溶剂被充分去除,可以形成成型时的空隙、针孔等的发生少的预浸料。而且,认为,前述式(i)中的(k

×

t)/w如果为30000以下,则即使为使用前述环氧树脂组合物作为基质树脂的预浸料,在溶剂干燥时固化也不过度进行,可以抑制缠绕后的树脂粘接性的降低。

[0217]

通过本发明的制造方法得到的预浸料的形状和其适合方式与前述相同。

[0218]

将预浸料用于高压气体贮藏罐的制造的情况下,从通过后述的方法制造高压气体贮藏罐的观点出发,预浸料的形状优选丝束预浸料或带状的预浸料,更优选丝束预浸料。

[0219]

<工序(i)>

[0220]

工序(i)中,制备含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂的环氧树脂组合物,其中,所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)。

[0221]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0222]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0223][0224]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0225]

该环氧树脂组合物的氢气等的阻气性高,且用于作为预浸料和其固化物的纤维增强复合材料时,可以体现高的耐冲击性。因此,通过本发明的制造方法而制造的预浸料适合用于后述的高压气体贮藏罐的制造。

[0226]

对于环氧树脂组合物和其制备方法、以及它们的适合方式,除含有溶剂作为必须

成分之外,与前述相同。

[0227]

<工序(ii)>

[0228]

工序(ii)中,使工序(i)中得到的环氧树脂组合物浸渗于增强纤维,得到未干燥预浸料。

[0229]

作为增强纤维的形态,可以举出短纤维、长纤维、连续纤维。这些之中,从使用得到的预浸料作为构成后述的高压气体贮藏罐的材料的观点出发,优选长纤维或连续纤维、更优选连续纤维。对于连续纤维和其适合方式,与前述相同。

[0230]

工序(ii)中,使环氧树脂组合物浸渗于增强纤维的方法没有特别限制,可以根据增强纤维的形态等适宜采用公知的方法而进行。例如制造丝束预浸料的情况下,可以举出如下方法:使自辊卷出的连续纤维束浸渍于填充有环氧树脂组合物的树脂浴中,使该组合物浸渗后,从树脂浴中提起。之后,优选进行使用挤压辊等将剩余的环氧树脂组合物去除的工序。

[0231]

环氧树脂组合物的浸渗也可以根据需要在加压条件下、或减压条件下进行。

[0232]

未干燥预浸料中的增强纤维的含量没有特别限制,得到的预浸料、和作为其固化物的纤维增强复合材料中,从得到高强度和高弹性模量的观点出发,未干燥预浸料中的增强纤维的体积分率vf2是优选成为0.05以上、更优选成为0.10以上、进一步优选成为0.20以上、更进一步优选成为0.30以上、更进一步优选成为0.40以上的范围。另外,从阻气性、耐冲击性和成型加工性的观点出发,是优选成为0.95以下、更优选成为0.80以下、进一步优选成为0.70以下、更进一步优选成为0.65以下的范围。

[0233]

未干燥预浸料中的增强纤维的体积分率vf2可以由下述式算出,具体而言,可以根据实施例中记载的方法而求出。

[0234]

vf2={增强纤维的质量(g)/增强纤维的比重}

÷

[{增强纤维的质量(g)/增强纤维的比重} {浸渗后的环氧树脂组合物的质量(g)/环氧树脂组合物的比重}]

[0235]

<工序(iii)>

[0236]

工序(iii)中,使工序(ii)中得到的前述未干燥预浸料在满足下述式(i)的条件下进行干燥,去除溶剂。由此,可以制造成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性良好的预浸料。

[0237]

8000≤(k

×

t)/w≤30000

···(i)[0238]

k:干燥温度(k)

[0239]

t:干燥时间(秒)

[0240]

w:未干燥预浸料的厚度(mm)

[0241]

从充分去除溶剂、抑制成型时的空隙、针孔等的发生的观点出发,上述式(i)中的(k

×

t)/w的值为8000以上、优选为8500以上、更优选为9000以上。另外,从在干燥时环氧树脂组合物的固化不过度进行、使得用于缠绕成型时的树脂粘接性良好的观点出发,为30000以下、优选为25000以下、更优选为20000以下、进一步优选为15000以下、更进一步优选为12000以下。

[0242]

上述式(i)中,从充分去除溶剂、抑制成型时的空隙、针孔等的发生的观点、和在干燥时环氧树脂组合物的固化不过度进行、可以抑制用于缠绕成型时的树脂粘接性的降低的观点出发,干燥温度k优选为300~400(k)、更优选为320~380(k)、进一步优选为330~370

(k)。

[0243]

上述式(i)中,从充分去除溶剂、抑制成型时的空隙、针孔等的发生的观点出发,干燥时间t优选为10秒以上、更优选为20秒以上。另外,从在干燥时环氧树脂组合物的固化不过度进行、可以抑制用于缠绕成型时的树脂粘接性的降低的观点出发,优选为220秒以下、更优选为200秒以下。

[0244]

上述式(i)中,未干燥预浸料的厚度w根据预浸料的形态而不同,例如预浸料为丝束预浸料的情况下,通常为0.1~20mm,从用作构成高压气体贮藏罐的材料的观点出发,优选为0.2~10mm、更优选为0.5~5mm、进一步优选为0.5~3mm。

[0245]

对于未干燥预浸料的厚度w,具体而言可以用实施例中记载的方法测定。

[0246]

未干燥预浸料的干燥可以使用热风干燥机、加热器、加热辊、热板等根据公知的方法而进行。例如可以举出:使未干燥预浸料在基于热风干燥机、加热器等的加热气氛内行进的方法;使未干燥预浸料与加热辊、热板等加热体接触的方法;等。

[0247]

经过工序(iii)得到的预浸料中的增强纤维的含量的适合范围、和构成经过工序(iii)得到的预浸料的环氧树脂组合物的固体成分和增强纤维的总含量的适合范围与前述相同。

[0248]

经过工序(iii)得到的预浸料可以暂时进行卷取等形成预浸料制品,也可以在不进行卷取等的情况下,在进行了工序(iii)后连续地供于纤维增强复合材料的制造。

[0249]

[纤维增强复合材料]

[0250]

本发明的纤维增强复合材料为前述第一发明的预浸料的固化物,包含:作为基质树脂的前述环氧树脂组合物的固化物和增强纤维。对于该环氧树脂组合物和增强纤维、以及它们的适合方式,与预浸料中的记载者相同。

[0251]

使用本发明的预浸料以成为期望的形状的方式进行预成型后,使该预浸料固化,从而进行复合材料的制造。例如,将本发明的复合材料用于管、轴、储气罐、罐等的情况下,通过将前述丝束预浸料卷绕于芯棒或内衬的外表面,然后进行固化,从而可以制造期望形状的复合材料。

[0252]

复合材料的制造中的预浸料的固化方法也没有特别限制,在使预浸料中所含的环氧树脂组合物固化充分的温度和时间内,根据公知的方法进行。预浸料的固化条件还依赖于预浸料和形成的复合材料的厚度等,例如,固化温度可以在10~140℃的范围内选择,固化时间可以在5分钟~200小时的范围内选择,从生产率的观点出发,优选固化温度为80~120℃的范围、固化时间为10分钟~5小时的范围。

[0253]

本发明的复合材料例如适合用于管、轴、储气罐、罐等,从氢气等的阻气性和耐冲击性优异的方面出发,特别适合作为形成后述的高压气体贮藏罐的外层的材料。

[0254]

[高压气体贮藏罐]

[0255]

本发明的高压气体贮藏罐使用了前述纤维增强复合材料。本发明的高压气体贮藏罐通过使用前述复合材料,从而氢气等的阻气性良好、耐压性、耐冲击性也变得优异。

[0256]

本发明的高压气体贮藏罐可以仅由前述复合材料构成,也可以一部分由前述复合材料构成。从氢气等的阻气性、耐压性、耐冲击性、和生产率的观点出发,该高压气体贮藏罐优选具有:内衬、和包含前述纤维增强复合材料的外层。

[0257]

以下,利用附图对具有内衬、和包含纤维增强复合材料的外层的本发明的高压气

体贮藏罐进行说明。

[0258]

图1为示出本发明的高压气体贮藏罐的一实施方式的剖面示意图,高压气体贮藏罐10具有内衬1和外层2。内衬1是在内部具备填充气体的空间的耐压性构件,通常形成为中空状。外层2包含本发明的纤维增强复合材料,以覆盖内衬1的外表面的方式形成。

[0259]

喷嘴3例如为大致圆筒状,被嵌入内衬1与外层2之间,并被固定。喷嘴3的大致圆筒状的开口部作为高压气体贮藏罐10的开口部发挥功能。喷嘴3可以由不锈钢、铝等其他金属形成,也可以为树脂制。

[0260]

毂4例如由铝形成,以一部分向外部露出的状态组装,发挥将罐内部的放热和吸热导入至外部的作用。

[0261]

阀5例如是在圆柱状的部分形成有外螺纹的形状,与在形成于喷嘴3的内侧面的内螺纹螺合,从而利用阀5关闭喷嘴3的开口部。需要说明的是,本发明的高压气体贮藏罐中,喷嘴3、毂4、阀5也可以被其他装置置换。

[0262]

<内衬>

[0263]

作为构成高压气体贮藏罐10的内衬1的材质,可以示例将树脂作为主成分的内衬(以下,也称为“树脂内衬”)、和将金属作为主成分的内衬(以下,也称为“金属内衬”)。要求轻量化的车载用罐等中,优选使用树脂内衬。

[0264]

作为树脂内衬中使用的树脂,只要为氢气等的阻气性和耐压性优异的树脂就没有特别限制,可以举出热塑性树脂、热固性树脂的固化物、光固化性树脂的固化物等。这些之中,从能容易成型为内衬的观点出发,优选热塑性树脂。

[0265]

作为该热塑性树脂,例如可以举出聚酰胺树脂、聚酯树脂、聚烯烃树脂、聚酰亚胺树脂、聚碳酸酯树脂、聚醚酰亚胺树脂、聚酰胺酰亚胺树脂、聚苯醚酰亚胺树脂、聚苯硫醚树脂、聚砜树脂、聚醚砜树脂、聚芳酯树脂、液晶聚合物、聚醚醚酮树脂、聚醚酮树脂、聚醚酮酮树脂、聚醚醚酮酮树脂、聚苯并咪唑树脂等,可以使用它们中的1种或组合2种以上而使用。

[0266]

从氢气等的阻气性和耐压性的观点出发,热塑性树脂中,优选选自由聚酰胺树脂和聚烯烃树脂组成的组中的至少1种,更优选聚酰胺树脂。

[0267]

作为聚酰胺树脂,从氢气等的阻气性和耐压性的观点出发,优选如下聚酰胺树脂:其包含源自二胺的结构单元和源自二羧酸的结构单元,前述源自二胺的结构单元的50摩尔%以上源自苯二甲胺。具体而言,可以举出专利文献2(国际公开第2016/084475号)中记载的聚酰胺树脂。

[0268]

作为聚烯烃树脂,可以举出低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、直链状低密度聚乙烯等聚乙烯树脂。

[0269]

从得到高强度和高弹性模量的观点出发,树脂内衬可以含有增强纤维。作为增强纤维,可以使用与前述预浸料中示例者同样的物质,从得到轻量性、高强度和高弹性模量的观点出发,优选碳纤维。

[0270]

树脂内衬含有增强纤维的情况下,从得到高强度和高弹性模量的观点出发,其含量是树脂内衬中的体积分率优选成为0.10以上、更优选成为0.20以上、进一步优选成为0.30以上、更进一步优选成为0.40以上的范围。另外,从阻气性、耐冲击性和成型加工性的观点出发,是优选成为0.98以下、更优选成为0.95以下、进一步优选成为0.80以下、更进一步优选成为0.70以下的范围。

[0271]

此外,从提高耐冲击性的观点出发,在树脂内衬中也可以含有弹性体成分。作为弹性体成分,例如可以举出除前述热塑性树脂以外的、聚烯烃系弹性体、二烯系弹性体、聚苯乙烯系弹性体、聚酰胺系弹性体、聚酯系弹性体、聚氨酯系弹性体、氟系弹性体、有机硅系弹性体等。另外,也可以为在自由基引发剂的存在下或不存在下将这些弹性体用α,β-不饱和羧酸和其酸酐、丙烯酰胺以及它们的衍生物等进行改性而成的改性弹性体。作为弹性体成分,可以使用它们中的1种或2种以上。

[0272]

树脂内衬含有弹性体成分的情况下,从维持阻气性、且提高耐冲击性的观点出发,其含量在树脂内衬中,优选5~20质量%、更优选10~15质量%的范围。

[0273]

作为金属内衬中使用的金属,可以示例铝合金、镁合金等轻合金。

[0274]

内衬的厚度可以根据高压气体贮藏罐的容量、形状等而适宜选择,从氢气等的阻气性和耐压性的观点出发,优选100μm以上、更优选200μm以上、进一步优选400μm以上,从高压气体贮藏罐的小型化和轻量化的观点出发,优选60mm以下、更优选40mm以下。

[0275]

<外层>

[0276]

构成高压气体贮藏罐10的外层2只要包含前述纤维增强复合材料就没有特别限制。

[0277]

从氢气等的阻气性和耐冲击性的观点出发,构成外层的材料中的纤维增强复合材料的含量优选50质量%以上、更优选70质量%以上、进一步优选80质量%以上、更进一步优选90质量%以上,上限为100质量%。从氢气等的阻气性和耐冲击性的观点、以及成型性的观点出发,优选外层仅由本发明的纤维增强复合材料构成。

[0278]

该外层中,优选纤维增强复合材料中的增强纤维规则地排列。规则地排列是指,外层中所含的增强纤维的50质量%以上、优选70质量%以上具有一定的方向性而排列。一定的方向性可以示例螺旋状、纵向、横向或它们的组合。

[0279]

需要说明的是,本说明书中,螺旋状、纵向、横向的主旨是指,除了严格的螺旋状等排列之外,还包含对于本领域技术人员来说通常解释的程度的误差。

[0280]

外层的厚度可以根据高压气体贮藏罐的容量、形状等而适宜选择,从赋予高的阻气性和耐冲击性的观点出发,优选100μm以上、更优选200μm以上、进一步优选400μm以上,从高压气体贮藏罐的小型化和轻量化的观点出发,优选80mm以下、更优选60mm以下。

[0281]

作为外层2的方式,例如如图1所示,可以举出:以由前述纤维增强复合材料无间隙地覆盖内衬1的主体部分的外表面的方式形成的方式。

[0282]

外层可以直接设置于内衬外表面。或者,也可以在内衬的外表面上设置1层或2层以上的其他层,设置于该其他层的表面。例如,为了改善内衬与外层的密合性,可以举出内衬与外层之间设置粘接层。

[0283]

而且,也可以在外层的表面形成保护层、涂料层、含防锈层等任意的层。

[0284]

成为本发明的高压气体贮藏罐的贮藏对象的气体只要为在25℃、1atm下为气体者即可,除氢气之外,还可以举出氧气、二氧化碳、氮气、氩气、lpg、替代氟利昂、甲烷等。这些之中,从本发明的有效性的观点出发,优选氢气。

[0285]

本发明的高压气体贮藏罐的制造方法无特别限定。例如如果为仅由前述纤维增强复合材料构成的高压气体贮藏罐,则可以举出:将丝束预浸料等包含连续纤维的预浸料卷绕于球囊、陶瓷等铸模的外表面,进行加热固化后,去除铸模的方法;使用前述预浸料,利用

3d打印机进行成型的方法;等。

[0286]

从效率良好地形成空隙、针孔等的发生少、树脂粘接性也优异的外层的观点出发,具有内衬、和包含纤维增强复合材料的外层的高压气体贮藏罐优选通过以下的第二发明的制造方法而制造。

[0287]

[高压气体贮藏罐的制造方法]

[0288]

第二发明提供一种高压气体贮藏罐的制造方法,所述高压气体贮藏罐具有内衬、和包含纤维增强复合材料的外层,所述制造方法依次具备下述工序(ia)~工序(iva)。

[0289]

工序(ia):制备环氧树脂组合物的工序,所述环氧树脂组合物含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂,所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)

[0290]

(x1)选自由间苯二甲胺和对苯二甲胺组成的组中的至少1种

[0291]

(x2)选自由下述通式(1)所示的不饱和羧酸和其衍生物组成的组中的至少1种

[0292][0293]

(式(1)中,r1、r2各自独立地表示氢原子、碳数1~8的烷基、碳数6~12的芳基、或碳数7~13的芳烷基。)

[0294]

工序(iia):使前述环氧树脂组合物浸渗于连续增强纤维,得到未干燥丝束预浸料的工序

[0295]

工序(iiia):使前述未干燥丝束预浸料在满足下述式(ia)的条件下进行干燥,将溶剂去除,得到丝束预浸料的工序

[0296]

8000≤(k

×

t)/wa≤30000

···

(ia)

[0297]

k:干燥温度(℃)

[0298]

t:干燥时间(秒)

[0299]

wa:未干燥丝束预浸料的厚度(mm)

[0300]

工序(iva):将前述丝束预浸料卷绕于内衬的外表面,然后进行加热,形成包含纤维增强复合材料的外层的工序

[0301]

根据上述制造方法,具有内衬、和包含纤维增强复合材料的外层的高压气体贮藏罐中,可以效率良好地形成空隙、针孔等的发生少、树脂粘接性也优异的外层。

[0302]

<工序(ia)>

[0303]

工序(ia)中,制备环氧树脂组合物,所述环氧树脂组合物含有环氧树脂(a)、环氧树脂固化剂(b)、和溶剂,所述环氧树脂固化剂(b)包含下述成分(x1)与成分(x2)的反应产物(x)。

[0304]

环氧树脂组合物和其制备方法、以及它们的适合方式与前述相同。

[0305]

<工序(iia)>

[0306]

工序(iia)中,使工序(ia)中得到的环氧树脂组合物浸渗于连续纤维束,得到未干燥丝束预浸料。

[0307]

构成连续纤维束的增强纤维和其适合方式也与前述相同,优选选自由玻璃纤维和碳纤维组成的组中的至少1种,更优选碳纤维。

[0308]

环氧树脂组合物对连续纤维束的浸渗可以与前述预浸料的制造方法中的工序(ii)同样地进行。例如可以举出:使自辊卷出的连续纤维束浸渍于填充有环氧树脂组合物的树脂浴中,使该组合物浸渗后,从树脂浴提起。之后,优选进行使用挤压辊等将剩余的环氧树脂组合物去除的工序。

[0309]

环氧树脂组合物的浸渗也可以根据需要在加压条件下、或减压条件下进行。

[0310]

对于未干燥丝束预浸料中的增强纤维的含量而言,从得到的外层中得到高强度和高弹性模量的观点出发,未干燥丝束预浸料中的增强纤维的体积分率vf2是优选成为0.05以上、更优选成为0.10以上、进一步优选成为0.20以上、更进一步优选成为0.30以上、更进一步优选成为0.40以上的范围。另外,从得到的外层的阻气性和耐冲击性、以及成型加工性的观点出发,是优选成为0.95以下、更优选成为0.80以下、进一步优选成为0.70以下、更进一步优选成为0.65以下的范围。

[0311]

未干燥丝束预浸料中的增强纤维的体积分率vf2可以以与前述同样的方法求出。

[0312]

<工序(iiia)>

[0313]

工序(iiia)中,使工序(iia)中得到的未干燥丝束预浸料在满足下述式(ia)的条件下进行干燥,将溶剂去除,得到丝束预浸料。由此,得到的丝束预浸料的成型时的空隙、针孔等的发生少,且用于以下的工序(iva)的缠绕成型时的树脂粘接性也变得良好。

[0314]

8000≤(k

×

t)/wa≤30000

···

(ia)

[0315]

k:干燥温度(k)

[0316]

t:干燥时间(秒)

[0317]

wa:未干燥丝束预浸料的厚度(mm)

[0318]

未干燥丝束预浸料的厚度是指,供于工序(iiia)的、干燥前的丝束预浸料的与长度方向垂直的截面中的外径中最短的部分的长度。

[0319]

从充分去除溶剂、抑制得到的丝束预浸料成型时的空隙、针孔等的发生的观点出发,上述式(ia)中的(k

×

t)/wa的值为8000以上、优选8500以上、更优选9000以上。另外,从在干燥时环氧树脂组合物的固化不过度进行、使得用于工序(iva)的缠绕成型时的树脂粘接性良好的观点出发,为30000以下、优选25000以下、更优选20000以下、进一步优选15000以下、更进一步优选12000以下。

[0320]

上述式(ia)中,从充分去除溶剂、抑制得到的丝束预浸料成型时的空隙、针孔等的发生的观点、和在干燥时环氧树脂组合物的固化不过度进行、使得用于工序(iva)的缠绕成型时的树脂粘接性良好的观点出发,干燥温度k优选为300~400(k)、更优选为320~380(k)、进一步优选为330~370(k)。

[0321]

上述式(ia)中,从充分去除溶剂、抑制得到的丝束预浸料成型时的空隙、针孔等的发生的观点出发,干燥时间t优选为10秒以上、更优选为20秒以上。另外,从在干燥时环氧树脂组合物的固化不过度进行、使得用于工序(iva)的缠绕成型时的树脂粘接性良好的观点出发,优选为220秒以下、更优选为200秒以下。

[0322]

上述式(ia)中,从形成高压气体贮藏罐的外层的观点出发,未干燥丝束预浸料的厚度wa通常为0.1~20mm、优选为0.2~10mm、更优选为0.5~5mm、进一步优选为0.5~3mm。

[0323]

未干燥丝束预浸料的厚度wa可以以与前述未干燥预浸料的厚度w同样的方法测定。

[0324]

未干燥丝束预浸料的干燥可以根据与前述工序(iii)中记载的方法同样的方法而进行。例如可以举出:使未干燥丝束预浸料在基于热风干燥机、加热器等的加热气氛内行进的方法;使未干燥丝束预浸料与加热辊、热板等加热体接触的方法;等。这些之中,优选使用热风干燥机的方法。

[0325]

对于经过工序(iiia)得到的丝束预浸料中的增强纤维的含量而言,从得到的外层中得到高强度和高弹性模量的观点出发,预浸料中的增强纤维的体积分率vf1是优选成为0.10以上、更优选成为0.20以上、进一步优选成为0.30以上、更进一步优选成为0.40以上的范围。另外,从得到的外层的阻气性和耐冲击性、以及成型加工性的观点出发,是优选成为0.98以下、更优选成为0.95以下、进一步优选成为0.80以下、更进一步优选成为0.70以下的范围。

[0326]

工序(iiia)中得到的丝束预浸料可以暂时进行卷取等,也可以在不进行卷取等的情况下连续地供于工序(iva)。

[0327]

<工序(iva)>

[0328]

工序(iva)中,将工序(iiia)中得到的丝束预浸料卷绕于内衬的外表面,然后进行加热,形成包含纤维增强复合材料的外层。由此,可以制造具有内衬、和包含纤维增强复合材料的外层的高压气体贮藏罐。需要说明的是,为了改善内衬与外层的密合性,也可以进行在内衬的外表面预先设置1层或2层以上的其他层的工序。

[0329]

将丝束预浸料卷绕于内衬的外表面的方法没有特别限制。例如,可以利用公知的长丝缠绕法,以覆盖内衬的外表面的方式,无间隙地卷绕为螺旋状。将丝束预浸料用于内衬的外表面时,也可以根据需要使用粘接剂等。

[0330]

在使丝束预浸料中所含的环氧树脂组合物固化充分的温度和时间内根据公知的方法进行加热。从改善生产率的观点出发,优选加热温度设为80~120℃的范围、加热时间设为10分钟~5小时的范围。

[0331]

如上述形成外层后,也可以进一步在外层的表面形成保护层、涂料层、含防锈层等任意的层。

[0332]

实施例

[0333]

然后,根据实施例,对本发明具体地进行说明。但是,本发明不受这些实施例的任何限制。

[0334]

本实施例中的测定和评价用以下的方法进行。

[0335]

<氢气透过系数[cc3·

cm/(cm2·s·

cmhg)]>

[0336]

使用棒涂机,以厚度100μm且200mm见方将各例中得到的环氧树脂组合物涂覆在涂布有脱模剂的平滑的金属板上后,以100℃加热5分钟使其固化,制作固化物。对于该固化物,使用蒸气透过率测定装置(gtr tech制“g2700t

·

f”),在23℃的干燥状态下测定氢气透过系数。

[0337]

<冲击强度>

[0338]

对于各例中得到的复合材料,利用切削加工制作厚1.0mm、80

×

10mm尺寸的无切口的试验片。依据jis k7111-1:2012,在温度23

±

2℃、湿度50

±

5%环境下,用平面法

(flatwise)测定夏比冲击值。

[0339]

<未干燥预浸料的厚度>

[0340]

未干燥预浸料的厚度使用mitsutoyo co.,ltd.制电子游标卡尺而测定。

[0341]

<空隙发生的有无>

[0342]

将各例中得到的预浸料(丝束预浸料)以不产生间隙的方式卷绕于as one制螺口管(容量110ml、外径φ20.3mm)的外表面后,在100℃的热风干燥器内加热20分钟并固化。以目视观察得到的固化物(纤维增强复合材料)表面的树脂层中的空隙的有无。

[0343]

<缠绕时的粘接性>

[0344]

将各例中得到的预浸料冷却至23℃后,与前述同样地卷绕于螺口管时,以目视观察该预浸料表面能否对螺口管粘接。将根据下述基准进行了粘接性评价的结果示于表1。

[0345]

a:在室温下具有柔软性,能对螺口管粘接

[0346]

b:在室温下有柔软性,但无法对螺口管粘接

[0347]

c:在室温下无柔软性,无法对螺口管卷绕

[0348]

制造例1

[0349]

(环氧树脂固化剂溶液a的制备)

[0350]

在反应容器中投入1mol的间苯二甲胺(mxda)。在氮气流下升温至60℃,用1小时滴加0.93mol的丙烯酸甲酯。边将生成的甲醇蒸馏去除边升温至165℃,保持165℃2.5小时,从而得到作为mxda与丙烯酸甲酯的反应产物的环氧树脂固化剂。向其中,用1.5小时滴加甲醇,得到前述环氧树脂固化剂为65质量%、甲醇为35质量%的环氧树脂固化剂溶液a。

[0351]

(环氧树脂组合物1的制备)

[0352]

在得到的环氧树脂固化剂溶液a 14.4g中,加入作为溶剂的甲醇1.5g和乙酸乙酯9.9g、作为环氧树脂的衍生自间苯二甲胺的具有缩水甘油基氨基的环氧树脂(三菱瓦斯化学株式会社制“tetrad-x”)4.5g(环氧树脂固化剂中的活性胺氢数/环氧树脂中的环氧基的数量=1.2)并搅拌,制备固体成分浓度40质量%的环氧树脂组合物1。

[0353]

制造例2(环氧树脂组合物2的制备)

[0354]

制造例1中,将环氧树脂固化剂溶液a与tetrad-x的比率变更为环氧树脂固化剂中的活性胺氢数/环氧树脂中的环氧基的数量成为3.0的比率,除此之外,与制造例1同样地制备固体成分浓度40质量%的环氧树脂组合物2。

[0355]

制造例3(环氧树脂组合物3的制备)

[0356]

制造例1中,将环氧树脂固化剂溶液a与tetrad-x的比率变更为环氧树脂固化剂中的活性胺氢数/环氧树脂中的环氧基的数量成为5.0的比率,除此之外,与制造例1同样地制备固体成分浓度40质量%的环氧树脂组合物3。

[0357]

比较制造例1(比较用环氧树脂组合物1的制备)

[0358]

作为环氧树脂,使用双酚a型环氧树脂(三菱化学株式会社制“jer828”)23.5g,作为环氧树脂固化剂,使用二氨基二苯基甲烷6.2g(环氧树脂固化剂中的活性胺氢数/环氧树脂中的环氧基的数量=1.2),作为溶剂,使用甲醇20g。将它们配混并搅拌,制备固体成分浓度40质量%的比较用环氧树脂组合物1。

[0359]

[第一发明:预浸料和复合材料]

[0360]

实施例1-1(预浸料和复合材料的制作、评价)

[0361]

使制造例1中得到的环氧树脂组合物1浸渗于尺寸100mm

×

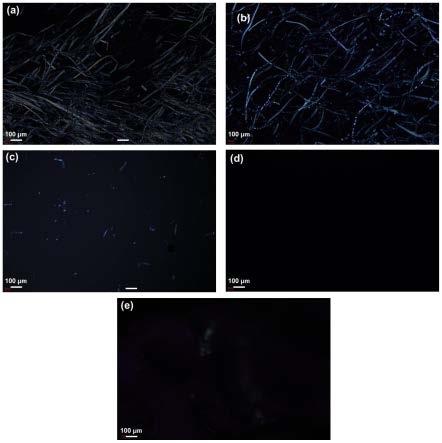

100mm、质量3g的连续碳纤维(toray co.,ltd.制“torayca布ut70-30g”、单向布、片厚度0.167mm),制作未干燥预浸料。未干燥预浸料中的树脂组合物的浸渗量为2.97g、未干燥预浸料的厚度为0.95mm。然后,将未干燥预浸料在80℃的热风干燥机内加热80秒并干燥,制作预浸料。预浸料中的连续碳纤维的含量以体积分率计为0.51。将得到的预浸料保持在100℃的热风干燥机内1小时进行固化,制作复合材料。使用该复合材料,以前述方法进行各种评价。将结果示于表1。

[0362]

实施例1-2

[0363]

实施例1-1中,使用制造例2中得到的环氧树脂组合物2代替环氧树脂组合物1,除此之外,以与实施例1-1同样的方法制作预浸料和复合材料,以前述方法进行各种评价。将结果示于表1。

[0364]

实施例1-3

[0365]

实施例1-1中,使用制造例3中得到的环氧树脂组合物3代替环氧树脂组合物1,除此之外,以与实施例1-1同样的方法制作预浸料和复合材料,以前述方法进行各种评价。将结果示于表1。

[0366]

比较例1-1

[0367]

实施例1-1中,用使比较制造例1中得到的比较用环氧树脂组合物1代替环氧树脂组合物1,除此之外,以与实施例1-1同样的方法制作预浸料和复合材料,以前述方法进行各种评价。将结果示于表1。

[0368]

[表1]

[0369]

表1

[0370][0371]

根据表1可知,第一发明的预浸料和复合材料中使用的环氧树脂组合物的固化物的氢气透过系数低,氢气阻隔性良好。另外,可知,第一发明的复合材料与比较例1-1的复合材料相比,耐冲击性优异。

[0372]

[第二发明:预浸料的制造方法]

[0373]

实施例2-1(丝束预浸料的制作、评价)

[0374]

<工序(i)>

[0375]

在制造例1中得到的环氧树脂固化剂溶液a14.4g中,加入作为溶剂的甲醇1.5g和乙酸乙酯9.9g、作为环氧树脂的衍生自间苯二甲胺的具有缩水甘油基氨基的环氧树脂(三菱瓦斯化学株式会社制“tetrad-x”)4.5g(环氧树脂固化剂中的活性胺氢数/环氧树脂中的

环氧基的数量=1.2),并搅拌,制备固体成分浓度40质量%的环氧树脂组合物1。

[0376]

需要说明的是,环氧树脂组合物1的固化物的、根据前述方法而测得的氢气透过系数为3.9

×

10-11

[cc3·

cm/(cm2·s·

cmhg)]。

[0377]

<工序(ii)>

[0378]

使连续碳纤维束(toray co.,ltd.制“t700sc-12000”、长丝数:12k、拉伸模量:230gpa、纤度:800tex)0.0914g浸渍于填充有工序(i)中得到的环氧树脂组合物1的树脂浴中,使该组合物浸渗。然后,从树脂浴中提拉连续碳纤维束,从该纤维束去除剩余的组合物直至组合物不垂下的程度,得到未干燥预浸料。测定该未干燥预浸料的质量,将从其中减去连续碳纤维束的质量而得到的值作为环氧树脂组合物1的浸渗量。另外,以前述方法测定未干燥预浸料的厚度(w),将连续碳纤维束的比重设为1.8、环氧树脂组合物1的比重设为1.2,算出未干燥预浸料中的碳纤维束的体积分率vf2。未干燥预浸料的质量、组合物的浸渗量、未干燥预浸料的厚度(w)、和碳纤维束的体积分率vf2如表2所示。

[0379]

然后,将前述未干燥预浸料在60℃(333k)的热风干燥机内加热45秒并干燥,制作预浸料(丝束预浸料)。使用得到的预浸料,以前述方法进行各种评价。将结果示于表2。

[0380]

实施例2-2

[0381]

实施例2-1中,将未干燥预浸料的干燥温度变更为80℃(353k)、干燥时间变更为30秒,除此之外,以与实施例2-1同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0382]

实施例2-3

[0383]

实施例2-1中,将连续碳纤维束变更为toray co.,ltd.制“t800sc-24000”(长丝数:24k、拉伸模量:294gpa、纤度:1030tex),进一步将未干燥预浸料的干燥时间变更为75秒,除此之外,以与实施例2-1同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0384]

实施例2-4

[0385]

实施例2-3中,将未干燥预浸料的干燥温度变更为80℃(353k)、干燥时间变更为60秒,除此之外,以与实施例2-3同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0386]

实施例2-5

[0387]

实施例2-4中,将未干燥预浸料的干燥时间变更为180秒,除此之外,以与实施例2-4同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0388]

比较例2-1

[0389]

实施例2-2中,将未干燥预浸料的干燥时间变更为15秒,除此之外,以与实施例2-2同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0390]

比较例2-2

[0391]

比较例2-1中,将未干燥预浸料的干燥时间变更为240秒,除此之外,以与比较例2-1同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0392]

比较例2-3

[0393]

实施例2-4中,将未干燥预浸料的干燥时间变更为45秒,除此之外,以与实施例2-4同样的方法制作预浸料,以前述方法进行各种评价。将结果示于表2。

[0394]

比较例2-4

[0395]

比较例2-3中,将未干燥预浸料的干燥时间变更为240秒,除此之外,以与比较例2-3同样的方法制作预浸料,以前述方法进行各种评价。然而,对于比较例2-4中得到的预浸料,预浸料表面的树脂的粘接性低,无法进行缠绕成型。因此,对于成型后的空隙发生的有无,也无法进行评价。

[0396]

[表2]

[0397]

表2

[0398][0399]

根据表2可知,通过第二发明的制造方法得到的预浸料成型时的空隙发生少,用于缠绕成型时的树脂粘接性也良好。

[0400]

产业上的可利用性

[0401]

根据第一发明,可以提供:能兼顾氢气等的阻气性与耐冲击性的预浸料和纤维增强复合材料。作为第一发明的预浸料的固化物的纤维增强复合材料具有高的阻气性和耐冲击性,例如适合作为构成高压气体贮藏罐的材料。

[0402]

根据第二发明,可以提供:成型时的空隙、针孔等的发生少、用于缠绕成型时的树脂粘接性也良好的预浸料的制造方法、和高压气体贮藏罐的制造方法。

[0403]

附图标记说明

[0404]

10

ꢀꢀ

高压气体贮藏罐

[0405]1ꢀꢀꢀ

内衬

[0406]2ꢀꢀꢀ

外层

[0407]3ꢀꢀꢀ

喷嘴

[0408]4ꢀꢀꢀ

毂

[0409]5ꢀꢀꢀ

阀

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。