1.本技术涉及车辆技术领域,尤其涉及一种转向装置推动机构、转向装置、转向系统和车辆。

背景技术:

2.车辆需要设置转向装置,以在车辆需要转向时控制车轮转动。车辆转向时,需要实时监控车轮转动的角度。然而,车轮转动的角度通常需要借助转向装置中推动件的位置来确定。因此,如何准确地确定转向装置中推动件的位置,对于车辆转向的控制至关重要。

3.现有转向装置是通过安装高精度的角度传感器来测量推动件位置。然而,安装高精度的角度传感器所需成本较高。

技术实现要素:

4.本技术提供了一种转向装置推动机构、转向装置、转向系统和车辆,以解决现有转向装置通过安装高精度传感器来测量推动件位置所需成本较高的问题。

5.根据本技术的第一方面,提供了一种转向装置推动机构,包括:

6.壳体;

7.推动件,所述推动件可移动地设置于所述壳体,所述推动件的两端用于联接车轮;

8.位置检测机构,包括第一连接件和第一位置检测单元,所述第一连接件和所述第一位置检测单元中的一者设置于所述壳体,另一者设置于所述推动件,所述第一连接件通过第一拉线与所述第一位置检测单元连接,所述第一拉线的长度随所述推动件的移动而变化,所述第一位置检测单元用于采集所述第一拉线的长度信息。

9.根据本技术的第二方面,提供了一种转向装置,包括:

10.第一方面所述的推动机构;

11.驱动机构,所述驱动机构联接所述推动件,以驱动所述推动件相对所述壳体移动;

12.控制机构,所述控制机构与所述驱动机构以及所述第一位置检测单元信号连接。

13.根据本技术的第三方面,提供了一种转向系统,包括上转向装置和下转向装置,所述下转向装置为第二方面所述的转向装置。

14.根据本技术的第四方面,提供了一种车辆,包括第二方面所述的转向装置。

15.本技术实施例中,通过在转向装置的推动机构中设置拉线式位置检测机构,能够通过拉线的长度来确定推动件的位置。相比于现有转向装置中设置的高精度角度传感器,本技术实施例的拉线式位置检测机构的成本较低,能够降低转向装置的成本。

16.应当理解,本部分所描述的内容并非旨在标识本技术的实施例的关键或重要特征,也不用于限制本技术的范围。本技术的其它特征将通过以下的说明书而变得容易理解。

附图说明

17.附图用于更好地理解本方案,不构成对本技术的限定。其中:

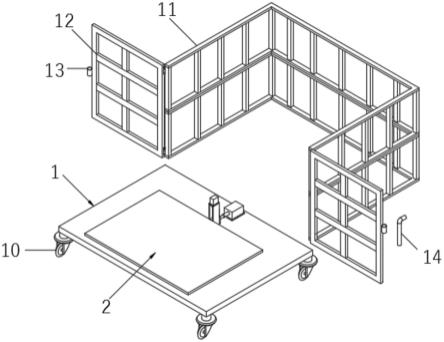

18.图1是本技术实施例提供的一种转向装置(包括推动机构)的结构示意图。

19.附图标记:

20.推动机构-10,壳体-11,推动件-12,第一连接件-131,第二连接件-132,第一位置检测单元-141,第二位置检测单元-142,第一拉线-151,第二拉线-152;

21.驱动机构-20,电机-21,电机转子传感器-22,控制机构-30,减速机构-40,内拉杆-50,外拉杆-60。

具体实施方式

22.以下结合附图对本技术的示范性实施例做出说明,其中包括本技术实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域普通技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本技术的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

23.车辆需要设置转向装置,以在车辆需要转向时控制车轮转动。车辆转向时,需要实时监控车轮转动的角度。然而,车轮转动的角度目前较难被直接地测量,而通常需要借助转向装置中推动件的位置来确定。因此,如何准确地确定转向装置中推动件的位置,对于车辆转向的控制至关重要。

24.现有转向装置是通过安装高精度的角度传感器来测量推动件位置。例如,现有转向装置是在与推动齿条(即推动件)啮合的小齿轮上安装高精度的角度传感器,通过该角度传感器测量小齿轮转动的角度,基于该角度以及小齿轮与推动齿条之间的传动比,计算推动齿条的位置信息。然而,安装高精度角度传感器所需成本较高。

25.本技术实施例旨在提供一种通过拉线式位置传感器来确定推动件位置的转向装置推动机构,并在此基础上提供一种转向装置、转向系统和车辆。

26.本技术实施例提供一种转向装置推动机构。如图1所示,转向装置推动机构10包括:

27.壳体11;

28.推动件12,推动件12可移动地设置于壳体11,推动件12的两端用于联接车轮;

29.位置检测机构,包括第一连接件131和第一位置检测单元141,第一连接件131和第一位置检测单元141中的一者设置于壳体11,另一者设置于推动件12,第一连接件131通过第一拉线151与第一位置检测单元141连接,第一拉线151的长度随推动件12的移动而变化,第一位置检测单元141用于采集第一拉线151的长度信息。

30.本技术实施例中,壳体11可以是具有空腔的壳体11,壳体11可固定设置于车体上,推动件12可容纳于壳体11的空腔,推动件12的两端可伸出壳体11外部。推动件12可以是能够在驱动机构的驱动下相对壳体11移动,以推动车轮转动的任何刚性结构件。作为示例,推动件12可以是推动齿条(简称齿条)。推动件12的两端可直接联接车轮,也可通过其他刚性件联接车轮。作为示例,推动件12的两端可以通过内拉杆50和外拉杆60联接车轮。

31.第一拉线151的拉线端可与第一连接件131固定连接,第一位置检测单元141可包括一检测用转轴,第一拉线151多余的部分可以卷绕于该转轴。推动件12相对壳体移动时,第一连接件131带动第一拉线151的拉线端移动,从而第一拉线151随推动件12的移动而拉长或缩短。第一拉线151从拉长状态向缩短状态变换时,第一拉线151可自动收回并卷绕于

上述转轴。

32.第一拉线151的长度与推动件12的位置存在关联,因此,本技术实施例的位置检测机构能够实现通过采集第一拉线151的长度信息,来确定推动件12的位置。需要说明的是,本技术实施例中所涉及的拉线,并不限定于“拉线”这一具体形态,还可以是拉绳、拉尺等形态,只要在运动发生时能够伸展和收缩,且长度能够反映推动件12位置的任何形态均适用于本技术实施例。本技术实施例的位置检测机构又可称为拉线式位置检测机构、拉绳式位置检测机构或拉尺式位置检测机构。

33.作为示例,假设第一连接件131和第一位置检测单元141均位于中立位置的左侧,并假设将推动件12位于中立位置时第一拉线151的长度标定为零,中立位置以左为正,中立位置以右为负,那么,在车辆向左转向的情况下,推动件12相对壳体向左移动,则第一拉线151的长度值为正值,推动件12的位置值可计为正值;在车辆向右转向的情况下,推动件12相对壳体向右移动,则第一拉线151的长度值为负值,推动件12的位置值可计为负值。以下对术语“中立位置”进行解释说明。

34.推动件12处于中立位置时,以前车轮为转向轮为例,左前轮和右前轮的转向角度均为零,在车辆行驶时,推动件12处于中立位置对应车辆直线行驶状态。中立位置又可称为零点位置或中位位置(即推动件12的中位与壳体11的中位对齐)。当推动件12处于中立位置时,推动件12的位置值可计为零。假设中立位置以左为正,中立位置以右为负,则当推动件12处于中立位置以左的位置时,推动件12的位置值可计为正值,当推动件12处于中立位置以右的位置时,推动件12的位置值可计为负值。

35.本技术实施例中,通过在转向装置的推动机构10中设置拉线式位置检测机构,能够通过拉线的长度来确定推动件12的位置。相比于现有转向装置中设置的高精度角度传感器,本技术实施例转向装置中设置的拉线式位置检测机构的成本较低,能够降低转向装置的成本。

36.需要说明的是,拉线式位置检测机构在检测精度上要稍低于高精度的角度传感器,而对于转向控制精度要求不高的车辆(如农用车、工业搬运车辆等特定用途的车辆)来说,拉线式位置检测机构的检测精度能够完全满足转向控制的需求,也就是说,可以直接使用拉线式位置检测机构来实时检测推动件12的位置。

37.现有技术中,存在在推动件上设置标记,标记为编码图像,编码图像包括指示位置的编码信息,通过位置检测传感器读取推动件上的标记,并经过图像处理来检测推动件位置的技术手段。与该现有技术手段不同,本技术实施例是通过设置拉线式位置检测机构,通过检测拉线的长度来确定推动件的位置。相比于现有技术手段,本技术实施例不仅不需要在推动件上设置标记,还不需要考虑图像采集以及图像处理等条件。因此,本技术实施例的位置检测方式更加简单、方便、可靠。

38.可选地,位置检测机构还包括第二连接件132和第二位置检测单元142,第二连接件132和第二位置检测单元142中的一者设置于壳体,另一者设置于推动件12,第二连接件132通过第二拉线152与第二位置检测单元142连接,第二拉线152的长度随推动件12的移动而变化,第二位置检测单元142用于采集第二拉线152的长度信息。

39.由于第一拉线151的长度与推动件12的位置存在关联,因此,任一组拉线式位置检测机构都可以用来单独确定推动件12的位置。该实施方式中,通过设置两组拉线式位置检

测机构,能够实现位置检测机构的冗余设置,如果一组拉线式位置检测机构失效,另一组拉线式位置检测机构仍然可以工作。可见,该实施方式能够更加稳定、可靠地确定推动件12的位置。

40.可选地,第一连接件131和第二连接件132分别设置于推动件12的两端,第一位置检测单元141和第二位置检测单元142分别设置于壳体的两端。

41.通过将连接件设置于推动件12的端部,能够有效避免推动件12相对壳体11移动时受到连接件的限制。

42.并且,如前所述,壳体为位置固定的部件,而推动件12为位置可移动的部件。因此,将第一位置检测单元141和第二位置检测单元142分别设置于位置固定的壳体,能够确保第一位置检测单元141和第二位置检测单元142处于较稳定的工作状态,从而提高推动件12位置确定精度。

43.可选地,第一连接件131和第二连接件132相对推动件12的中立位置对称设置,第一位置检测单元141和第二位置检测单元142相对推动件12的中立位置对称设置。

44.该实施方式中,将两组拉线式位置检测机构相对推动件12的中立位置对称设置,在推动件12处于中立位置时,这两组拉线式位置检测机构所采集的拉线长度相同,从而通过任一组拉线式位置检测机构所采集的拉线长度就能够确定推动件12位置;在推动件12偏离中立位置时,只需通过偏离侧的拉线式位置检测机构所采集的拉线长度就能够确定推动件12位置。这样,能够使推动件12位置确定更加简单。

45.综上,本技术实施例的转向装置推动机构10通过设置拉线式位置检测机构来确定推动件12的位置,能够降低转向装置的成本。

46.本技术实施例还提供一种转向装置。如图1所示,转向装置包括:

47.推动机构10,该推动机构10为上述实施例中的任一种推动机构10;

48.驱动机构20,驱动机构20联接推动件12,以驱动推动件12相对壳体移动;

49.控制机构30,控制机构30与驱动机构20以及第一位置检测单元141信号连接。

50.控制机构30与驱动机构20以及第一位置检测单元141信号连接的方式可包括电连接、网络连接或通信连接等方式,其目的在于实现控制机构30与驱动机构20之间的信号传输,以及控制机构30与第一位置检测单元141之间的信号传输。

51.驱动机构20可直接联接推动件12,也可通过传动机构联接推动件12。在车辆需要转向时,驱动机构20可根据控制机构30的指令工作,以驱动推动件12相对壳体移动,从而推动车轮转向。作为示例,驱动机构20可以为电机21,电机21可通过减速机构40联接推动件12。

52.控制机构30可通过网络接收方向盘角度信息,并基于当前的推动件12位置和方向盘角度信息,控制驱动机构20驱动推动件12移动至合适的位置,以实现车轮转向。在此过程中,控制机构30可根据第一位置检测单元141输出的第一拉线151的长度信息,确定推动件12的位置。

53.本技术实施例中,通过在转向装置中设置拉线式位置检测机构以及控制机构30,控制机构30能够根据位置检测单元输出的拉线长度信息来确定推动件12的位置,从而实现转向控制一体化。相比于现有转向装置中设置的高精度角度传感器,本技术实施例的拉线式位置检测机构的成本较低,能够降低转向装置的成本。

54.可选地,驱动机构20为电机21,转向装置还包括电机转子传感器22,电机转子传感器22用于采集电机转子转动角度信息;

55.控制机构30还与电机转子传感器22信号连接。

56.电机转子传感器22为电机21自带的传感器,电机转子传感器22用于在电机21的转子转动时实时采集电机转子转动角度信息。电机21在驱动12相对壳体11移动时,可根据电机21的转子与推动件12之间的传动比,将电机转子转动角度换算成推动件12相对壳体11移动的距离。

57.通过电机转子传感器22能够计算得到推动件12相对壳体11移动的距离,但其得到的是推动件12从第一位置(即初始位置)移动至第二位置之间的相对距离,而无法得到推动件12的绝对位置。举例来说,车辆下电时,车轮的角度是随机的,且通常不为零。因此,当车辆再上电时,推动件12的初始位置通常不位于中立位置,必然,在车辆行驶过程中,无法根据电机转子转动角度来确定推动件12的绝对位置。

58.本技术的发明人发现,由于拉线式位置检测机构能够确定推动件12的位置,因此,在车辆上电时,可以通过拉线式位置检测机构来确定推动件12的初始位置,在车辆行驶过程中,基于已确定的推动件12的初始位置,再结合电机转子转动角度所确定的推动件12相对壳体11移动的相对位置,即可确定推动件12的绝对位置。具体工作原理如下:

59.假设车辆上电时通过拉线式位置检测机构所确定的推动件12的初始位置为l1,且车辆上电时电机转子传感器22采集到的初始角度值为θ1,电机转子传感器22采集到的终止角度值为θ2。电机转子传感器22的检测值范围为0

°

至360

°

,电机转子传感器22的检测值从360

°

跳转到0

°

(即电机21的转子正向转动),则计数器加1(计数器的初始值为零);电机转子传感器22的检测值从0

°

跳转到360

°

(即电机21的转子反向转动),则计数器减1。那么,电机21的转子总转动角度可通过如下公式计算得到:

60.θ=360

×

n-θ1 θ261.其中,θ表示电机21的转子总转动角度,θ1表示电机21的转子初始角度值,θ2表示电机21的转子终止角度值,n表示计数器的值。

62.而后,再基于电机21的转子与推动件12之间的传动比,即可通过如下公式计算得到推动件12相对壳体移动的相对位置:

63.l2=k

×

θ

64.其中,l2表示推动件12相对壳体移动的相对位置值,k表示电机21的转子与推动件12之间的传动比,θ表示电机21的转子总转动角度。

65.此时,即可得到推动件12的绝对位置l=l1 l2。

66.控制机构30与电机转子传感器22信号连接的方式可包括电连接、网络连接或通信连接等方式,其目的在于实现控制机构30与电机转子传感器22之间的信号传输。

67.该实施方式中,由于电机转子传感器22的精度较高,因此,在车辆上电时由拉线式位置检测机构来确定推动件12的初始位置,而在车辆行驶过程中,根据电机转子传感器22所采集的电机转子转动角度信息来确定推动件12相对壳体移动的相对位置,两者结合所得到的推动件12的绝对位置相比于单独通过拉线式位置检测机构所确定的推动件12的绝对位置,将更加精确,从而能够提高推动件12位置确定的精确度。

68.可选地,位置检测机构包括第一位置检测单元141和第二位置检测单元142;

69.控制机构30还与第二位置检测单元142信号连接。

70.控制机构30与第二位置检测单元142信号连接的方式可包括电连接、网络连接或通信连接等方式,其目的在于实现控制机构30与第二位置检测单元142之间的信号传输。

71.如前所述,通过设置两组拉线式位置检测机构,能够实现位置检测机构的冗余设置,能够更加稳定、可靠地确定推动件12的位置或初始位置。

72.可选地,控制机构30包括第一控制单元和第二控制单元,第一控制单元与驱动机构20以及第一位置检测单元141信号连接,第二控制单元与驱动机构20以及第二位置检测单元142信号连接。

73.该实施方式中,通过设置两个控制单元,这两个控制单元分别与驱动机构20和一位置检测单元信号连接,能够实现位置检测机构和控制机构30的冗余设置,能够更好地满足线控转向的控制需求。

74.综上,本技术实施例的转向装置通过设置拉线式位置检测机构来确定推动件12的位置,能够降低转向装置的成本。

75.本技术实施例还提供一种转向系统,包括上转向装置和下转向装置,下转向装置为上述实施例中的任一种转向装置。

76.该转向系统可以是采用线控转向技术的转向系统,从功能来看,上转向装置可称为转向操纵装置,用来接收驾驶员的转向操作,下转向装置可称为转向执行装置,用来实现车轮转向控制。

77.本技术实施例还提供一种车辆,包括上述实施例中的任一种转向装置,且能够达到相同的技术效果,此处不再赘述。

78.本技术实施例的车辆可以是自动驾驶车辆,当车辆处于自动驾驶模式时,可由智驾控制器控制转向装置来实现车辆的转向,智驾控制器可通过转向装置来实时获取推动件的位置信息。

79.上述具体实施方式,并不构成对本技术保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本技术的精神和原则之内所作的修改、等同替换和改进等,均应包含在本技术保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。