1.本实用新型涉及桥梁施工技术领域,具体而言,涉及一种用于斜拉桥的大跨度钢箱梁结构。

背景技术:

2.钢箱梁又叫钢板箱形梁,是大跨径桥梁常用的结构形式。一般用在跨度较大的桥梁上,因外型像一个箱子故叫做钢箱梁,在大跨度缆索支承桥梁中,钢箱主梁的跨度达几百米及至上千米,一般分为若干梁段制造和安装,其横截面具有宽幅和扁平的外形特点,高宽比达到1:10左右。

3.常规的钢箱梁在顶板和底板之间平行间隔设置多个腹板来保证钢箱梁的承载能力,然而该类钢箱梁在钢箱梁的宽度方向上的承载能力有限,钢箱梁在宽度方向上的跨度一般较小。

技术实现要素:

4.本实用新型所要解决的技术问题是如何提高钢箱梁在宽度方向上的承载能力,目的在于提供一种用于斜拉桥的大跨度钢箱梁结构。

5.本实用新型通过下述技术方案实现:

6.一种用于斜拉桥的大跨度钢箱梁结构,包括:

7.顶板,在所述顶板的长度方向上,所述顶板的板面上间隔的垂直连接有若干横板,所述横板自所述顶板的一端延伸至所述顶板宽度方向上的另一端,在所述顶板的宽度方向上,所述顶板的板面上自中部向两端依次连接有腹板、纵板和外纵板;

8.底板,所述底板与所述顶板平行设置且分别与所述横板、腹板和纵板连接;

9.斜底板,所述斜底板连接于底板和所述外纵板之间;

10.顶部u型加劲肋,沿所述顶板的宽度方向间隔设置在所述顶板的板面上,所述顶部u型加劲肋的开口宽度为290~310mm、底部宽度为190~210mm且板厚为7.5~8.5mm;

11.底部u型加劲肋,沿所述底板的宽度方向间隔设置在所述底板的板面上,所述底部u型加劲肋的开口宽度为390~410mm、底部宽度为240~260mm且板厚为5.5~6.5mm。

12.在一种可能的设计中,所述顶板的板面上设置有锚拉板,所述锚拉板的连接位置与所述腹板对应。

13.在一种可能的设计中,所述锚拉板穿过所述顶板并与所述腹板连接。

14.在一种可能的设计中,所述斜底板与所述底板之间设置有角点加劲肋。

15.在一种可能的设计中,所述横板上设置有若干过人孔。

16.在一种可能的设计中,所述横板上设置有若干过线孔。

17.在一种可能的设计中,所述腹板与所述横板之间设置有腹板加劲肋。

18.在一种可能的设计中,所述纵板与所述横板之间设置有纵板加劲肋。

19.在一种可能的设计中,还包括翼缘板,所述翼缘板连接于所述顶板宽度方向的端

部,所述翼缘板通过挑臂与所述斜底板连接。

20.在一种可能的设计中,在若干横板中,与斜拉索吊点位置对应的横板厚度为11.5~12.5mm,与梁端支座位置对应的横板厚度为15.5~16.5mm,其余横板厚度为9.5~10.5mm。

21.本实用新型与现有技术相比,具有如下的优点和有益效果:

22.1、本实用新型实施例提供的一种用于斜拉桥的大跨度钢箱梁结构,通过横板、纵板、腹板、顶部u型加劲肋和底部u型加劲肋共同配合形成钢箱梁的主要支撑结构,结构强度较大,抗变形能力较强,使得钢箱梁在宽度方向上具有较大的承载能力,从而可以提高钢箱梁的整体承载能力。

23.2、本实用新型实施例提供的一种用于斜拉桥的大跨度钢箱梁结构,钢箱梁宽度方向上的承载能力得到提高,同等承载要求下钢箱梁在宽度方向上的跨度可以设置的更大。

附图说明

24.为了更清楚地说明本实用新型示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

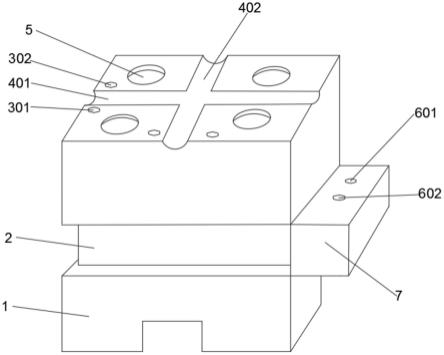

25.图1为本实用新型实施例提供的用于斜拉桥的大跨度钢箱梁结构的结构示意图;

26.图2为本实用新型实施例提供的顶部u型加劲肋的安装结构示意图;

27.图3为本实用新型实施例提供的底部u型加劲肋的安装结构示意图;

28.图4为本实用新型实施例提供的角点加劲肋的安装结构示意图。

29.附图中标记及对应的零部件名称:

30.1-顶板,2-底板,3-顶部u型加劲肋,4-底部u型加劲肋,5-腹板,6-纵板,7-腹板加劲肋,8-纵板加劲肋,9-角点加劲肋,10-锚拉板,11-过人孔,12-过线孔,13-斜底板,14-挑臂,15-外纵板,16-横板。

具体实施方式

31.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

32.在以下描述中,为了提供对本实用新型的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本实用新型。在其他实施例中,为了避免混淆本实用新型,未具体描述公知的结构、电路、材料或方法。

33.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本实用新型至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术

语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

34.在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

35.实施例

36.如图1-图4所示,在本实用新型实施例提供的一种用于斜拉桥的大跨度钢箱梁结构的一个实施例中,该大跨度钢箱梁结构包括顶板1、底板2、斜底板13、顶部u型加劲肋3和底部u型加劲肋4;在顶板1的长度方向上,顶板1的板面上间隔的垂直连接有若干横板16,横板16自顶板1的一端延伸至顶板1宽度方向上的另一端,在顶板1的宽度方向上,顶板1的板面上自中部向两端依次连接有腹板5、纵板6和外纵板15;底板2与顶板1平行设置且分别与横板16、腹板5和纵板6连接;斜底板13连接于底板2和外纵板15之间;沿顶板1的宽度方向间隔设置在顶板1的板面上,顶部u型加劲肋3的开口宽度为290~310mm、底部宽度为190~210mm且板厚为7.5~8.5mm;沿底板2的宽度方向间隔设置在底板2的板面上,底部u型加劲肋4的开口宽度为390~410mm、底部宽度为240~260mm且板厚为5.5~6.5mm。

37.本技术实施例中,顶板1和底板2对中且平行设置,顶板1的宽度大于底板2的宽度,其中,顶板1的宽度为32m且厚度为16mm,底板2的宽度为20m且厚度为14mm,顶板1和底板2在纵向上均具有180m的长度;顶板1可以自中部向两边的方向设置2%的双向横坡,顶板1和底板2之间的最大间距为2.8m。若干横板16以3m的间距在纵向方向上间隔排布,相邻横板16的板面相互平行。腹板5设置有两个,两个腹板5可以关于顶板1的中线对称排布,腹板5整体可以呈方形,腹板5的上下两端分别与顶板1和底板2焊接,腹板5的左右两端可以分别和相邻的两个横板16焊接。纵板6可以设置为两个,两个纵板6可以关于顶板1的中线对称排布,纵板6整体可以呈方形,纵板6的上下两端分别与顶板1和底板2焊接,纵板6的左右两端可以分别和相邻的两个横板16焊接。斜底板13整体可以呈方形且斜底板13在纵向上具有和底板2相同的长度,斜底板13的其中一长边与底板2的边侧焊接,斜底板13的另一长边在竖向上与顶板1的边侧重合。外纵板15可以设置为两个,两个外纵板15分别垂直焊接在顶板1宽度方向上的两端且外纵板15在纵向方向上具有和顶板1相同的长度,外纵板15上与顶板1相对的边侧与斜底板13焊接。若干顶部u型加劲肋3以600mm的间距沿顶板1的宽度方向排布,顶部u型加劲肋3的长度可以设置为3m,顶部u型加劲肋3的两端分别与相邻的两个横板16焊接。底部u型加劲肋4以800mm的间距沿底板2的宽度方向排布,底部u型加劲肋4的长度可以设置为3m,底部u型加劲肋4的两端分别与相邻的两个横板16焊接。

38.本技术实施例提供的用于斜拉桥的大跨度钢箱梁结构,通过横板16、腹板5和纵板6的搭配设计,并配合顶部u型加劲肋3和底部u型加劲肋4对顶板1和底板2的结构进行加强,能够提高钢箱梁整体的承载能力,且钢箱梁整体的质量增加相对较小。顶部u型加劲肋3、底部u型加劲肋4、纵板6、腹板5均设置在相邻的两个横板16之间,各个横板16在顶板1的宽度方向上是连续的,从而可以保证钢箱梁在宽度方向上的结构强度,继而进一步保证钢箱梁的整体承载能力;同时,在相同的承载要求下,本技术实施例提供的用于斜拉桥的大跨度钢箱梁结构较一般的钢箱梁结构而言,钢箱梁在宽度方向上的跨度可以允许设置的更大。

39.在一种可能的实施例中,顶板1的板面上设置有锚拉板10,锚拉板10的连接位置与

腹板5对应。

40.本技术实施例中,锚拉板10与腹板5的位置对应,能够抵抗较大的拉应力,即斜拉索拉力主要通过锚拉板10作为剪应力传递给钢箱梁腹板5。其中,锚拉板10在顶板1宽度方向上的数量可以设置为两个,锚拉板10在纵向方向上的数量可以设置为若干个且相邻的两个锚拉板10的间距可以设置为12m。其中,锚拉板10上可以设置两道厚60mm的加劲肋,套简可以设置四道厚25mm的加劲肋,四道加劲肋在套筒的周向上均匀排布。套简壁厚48mm且为无缝钢管,按照斜拉索规格不同,采用5种不同外径,分别为:333mm、348mm、356mm、380mm、393mm。锚垫板厚50mm,按照斜拉索规格不同,采用5种不同外径,分别为:400mm、410mm、420mm、450mm、480mm。

41.在一种可能的实施例中,锚拉板10可以穿过顶板1并与腹板5连接。

42.本技术实施例中,锚拉板10与腹板5直接连接,能够进一步保证锚拉结构的结构强度。

43.在一种可能的实施例中,斜底板13与底板2之间设置有角点加劲肋9。

44.本技术实施例中,由于底板2与顶板1之间具有宽度差,故斜底板13的板面与底板2的板面呈一定夹角,即斜底板13与底板2连接处的承载能力较弱,在该处设置角点加劲肋9后,可以避免夹角处出现应力集中,保证该处的连接强度,从而保证钢箱梁整体的承载能力。优选的,角点加劲肋9可以沿所述夹角的角平分线设置。

45.在一种可能的实施例中,横板16上设置有若干过人孔11。

46.本技术实施例中,过人孔11的设置可以便于施工人员后期对钢箱梁进行维护。

47.在一种可能的实施例中,横板16上设置有若干过线孔12。

48.本技术实施例中,过线孔12的设置能够便于线路的布设,提高施工的便捷性。

49.在一种可能的实施例中,腹板5与横板16之间设置有腹板加劲肋7。

50.本技术实施例中,腹板5与横板16之间设置有至少四个腹板加劲肋7,且四个腹板加劲肋7等间距排布,如此能够进一步保证腹板5与横板16之间的连接强度,从而进一步提高钢箱梁整体的承载能力。

51.在一种可能的实施例中,纵板6与横板16之间设置有纵板加劲肋8。

52.本技术实施例中,纵板6的两侧板面与横板16之间分别设置有两个纵板加劲肋8,且每一侧的纵板加劲肋8分别设置在纵板6上靠近顶板1和底板2的端部位置,如此设置,能够进一步保证纵板6和横板16之间的连接强度,从而进一步提高钢箱梁整体的承载能力。

53.在一种可能的实施例中,还包括翼缘板,翼缘板连接于顶板1宽度方向的端部,翼缘板通过挑臂14与斜底板13连接。

54.本技术实施例中,翼缘板的设置能够进一步提高钢箱梁在宽度方向上的跨度,从而为钢箱梁提供人行横道的施工位置。其中,翼缘板的板面上也设置有若干顶部u型加劲肋3以保证翼缘板的承载能力。

55.可理解的是,设置翼缘板后,横板16的宽度可以自一侧的翼缘板延伸到另一侧的翼缘板以保证横板16的整体性。此时,横板16与挑臂14之间可以焊接多个加劲肋以进一步提高结构强度。

56.在一种可能的实施例中,在若干横板16中,与斜拉索吊点位置对应的横板16厚度为11.5~12.5mm,与梁端支座位置对应的横板16厚度为15.5~16.5mm,其余横板16厚度为

9.5~10.5mm。

57.本技术实施例中,与斜拉索吊点位置对应的横板16厚度可以为12mm,与梁端支座位置对应的横板16厚度可以为16mm,其余横板16厚度可以为10mm。

58.如此设置,能够使钢箱梁承受更大的拉应力,并且在竖向上,钢箱梁的承载能力得到进一步的提高。

59.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。