1.本技术涉及极板生产设备的技术领域,尤其是涉及一种极板称重机。

背景技术:

2.极板即铅酸蓄电池极板,其生产过程中需要经过加热、烘干、粘附等流程,所以在极板生产结束准备出料时极板本身的材质相对较软,并且其表面会带有部分油渍、胶粘剂等脏污。常规的出料结构即使得极板沿着输送链条移动,然后甩到收料区域,后续再由操作人员整理堆叠。

3.极板在经过运输设备运输至收料区域时,需要对极板进行称重检查,以保证极板符合设计要求。目前极板的称重方式为操作人随机抽取运输设备上的极板放置在称重机上进行称重,通过抽样检测的方式进行检测,若同一批次内超过多块极板不合格则同一批次的极板均不合适,需要进行每件检测。

4.针对上述中的相关技术,发明人发现极板在运输设备中其时速在600毫米/秒左右,而极板本身材质柔软已破损,进而导致人员在高速情况下进行抽检,极易导致极板损伤。

技术实现要素:

5.为了解决上述技术问题,本技术提供一种极板称重机,其具有实现自动化抽检的效果,从而达到提高抽检效率节省人力资源,同时减少极板损伤的优点。

6.为达到上述目的,本实用新型的技术方案如下:

7.一种极板称重机,其特征在于:包括机架,

8.视觉识别组件,所述视觉识别组件包括安装件和设置在安装件上的摄像头,所述摄像头用于拍摄运输设备上极板位置信息;

9.设置在运输设备侧边的用于拾取放置极板的拾取放置组件,所述拾取放置组件设置在机架上的机械手,和设置在机械手上的极板拾取治具;

10.用于称重的称重器;

11.所述机架上还设置有工控机,所述机械手、视觉识别组件和称重器均与工控机电性连接。

12.实现上述技术方案,即通过视觉识别组件中的摄像头实时观测运输设备中极板的形状有无破损,若有破损,则可通过机械手带动极板拾取治具,夹取运输设备中破损的极板,同时在机械手带动极板拾取治具夹取运输设备中的极板进行取样抽检时,视觉识别组件能够实时反馈极板所处位置,使得机械手能够带动拾取放置治具跟随极板移动,使得拾取放置治具与极板相对静止状态下,对极板进行吸取;从而保证极板拾取治具能够将极板从运输设备上取出,而减少极板损伤的效果;极板被拾取后,被放置在称重机上进行称重,若称重合格,则工控台控制机械手带动极板将极板放回运输设备中,若不合格则工控台计数或报警等处理,从而达到自动抽检的效果,从而达到提高效率节省人力的效果。

13.作为本技术的一种优选方案,所述极板拾取治具包括与机械手连接的承重板,所述承重板上设置有拾取吸盘和放料吸盘,所述放料吸盘与承重板之间的最大距离比放料吸盘与承载板之间的最大距离小。

14.实现上述技术方案,此种设置使得机械手带动拾取吸盘拾取基板时,放料吸盘上的极板跟随承载板下移时不会压伤运输设备中的极板,同时通过真空吸盘负压吸取极板,避免了夹取对极板的损伤。

15.作为本技术的一种优选方案,所述安装件包括设置在运输设备上方的一对滑轨,所述滑轨沿极板运输方向设置,所述滑轨上设置有若干块与摄像头一一对应设置的滑板,所述摄像头设置在滑板上。

16.实现上述技术方案,摄像头与工控机电性连接,从而使得当摄像头拍摄到极板照片,并经过工控机计算得出极板破损时,工控机控制机械手带动拾取吸盘吸取破损极板后从运输设备中移出;同时滑板的设置可以调整摄像头位置,以调整摄像头拍摄视角,从而满足不同极板拍照需求。

17.作为本技术的一种优选方案,运输设备中的驱动辊转轴上连接有位移检测件,所述位移检测件包括设置在驱动辊转轴上驱动齿轮,所述支架上设置有测试齿轮,所述驱动齿轮与测试齿轮通过齿轮带传动,所述测试齿轮的转轴连接有编码器;编码器与工控机电性连接。

18.实现上述技术方案,运输设备的驱动辊的转轴上设置有驱动齿轮,驱动齿轮与测试齿轮之间通过齿轮带传动,即运输设备中驱动辊转动时能够带动测试齿轮转动,编码器将测试齿轮的转动圈数和转速信号传递给工控台,通过工控台计算得出运输设备的运输速率,以及固定时间内实时运输距离,进而控制机械手移动至极板或极板空位正上方,从而保证拾取准确性。

19.作为本技术的一种优选方案,所述机架上设置有废料盒。

20.实现上述技术方案,称重不合格的极板可以直接通过机械手将其放置在废料盒中收集,以便工程师观察维修机械设备。

21.作为本技术的一种优选方案,所述机架上还设置有用于罩设运输设备的罩壳,所述视觉识别组件设置在罩壳内壁上。

22.实现上述技术方案,罩壳的设计能够减少周围光线的干扰,保证视觉识别的准确性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过视觉识别组件中的摄像头实时观测运输设备中极板的形状有无破损,若有破损,则可通过机械手带动极板拾取治具,夹取运输设备中破损的极板,同时在机械手带动极板拾取治具夹取运输设备中的极板进行取样抽检时,视觉识别组件能够实时反馈极板所处位置,使得机械手能够带动拾取放置治具跟随极板移动,使得拾取放置治具与极板相对静止状态下,对极板进行吸取;从而保证极板拾取治具能够将极板从运输设备上取出,而减少极板损伤的效果;极板被拾取后,被放置在称重机上进行称重,若称重合格,则工控台控制机械手带动极板将极板放回运输设备中,若不合格则工控台计数或报警等处理,从而达到自动抽检的效果,从而达到提高效率节省人力的效果。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

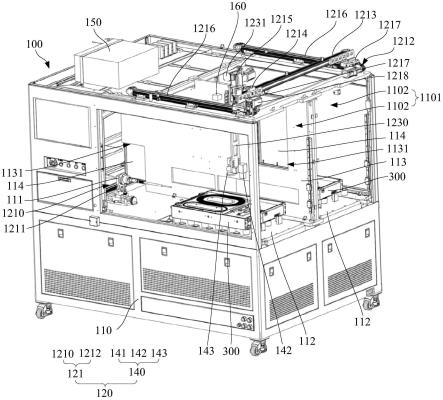

26.图1是本技术实施例一种极板称重机的背景技术的结构示意图。

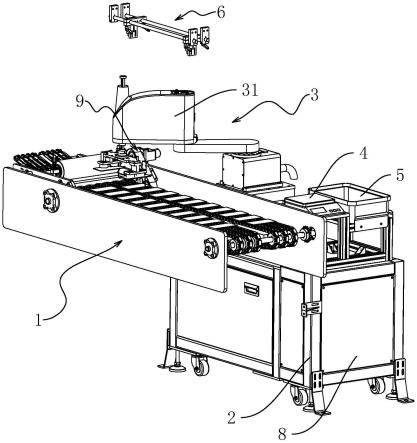

27.图2是本技术实施例一种极板称重机的整体结构示意图。

28.图3是本技术实施例一种极板称重机中罩壳内部结构示意图。

29.图4是本技术实施例一种极板称重机中安装件结构示意图。

30.图5是本技术实施例一种极板称重机中拾取件部分的结构示意图。

31.附图标记:1、运输设备;2、机架;3、拾取放置组件;31、机械手;32、承载板;33、拾取吸盘;34、放料吸盘;4、称重器;5、废料盒;6、视觉识别组件;61、滑轨;62、手柄螺丝;63、滑板;64、摄像头;7、罩壳;8、工控机;9、位移检测器;91、驱动齿轮;92、测试齿轮;93、编码器;010、极板。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种极板称重机。参照图1和图2,极板010称重机包括机架2,机架2上设置有工控台和与工控台电性连接的称重器4。机架2上还设置有用于拾取和放置极板010的拾取放置组件3。

34.拾取放置组件3包括设置在机架2上的四轴的机械手31,机械手31上通过法兰组件固定安装有承载板32,承载板32上固定有上拾取件和放料件,拾取件包括固定在承载板32上的一对拾取吸盘33,即通过机械手31带动拾取吸盘33下移吸取运输设备1上的极板010,然后再通过机械手31将拾取吸盘33上的极板010放置在称重机,通过称重机对极板010进行称重,当产品合格后机械手31通过放料件拾取称重器4上的极板010后再放置在运输设备1中向前运输;同时两个拾取吸盘33的设置能够保证拾取极板010的稳定性。放料件包括设置在承载板32上的一对放料吸盘34,放料吸盘34与承载板32之间的最大距离壁拾取吸盘33与承载板32之间的最大距离小,此种设置使得机械手31带动拾取吸盘33拾取极板010时,放料吸盘34上的极板010跟随承载板32下移时不会压伤运输设备1中的极板010。机架2上还设置有废料盒5,当称重器4检测到极板010的重量不符合要求时,机械手31通过放料吸盘34吸取后防止在废料盒5中,以防止废料继续流入运输设备1中。

35.参照图2和图3,同时运输设备1上方还设置有视觉识别组件6,为了保证视觉识别组件6识别的准确性减少周围光线的干扰,机架2上设置有罩壳7,罩壳7罩设在运输设备1上方,视觉识别组件6设置在罩壳7内壁顶部。视觉识别组件6包括固定在罩壳7上的一对滑轨61,滑轨61沿运输设备1中极板010运输方向设置。滑轨61上滑动设置有一对滑板63,滑板63上设置有用于固定滑板63的手柄螺丝62,每个滑板63上均设置有摄像头64,即通过摄像头64实时拍摄运输设备1上的极板010。机架2上设置有工控机8,摄像头64与工控机8电性连接,从而使得当摄像头64拍摄到极板010照片,并经过工控机8计算得出极板010破损时,工控机8控制机械手31带动拾取吸盘33吸取破损极板010后放置在废料盒5中。同时摄像头64

可以实施检测极板010位置,及当机械手31拾取极板010时,运输设备1上的空位位置能够实时检测,并通过工控台控制机械手31上放料吸盘34上的以及合格的极板010放置在空位处。

36.参照图3和图4,同时为了保证机械手31放料和拾取的准确性,机架2上还设置有用于检测运输设备1输送距离以及输送速度的位移检测器9。位移检测器9包括设置在机架2上的测试齿轮92,测试齿轮92的转轴上设置有编码器93,运输设备1的驱动辊的转轴上设置有驱动齿轮91,驱动齿轮91与测试齿轮92之间通过齿轮带传动,即运输设备1中驱动辊转动时能够带动测试齿轮92转动,编码器93将测试齿轮92的转动圈数和转速信号传递给工控台,通过工控台计算得出运输设备1的运输速率,以及固定时间内实时运输距离,进而控制机械手31移动至极板010或极板010空位正上方,从而保证拾取准确性。

37.本技术实施例一种极板称重机的实施原理为:通过机械手31带动拾取吸盘33下移吸取运输设备1上的极板010,然后再通过机械手31将拾取吸盘33上的极板010放置在称重机,通过称重机对极板010进行称重,当产品合格后机械手31通过放料件拾取称重器4上的极板010后再放置在运输设备1中向前运输。当称重器4检测到极板010的重量不符合要求时,机械手31通过放料吸盘34吸取后防止在废料盒5中,以防止废料继续流入运输设备1中。同时摄像头64可以实施检测极板010位置,及当机械手31拾取极板010时,运输设备1上的空位位置能够实时检测,并通过工控台控制机械手31上放料吸盘34上的以及合格的极板010放置在空位处。视觉识别组件6能够实时反馈极板010所处位置,使得机械手31能够带动拾取放置治具跟随极板010移动,使得拾取放置治具与极板010相对静止状态下,对极板010进行吸取;从而保证极板010拾取治具能够将极板010从运输设备1上取出,而减少极板010损伤的效果。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。