1.本实用新型涉及纺织品技术领域,更具体地说,它涉及一种弹性织物复合结构。

背景技术:

2.在服饰以及部分家纺中,较长经常会使用到弹性结构,例如服饰的弹性腰围结构,或者是家纺织物的弹性收束结构。在加工过程中,通常采用简单的弹力带,结合产品本身的织物加工而成,预先将不具有弹性的织物的边缘折边,并将折边位置缝合,形成在织物边缘位置的通道,再在该通道当中穿设弹力带,将弹力带的两端与通道的两端缝合固定,即能够在织物的边缘位置形成弹力结构,能够形成类似弹性腰围的松紧带状的结构。

3.但是,通过上述结构加工而成的织物弹性结构,其表面外侧位置往往会形成多道臃肿的褶皱结构,而且褶皱的结构不规则,影响织物产品的表面顺滑性;为了提高弹性收缩结构的表面顺畅性,在加工过程中,往往会将弹力带与织物的边沿之间缝合起来,使得弹力带能够均匀分布在织物边沿的各个位置,虽然能够一定程度上提高外侧面的均匀性,但是效果依旧不佳。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.本实用新型的目的在于解决上述问题而提供一种弹性织物复合结构,能够提高织物的弹性稳定,并且能够保持外层褶皱位置相对平顺的状态。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种弹性织物复合结构,包括内层、外层和填充层,所述内层为弹性层,可沿长度方向弹性伸缩,所述外层上形成沿长度方向依次均匀排布的褶皱隆起,相邻褶皱隆起之间形成褶皱凹陷,所述填充层位于内层和外层之间,填充于外层的褶皱隆起内侧。

7.本实用新型进一步设置为,所述填充层为海绵层,海绵层复合于外层的内侧。

8.本实用新型进一步设置为,所述填充层在外层的褶皱隆起的内侧位置形成与褶皱隆起适配的填充隆起,填充层在外层的褶皱凹陷的内侧位置形成填充凹陷,所述填充凹陷与外层的褶皱凹陷、内层之间相互热压复合粘结。

9.本实用新型进一步设置为,所述填充层与外层之间相互粘结固定。

10.本实用新型进一步设置为,所述内层上还复合有弹性复合层。

11.本实用新型进一步设置为,所述弹性复合层包括若干弹力丝,所述弹力丝复合粘结于内层的内侧面,并沿褶皱隆起的分布方向延伸。

12.本实用新型进一步设置为,所述弹性复合层中的弹力丝呈单层设置,且平行等距排列。

13.本实用新型进一步设置为,所述内层、弹性复合层、填充层的填充凹陷以及外层的褶皱凹陷处热压复合粘结。

14.本实用新型进一步设置为,所述弹力丝为30d-50d的氨纶丝,相邻氨纶丝间距为

1mm,氨纶丝与内层、填充层之间相互粘结。

15.综上所述,本实用新型具有以下有益效果:

16.通过采用多层复合的结构,在弹性内层和弹性较差的外层之间复合一层填充层,通过填充层的蓬松结构来支撑起外层预留的褶皱余量,能够位置外层表面相对顺滑的结构,大大提高了织物的外层表面的平顺性。

17.通过在具有弹性的内层表面再复合一层弹性复合层,采用均匀紧密排布的弹力丝能够增加面料的弹性稳定性,起到对织物整体的弹性补充作用。

附图说明

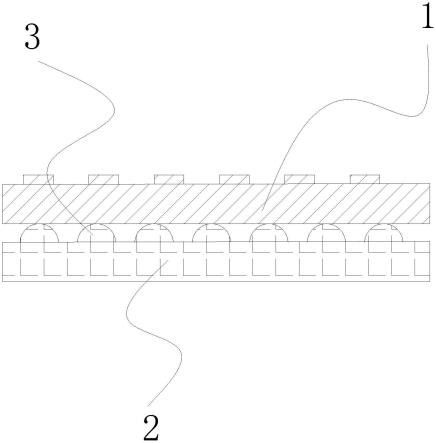

18.图1为本实用新型一种弹性织物复合结构的结构示意图一;

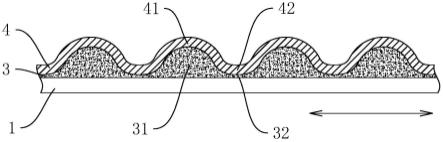

19.图2为本实用新型一种弹性织物复合结构的结构示意图二;

20.图3为本实用新型的弹性复合层的结构示意图。

21.附图标记:1、内层;2、弹性复合层;21、弹力丝;3、填充层;31、填充隆起;32、填充凹陷;4、外层;41、褶皱隆起;42、褶皱凹陷。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本实施例公开一种弹性织物复合结构,采用多层复合结构,可用于服饰或者其他家纺产品的弹性束缚部分,如服饰的弹性腰围、家纺的弹性束缚口的位置。

24.如图1、2所示,该弹性复合织物包括内层1、外层4和填充层3,其中内层1为弹性层,由氨纶纤维或其他弹力的纤维编织而成,使其本身就具有良好的弹性,可沿长度方向弹性伸缩;外层4的弹性小于内层1,在实际过程中,外层4可与服饰的整体面料一致,使其与产品本身具有良好的一致性。

25.在外层4上通过褶皱的方式,形成沿长度方向依次均匀排布的褶皱隆起41,在外层4上预留适用弹性拉伸的余量长度。在相邻褶皱隆起41之间形成褶皱凹陷42,外层4的褶皱凹陷42位置与内层1之间相互复合连接,在褶皱凹陷42位置形成连接固定的点,从而在织物受到拉伸的情况下,能够在褶皱凹陷42位置形成连动的支撑位置。

26.在内层1和外层4之间填充有填充层3,填充层3可采用海绵,填充在外层4的褶皱隆起41内侧位置,通过海绵的弹性,能够将外层4的褶皱隆起41处向外撑起来,使得在外层4的褶皱隆起41处形成相对平滑过渡的状态。并且海绵的填充层3具有良好的弹性能力,在受到拉伸过程中,海绵层能够产生厚度方向的压缩,以适应面料整体的弹性拉伸,并且在拉伸过程中,填充层3始终能够将外层4的褶皱部分撑起来,形成稳定顺滑的表面状态。

27.在具体生产过程中,填充层3可为与弹性层大小一致的海绵层,在不受拉力的情况下,两者大小形状一致。外层4在复合过程中,预先在褶皱隆起41的位置弯折形成波浪形结构的状态,通过热压复合的方式将内层1、外层4和弹性层之间复合粘结,而复合的位置也正好对应再褶皱凹陷42的位置。

28.海绵层在热压复合过程中,在褶皱凹陷42的内侧位置将产生适应性的向下凹陷,形成填充凹陷32;而在褶皱隆起41的内侧形成充满褶皱隆起41与内层1之间的填充隆起31,因此能够将织物的各层结构之间复合连接形成一体结构。

29.海绵填充层3在两侧可预先涂覆粘结剂,在各层相互叠合后,即可将海绵填充层3与内层1、外层4之间均形成相互粘结的结构,使得这褶皱位置不仅能够适应面料的拉伸形变而伸缩,而且还能够将海绵填充层3与内外两层之间均形成粘连的状态,避免在褶皱位置产生松散的状态,能够织物在弹性伸缩过程中的稳定性。

30.为了保持织物的弹性稳定性,可在内层1上再复合一层弹性复合层2,额外的弹性辅助结构来提高织物的弹性,如图2所示。

31.如图2、3所示,弹性复合层2包括若干弹力丝21,弹力丝21复合粘结于内层1的内侧面,并沿褶皱隆起41的分布方向延伸,即弹力丝21的长度方向与织物的弹性伸缩方向一致,使得弹力丝21能够对织物的弹性性能进行补充,保持织物的弹性伸缩的稳定性。

32.具体地,弹力丝21可采用50d的氨纶丝,采用精密排列的氨纶丝,排布形成致密的弹性带状结构,通过氨纶丝稳定的弹性,在织物内部形成一层复合的弹性补充结构。氨纶丝与内层1、填充层3之间相互粘结,连接形成一体结构;在织物热压复合过程中,内层1、弹性复合层2、填充层3的填充凹陷32以及外层4的褶皱凹陷42处,受到热压复合,在凹陷位置形成更加稳定的复合结构,在弹性拉伸拉伸过程中,凹陷位置几乎不产生拉伸变化,主要有褶皱部分产生拉伸形变。

33.为了保持弹性复合层2的平整性,尽量减小其厚度,避免对织物本身的性能产生其他影响,弹性复合层2中的弹力丝21可采用单层布置的结构,并且各弹力丝21之间保持平行等距排列,以维持宽度方向上的各位置具有相对稳定的弹性性能,例如,弹力丝21之间可以间距1mm的距离分布,形成稳定致密的带状的弹性补充结构,能够大大保持织物的弹性稳定性能。

34.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。