技术特征:

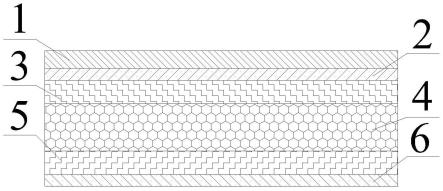

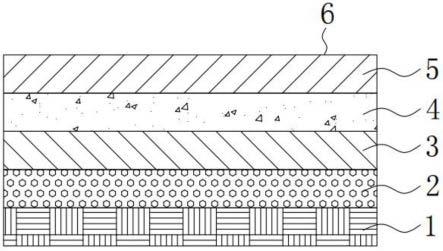

1.一种汉麻纤维增强有机复合材料车内饰板,其特征在于它包括隔热层(1)、吸音承接层(2)、第一吸音芯层(3)、吸音骨架层(4)、第二吸音芯层(5)和吸音面层(6),由所述吸音承接层(2)、所述第一吸音芯层(3)、所述吸音骨架层(4)、所述第二吸音芯层(5)和所述吸音面层(6)组成吸音层,所述吸音承接层(2)背离所述隔热层(1)的另一侧面与所述第一吸音芯层(3)的一侧面连接,所述第一吸音芯层(3)背离所述吸音承接层(2)方向的另一侧面与所述吸音骨架层(4)的一侧面连接,所述吸音骨架层(4)背离所述第一吸音芯层(3)方向的另一侧面与所述第二吸音芯层(5)的一侧面连接,所述第二吸音芯层(5)背离所述吸音骨架层(4)方向的另一侧面与所述吸音面层(6)的一侧面连接,所述吸音层的总厚度不低于9mm;所述吸音承接层(2)背离所述第一吸音芯层(3)方向的一侧面与所述隔热层(1)连接。2.根据权利要求1所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述隔热层(1)的厚度为0.1mm~0.5mm。3.根据权利要求2所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述吸音承接层(2)和所述吸音面层(6)的厚度相同,所述第一吸音芯层(3)和第二吸音芯层(5)的厚度相同,且所述第一面层(1)与所述吸音骨架层(3)的厚度比为(0.5~1.5):3,所述第一芯层(2)与所述吸音骨架层(3)的厚度比为(1~2):3。4.根据权利要求3所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述隔热层(1)为隔热纸层;所述第一吸音芯层(3)和所述第二吸音芯层(5)均为高麻双熔点复合纤维层;所述吸音承接层(2)和所述吸音面层(6)均为低麻双熔点复合纤维层;所述吸音骨架层(4)为多孔芯层骨架层。5.根据权利要求4所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述多孔芯层骨架层为蜂窝层芯层骨架或多层瓦楞增强型芯层骨架。6.根据权利要求4所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述隔热纸按重量份数由35~65份汉麻纤维、1~5份玄武岩纤维、20~30份聚乳酸纤维和5份羧甲基纤维素复合而成。7.根据权利要求4所述的一种汉麻纤维增强有机复合材料车内饰板,其特征在于所述低麻双熔点复合纤维由汉麻纤维和聚乳酸纤维复合而成,且所述低麻双熔点复合纤维中汉麻纤维的质量分数为30%~50%,聚乳酸纤维的质量分数为50%~70%;所述高麻双熔点复合纤维由汉麻纤维和聚乳酸纤维复合而成,且所述高麻双熔点复合纤维中汉麻纤维的质量分数为70%~80%,聚乳酸纤维的质量分数为20%~30%。8.一种汉麻纤维增强有机复合材料车内饰板的制备方法,其特征在于它是按以下步骤完成的:一、制备隔热纸层:

①

、按照重量份数称取35~65份汉麻纤维、1~5份玄武岩纤维、20~30份聚乳酸纤维和5份羧甲基纤维素;所述汉麻纤维的长度为3mm~12mm,所述玄武岩纤维的长度为3mm~12mm,所述聚乳酸纤维的长度为3mm~12mm;

②

、将步骤二

①

中称取的汉麻纤维和聚乳酸纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料i;

③

、将步骤二

①

中称取的羧甲基纤维素放入水中溶解,得到羧甲基纤维素溶液;

④

、向混合纤维浆料i中加入羧甲基纤维素溶液和步骤二

①

中称取的玄武岩纤维,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料ⅱ;

⑤

、利用抄片器将混合纤维浆料ⅱ进行抄片,得到湿混合纤维层i;

⑥

、将湿混合纤维层i进行阴干,得到隔热纸层;所述隔热纸

的厚度为0.1mm~0.5mm;二、制备吸音层:(1)、制备高麻双熔点复合纤维层:

①

、将汉麻纤维和聚乳酸纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到汉麻/聚乳酸混合纤维浆料i;

②

、利用抄片器将汉麻/聚乳酸混合纤维浆料i进行抄片,得到湿汉麻/聚乳酸混合纤维层i;

③

、将湿汉麻/聚乳酸混合纤维层i进行阴干,得到单层汉麻/聚乳酸混合纤维层i;

④

、按照需求厚度将单层汉麻/聚乳酸混合纤维层i交替铺设,得到高麻双熔点复合纤维层;所述高麻双熔点复合纤维层中汉麻纤维的质量分数为70%~80%,聚乳酸纤维的质量分数为20%~30%;(2)、制备低麻双熔点复合纤维层:

①

、将汉麻纤维和聚乳酸纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到汉麻/聚乳酸混合纤维浆料ii;

②

、利用抄片器将汉麻/聚乳酸混合纤维浆料ii进行抄片,得到湿汉麻/聚乳酸混合纤维层ii;

③

、将湿混合纤维层ii进行阴干,得到单层汉麻/聚乳酸混合纤维层ii;

④

、按照需求厚度将单层汉麻/聚乳酸混合纤维层ii交替铺设,得到低麻双熔点复合纤维层;所述低麻双熔点复合纤维层中汉麻纤维的质量分数为30%~60%,聚乳酸纤维的质量分数为40%~70%;(3)、针刺:先将一层高麻双熔点复合纤维层和一层低麻双熔点复合纤维层叠放,然后采用针刺机进行垂直针刺,得到低麻-高麻复合纤维毡;(4)、成型:以多孔芯层骨架层作为吸音骨架层(4),以低麻双熔点复合纤维层作为吸音承接层(2)和吸音面层(6),以高麻双熔点复合纤维层作为第一吸音芯层(3)和第二吸音芯层(5)的材料,依次按照低麻双熔点复合纤维层、高麻双熔点复合纤维层、多孔芯层骨架层、高麻双熔点复合纤维层和的低麻双熔点复合纤维层形式将低麻-高麻复合纤维毡、多孔芯层骨架和低麻-高麻复合纤维毡依次叠放,且多孔芯层骨架的相对两侧分别与低麻-高麻复合纤维毡的高麻双熔点复合纤维层一侧刷胶连接,得到纤维坯料;

②

、将纤维坯料置于烘箱中进行热固成型,得到汉麻纤维增强有机复合型材;

③

、按照需求厚度调整两个热辊的间距,然后利用热辊对汉麻纤维增强有机复合型材进行表面整饰,得到吸音层;三、组装:以隔热纸层作为隔热层(1),将隔热层(1)与吸音层的吸音承接层(2)背离第一吸音芯层(3)方向的一侧通过刷胶连接,得到汉麻纤维增强有机复合材料车内饰板。9.根据权利要求8所述的一种汉麻纤维增强有机复合材料车内饰板的制备方法,其特征在于步骤二(4)中采用针刺机利用细针在针刺力为5n~20n下进行垂直针刺,按照间距为1mm~10mm均匀垂直针刺,单面均匀垂直针刺1遍后翻面继续垂直针刺,单面共垂直针刺2~5遍,得到纤维毡。10.根据权利要求9所述的一种汉麻纤维增强有机复合材料车内饰板的制备方法,其特征在于步骤二(5)

①

中所述热压的操作参数如下:热压温度为100~130℃,压强为0.2mpa~0.8mpa,热压时间为3min~5min;步骤三(5)

①

中所述热固成型具体操作如下:在温度为100~220℃下热固10min~30min;步骤三(5)

①

中所述热辊的温度为100~220℃。

技术总结

一种汉麻纤维增强有机复合材料车内饰板及其制备方法,它属于车内装饰板材领域,具体涉及一种汉麻纤维增强有机复合材料车内饰板及其制备方法。本发明的目的是要解决现有车内饰板存在制备过程污染大,且不易降解和回收困难的问题。汉麻纤维增强有机复合材料车内饰板包括隔热层、吸音承接层、第一吸音芯层、吸音骨架层、第二吸音芯层和吸音面层,依次由吸音承接层、第一吸音芯层、吸音骨架层、第二吸音芯层和吸音面层组成吸音层,且吸音承接层与隔热层连接。方法:一、制备隔热纸层;二、制备吸音层;三、组装。优点:具有良好的保温效果和吸音性能,不会给环境造成破坏。本发明主要用于制备汉麻纤维增强有机复合材料车内饰板。汉麻纤维增强有机复合材料车内饰板。汉麻纤维增强有机复合材料车内饰板。

技术研发人员:郑永杰 赵红 田景芝 徐铭健 崔嘉雯 徐宇航

受保护的技术使用者:齐齐哈尔大学

技术研发日:2021.12.31

技术公布日:2022/10/27

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。