1.本发明属于监测风力涡轮机的滚动元件轴承的领域。

背景技术:

2.风力涡轮机的主轴由位于风力涡轮机的机舱中的主轴承壳体内的滚动元件轴承以可旋转的方式支撑。变速箱可在主轴的后端处支撑主轴。滚动元件轴承通常由温度和/或振动传感器来监测。这两个传感器仅可以在滚动元件轴承已经被损坏之后检测到滚动元件轴承的潜在故障。

3.因此,希望能够监测滚动元件轴承和/或主轴承壳体内的润滑脂水平,使得可以采取动作以防止滚动元件轴承损坏。

技术实现要素:

4.本发明的第一方面提供了一种风力涡轮机,该风力涡轮机包括:轴承壳体;包括位于所述轴承壳体内的滚动元件轴承以及所述轴承壳体内用于容纳润滑所述滚动元件轴承的润滑脂的空间;由所述滚动元件轴承以可旋转的方式支撑的轴;以及压力传感器,其中,所述压力传感器与所述空间流体连通,并且所述压力传感器被配置成测量所述轴承壳体内的所述空间中的润滑脂的压力。

5.至少第一方面的优点是,压力传感器的使用可以避免对滚动元件轴承的耗时检查,需要通过移除主轴承壳体盖和/或通过拆卸滚动元件轴承的一部分以周期性地监测滚动元件轴承来进行检查。压力传感器可用于为服务计划生成重要信息以节省资源。压力传感器可用于产生可由密封损坏或磨损引起的润滑脂损失的早期警报。压力传感器可用于监测轴承壳体内的流体压力以确保正确的通气和密封功能。风力涡轮机可用于支持润滑系统功能,例如,将润滑脂从润滑脂贮存器输送到轴承壳体内的空间中以达到润滑脂水平。风力涡轮机可用于冷触发润滑系统作为紧急调解,例如,将所有润滑脂从润滑脂贮存器输送到轴承壳体内的空间中,直到可以组织服务。

6.所述轴承壳体还可包括润滑脂出口,所述润滑脂出口用于向所述轴承壳体内的所述空间添加润滑脂和/或从所述空间移除润滑脂。所述压力传感器可联接到所述润滑脂出口并且可适于在所述风力涡轮机运行期间将润滑脂容纳在所述轴承壳体内。

7.所述滚动元件轴承可包括由保持架隔开的多个滚动元件。

8.所述压力传感器可以是第一压力传感器。所述风力涡轮机还可包括第二压力传感器,所述第二压力传感器与所述空间流体连通,并且所述第二压力传感器可被配置成测量所述轴承壳体内的所述空间中的润滑脂的压力。所述第一压力传感器可在第一测量点处与所述空间流体连通,并且所述第二压力传感器可在第二测量点处与所述空间流体连通。

9.所述滚动元件轴承还可包括由第二保持架隔开的第二多个滚动元件。所述第一测量点可被定位成测量所述空间中邻近所述第一多个滚动元件的润滑脂的压力,并且所述第二测量点可进一步被定位成测量所述空间中邻近所述第二多个滚动元件的润滑脂的压力。

10.所述轴承壳体可以是所述风力涡轮机的主轴承壳体。所述轴可以是所述风力涡轮机的主轴。

11.本发明的第二方面提供了一种监测第一方面的风力涡轮机的方法,该方法包括:

12.使所述轴旋转;

13.随着所述轴旋转,使用所述压力传感器测量所述轴承壳体内的所述空间中的润滑脂的压力,以产生压力信号;以及

14.基于所述压力信号来确定所述滚动元件轴承的保持架滑移比和/或所述轴承壳体内的所述空间中的润滑脂的量。

15.确定所述滚动元件轴承的保持架滑移比的步骤可包括:根据所述压力信号来确定保持架频率,其中,所述保持架频率可对应于所述滚动元件轴承的所述多个滚动元件的角旋转速度;测量轴角旋转速度;以及基于所确定的保持架频率和在所测量的轴角旋转速度下的理想保持架频率来计算所述滚动元件轴承的保持架滑移比。

16.根据所述压力信号来确定所述保持架频率的步骤可包括:将所述压力信号分解成其组成频率并且识别对应于所述滚动元件轴承的所述多个滚动元件的所述角旋转速度的频率。

17.确定所述轴承壳体内的所述空间中的润滑脂的量的步骤可包括:将所述压力信号分解成其组成频率并且识别对应于所述滚动元件轴承的所述多个滚动元件的所述角旋转速度的频率;测量所分解的压力信号在对应于所述滚动元件轴承的所述多个滚动元件的所述角旋转速度的频率下的振幅;以及基于所测量的振幅来估计所述轴承壳体内的所述空间中的润滑脂的量。

18.可基于所确定的保持架滑移比和/或润滑脂的量来发送对风力涡轮机进行维护的维护请求。

19.所述方法可包括基于所确定的保持架滑移比和/或润滑脂的量来控制所述轴的速度或停止所述风力涡轮机的运行。

20.所述方法可包括基于所确定的保持架滑移比和/或润滑脂的量来对所述风力涡轮机执行维护。

21.本发明的第三方面提供了一种组装或改装风力涡轮机的方法,所述风力涡轮机包括:轴承壳体;位于所述轴承壳体内的滚动元件轴承以及所述轴承壳体内用于容纳润滑所述滚动元件轴承的润滑脂的空间;以及由所述滚动元件轴承以可旋转的方式支撑的轴,所述方法包括:

22.装配压力传感器,使得所述压力传感器与所述空间流体连通并且所述压力传感器被配置成测量所述轴承壳体内的所述空间中的润滑脂的压力。

23.所述方法可包括从所述润滑脂出口移除塞子。所述塞子可适用于将润滑脂容纳在所述轴承壳体内。所述方法可包括:在所述风力涡轮机的所述轴空闲的状态下,将所述压力传感器装配到所述润滑脂出口。所述压力传感器可被装配成适于在所述风力涡轮机运行期间将润滑脂容纳在所述轴承壳体内。

24.在任何上述方面中,滚动元件轴承可以是通过将滚动元件(例如滚珠或滚子)放置在称为座圈的两个轴承环之间来承载载荷的轴承。座圈的相对运动可导致滚动元件以非常小的滚动阻力和小的滑动来滚动。

25.在任何上述方面中,保持架滑移比直接反映滚动元件与滚动元件轴承的滚道之间的滑动状态。保持架滑移比可以是保持架的角旋转速度相对于针对内座圈的特定角速度的保持架理想角旋转速度的比。

26.在任何上述方面中,维护请求可以是可能导致在风力涡轮机上执行维护的任何发送的信号。这可以是特定值(例如,润滑脂的量或保持架滑移比),该特定值可以在与风力涡轮机不同的控制中心处进行分析,这可以指示风力涡轮机需要维护。可替代地,这可以是对风力涡轮机的维护的直接请求,其可包括该请求的细节或原因。例如,这可以被格式化为:要求维护;风力涡轮机地址;和/或进一步的细节(例如,低润滑脂的量)。

附图说明

27.现在将参考附图来描述本发明的实施方式,其中:

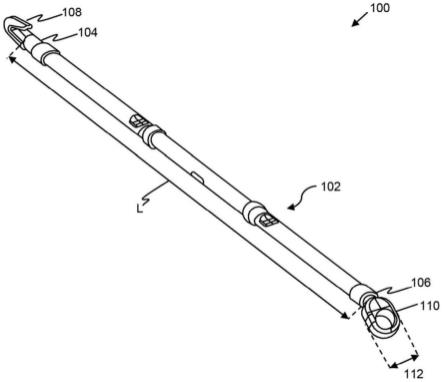

28.图1示出了风力涡轮机。

29.图2示意性地示出了风力涡轮机的机舱的截面,示出了主轴、轴承壳体、变速箱以及发电机。

30.图3示意性地示出了风力涡轮机的滚动元件轴承和主轴的截面。

31.图4示出了滚动元件轴承及其组成部件的示意性示例。

32.图5a示意性地示出了图3的放大截面,示出了位于润滑脂出口中的单个压力传感器以及一个滚动元件轴承。

33.图5b示意性地示出了图3的放大截面,示出了位于对应润滑脂出口中的两个压力传感器以及一个滚动元件轴承。

34.图5c示意性地示出了图3的放大截面,示出了各自具有对应润滑脂出口和压力传感器的两个滚动元件轴承。

35.图6示出了用于监测风力涡轮机中的滚动元件轴承的方法的流程图。

36.图7a示出了轴承润滑脂压力相对于时间的曲线图,其是通过实验方式从与滚动元件轴承内的润滑脂流体连通的压力传感器接收的。

37.图7b示出通过执行图7a的快速傅里叶变换(fft)发现的频率图。

38.图8示出了滚动元件轴承的示意图,示出了与滚动元件轴承相关联的特征变量。

具体实施方式

39.图1以示意性立体图示出了风力涡轮机1的示例。风力涡轮机1包括塔架2、布置在塔架的顶点处的机舱3以及在工作上联接到容纳在机舱3内的发电机的转子4。除了发电机之外,机舱还容纳了将风能转换成电能所需的各种部件以及操作、控制以及优化风力涡轮机1的性能所需的各种部件。

40.风力涡轮机1的转子4包括中央轮毂5和从中央轮毂5向外突出的多个叶片6。在所示出的风力涡轮机1中,转子4包括三个叶片6,但数量可以变化。此外,风力涡轮机包括控制系统。控制系统可被放置在机舱内或分布在涡轮机内部(或外部)并通信地连接的多个位置处。

41.当风吹向风力涡轮机1时,叶片6产生升力,该升力引起转子4旋转,该转子进而引起机舱3内的发电机产生电能。

42.图2示意性地示出了风力涡轮机1的机舱3的内部。机舱3包括在结构上支撑机舱3和机舱3内的部件的机舱框架13。风力涡轮机1包括转子叶片6,这些转子叶片经由变速箱9机械地连接到发电机10。在直接驱动系统和其它系统中,变速箱9可能不存在。由发电机10产生的电力经由电转换器(未示出)注入到电网中。主轴11在前端处机械地附接到轮毂5。轴承壳体12机械地附接到机舱框架13并且被配置成以可旋转的方式支撑主轴11,使得轴承壳体12支撑轮毂5和多个叶片6以允许它们相对于机舱3旋转。主轴11延伸穿过轴承壳体12并且在后端处进入变速箱9(或在直接驱动系统中进入发电机10)。

43.图3示出了风力涡轮机1的主轴11和主轴承壳体12的截面。主轴承壳体12容纳滚动元件轴承15。主轴承壳体12利用滚动元件轴承15以可旋转的方式支撑主轴11。滚动元件轴承包括由保持架(图3中未示出)隔开的多个滚动元件17,保持架被配置成引导多个滚动元件17。

44.轴承壳体12进一步容纳润滑脂18或用于润滑轴承壳体内的空间中的滚动元件轴承15(尤其是多个滚动元件17)的其它润滑剂。润滑脂18优选地部分地填充(例如,大约一半)空间,而其余部分为空气。空间可以是通风的。空间可以流体连接到润滑脂贮存器,该润滑脂贮存器可以例如通过流体泵向该空间供应润滑脂。空间可包括位于轴承壳体12内的油底壳或其它低点,过量的润滑脂在重力的作用下被收集在该油底壳或其它低点处,并且在轴承旋转时被递送到滚动元件轴承15上。

45.这些润滑脂18可以用压力传感器20监测以获得对滚动元件轴承15的润滑脂水平和/或当前状况的洞察,和/或可以用作预警系统,该预警系统可以通知风力涡轮机1(经由控制系统)和/或操作员可以进一步避免的潜在不良事件(例如,通过维护和/或通过控制风力涡轮机1)。

46.主轴11被固定到滚动元件轴承15的内座圈22。外座圈23可以被固定成使得在风力涡轮机1的运行过程中不相对于主轴承壳体12旋转。外座圈23可以固定到主轴承壳体12、机舱3或机舱框架13的结构。这允许内座圈在风力涡轮机1的运行过程中与主轴11一起相对于固定的外座圈23旋转。

47.存在许多类型的滚动元件轴承15,例如滚动元件轴承15可以是如图4所示的圆柱形滚子轴承。可替代地,可以使用许多其它类型的滚动元件轴承15,如:单排深槽滚珠轴承;单排角接触轴承;双排角接触滚珠轴承;自动调心的滚珠轴承;滚针轴承;圆锥滚子轴承;和/或球面滚子轴承等。

48.图4示出了滚动元件轴承15的示例。滚动元件轴承15被示出为包括内座圈22、外座圈23以及被保持架24隔开的多个滚动元件17。保持架24以多个滚动元件的旋转速度绕滚动元件轴承的中心在内座圈22和外座圈23内旋转。保持架24的旋转速度可以小于内座圈22的旋转速度。

49.图5a示出了图3的滚动元件轴承的放大图。可见,风力涡轮机1还包括压力传感器20。压力传感器(包括压力传感器20)通常是易于操作并且实施起来低成本的传感器,以便监测滚动元件轴承15的润滑脂18。压力传感器20可在没有现场干预的情况下可靠地监控润滑脂18。关于滚动元件轴承15和/或润滑脂18的运行状态的附加信息可以经由控制系统(未示出)根据要求或者通过读取压力传感器20而从原始压力传感器20数据中提取出来。

50.压力传感器20与润滑脂18处于流体连通并且被配置成用于测量轴承壳体12内的

润滑脂的压力。压力传感器20优选地位于油底壳或轴承壳体12的其它低点处,润滑脂18在重力的作用下被收集在该油底壳或其它低点处。

51.轴承壳体12包括润滑脂出口26,该润滑脂出口用于例如在润滑脂更换过程中添加和/或从轴承壳体12移除润滑脂18。润滑脂出口26可以位于油底壳或轴承壳体12的其它低点处。润滑脂出口(例如润滑脂出口26)还典型地包括塞子(未示出),该塞子适合用于将润滑脂18容纳在轴承壳体12内。插塞防止润滑脂18在风力涡轮机1的正常运行过程中从轴承壳体12逸出。

52.如图5a所示,压力传感器20另外起到与插塞26相同的作用。压力传感器20联接到润滑脂出口26,使得其可适合于至少在风力涡轮机1的运行过程中将润滑脂18容纳在滚动元件轴承15内。因此,不再需要使用插塞。可替代地,可以使用插塞适配器(未示出)来将压力传感器20联接到润滑脂出口26,使得它可以适用于至少在风力涡轮机1的运行过程中将润滑脂18容纳在轴承壳体12内。

53.图5b示出了与图5a相同的特征,除了它示出了两个压力传感器20a、20b而不是一个压力传感器20之外。第一压力传感器20a与第一多个滚动元件17a相关联。第一压力传感器20a与轴承壳体12内的空间中的润滑脂18流体连通,并且被定位成使得其可测量与滚动元件轴承15的第一多个滚动元件17a相关联的润滑脂18的压力。第一压力传感器20a相对于第一多个滚子轴承17a的位置因此是在近侧的。近侧压力传感器(例如20、20a和/或20b)的益处是更大的接收到的压力信号。这是由于压力信号在其穿过润滑脂18和/或润滑脂中的任何空气时衰减。在实践中,这可能意味着第一压力传感器20a被定位成更靠近第一多个滚子轴承17a而不是第二多个滚子轴承17b。第一压力传感器20a的位置可被定义为第一测量点。第一测量点被定位成测量对应于第一多个滚动元件17a的润滑脂18的压力,使得由第一多个滚动元件17a引起的压力信号可通过第一压力传感器20a以及随后的第一压力传感器20a的输出信号的分析来识别。

54.类似地,第二压力传感器20b以与上述大致相同的方式对应于第二多个滚动元件17b。要注意的是,滚动元件轴承15包括第一多个滚动元件17a和第二多个滚动元件17b,每个滚动元件都通过相应的保持架(图5b中未示出)隔开。因为多个滚动元件17a和17b中的每个滚动元件都是同一滚动元件轴承的一部分,所以多个滚动元件17a和17b两者共用轴承壳体12内的同一空间中的同一润滑脂18。

55.图5c示出了主轴11可以由主轴承壳体12支撑,该主轴承壳体用第一滚动元件轴承15a和第二滚动元件轴承15b以可旋转的方式支撑主轴11。每个滚动元件轴承15a、15b包括:多个滚动元件17a、17b;以及对应保持架(图5c中未示出);以及用于润滑(来自轴承壳体12内的对应空间)的润滑脂18a、18b。每个滚动元件轴承15a、15b还包括压力传感器20a、20b,该压力传感器与对应空间中的对应润滑脂18a、18b流体连通。每个压力传感器20a、20b都被配置成用于测量其与公共轴承壳体12中的对应滚动元件轴承15a、15b相关联的对应空间内的对应润滑脂18a、18b的压力。

56.通过使用与和滚动元件轴承15相关联的润滑脂18流体连通的压力传感器20,可以监测滚动元件轴承15和/或风力涡轮机1的轴承壳体内的润滑脂水平。压力传感器20的输出可被分析以决定是否需要维护或其它动作,和/或将来是否需要维护或其它动作。这种监测可以允许风力涡轮机1的控制系统(未示出)在滚动元件轴承15发生主要故障的情况下停止

风力涡轮机1的运行。例如,如果存在润滑脂18的突然损失,则滚动元件轴承15将摩擦加热并且如果风力涡轮机1继续操作则可能被损坏。

57.典型地,风力涡轮机1中的温度传感器(未示出)可用于间接感测轴承壳体12超过正常热限制并且然后停止风力涡轮机1的运行。然而,一旦温度升高到足以触发警报,则对于滚动元件轴承15而言可能已经太晚而不能被挽救并且可能需要被更换。这可导致更换轴承15的额外成本,并且伴随有由于风力涡轮机的停机时间而导致的损失。

58.因此,通过使用与轴承壳体12内的空间中的润滑脂18流体连通的压力传感器20,可避免这种事件并且提供进一步的维护益处,这可增加滚动元件轴承15的运行寿命。压力传感器20还可用于指示低润滑脂水平并提示从润滑系统向轴承添加附加润滑脂18。正常计划维护之间的这种抢先

‘

桥接’动作可显著地减少正常计划维护间隔之间需要的额外维护服务的数量。

59.图6示出了监测至少图3、图5a、图5b或图5c的风力涡轮机1的滚动元件轴承15的方法。首先,在步骤s1,主轴通常通过风力涡轮机1的运行而旋转。主轴的旋转致使内座圈22相对于保持架24移动。主轴的旋转致使保持架24相对于外座圈23移动。这致使润滑脂18发生压力波动,该压力波动对应于:(i)润滑脂18的量;以及(ii)多个滚动元件轴承17的旋转,如下文将描述的。这些压力波动可由压力传感器20感测。

60.在步骤s2,润滑脂18的压力波动可由压力传感器20测量,以产生压力信号。图7a中压力信号是相对于时间示出的。图7a示出了沿y轴的压力和跨x轴的时间。

61.在步骤s3,滚动元件轴承15中的润滑脂18的量可通过例如隔离压力信号分量例如通过将压力信号分解成其组成频率以及识别对应于多个旋转元件17的角旋转速度的频率来确定。返回参考图7a,压力信号分量29被示出为对应于多个滚动元件的旋转速度。与来自压力传感器20的其它信号分量相比,分量29可以是相对高的频率信号。分量29还可以在许多周期上具有相对稳定的振幅30。如图7a所示,分量29可以是一致的信号,并且可以针对时间多数以相对隔离而存在。

62.可以从图7a中看到不同于分量29的大量值压力信号的存在。这些可以是用于收集测量结果的特定测试装备的假象并且可能不存在于风力涡轮机的运行中。

63.在步骤s4,如图7a所示测量压力信号分量29的振幅,结果为测量的振幅30。可替代地,所测量的振幅30可以是在一段时间内的振幅的平均值。

64.在步骤s5,可以基于所测量的振幅30来估计滚动元件轴承15中的润滑脂18的量。如果润滑脂水平是正常的,则振幅30将较大。如果润滑脂水平低,则振幅30将较小。如果在压力信号中没有观察到由于多个旋转元件17的角旋转速度而导致的压力信号分量,则可确定润滑脂水平非常低或过低,这是因为在压力传感器20与滚柱轴承元件之间没有润滑脂来传递冲击。因此,所测量的压力信号分量29和压力信号分量29的振幅30可以是滚动元件轴承15中润滑脂18的量的良好代理。如果在滚动元件轴承15中存在次佳的量的润滑脂18,那么润滑脂18的压力波动将更加衰减。这是因为润滑脂18的压力波动需要润滑脂18以传播到压力传感器20。

65.作为产生滚动元件轴承15中润滑脂18的量的估计的补充或替代,压力信号可用于估计滚动元件轴承15的保持架滑移比。保持架滑移比可以定义为对于内座圈21的特定角旋转速度(即,轴旋转速度)而言保持架的角旋转速度相对于保持架的理想速度之比。对于内

座圈的角旋转速度范围的理想保持架滑移比可以从轴承尺寸中计算或者可以由轴承制造商提供。保持架滑移比是轴承磨损的代理(或示踪剂)。具体地,保持架滑移比可用于确定多个滚动元件17中的一个或多个滚动元件17的磨损。所测量的保持架滑移偏离理想化的保持架滑移(从轴承尺寸计算或从制造商数据表接收)越多,将出现越多的磨损。这种磨损在轴承的任何显著的性能损失或故障之前可以由压力信号很好地指示。因此,可以事先相应地安排维修或更换轴承的维护。可例如通过限制转子速度来调节风力涡轮机的运行,以扩展涡轮机的运行以桥接,直到下一个计划的维护。这可以避免原本可能变得必要的未计划的临时维护。

66.该方法开始于步骤s6,在步骤s6,可以确定保持架频率,该保持架频率对应于多个滚动元件17的角旋转速度。参考图7b,图7b示出了图7a示出的信号的快速傅里叶变换(fft)。图7b示出了存在约2.6hz的频率分量32(尽管该值取决于多个因素)。频率分量32对应于时域分量29的fft。与来自压力传感器20的其它信号分量相比,频率分量32可以是相对高的频率信号。由于分量29(即,压力信号)的一致性,频率分量32可由相对较大的振幅表征。频率分量32可以是具有最大振幅之一的最高频率信号。频率分量32可以具有大于频率分量32的1hz或2hz范围内的任何其它频率分量的峰值振幅的400%的峰值振幅。频率分量32表示保持架24的旋转频率乘以多个滚动元件17中的滚动元件的数量。例如,如果在滚动元件轴承15中存在十个滚动元件,则在一个保持架24旋转期间,十个滚动元件将通过外座圈23的固定位置。固定位置可以是压力传感器20的位置。

67.在步骤s7,可以从主轴角旋转速度测量主轴频率。主轴旋转频率可以通过风力涡轮机1的内置的或其它方式的主轴测功仪(未示出)或任何其它传感器来测量。

68.在步骤s8,滚动元件轴承15的保持架滑移比是基于确定的保持架频率和测量的轴角旋转速度下的理想化的保持架频率计算的。测量的主轴旋转频率下的理想化的保持架频率可以基于滚动元件轴承15的设计是已知的,和/或可以从轴承制造商的数据表接收(或容易地从该轴承制造商的数据表计算)。参考图8,理想化的保持架频率被表示为ω

cr

,其中:

[0069][0070]

其中,rr是多个滚动元件17中的滚动元件的半径,rm是轴承节圆半径,并且,ω

t

是内座圈22的角速度=主轴的角速度。

[0071]

保持架滑移比可以定义为:

[0072][0073]

其中,ωc是保持架24的角速度。

[0074]

图8示出了滚动元件轴承15的示意图,并且可以帮助限定以上等式(1)、(2)中所使用的参数。

[0075]

基于润滑脂18的预先确定的推荐量,或可替代地,基于润滑脂18的量对于滚动元件轴承15的可接受的功能性的限制,风力涡轮机1可以发送维护请求。另外地或可替代地,风力涡轮机1可以基于保持架滑移比来发送维护请求。风力涡轮机1的控制系统(未示出)的微控制器(未示出)可以基于所确定的保持架滑移比和/或润滑脂18的量来处理传入数据并且发送维护请求。可替代地,风力涡轮机1的控制系统(未示出)还可以对步骤s8和步骤s5的结果进行进一步的处理,以在真要发送维护请求的情况下判断在何时发送维护请求。

[0076]

在步骤s10,风力涡轮机1的控制系统(未示出)可切换风力涡轮机1的运行状态。所计算的滑移比和/或润滑脂的量的估计值可以与预定或可变阈值进行比较,并且如果被超过,则可以控制风力涡轮机1以减小主轴11的速度。主轴11的速度可以经由使叶片6俯仰的制动系统(未示出)或者其它机构来减小。

[0077]

可替代地,所计算的滑移比和/或润滑脂的量的估计值可以与预定或可变阈值进行比较,并且如果被超过,则可以控制风力涡轮机1以完全停止风力涡轮机1的运行,或者将风力涡轮机1切换到空闲运行状态。

[0078]

小于0.5%的保持架滑移比可以被认为是在正常运行限制内。与保持架滑移比相关联的预定或可变阈值可以是0.5%、1%、2%、5%或可以被认为需要维护的任何值(这可以从制造商的数据表中确定)。阈值可以进一步取决于:滚动元件轴承15的类型;和/或运行条件。与润滑脂18的量相关联的预定或可变阈值可以是用于特定滚动元件轴承15的润滑脂18的最大量的百分比,诸如,0.5%、1%、2%、5%、10%、20%或者可被认为需要维护的任何值(这可以从制造商的数据表中确定)。阈值可以进一步取决于滚动元件轴承15的类型和/或运行条件。

[0079]

例如,如果在步骤s5中估计的润滑脂的量显著损失,那么可能需要步骤s10。这可能指示可能导致滚动元件轴承15损坏的突然的润滑脂18压力损失。可替代地,保持架滑移比的值的较大变化可以指示损坏的滚动元件轴承15。

[0080]

尽管在图中未示出,通气/减压阀可以与轴承壳体12的润滑脂腔或空间一起使用以用于适应随温度变化的压力。这种随温度的压力变化可以考虑到润滑脂18的量和/或保持架滑移比的任何计算中。温度传感器可用于此目的。

[0081]

在步骤s11,基于所确定的保持架滑移比和/或润滑脂18的量在滚动元件轴承15上进行维护。维护可包括向滚动元件轴承15添加润滑脂。维护可包括更换滚动元件轴承15中的润滑脂18。维护可包括滚动元件轴承15的拆卸和一些或所有部件或零件的更换。例如,可以更换多个滚动元件17中的至少一些滚动元件或滚动元件轴承15的任何其它部件。

[0082]

步骤s9、s10和s11中的任一个可以以任何顺序进行。对于一些操作,或者甚至根本不会发生步骤s9、s10和s11中的至少一些步骤。例如,步骤s1至s8可以在维护测试期间执行,因此在该测试期间不需要执行步骤s9和s10。此外,仅在存在来自步骤s8和/或s5的需要对滚动元件轴承15进行维护的结果的情况下,才需要执行步骤s11。此外,本领域技术人员将清楚的是,根本不需要执行步骤s3至s5或步骤s6至s8,使得可以确定保持架滑移比和/或滚动元件轴承15中润滑脂18的量中的仅一个。

[0083]

图3的主轴承壳体12和/或滚动元件轴承15可以通过将压力传感器20添加到以下各项来组装或改装:滚动元件轴承15;主轴承壳体12;或者,风力涡轮机1的任何部分。压力传感器20的增加使得压力传感器20与滚动元件轴承15的润滑脂18流体接触。由于唯一的要求是压力传感器20与滚动元件轴承15的润滑脂18流体接触,因此对压力传感器20的位置可能存在很少的物理限制。压力传感器20可以具有小的总体尺寸,和/或可以是无线传感器(在一些应用中,压力传感器可以是有线的)。这些特征使得压力传感器20能够在组装或改装时具有很少的物理位置限制。例如,压力传感器20可在组装期间定位在润滑脂出口26中。

[0084]

改装可以将压力传感器20放置在用于进行压力感测但是为了容纳压力传感器20而仅导致对现有滚动元件轴承15的最小改变的次佳位置中。因此,取决于应用和目的,这个

系统总体上可能是最佳的。将压力传感器20定位在润滑脂出口26中对于改装特别有用,这是因为润滑脂出口26已经是润滑脂18的接入点。在另一个示例中,压力传感器20可以被制造成使得它处在滚动元件轴承15内,或处在滚动元件轴承15外但是在主轴承壳体12内的另一个位置处。如果压力传感器20处在滚动元件轴承15内,则该压力传感器可以被定位在与润滑脂18流体接触的外座圈23上,或者定位在内座圈22上,或者定位在滚动元件轴承15的被定位成使得多个滚动元件17在其路径中不被阻碍的侧面处。总之,压力传感器20可被制造成定位在滚动元件轴承15周围的任何地方,只要该压力传感器可测量与滚动元件轴承15接触的轴承壳体内是否存在润滑脂18即可。

[0085]

如前所述,润滑脂出口26特别便于将压力传感器改装到现有的滚动元件轴承壳体12中。改装压力传感器20的过程可能需要从润滑脂出口26移除塞子,并且将压力传感器20插入到润滑脂出口26。理想地,这个过程在风力涡轮机1的主轴固定不动时发生,以避免不必要的润滑脂18压力损失并且允许维修人员进入。改装的最终结果是,压力传感器20被紧固在润滑脂出口26中,使得其适于在风力涡轮机1的运行过程中将润滑脂18容纳在滚动元件轴承15内。因此,压力传感器20可以用作用于状况监测系统(cms)的固定安装项目或用作维修技术人员的诊断工具。

[0086]

如果存在有待以上述方式改装或组装到相同的滚动元件轴承15上的两个压力传感器20a、20b,则通过组装或改装压力传感器20来制造风力涡轮机(确切地讲,主轴承壳体12和/或滚动元件轴承15)的方法同样适用。

[0087]

风力涡轮机和相应的方法的益处是:

[0088]

1.避免滚动元件轴承15的耗时检查,否则,需要通过移除主轴承壳体12盖和/或通过拆卸滚动元件轴承15的一部分以周期性地监测滚动元件轴承15来进行检查。

[0089]

2.为服务计划生成重要信息以节省资源。

[0090]

3.产生可由密封损坏或磨损引起的润滑脂18损失的早期警报。

[0091]

4.监测滚动元件轴承15的内部压力以确保正确的通气和密封功能。

[0092]

5.支持润滑系统功能。

[0093]

6.润滑系统的冷触发作为紧急调解,直到服务能够被组织。

[0094]

尽管上文已参考一个或多个优选实施方式描述了本发明,但应了解,在不脱离如所附权利要求书界定的本发明的范围的情况下,可作出不同改变或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。