1.本技术实施例涉及太阳能电池领域,特别涉及一种太阳能电池及其制备方法、光伏组件。

背景技术:

2.太阳能电池具有较好的光电转换能力,为了抑制太阳能电池中基底表面的载流子复合以及增强对基底的钝化效果,通常会在基底表面制备隧穿氧化层以及掺杂导电层。其中,隧穿氧化层具有较好的化学钝化效果,掺杂导电层具有较好的场钝化效果。此外,为了对太阳能电池产生的光生载流子进行传输并收集,还会在部分基底表面制备电极。

3.然而,目前制备的太阳能电池存在串联电阻较高的问题。

技术实现要素:

4.本技术实施例提供一种太阳能电池及其制备方法、光伏组件,至少有利于减小太阳能电池的串联电阻。

5.本技术实施例提供一种太阳能电池,包括:基底;位于基底的第一表面且在远离基底的方向上依次设置的隧穿氧化层、掺杂导电层以及第一钝化层;第一金属电极以及第二金属电极,第一金属电极贯穿第一钝化层与掺杂导电层电连接,第二金属电极连接于第一金属电极朝向基底的表面,且第二金属电极与隧穿氧化层朝向基底的表面齐平;第二金属电极贯穿隧穿氧化层与基底接触,且第二金属电极的宽度小于第一金属电极的宽度;局部掺杂区,局部掺杂区位于基底内,且局部掺杂区与第二金属电极接触,局部掺杂区与基底具有相同导电类型的掺杂元素,且局部掺杂区的掺杂浓度大于基底的掺杂浓度。

6.另外,第二金属电极与第一金属电极的接触面积与第一金属电极的截面积之比为1:16~2:3。

7.另外,第二金属电极包括:多个间隔排布的子电极,且在沿隧穿氧化层指向基底的方向上,子电极的宽度逐渐变小。

8.另外,局部掺杂区的掺杂浓度与基底的掺杂浓度之比为10000:1~200000:1。

9.另外,局部掺杂区的掺杂浓度为1

×

10

20

atoms/cm3~2

×

10

21

atoms/cm3。

10.另外,基底包括:沿隧穿氧化层指向基底方向排布的第一区以及第二区,第一区与第二区的交界线与局部掺杂区远离第二金属电极的顶面齐平,其中,第一区的掺杂浓度大于第二区的掺杂浓度,且局部掺杂区的掺杂浓度大于第一区的掺杂浓度。

11.相应地,本技术实施例还提供一种光伏组件,包括电池串,电池串由多个上述任一项所述的太阳能电池连接而成;封装层,封装层用于覆盖电池串的表面盖板,盖板用于覆盖封装层远离电池串的表面。

12.相应地,本技术实施例还提供一种太阳能电池的制备方法包括:提供基底;在基底的第一表面且在远离基底的方向上依次形成隧穿氧化层、掺杂导电层以及第一钝化层;形成第一金属电极以及第二金属电极,第一金属电极贯穿第一钝化层与掺杂导电层电连接,

第二金属电极连接于第一金属电极朝向基底的表面,且第二金属电极与隧穿氧化层朝向基底的表面齐平;第二金属电极贯穿隧穿氧化层与基底接触,且第二金属电极的宽度小于第一金属电极的宽度;在基底内形成局部掺杂区,局部掺杂区与第二金属电极接触,局部掺杂区与基底具有相同导电类型的掺杂元素,且局部掺杂区的掺杂浓度大于基底的掺杂浓度。

13.另外,形成第一金属电极以及第二金属电极的方法包括:对基底的部分第一钝化层进行激光工艺以形成激光处理区域,激光处理区域与待形成第二金属电极区域对应,第一钝化层中,激光处理区域以外的区域为平坦区,平坦区包括待形成第一金属电极区域,激光处理区域位于待形成第一金属电极区域内;在第一表面的激光处理区域以及待形成第一金属电极区域印刷导电浆料,导电浆料包括第一掺杂离子,第一掺杂离子与基底的掺杂离子类型相同;对导电浆料进行烧结处理,形成第二金属电极以及第一金属电极。

14.另外,对基底的部分第一钝化层进行激光工艺以形成激光处理区域的方法包括:采用激光工艺对待形成激光处理区域的第一钝化层进行激光刻蚀直至露出掺杂导电层的部分表面,以形成激光处理区域。

15.另外,对基底的部分第一钝化层进行激光工艺以形成激光处理区域的方法包括:采用激光工艺对待形成激光处理区域的第一钝化层进行激光刻蚀,待形成激光处理区域包括:第一待形成激光处理区域、第二待形成激光处理区域,其中,对第一待形成激光处理区域进行激光刻蚀以露出掺杂导电层的部分表面,对第二待形成激光处理区域进行激光刻蚀,以形成具有预设厚度的第二钝化层。

16.另外,第二钝化层的厚度与第一钝化层的厚度之比为1:10~2:3。

17.本技术实施例提供的技术方案至少具有以下优点:

18.本技术实施例提供的太阳能电池的技术方案中,在位于基底的第一表面且在远离基底的方向上依次设置隧穿氧化层、掺杂导电层以及第一钝化层,并设置第一金属电极以及第二金属电极,第一金属电极贯穿第一钝化层与掺杂导电层电连接,第二金属电极连接于第一金属电极朝向基底的表面,且第二金属电极与隧穿氧化层朝向基底的表面齐平,即第二金属电极不位于基底内,从而可以保持基底的完整性,且第二金属电极贯穿隧穿氧化层与基底接触,如此,使得第二金属电极对载流子的传输不受隧穿氧化层的限制,具有较高的传输效率,并且第一金属电极未贯穿隧穿氧化层,使得隧穿氧化层保持较好的钝化效果,且第二金属电极的宽度小于第一金属电极的宽度,即设置较少的第二金属电极贯穿隧穿氧化层,使得第二金属电极处的复合损失不大幅增加;还设置局部掺杂区,局部掺杂区位于基底内,且局部掺杂区与第二金属电极接触,局部掺杂区与基底具有相同导电类型的掺杂元素,且局部掺杂区的掺杂浓度大于基底的掺杂浓度。局部掺杂区的浓度大于基底的浓度,即形成重掺杂区,该重掺杂区与基底形成高低结,一方面起到较好的界面钝化效果,可以减少载流子的复合,另一方面,局部掺杂区与第二金属电极形成欧姆接触,降低太阳能电池的串联电阻,从而实现在提高载流子传输能力的同时,保持较好的钝化效果。

附图说明

19.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制。

20.图1为本技术一实施例提供的太阳能电池的一种结构示意图;

21.图2为本技术一实施例提供的太阳能电池的另一种结构示意图;

22.图3为本技术一实施例提供的太阳能电池的又一种结构示意图;

23.图4为本技术一实施例提供的太阳能电池的再一种结构示意图;

24.图5为本技术一实施例提供的光伏组件的一种结构示意图;

25.图6为本技术另一实施例提供的一种太阳能电池的制备方法中提供的基底对应的结构示意图;

26.图7为本技术另一实施例提供的一种太阳能电池的制备方法中形成发射极的步骤对应的结构示意图;

27.图8为本技术另一实施例提供的一种太阳能电池的制备方法中形成隧穿氧化层以及掺杂导电层的步骤对应的结构示意图;

28.图9为本技术另一实施例提供的一种太阳能电池的制备方法中形成减反层的步骤对应的结构示意图;

29.图10为本技术另一实施例提供的一种太阳能电池的制备方法中形成第一钝化层的步骤对应的结构示意图;

30.图11为本技术另一实施例提供的一种太阳能电池的制备方法中形成激光处理区域的步骤对应的结构示意图;

31.图12为本技术另一实施例提供的另一种太阳能电池的制备方法中形成激光处理区域的步骤对应的结构示意图。

具体实施方式

32.由背景技术可知,目前存在太阳能电池串联电阻较高的问题。

33.分析发现,导致太阳能电池串联电阻较高的原因之一在于,目前在制备太阳能电池时,会在基底背面制备隧穿氧化层以及掺杂导电层。此外,还会在基底表面制备金属电极,金属电极会与掺杂导电层相接触,但不贯穿隧穿氧化层,以保持隧穿氧化层较好的钝化效果。然而,隧穿氧化层的存在,使得金属电极对载流子的传输受限,使得载流子的传输能力较低,从而增大了太阳能电池的串联电阻。目前的研究认为,载流子通过隧穿氧化层的机制遵循“针孔理论”,即当隧穿氧化层的厚度超过某一限值后,载流子隧穿的几率会大大降低,此时载流子主要通过“针孔”来传输,当隧穿氧化层中“针孔”数量过小时,会使得载流子传输受限;而“针孔”数量过多,则表明隧穿氧化层缺陷过多,从而导致隧穿氧化层的化学钝化效果降低。因此,如何在减小太阳能电池的串联电阻的同时,保持太阳能电池较好的钝化效果是一个亟待解决的问题。

34.本技术实施例提供一种太阳能电池,包括位于基底的第一表面且在远离基底的方向上依次设置的隧穿氧化层、掺杂导电层以及第一钝化层;第一金属电极以及第二金属电极,第一金属电极贯穿第一钝化层与掺杂导电层电连接,第二金属电极连接于第一金属电极朝向基底的表面,第二金属电极贯穿隧穿氧化层与基底接触,且第二金属电极的宽度小于第一金属电极的宽度,如此,使得第二金属电极对载流子的传输不受隧穿氧化层的限制,具有较高的传输效率,并且第一金属电极未贯穿隧穿氧化层,使得隧穿氧化层保持较好的钝化效果。此外,第二金属电极的宽度小于第一金属电极的宽度,即设置较少的第二金属电极贯穿隧穿氧化层,使得第二金属电极处的复合损失不大幅增加;还在基底中设置局部掺

杂区,且局部掺杂区与第二金属电极接触,局部掺杂区与基底具有相同导电类型的掺杂元素,且局部掺杂区的掺杂浓度大于基底的掺杂浓度,以形成重掺杂区,如此,该重掺杂区与基底形成高低结,一方面起到较好的界面钝化效果,可以减少载流子的复合,另一方面,局部掺杂区与第二金属电极形成欧姆接触,降低太阳能电池的串联电阻,从而实现在提高载流子传输能力的同时,保持较好的钝化效果。

35.下面将结合附图对本技术的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本技术各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

36.图1为本技术一实施例提供的一种太阳能电池的结构示意图。

37.参考图1,太阳能电池包括:基底100;位于基底100的第一表面且在远离基底100的方向上依次设置的隧穿氧化层110、掺杂导电层120以及第一钝化层130;第一金属电极141以及第二金属电极142,第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,第二金属电极142连接于第一金属电极141朝向基底100的表面,且第二金属电极142与隧穿氧化层110朝向基底100的表面齐平;第二金属电极142贯穿隧穿氧化层110与基底100接触,且第二金属电极142的宽度小于第一金属电极141的宽度;局部掺杂区150,局部掺杂区150位于基底100内,且局部掺杂区150与第二金属电极142接触,局部掺杂区150与基底100具有相同导电类型的掺杂元素,且局部掺杂区150的掺杂浓度大于基底100的掺杂浓度。

38.基底100用于接收入射光线并产生光生载流子,在一些实施例中,基底100可以为硅基底,硅基底的材料可以包括单晶硅、多晶硅、非晶硅或者微晶硅中的至少一种;在另一些实施例中,基底100的材料还可以为碳单质、有机材料或者多元化合物中的至少一种,多元化合物包括砷化镓、碲化镉或者铜铟硒等。

39.在一些实施例中,太阳能电池为topcon(tunnel oxide passivated contact,隧穿氧化层钝化接触)电池,基底100还包括与第一表面相对的第二表面,基底100的第一表面和第二表面均可用于接收入射光线或反射光线。在一些实施例中,基底100的第二表面可以设置为金字塔绒面,以使基底100第二表面对入射光线的反射率较小,从而对光线的吸收利用率较大。基底100第一表面可以设置为非金字塔状绒面,比如层叠的台阶形貌,以使位于基底100第一表面的隧穿氧化层110具有较高的致密度和均匀性,使得隧穿氧化层110对基底100第一表面具有良好的钝化效果。在一些实施例中,第一表面可以为基底100的背面,第二表面可以为基底100的正面。在另一些实施例中,第一表面也可以为基底100的正面,则第二表面为基底100的背面。

40.在一些实施例中,基底100为n型半导体基底,即基底100内掺杂有n型掺杂离子,n型掺杂离子可以为磷离子、砷离子或者锑离子中的任意一者。基底100的第二表面具有发射极160,发射极160可以为p型掺杂层,掺杂有p型离子,发射极160与基底100形成pn结。在一些实施例中,发射极160可以通过对基底100的表层进行p型离子的扩散掺杂得到,被掺杂的部分基底100转化为发射极160。具体的,在一些实施例中,p型离子可以为硼离子。

41.隧穿氧化层110以及掺杂导电层120可以作为钝化接触层,其中,隧穿氧化层110用于实现基底100第一表面的界面钝化,起到化学钝化的效果。具体地,由于基底100界面处存在界面态缺陷,使得基底100界面态密度较大,而界面态密度的增大会促进光生载流子的复

合,从而降低太阳能电池的填充因子以及转换效率。因此,设置隧穿氧化层110位于基底100第一表面,使得隧穿氧化层110对基底100第一表面起到化学钝化的效果,具体为:通过饱和基底100表面的悬挂键,降低基底100表面的界面缺陷态密度,从而减少基底100表面的复合中心来降低载流子复合速率。

42.尽管隧穿氧化层110具有较好的化学钝化效果,但是隧穿氧化层110的存在,使得第一金属电极141对载流子的传输受限,尤其是当隧穿氧化层110的厚度增加之后,会进一步限制第一金属电极141对载流子的传输。基于这一点,本技术实施例中,设置第二金属电极142贯穿隧穿氧化层110,使得第二金属电极142对载流子的传输不受隧穿氧化层110的限制,进而减小太阳能电池的串联电阻,提升太阳能电池的转换效率。从另一方面来说,由于第二金属电极142对载流子的传输不受隧穿氧化层110的限制,因此可以减小对隧穿氧化层110的厚度限制,如此,可以在不影响第二金属电极142对载流子传输能力的同时,合理调控隧穿氧化层110的厚度,使得隧穿氧化层110具有较好的化学钝化效果,从而进一步降低基底100的界面态密度,提升太阳能电池的填充因子以及转换效率。基于此,在一些实施例中,隧穿氧化层110的厚度可以为0.5nm~2.5nm,例如可以为1.5nm。具体地,在一些实施例中,隧穿氧化层110的材料可以为电介质材料,例如可以为氧化硅。

43.掺杂导电层120用于形成场钝化层,其中,场钝化作用为:在基底100的界面处形成一个指向基底100内部的静电场,使少数载流子逃离界面,从而降低少数载流子浓度,使得基底100界面处的载流子复合速率较低,从而使太阳能电池的开路电压、短路电流以及填充因子较大,改善太阳能电池的光电转换性能。在一些实施例中,掺杂导电层120与基底100具有相同导电类型的掺杂元素,掺杂导电层120可以为掺杂硅,掺杂硅具体可以为n型掺杂多晶硅、n型掺杂微晶硅或n型掺杂非晶硅的一种或多种,掺杂导电层120中包含n型掺杂离子,例如可以为磷离子、砷离子或者锑离子中的任意一者。

44.第一金属电极141不贯穿隧穿氧化层110,并与掺杂导电层120电连接,如此,一方面,第一金属电极141可以通过掺杂导电层120进行载流子的传输,另一方面,由于第一金属电极141未贯穿隧穿氧化层110,即,使得隧穿氧化层110具有较高的完整性,因此,可以保持隧穿氧化层110较好的钝化效果。此外,相较于仅设置贯穿隧穿氧化层110的第二金属电极142作为电极而言,设置第一金属电极141与掺杂导电层120电连接,且第二金属电极142贯穿隧穿氧化层110与基底100直接接触,使得在保持隧穿氧化层110较好的钝化能力的同时,使第一金属电极141以及第二金属电极142均起到载流子传输的作用,因此,载流子传输速率更快,较大地减小了太阳能电池的串联电阻。值得注意的是,在一些实施例中,第二金属电极142可以与第一金属电极141直接接触以形成电连接。在另一些实施例中,第二金属电极142也可以不与第一金属电极141直接接触,即以间接连接的方式形成电连接,例如可以通过导电线形成电连接。本技术实施例不对第一金属电极141以及第二金属电极142的具体连接方式进行限定,只需满足第一金属电极141以及第二金属电极142形成电连接即可。

45.在设置第二金属电极142贯穿隧穿氧化层110以提高载流子传输效率的同时,需要考虑到第二金属电极142对隧穿氧化层110钝化能力的影响,即,既需要第二金属电极142具有较大的截面积,以具有较好的载流子传输能力,从而减小太阳能电池的串联电阻,又需要隧穿氧化层110与基底100的接触面积较大,从而使得隧穿氧化层110对基底100的第一表面具有较好的化学钝化效果。基于以上考虑,在一些实施例中,设置第二金属电极142与第一

金属电极141的接触面积与第一金属电极141的截面积之比可以为1:16~2:3,例如可以为1:2。在这个范围内,使得第二金属电极142位于隧穿氧化层110中的复合损失较小,且使第二金属电极142对载流子的传输能力大幅提升,从而降低太阳能电池的串联电阻,提高太阳能电池的光电转换效率。值得注意的是,第一金属电极141的截面积指的是平行于基底100第一表面方向上的截面积。

46.图2为本技术一实施例提供的另一种太阳能电池的结构示意图,参考图2,可以理解的是,在一些实施例中,第二金属电极142也可以贯穿隧穿氧化层并位于基底中,位于基底中的第二金属电极142被局部掺杂区包覆。

47.在一些实施例中,第一金属电极141以及第二金属电极142的材料可以为银、铝、铜、锡、金、铅或者镍中的至少一者。

48.局部掺杂区150位于基底100中,并具有与基底100相同的掺杂离子类型,其中,局部掺杂区150的掺杂离子浓度大于基底100的掺杂离子浓度,从而使得局部掺杂区150形成重掺杂区,该重掺杂区与基底100形成高低结。由于局部掺杂区150与第二金属电极142相接触,因此,局部掺杂区150对第二金属电极142与基底100的界面处起到钝化作用,可以减少界面处的载流子复合,从而增大载流子浓度。且局部掺杂区150还与第二金属电极142形成欧姆接触,进一步降低了太阳能电池的串联电阻。具体地,在一些实施例中,当基底100为n型半导体基底100时,局部掺杂区150的掺杂离子可以为磷离子、砷离子或者锑离子中的任意一者。

49.在一些实施例中,局部掺杂区150的掺杂浓度与基底100的掺杂浓度之比可以为10000:1~200000:1。在这个范围内,局部掺杂区150与基底100的掺杂浓度差较大,从而可以形成高低结,有利于减少第二金属电极142与基底100界面处的载流子复合,从而加强载流子的传输能力。并且,在这个范围内,还可以使局部掺杂区150与第二金属电极142之间形成欧姆接触,从而可以减小串联电阻,使得太阳能电池具有较大的开路电压,提高太阳能电池的光电转换效率。具体地,在一些实施例中,局部掺杂区150的掺杂浓度可以为1

×

10

20

atoms/cm3~2

×

10

21

atoms/cm3,例如可以为5

×

10

20

atoms/cm3。

50.图3为本技术一实施例提供的又一种太阳能电池的结构示意图,参考图3,在一些实施例中,第二金属电极142包括:多个间隔排布的子电极,且在沿隧穿氧化层110指向基底100的方向上,子电极的宽度逐渐变小。相较于子电极的宽度不变而言,子电极的宽度逐渐变小使得第二金属电极142位于隧穿氧化层110中的体积更小,从而可以减小对隧穿氧化层110的损伤。且在沿隧穿氧化层110指向基底100的方向上,位于隧穿氧化层110中的子电极的截面积逐渐变小,使得隧穿氧化层110与基底100的第一表面的接触面积更大,因而,可以在提高第二金属电极142对载流子传输能力的同时,进一步削弱第二金属电极142对隧穿氧化层110的钝化效果的影响,有利于保持隧穿氧化层110的化学钝化能力。此外,第二金属电极142包括多个间隔排布的子电极,如此,每一子电极均被局部掺杂区150包覆,相较于仅设置一个第二金属电极142被局部掺杂区150包覆而言,设置多个子电极被局部掺杂区150包覆,较大地增加了局部掺杂区150与第二金属电极142的接触面积,从而使得局部掺杂区150对第二金属电极142的界面钝化效果增强,且有利于第二金属电极142与局部掺杂区150进一步形成欧姆接触,降低太阳能电池的串联电阻。

51.在一些实施例中,在隧穿氧化层110指向基底100的方向上,位于基底100内的第二

金属电极142的长度与第二金属电极142的长度之比可以为1:10~9:10,例如可以为2:3。在这个范围内,一方面使得位于基底100内的第二金属电极142的长度较长,从而使第二金属电极142与局部掺杂区150的接触面积较大,使得局部掺杂区150对第二金属电极142的界面钝化效果较强,提升太阳能电池的性能,并且还有利于第二金属电极142与局部掺杂区150进一步形成欧姆接触,减小太阳能电池的串联电阻。另一方面,在这个范围内,第二金属电极142的长度也不会过长,从而可以节省形成第二金属电极142的材料,有利于控制成本。

52.图4为本技术一实施例提供的再一种太阳能电池的结构示意图,参考图4,在一些实施例中,基底100还可以包括:沿隧穿氧化层110指向基底100方向排布的第一区1以及第二区2,第一区1与第二区2的交界线与局部掺杂区150远离第二金属电极142的顶面齐平,其中,第一区1的掺杂浓度大于第二区2的掺杂浓度,且局部掺杂区150的掺杂浓度大于第一区1的掺杂浓度。也就是说,局部掺杂区150位于第一区1内,因此,局部掺杂区150的掺杂浓度大于第一区1的掺杂浓度,有利于形成由局部掺杂区150到第一区1的浓度梯度,从而形成高低结。具体地,第一区1的掺杂离子类型与第二区2的掺杂离子类型相同,且第一区1的掺杂离子浓度大于第二区2的掺杂离子浓度,即,在基底100的第一区1与第二区2之间建立一个同种掺杂离子类型的浓度梯度,形成背电场,该背电场的存在,可以使载流子产生势垒效果,从而减少载流子在基底100第一表面的复合,有效的收集载流子,进一步减小太阳能电池的串联电阻。同时,该背电场还能改善太阳能电池的长波响应,提高太阳能电池的短路电流和开路电压。

53.继续参考图1,第一钝化层130位于掺杂导电层120远离基底100的一侧,用于增强入射光线在基底100的入射效果,此外,还用于增强掺杂导电层120以及隧穿氧化层110的钝化效果。第一钝化层130的材料可以是氧化硅、氧化铝、氮化硅、氮氧化硅或者碳氮氧化硅中的一种或多种。具体地,在一些实施例中,第一钝化层130可以为单层结构。在另一些实施例中,第一钝化层130也可以是多层结构。

54.在一些实施例中,还可以包括减反层170,减反层170设置于第二表面。减反层170起到对入射光线进行减反射的作用,即减少基底100对入射光线的反射率。如此,可以使得基底100吸收较多的入射光线,从而对太阳光的利用率较大,进一步提升太阳能电池的光电转换性能。

55.在一些实施例中,减反层170可以为氮化硅层,氮化硅层可以包括氮化硅材料,氮化硅材料具有较高的折射率,使得更多的入射光线入射基底100,增加入射光线的利用率。此外,氮化硅材料还具有较好的氢钝化效果,因此可以增加基底100背面的载流子浓度,抑制载流子复合,提高太阳能电池的开路电压、短路电流以及填充因子。在另一些实施例中,减反层170也可以设置为多层结构,例如可以为氮化硅、氧化硅或者氮氧化硅中的一种或多种材料构成的叠层结构。

56.在一些实施例中,太阳能电池还包括第三金属电极180,第三金属电极180位于基底100的第二表面,贯穿减反层170与发射极160电连接。

57.上述实施例提供的太阳能电池中,设置第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,第二金属电极142连接于第一金属电极141朝向基底100的表面,第二金属电极142贯穿隧穿氧化层110与基底100接触,如此,使得第二金属电极142对载流子的传输不受隧穿氧化层110的限制,具有较高的传输效率,并且第一金属电极141未贯穿隧穿

氧化层110,使得隧穿氧化层110保持较好的钝化效果;此外,还设置位于基底100内的局部掺杂区150,且局部掺杂区150包覆位于基底100内的第二金属电极142,局部掺杂区150与基底100具有相同导电类型的掺杂元素,且局部掺杂区150的掺杂浓度大于基底100的掺杂浓度。局部掺杂区150的浓度大于基底100的浓度,即形成重掺杂区,该重掺杂区与基底100形成高低结,一方面起到较好的界面钝化效果,可以减少载流子的复合,另一方面,局部掺杂区150与第二金属电极142形成欧姆接触,降低太阳能电池的串联电阻,从而实现在提高载流子传输能力的同时,保持较好的钝化效果。

58.相应地,本技术实施例还提供一种光伏组件,参考图5,光伏组件包括电池串,电池串由多个上述实施例提供的太阳能电池101连接而成;封装层102,封装层102用于覆盖电池串的表面;盖板103,盖板103用于覆盖封装层102远离电池串的表面。太阳能电池101以整片或者多分片的形式电连接形成多个电池串,多个电池串以串联和/或并联的方式进行电连接。

59.具体地,在一些实施例中,多个电池串之间可以通过导电带104电连接。封装层102覆盖太阳能电池101的正面以及背面,具体地,封装层102可以为乙烯-乙酸乙烯共聚物(eva)胶膜、聚乙烯辛烯共弹性体(poe)胶膜或者聚对苯二甲酸乙二醇酯(pet)胶膜等有机封装胶膜。在一些实施例中,盖板103可以为玻璃盖板、塑料盖板等具有透光功能的盖板103。具体地,盖板103朝向封装层102的表面可以为凹凸表面,从而增加入射光线的利用率。参考图1至图5,本技术实施例中,由于设置第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,第二金属电极142连接于第一金属电极141朝向基底100的表面,第二金属电极142贯穿隧穿氧化层110与基底100接触,如此,使得第二金属电极142对载流子的传输不受隧穿氧化层110的限制,具有较高的传输效率,并且第一金属电极141未贯穿隧穿氧化层110,使得隧穿氧化层110保持较好的钝化效果,从而可以提升太阳能电池的光电转换效率,进而提高光伏组件整体的光电转换性能。

60.相应地,本技术另一实施例还提供一种太阳能电池的制备方法,该太阳能电池的制备方法可以形成上一申请实施例提供的太阳能电池,以下将结合附图对本技术另一实施例提供的半导体结构的制备方法进行详细说明。

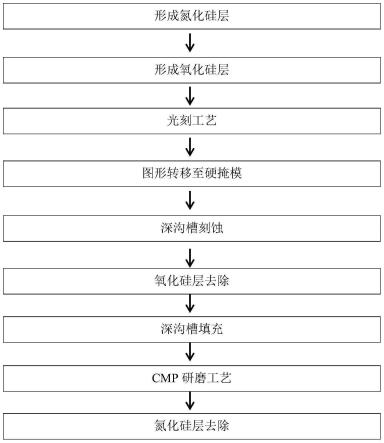

61.图6至图12为本技术另一实施例提供的太阳能电池的制备方法中各步骤对应的结构示意图。

62.图6为本技术另一实施例提供的一种太阳能电池的制备方法中提供的基底的结构示意图,参考图6,提供基底100。

63.基底100用于接收入射光线并产生光生载流子,在一些实施例中,基底100可以为硅基底,硅基底的材料可以包括单晶硅、多晶硅、非晶硅或者微晶硅;在另一些实施例中,基底100的材料还可以为碳单质、有机材料或者多元化合物,多元化合物包括砷化镓、碲化镉或者铜铟硒等。

64.在一些实施例中,太阳能电池为topcon电池,基底100具有相对的第一表面以及第二表面,第一表面可以为基底100的背面,第二表面可以为基底100的正面。在一些实施例中,基底100的第二表面可以设置为金字塔绒面,以使基底100第二表面对入射光线的反射率较小,从而对光线的吸收利用率较大。在一些实施例中,基底100为n型半导体基底,即基底100内掺杂有n型掺杂离子,n型掺杂离子可以为磷离子、砷离子或者锑离子中的任意一

者。

65.图7为本技术另一实施例提供的一种太阳能电池的制备方法中形成发射极的步骤对应的结构示意图,参考图7,形成发射极160,在一些实施例中,基底100为n型半导体基底,发射极160可以为p型发射极160。具体地,形成发射极160的具体工艺方法可以为:对基底100的第一表面进行硼扩散处理,形成发射极160,发射极160与n型基底形成pn结。

66.图8为本技术另一实施例提供的一种太阳能电池的制备方法中形成隧穿氧化层以及掺杂导电层的步骤对应的结构示意图,参考图8,在基底100的第一表面且在远离基底100的方向上依次形成隧穿氧化层110、掺杂导电层120。

67.隧穿氧化层110用于实现基底100背面的界面钝化。在一些实施例中,可以采用沉积工艺形成隧穿氧化层110,例如可以采用化学气相沉积工艺。在另一些实施例中,也可以采用原位生成工艺形成隧穿氧化层110,例如采用热氧化工艺以及硝酸钝化等工艺在基底100上原位生成隧穿氧化层110。具体地,隧穿氧化层110的材料可以为电介质材料,例如氧化硅。

68.掺杂导电层120用于形成场钝化,在一些实施例中,掺杂导电层120的材料可以为掺杂硅,具体地,在一些实施例中,掺杂导电层120与基底100具有相同导电类型的掺杂元素,掺杂硅可以包括n型掺杂多晶硅、n型掺杂微晶硅或n型掺杂非晶硅的一种或多种。在一些实施例中,可以采用沉积工艺形成掺杂导电层120,具体地,可以在隧穿氧化层110远离基底100的表面沉积本征多晶硅以形成多晶硅层,并通过离子注入以及源扩散的方式掺杂磷离子,形成n型掺杂多晶硅层,掺杂多晶硅层作为掺杂导电层120。

69.图9为本技术另一实施例提供的一种太阳能电池的制备方法中形成减反层的步骤对应的结构示意图,参考图9,在基底100的第二表面形成减反层170,在一些实施例中,减反层170可以为氮化硅层,氮化硅层包括氮化硅材料。具体地,在一些实施例中,可以采用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积方法)方法形成减反层170,具体地,形成减反层170的工艺方法包括:在pecvd反应腔室内通入硅烷以及氨气并进行电离,在基底100的第二表面形成减反层170。

70.图10为本技术另一实施例提供的一种太阳能电池的制备方法中形成第一钝化层的步骤对应的结构示意图,参考图10,在掺杂导电层120远离基底100的表面形成第一钝化层130,在一些实施例中,第一钝化层130的材料可以是氧化硅、氧化铝、氮化硅、氮氧化硅或者碳氮氧化硅中的一种或多种。具体地,在一些实施例中,第一钝化层130可以为单层结构。在另一些实施例中,第一钝化层130也可以是多层结构。具体地,在一些实施例中,可以采用pecvd方法形成第一钝化层130。

71.图11为本技术另一实施例提供的一种太阳能电池的制备方法中形成激光处理区域的步骤对应的结构示意图,图12为本技术另一实施例提供的另一种太阳能电池的制备方法中形成激光处理区域的步骤对应的结构示意图。

72.参考图11、图12以及图1,形成第一金属电极141以及第二金属电极142,第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,第二金属电极142连接于第一金属电极141朝向基底100的表面,第二金属电极142贯穿隧穿氧化层110与基底100接触,且第二金属电极142的宽度小于第一金属电极141的宽度;在基底100内形成局部掺杂区150,局部掺杂区150包覆位于基底100内的第二金属电极142,局部掺杂区150与基底100具有相同导电

类型的掺杂元素,且局部掺杂区150的掺杂浓度大于基底100的掺杂浓度。

73.设置第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,且第二金属电极142贯穿隧穿氧化层110与基底100接触,如此,使得第二金属电极142对载流子的传输不受隧穿氧化层110的限制,具有较高的传输效率,并且第一金属电极141未贯穿隧穿氧化层110,使得隧穿氧化层110保持较好的钝化效果。

74.具体地,在一些实施例中,形成第一金属电极141以及第二金属电极142的方法包括:

75.参考图11以及图12,对基底100的部分第一钝化层130进行激光工艺以形成激光处理区域191,激光处理区域191与待形成第二金属电极区域对应,第一钝化层130中,激光处理区域191以外的区域为平坦区,平坦区包括待形成第一金属电极区域,激光处理区域191位于待形成第一金属电极区域内。采用激光工艺对部分第一钝化层130进行激光刻蚀,使得形成的激光处理区域191对应的第一钝化层130的厚度小于平坦区对应的第一钝化层130的厚度,如此,当后续对第一钝化层130进行金属化处理时,在厚度较小的第一钝化层130表面形成的第二金属电极142可以穿透隧穿氧化层110与基底100相接触,而在厚度较大的待形成第一金属电极区域对应的第一钝化层130进行金属化处理时,由于导电浆料与隧穿氧化层110之间的距离较大,因此形成的第一金属电极141将仅与掺杂导电层120形成电连接,而不会穿透隧穿氧化层110。此外,采用激光工艺对部分第一钝化层130进行刻蚀,工艺步骤简单,无需在第一钝化层130表面形成掩膜,且无需在制备待形成第二金属电极区域后,再去除掩膜,简化工艺步骤,并极大地节省了工艺所需时间。激光处理区域191位于待形成第一金属电极区域内,如此,当后续在激光处理区域191以及待形成第一金属电极区域印刷导电浆料,以形成第一金属电极141以及第二金属电极142时,形成的第二金属电极142与第一金属电极141相接触,且第一金属电极141的宽度大于第二金属的宽度。

76.参考图11,在一些实施例中,对基底100的部分第一钝化层130进行激光工艺以形成激光处理区域191的方法包括:采用激光工艺对待形成激光处理区域的第一钝化层130进行激光刻蚀直至露出掺杂导电层120的部分表面,以形成激光处理区域191。也就是说,采用激光工艺将激光处理区域191对应的第一钝化层130全部刻蚀掉,露出部分的掺杂导电层120表面作为激光处理区域191。如此,当后续在激光处理区域191印刷导电浆料以形成第二金属电极142(参考图1)时,由于激光处理区域191的第一钝化层130已刻蚀完全,因此,激光处理区域191的导电浆料在烧结过程中无需再穿透第一钝化层130,使得导电浆料可以直接穿透掺杂导电层120以及隧穿氧化层110与基底100直接接触,且还可以使得位于基底100内的第二金属电极142(参考图1)的长度较长。

77.参考图12,在另一些实施例中,对基底100的部分第一钝化层130进行激光工艺以形成激光处理区域191的方法包括:采用激光工艺对待形成激光处理区域的第一钝化层130进行激光刻蚀,待形成激光处理区域包括:第一待形成激光处理区域、第二待形成激光处理区域,其中,对第一待形成激光处理区域进行激光刻蚀以露出掺杂导电层120的部分表面,对第二待形成激光处理区域进行激光刻蚀,以形成具有预设厚度的第二钝化层131。也就是说,将部分待激光处理区域对应的第一钝化层130完全刻蚀掉,而将剩余部分待激光处理区域对应的第一钝化层130刻蚀掉部分,如此,使得在第一待形成激光处理区域形成的第一激光处理区域为露出的掺杂导电层120表面,而在第二待形成激光处理区域形成的第二激光

处理区域为第二钝化层131表面。当将导电浆料印刷至激光处理区域191时,位于第一激光处理区域的导电浆料直接穿透掺杂导电层120以及隧穿氧化层110,与基底100相接触;位于第二激光处理区域的导电浆料则还需穿透具有预设厚度的第二钝化层131、掺杂导电层120以及隧穿氧化层110。因此,结合参考图12和图1,基底100中,第二激光处理区域对应的第二金属电极142的长度小于第一激光处理区域对应的第一金属电极141的长度,从而可以形成在沿隧穿氧化层110指向基底100的方向上,第二金属电极142的宽度变小的形貌。通过调控激光工艺对第一钝化层130进行激光刻蚀的程度,以形成具有预设厚度的第二钝化层131,从而可以调节位于基底100中的第二金属电极142的长度。此外,结合不同的激光工艺对第一钝化层130进行激光刻蚀,形成多个激光处理区域191,从而调节第二金属电极142的形貌,如此,使得形成第二金属电极142的方法简单且高效。

78.具体地,在一些实施例中,第二钝化层131的厚度与第一钝化层130的厚度之比为:1:10~2:3,例如可以为1:2。可以理解的是,对第一钝化层130进行激光刻蚀之后,剩余部分的第一钝化层130作为第二钝化层131,因此,调节第二钝化层131与第一钝化层130的厚度之比,即调节对第一钝化层130的刻蚀厚度。通过对第一钝化层130的刻蚀厚度进行调节,使得激光刻蚀之后形成的第二钝化层131表面到基底100第一表面的距离发生变化,因此,当后续在第二钝化层131表面印刷导电浆料后,导电浆料在烧结过程中需穿透的距离也将发生变化,可以理解的是,第二钝化层131表面到基底100第一表面的距离越小,位于第二钝化层131表面的导电浆料穿透至基底100中的深度越大,使得基底100中的第二金属电极142的长度越大。因此,当激光处理区域191包括第二钝化层131表面以及露出的导电掺杂层表面时,在沿隧穿氧化层110指向基底100的方向上,在激光处理区域191形成的第二金属电极142将具有宽度变小的形貌。基于以上考虑,调控第二钝化层131的厚度与第一钝化层130的厚度之比在1:10~2:3范围内,一方面使得第二钝化层131的厚度不至于过大,从而可以保证位于第二钝化层131表面的导电浆料在烧结时可以穿透掺杂导电层120。另一方面,使得第二钝化层131的厚度也不至于过小,从而可以在沿隧穿氧化层110指向基底100的方向上,形成第二金属电极142宽度变小的形貌。

79.参考图1、图11以及图12,在第一表面的激光处理区域191以及待形成第一金属电极区域印刷导电浆料,导电浆料包括第一掺杂离子,第一掺杂离子与基底100的掺杂离子类型相同。在导电浆料中添加与基底100的掺杂离子类型相同的第一掺杂离子,如此,在对导电浆料进行烧结处理时,导电浆料中的第一掺杂离子由导电浆料扩散至基底100中,从而在基底100中形成局部掺杂区150,且形成的局部掺杂区150包覆位于基底100中的第二金属电极142。具体地,可以通过对导电浆料中的第一掺杂离子浓度进行调节,从而调控形成的局部掺杂区150的浓度,使得局部掺杂区150的浓度大于基底100的浓度,形成重掺杂区,该重掺杂区与基底100形成高低结,一方面起到较好的界面钝化效果,可以减少载流子的复合,另一方面,局部掺杂区150与第二金属电极142形成欧姆接触,降低太阳能电池的串联电阻。在一些实施例中,当基底100为n型半导体基底100时,第一掺杂离子可以为磷离子、砷离子或者锑离子中的任意一者。

80.对导电浆料进行烧结处理,形成第二金属电极142以及第一金属电极141。具体地,位于激光处理区域191的导电浆料烧结处理后形成第二金属电极142,位于待形成第一金属电极区域的导电浆料进行烧结处理后形成第一金属电极141。在一些实施例中,可以采用丝

网印刷的方式在第一表面的激光处理区域191以及待形成第一金属电极区域印刷导电浆料,再对导电浆料进行高温烧结处理,例如可以采用750℃~850℃峰值温度烧结,以形成第一金属电极141以及第二金属电极142。在一些实施例中,导电浆料中,导电材料可以为银、铝、铜、锡、金、铅或者镍中的至少一者。

81.在一些实施例中,还包括:在减反层170表面形成第三金属电极180,第三金属电极180穿透减反层170与发射极160形成电连接。形成第三金属电极180的方法包括:对减反层170表面进行金属化处理,包括:丝网印刷工艺和高温烧结工艺,以形成于发射极160形成电连接的第三金属电极180。

82.上述实施例提供的太阳能电池的制备方法中,形成的第一金属电极141贯穿第一钝化层130与掺杂导电层120电连接,且第二金属电极142贯穿隧穿氧化层110与基底100接触,如此,使得第二金属电极142对载流子的传输不受隧穿氧化层110的限制,具有较高的传输效率,并且第一金属电极141未贯穿隧穿氧化层110,使得隧穿氧化层110保持较好的钝化效果。此外,还在基底100中形成包覆第二金属电极142的局部掺杂区150,局部掺杂区150的掺杂浓度大于基底100的掺杂浓度,以与基底100形成高低结,从而使得局部掺杂区150对第二金属电极142与基底100的界面处起到钝化作用,可以减少界面处的载流子复合,进一步增强载流子的传输能力,减小太阳能电池的串联电阻。

83.本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

84.本领域的普通技术人员可以理解,上述各实施方式是实现本技术的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本技术的精神和范围。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各自更动与修改,因此本技术的保护范围应当以权利要求限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。