1.本发明涉及印铁工艺技术领域,更具体地说,它涉及一种多工位印铁装置。

背景技术:

2.印铁是马口铁的加工工艺之一,用于在马口铁上印制图案,在印制时,通常通对马口铁施压,经橡皮布或印刷辊把印版图文转印到马口铁上,在进行加工时,包括表面涂白或印白-印刷-干燥等工序;为了提高加工效率,一些厂家将多条生产线进行组装,形成多工位的生产线,在多个马口铁经过时,对其进行同步加工;并且为了保证产品质量,在对马口铁进行加工时,需对其进行检测。

3.经检索,中国专利公开了一种小张印铁双面质量检测设备(公告号:cn114544653a),该专利包括加工台、设于加工台上的第一支撑台、第二支撑台、第三支撑台、第四支撑台及第五支撑台,加工台上设有加工槽,第一支撑台、第二支撑台、第三支撑台、第四支撑台及第五支撑台设于加工槽内,第一支撑台上设有第一传送带,第二支撑台上设有第二传送带,第三支撑台上设有第三传送带,第四支撑台上设有在第四传送带,第五支撑台上设有第五传送带,第一传送带与第二传送带相垂直设置,第二传送带、第三传动带、第四传送带及第五传送带相互平行设置,加工台一端设有第一切刀,加工台一侧设有第二切刀,加工台底部还设有检测组件。

4.在现有技术中,对印铁材料的检测较为复杂,并且检测的效率较低,在对印铁材料进行检测时,检测种类较为单一,并且在多个马口铁进行同步加工时,需要保证其与印制装置接触的质量。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种多工位印铁装置。

6.为实现上述目的,本发明提供了如下技术方案:一种多工位印铁装置,包括基座,所述基座的上侧设置有多个平行的加工区域,多个加工区域的内部均安装有多个平行设置的传送带,同一加工区域内的各个传送带之间设置有间隙;在加工时,各个加工区域同步将一组印铁材料通过传送带进行移动,同一时间移动、且各个加工区域相邻分布的印铁材料即为同一批次;

7.所述基座上侧沿各个传送带移动的方向,依次安装有横跨在各个加工区域上侧的检测机构、转移机构、同位机构、印花机构和干燥机构,印铁材料在经过时,依次对其表面进行检测、筛分、位置校准、印制和干燥;

8.所述检测机构的侧面安装有校准机构,校准机构的内部设置有标准件,通过标准件与印制材料的对比信息,得到印铁材料的色差数据;

9.所述转移机构的侧面安装有回收箱,转移机构基于色差数据,将检测不合格的印铁材料移动至回收箱的内部,将其分离;

10.所述同位机构在同一批次的印铁材料经过时,对其移动位置进行校准,从而方便

后续的印花机构和干燥机构进行同步加工。

11.进一步的,所述校准机构包括与检测机构相连接的第一箱体和盛放板,所述第一箱体内部的顶端安装有第一色差检测模块,且第一箱体内部的底端安装有下压板,所述第一箱体外部的两侧均安装有锁紧结构。

12.进一步的,所述检测机构包括与基座相连接的第二箱体,所述第二箱体的内部安装有隔光板,隔光板将第二箱体内部沿传送带的移动方向,划分为第一检测区域和第二检测区域;

13.第一检测区域的内部顶端安装有第二色差检测模块;

14.第二检测区域的内部顶端安装有图像识别模块和投射模块,所述图像识别模块与竖直方向之间的夹角为12-20

°

。

15.进一步的,所述第一色差检测模块和第二色差检测模块均包括光照单元和色差识别单元;

16.第一色差检测模块中的光照单元和第二色差检测模块中的光照单元,分别用于将多种颜色的光线投射至标准件和同一批次中各个印铁材料的上侧,并且两组光照单元每次投射的光线颜色相同;

17.第一色差检测模块中的色差识别单元和第二色差检测模块中的色差识别单元,分别用于识别标准件和同一批次中各个印铁材料在投射光线后的反光信息,第一色差检测模块中色差识别单元的反光信息标记为反光信息β,第二色差检测模块中色差识别单元基于各个印铁材料,将各个反光信息依次标记为反光信息1、反光信息2....反光信息n;

18.将反光信息1、反光信息2....反光信息n分别与反光信息β对比,得到色差数据。

19.进一步的,所述投射模块用于将垂直于传送带移动方向的光线带投射至各个印铁材料的上侧;

20.所述图像识别模块用于识别光线带在对应印铁材料上的折射程度,并将光线带转为灰度图像;

21.在印铁材料随着传送带移动时,光线带沿着印铁材料的表面进行相对移动,在印铁材料表面出现凹陷或者凸起部位时,光线带的折射则发生变化。

22.进一步的,所述检测机构远离传送带移动方向的一侧安装有标记机构,所述标记机构中设置有两组标记信息,两组标记颜色分别用于标记色差数据和平整度不合格的印铁材料。

23.进一步的,所述转移机构包括与基座相连接的第三箱体,所述回收箱包括与第三箱体相连接的连接箱;

24.所述第三箱体的内部安装有多个延伸至连接箱内部的水平移动机构,多个所述水平移动机构的输出端在对应加工区域内的上侧均安装有一组第一气缸,所述第一气缸的输出端安装有吸附件;

25.在被第二色差检测模块和图像识别模块识别不合格的印铁材料经过时,将其进行吸附抬升,并运送至连接箱的内部。

26.进一步的,所述连接箱内部的底端安装有第二气缸,所述第二气缸的顶端安装有托板;托板用于盛放被运送过来的印铁材料,并随印铁材料数量的增加,基于第二气缸下降高度。

27.进一步的,所述同位机构包括与基座相连接的第四箱体,所述第四箱体内部的顶端安装有多个第三气缸,多个所述第三气缸的输出端均安装有同步板,多个同步板用于将同一批次中各个检测合格的印铁材料位置对齐。

28.进一步的,所述同步板包括基板,所述基板朝向传送带移动方向的一侧安装有外扩板,所述外扩板下表面的两侧均安装有延伸至基板下侧的约束侧板,在印铁材料沿外扩板进入同步板后,在约束侧板的约束下进行移动,从而对位置进行校准;

29.所述基板远离传送带移动方向的一侧安装有多个嵌入块,多个嵌入块均用于嵌入至各个传送带的间隙中,从而对印铁材料进行限位。

30.进一步的,该多工位印铁装置的使用方法,包括以下步骤:

31.步骤一:多个印铁材料基于各个加工区域中的传送带分别移动至检测机构、转移机构、同位机构、印花机构和干燥机构;

32.步骤二:各个印铁材料进入检测机构中后,基于校准机构中的第一色差检测模块和检测机构中的第二色差检测模块,对各个印铁材料表面的色差进行检测,检测不合格的赋予标记ⅰ;

33.步骤三:各个印铁材料经过图像识别模块和投射模块时,对其表面的光滑度进行检测,检测不合格的赋予标记ⅱ:

34.步骤四:各个印铁材料经过标记机构时,基于标记ⅰ和标记ⅱ,向对应的印铁材料赋予标记信息;

35.步骤五:印铁材料在经过转移机构时,将赋予有标记信息的印铁材料与传送带分离,并回收至回收箱的内部;

36.步骤六:其余印铁材料在经过同位机构时,将同一批次的印铁材料对准,随后进入印花机构和干燥机构,依次进行印制和干燥。

37.与现有技术相比,本发明具备以下有益效果:

38.本发明在对印铁材料进行加工前,通过检测机构,可以对印铁材料表面的色差和光滑度进行检测,并将不合格的印铁材料通过标记机构进行标记,从而可以将不合格的印铁材料进行回收,进而可以提高产品的质量;

39.另一方面,通过同位机构,可以在同时加工多个工位的印铁材料时,将同一批次的印铁材料位置进行对准,从而可以进一步的提高加工质量。

附图说明

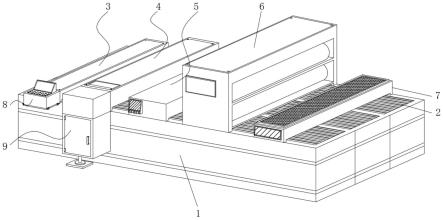

40.图1为一种多工位印铁装置的结构示意图;

41.图2为本发明中校准机构的侧剖视图;

42.图3为本发明中检测机构的侧剖视图;

43.图4为本发明中转移机构和回收箱的局部剖视图;

44.图5为本发明中同位机构的侧剖视图;

45.图6为本发明中同步板的结构示意图。

46.图中:1、基座;2、传送带;3、检测机构;4、转移机构;5、同位机构;6、印花机构;7、干燥机构;8、校准机构;9、回收箱;81、第一箱体;82、第一色差检测模块;83、盛放板;84、标准件;85、锁紧结构;86、下压板;851、连接块;852、l形件;31、第二箱体;32、隔光板;33、第二色

差检测模块;34、图像识别模块;35、投射模块;36、标记机构;41、第三箱体;42、水平移动机构;43、第一气缸;44、吸附件;91、连接箱;92、第二气缸;93、托板;51、第四箱体;52、第三气缸;53、同步板;531、基板;532、嵌入块;533、外扩板;534、约束侧板。

具体实施方式

47.参照图1至图6所示,一种多工位印铁装置,包括基座1,基座1的上侧设置有多个平行的加工区域,多个加工区域的内部均安装有若干个平行设置的传送带2,同一加工区域内的各个传送带2之间设置有间隙;

48.基座1上侧沿各个传送带2移动的方向,依次安装有横跨在各个加工区域上侧的检测机构3、转移机构4、同位机构5、印花机构6和干燥机构7,印铁材料在经过时,依次对其表面进行检测、筛分、位置校准、印制和干燥;

49.检测机构3的侧面安装有校准机构8,校准机构8的内部设置有标准件84,通过标准件84与印制材料的对比信息,得到印铁材料的色差数据;

50.转移机构4的侧面安装有回收箱9,转移机构4基于色差数据,将检测不合格的印铁材料移动至回收箱9的内部,将其分离;

51.同位机构5在同一批次的印铁材料经过时,对其位置进行同步,从而方便后续的印花机构6和干燥机构7进行同步加工。

52.参照图2至图3所示,基于两组锁紧结构85与第一箱体81相连接,标准件84放置在盛放板83的上侧,并且在盛放板83与第一箱体81组装后,标准件84即可固定在下压板86的下侧。

53.锁紧结构85包括与第一箱体81相连接的连接块851,连接块851的内部转动连接有l形件852,l形件852在转动后,其底部即可转动至盛放板83的下侧,将盛放板83与第一箱体81进行固定。

54.检测机构3包括与基座1相连接的第二箱体31,第二箱体31的内部安装有隔光板32,隔光板32将第二箱体31内部沿传送带2的移动方向,划分为第一检测区域和第二检测区域;

55.第一检测区域的内部顶端安装有第二色差检测模块33;

56.第二检测区域的内部顶端安装有图像识别模块34和投射模块35,图像识别模块34与竖直方向之间的夹角为12-20

°

,优选的,为15

°

。

57.第一色差检测模块82和第二色差检测模块33均包括光照单元和色差识别单元;

58.第一色差检测模块82中的光照单元和第二色差检测模块33中的光照单元,分别用于将多种颜色的光线投射至标准件84和同一批次中各个印铁材料的上侧,并且两组光照单元每次投射的光线颜色相同;

59.第一色差检测模块82中的色差识别单元和第二色差检测模块33中的色差识别单元,分别用于识别标准件84和同一批次中各个印铁材料在投射光线后的反光信息,第一色差检测模块82中色差识别单元的反光信息标记为反光信息β,第二色差检测模块33中色差识别单元基于各个印铁材料,将各个反光信息依次标记为反光信息1、反光信息2....反光信息n;

60.并且第二色差检测模块33中设置有阈值数据,将反光信息1、反光信息2....反光

信息n分别与反光信息β对比,得到色差数据,将色差数据与阈值数据进行再次对比,超过阈值的即为不合格;

61.投射模块35用于将垂直于传送带2移动方向的光线带投射至各个印铁材料的上侧;

62.图像识别模块34用于识别光线带在对应印铁材料上的折射程度,并将光线带转为灰度图像;

63.在印铁材料随着传送带2移动时,光线带沿着印铁材料的表面进行相对移动,在印铁材料表面出现凹陷或者凸起部位时,光线带的折射则发生变化;

64.同时图像识别模块34中设置有两组平行设置的标准线,光线带的图像转为灰度图像后,图像识别模块34识别灰度图像中光线带的轨迹,并将轨迹与两组标准线居中后进行对比,若光线带的轨迹的边缘超过任一标准线,则检测不合格。

65.检测机构3远离传送带2移动方向的一侧安装有标记机构36,标记机构36中设置有两组标记信息,两组标记颜色分别用于标记色差数据和平整度不合格的印铁材料。

66.参照图4所示,转移机构4包括与基座1相连接的第三箱体41,回收箱9包括与第三箱体41相连接的连接箱91;

67.第三箱体41的内部安装有延伸至连接箱91内部的水平移动机构42,水平移动机构42的输出端在对应加工区域内的上侧均安装有至少一组第一气缸43,第一气缸43的输出端安装有吸附件44;

68.在被第二色差检测模块33和图像识别模块34识别不合格的印铁材料经过时,将其进行吸附抬升,并运送至连接箱91的内部。

69.连接箱91内部的底端安装有第二气缸92,第二气缸92的顶端安装有托板93;托板93用于盛放被运送过来的印铁材料,并随印铁材料数量的增加,基于第二气缸92下降高度。

70.参照图5所示,同位机构5包括与基座1相连接的第四箱体51,第四箱体51内部的顶端安装有多个第三气缸52,多个第三气缸52的输出端均安装有同步板53,多个同步板53用于将同一批次中各个检测合格的印铁材料位置对齐。

71.参照图6所示,同步板53包括基板531,基板531朝向传送带2移动方向的一侧安装有外扩板533,外扩板533下表面的两侧均安装有延伸至基板531下侧的约束侧板534,在印铁材料沿外扩板533进入同步板53后,在约束侧板534的约束下进行移动,从而对位置进行校准;

72.基板531远离传送带2移动方向的一侧安装有多个嵌入块532,多个嵌入块532均用于嵌入至各个传送带2的间隙中,从而对印铁材料进行限位。

73.工作原理:

74.多个印铁材料基于各个加工区域中的传送带2分别移动至检测机构3、转移机构4、同位机构5、印花机构6和干燥机构7;

75.各个印铁材料进入检测机构3中后,基于校准机构8中的第一色差检测模块82和检测机构3中的第二色差检测模块33,对各个印铁材料表面的色差进行检测,在检测时,第一色差检测模块82依次将不同的光线投射至标准件84的上侧,并记录标准件84表面的反光信息β,第二色差检测模块33与第一色差检测模块82同步工作,将相同的颜色投射至对应的印铁材料上面,并依次标记为反光信息1、反光信息2....反光信息n,将反光信息1、反光信息

2....反光信息n分别与反光信息β对比,超过阈值的为不合格,检测不合格的赋予标记ⅰ;

76.各个印铁材料经过图像识别模块34和投射模块35时,对其表面的光滑度进行检测,在检测时投射模块35将光线带投射至各个印铁材料的上侧,并随印铁材料的移动,光线带即可覆盖至印铁材料上侧的各个部位,图像识别模块34对光线带进行影像监测,得到影像数据,并将影像数据转为灰度图像,若印铁材料的表面不平整,则光线带发生对应曲折,检测不合格的赋予标记ⅱ:

77.各个印铁材料经过标记机构36时,基于标记ⅰ和标记ⅱ,向对应的印铁材料赋予标记信息;在本实施例中,标记信息采用喷涂染料,喷涂染料采用两种颜色,分别对应标记ⅰ和标记ⅱ,向对应的印铁材料喷涂对应的颜色染料;

78.印铁材料在经过转移机构4时,将赋予有标记信息的印铁材料与传送带2分离,并回收至回收箱9的内部;在分离时,启动对应印铁材料上侧的一组第一气缸43,将吸附件44与印铁材料接触,并吸附,随后将吸附件44的高度复位,将印铁材料与传送带2分离,再启动水平移动机构42,将该组第一气缸43移动至回收箱9的内部,并将印铁材料放置到托板93的上侧;

79.其余印铁材料在经过同位机构5时,将同一批次的印铁材料对准,随后进入印花机构6和干燥机构7,依次进行印制和干燥。

80.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本模板的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。