1.本发明涉及一种适用于高压变频器控制装置的数字化实时检测平台,属于高压变频器控制装置的检测技术领域。

背景技术:

2.据统计,我国电机年总耗电量占全社会总用电量的69%,约占工业用电的75%。在发达国家,变频器在电机投用的普及率已达到80%,而我国变频器的运用还在起步阶段,普及率不到10%。变频调速系统具有卓越的调速性能、显著的省电效果,能大幅提高设备利用率,从而降低电机功耗,达到系统高效运行的节能降耗的目的。

3.如今,高压变频器已深入我国经济的各行各业,其控制装置作为高压变频器的核心,如何对其进行全面性能检测非常重要。迄今为止,高压变频器控制装置的测试大部分只是进行现场调试,工作量大、成本高、检测项目有限且危险性高。

4.rtds实时数字仿真器是应用最广泛的实时仿真系统,作为一个模块化全数字实时仿真系统平台,可进行保护设备和控制系统的硬件在环检测。基于rtds开发一种适用于高压变频器控制装置的数字化实时检测平台,构建闭环试验环境,对控制装置进行严格的功能测试,有助于高压变频器控制装置功能的不断完善和发展,提高产品的性能。

技术实现要素:

5.本发明的目的是,为了克服现场测试存在的不足,本发明基于rtds实时数字仿真器提供一种适用于高压变频器控制装置的数字化实时检测平台。

6.实现本发明的技术方案是,为解决上述技术问题,本发明采用的技术方案为:一种适用于高压变频器控制装置的数字化实时检测平台,包括:rtds实时数字仿真器、gtfpga装置和工作站,rtds实时数字仿真器和gtfpga装置之间通过光纤通道进行数据交换,工作站与rtds实时数字仿真器之间使用基于tcp/ip的标准以太网的局域网络进行通信。

7.所述工作站用于构建仿真模型及进行检测项目的控制操作,包括:用于模拟高压变频器控制装置进行网侧断路器分/合闸控制操作、预充电接触器分/合闸控制操作,检测rtds实时数字仿真器能否正确采集控制信号。

8.模拟网侧断路器分/合闸控制操作、预充电接触器分/合闸控制操作,检测高压变频器控制装置能否正确采集位置信号。

9.模拟异步电机空载/满载时,检测高压变频器控制装置控制电机起停机的动态特性。

10.模拟异步电机转速变化时,检测高压变频器控制装置的控制性能。

11.作为优选方案,所述rtds实时数字仿真器利用小步长仿真电力系统主回路拓扑中除了移相变压器和功率单元的其他元件,包括三相电源、输入断路器、预充电接触器、预充电电阻和异步电机。

12.作为优选方案,所述gtfpga装置作为gtfpga-gpes仿真单元用于仿真移相变压器和3n个相同的功率单元仿真模型,n≥2且为整数,3表示a、b和c相,每n个功率单元依次串联构成一相,三相输出星型连接,中性点悬浮。

13.作为优选方案,小步长仿真子网络和gpes仿真子网络之间通过接口传输线等效数值模型连接。

14.作为优选方案,rtds实时数字仿真器经光纤通道通过aurora协议将仿真的h桥逆变单元的直流电压数据输出至高压变频器控制装置,并用aurora协议接收高压变频器控制装置输出的功率单元驱动脉冲信号,驱动h桥逆变单元igbt的导通与关断。

15.作为优选方案,rtds实时数字仿真器模拟的网侧三相电源和异步电机侧电压、电流数据经模拟量输出gtao卡转换成

±

10v以内的模拟量输出,再经功率放大器进行放大加载至高压变频器控制装置。

16.作为优选方案,rtds实时数字仿真器模拟的异步电机转速数据经模拟量输出gtao卡转换成

±

10v以内的低电压信号输出接至高压变频器控制装置。

17.作为优选方案,rtds实时数字仿真器模拟的网侧断路器和网侧预充电接触器的位置信号、模拟的启动停止命令信号经数字量输出gtdo卡转换为 5v~ 24v的低电平信号,再经开关量转换装置转换成空接点,接至高压变频器控制装置,开关量转换装置实现gtdo卡与高压变频器控制装置之间的电气隔离。

18.作为优选方案,高压变频器控制装置输出的网侧断路器、预充电接触器的分合闸信号经数字量输入gtdi卡接入rtds实时数字仿真器,进而控制仿真模型相应断路器的分合。

19.有益效果:本发明提供的一种适用于高压变频器控制装置的数字化实时检测平台,实现高压变频器控制装置的闭环检测,确保高压变频器控制装置质量可靠,性能高效,提高电机利用效率。

附图说明

20.图1为本发明一种适用于高压变频器控制装置的数字化实时检测平台的系统图。

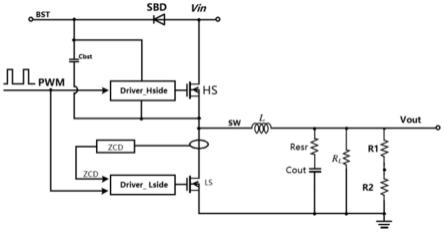

21.图2为功率单元结构示意图。

具体实施方式

22.下面结合具体实施例对本发明作更进一步的说明。

23.如图1所示,一种适用于高压变频器控制装置的数字化实时检测平台,包括:rtds实时数字仿真器、gtfpga装置和工作站。

24.所述gtfpga装置作为gtfpga-gpes仿真单元,用于使用独立元器件搭建自定义的电力电子拓扑结构,最多可支持仿真128个节点,且通用电力电子求解器(generic power electronic solver,gpes)的仿真步长最小达235ns,实际所需的仿真步长由电路结构的复杂程度决定。

25.本发明利用gtfpga-gpes仿真单元,自定义仿真移相变压器和3n个相同的功率单元仿真模型,n≥2且为整数,3表示a、b和c相,gtfpga-gpes仿真单元中没有移相变压器,需根据延边三角形移相原理搭建移相变压器模型;每个功率单元仿真模型包括三相不控整流

单元、直流支撑电容、固定放电电阻、h桥逆变单元,每n个功率单元依次串联构成一相,三相输出星型连接,中性点悬浮,作为驱动异步电机所需的可变频三相高压电源。

26.所述rtds实时数字仿真器采用novacor硬件设备,用于小步长仿真时,最多仅支持仿真45个节点,仿真电力系统主回路拓扑中除了移相变压器和功率单元的其他元件,包括三相电源、输入断路器、预充电接触器、预充电电阻和异步电机。

27.rtds实时数字仿真器的小步长子网络和gtfpga装置的gpes子网络之间通过接口传输线等效数值模型连接,rtds实时数字仿真器和gtfpga装置之间通过2gbits每秒速率的专用光纤通道进行数据交换。

28.仿真的网侧三相电源经过移相变压器和三相不控整流单元进行整流,再通过h桥逆变单元产生变频电源连接异步电机,用于控制异步电机变频启动和调速。

29.工作站pc,运行rscad仿真软件,完成以上数字化仿真检测模型的构建及进行检测项目的控制操作,与rtds实时数字仿真器之间使用基于tcp/ip的标准以太网的局域网络(lan)进行通信。

30.rtds实时数字仿真器经光纤通过aurora协议将仿真的h桥逆变单元的直流电压数据输出至高压变频器控制装置,并用aurora协议接收高压变频器控制装置输出的功率单元驱动脉冲信号,驱动h桥逆变单元igbt的导通与关断。

31.rtds实时数字仿真器仿真模拟的网侧三相电源和异步电机侧电压、电流数据经模拟量输出gtao卡转换成

±

10v以内的模拟量输出,再经功率放大器进行放大加载至高压变频器控制装置。

32.rtds实时数字仿真器仿真模拟的异步电机转速数据经模拟量输出gtao卡转换成

±

10v以内的低电压信号输出接至高压变频器控制装置。

33.rtds实时数字仿真器仿真模拟的网侧断路器和网侧预充电接触器的位置信号、模拟的启动停止命令信号经数字量输出gtdo卡转换为 5v~ 24v的低电平信号,再经开关量转换装置转换成空接点(每组可设置成常开或常闭节点),接至高压变频器控制装置,开关量转换装置实现gtdo卡与高压变频器控制装置之间的电气隔离。

34.高压变频器控制装置输出的网侧断路器、预充电接触器的分合闸信号经数字量输入gtdi卡接入rtds实时数字仿真器,进而控制仿真模型相应断路器的分合。

35.实施例:基于gtfpga-gpes子网络,根据延边三角形移相原理搭建移相变压器t1模型,实现副边降压至650v,且各绕组间一次移相7.5

°

,为功率单元的三相不控整流桥提供电源。

36.基于gtfpga-gpes子网络,搭建3n(本实施例中,n为8)个相同的功率单元仿真模型,每个功率单元仿真模型如图2,包括三相不控整流单元1、直流支撑电容2、固定放电电阻3、h桥逆变单元4;每8个功率单元依次串联构成一相,三相输出星型连接,中性点悬浮,得到驱动电机所需的可变频三相6.6kv高压电源。

37.基于rtds实时数字仿真器小步长网络,构建电力系统主回路拓扑的其他元件,包括网侧系统10kv三相电源、输入断路器q1、预充电接触器q2、预充电电阻r1~r3、异步电机m;小步长子网络和gpes子网络之间通过接口传输线等效数值模型连接;工作站pc运行rscad仿真软件,完成以上数字化仿真检测模型的构建以及进行检

测项目的控制操作,与rtds实时数字仿真器之间使用基于tcp/ip的标准以太网的局域网络(lan)进行通信;rtds实时数字仿真器,完成检测试验模型的实时计算仿真,接收rscad仿真软件的操作指令,完成检测项目的自动运行。rtds实时数字仿真器与外部设备的aurora协议数据交换可以双向进行,经光纤通过aurora协议将仿真的h桥逆变单元的直流电压数据输出至高压变频器控制装置,并用aurora协议接收高压变频器控制装置输出的功率单元驱动脉冲信号,驱动h桥逆变单元中igbt导通与关断;gtfpga装置,用于计算处理gpes模块里的仿真模型,与rtds实时数字仿真器之间通过2gbits每秒速率的专用光纤进行数据交换;rtds仿真模拟的网侧和机侧电压、电流实时经模拟量输出gtao卡转换成

±

10v以内的模拟量输出,再经功率放大器进行放大加载至高压变频器控制装置;rtds仿真模拟的电机转速数据经模拟量输出gtao卡转换成

±

10v以内的低电压信号接至高压变频器控制装置;rtds仿真模拟的网侧断路器和网侧预充电接触器的位置信号、模拟的启动停止命令信号经数字量输出gtdo卡转换为 24v的低电平信号,再经开关量转换装置转换成空接点,接至高压变频器控制装置,开关量转换装置实现gtdo卡与高压变频器控制装置之间的电气隔离;高压变频器控制装置输出的网侧断路器、预充电接触器的分合闸信号经数字量输入gtdi卡接入rtds实时数字仿真器,进而控制仿真模型相应断路器的分合。

38.经过以上步骤,构建了一种适用于高压变频器控制装置的数字化实时检测平台,进行如下测试:高压变频器控制装置进行网侧断路器分/合闸控制操作、预充电接触器分/合闸控制操作,检测rtds实时数字仿真器能否正确采集控制信号;操作工作站rscad软件,模拟网侧断路器分/合闸控制操作、预充电接触器分/合闸控制操作,检测高压变频器控制装置能否正确采集位置信号;电机空载/满载时,检测高压变频器控制装置控制电机起停机的动态特性;检测电机转速变化时,高压变频器控制装置的控制性能。

39.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。