1.本技术涉及变压器油分析技术领域,尤其涉及一种脱气装置、脱气方法和变压器油中气体检测系统。

背景技术:

2.变压器在使用一段时间后,需要对变压器油中溶解的特征气体进行分析检测,以评估当前变压器的使用状态。在评估变压器的使用状态时,需要根据变压器油中溶解的特征气体溶度进行判断,特征气体包括氢气、一氧化碳、二氧化硫或者甲烷等。

3.现有的检测方案中在提取变压器油,将变压器油与洗脱气混合时,需要人工提取变压器油以及振荡变压器油与洗脱气,存在效率较低的问题,且无法应用于在线监测。为了改善该问题,现有技术采用机械振荡的方式或超声波振动的方式来代替人工处理,机械振荡的方案中需要将液压缸整体转动,这种方案对脱气装置连接处的可靠性要求较高,需要设置较为复杂的连接结构;而超声波振动的过程频率较高,在振动传递的过程中会影响密封处的密封性能,此外超声波振动对其他电子元器件也可能带来干扰。

技术实现要素:

4.本技术提供了一种脱气装置、脱气方法和变压器油中气体检测系统,用于改善现有技术采用机械振荡或超声波振动的方式混合变压器油中的特征气体与洗脱气,存在脱气装置连接结构复杂,影响密封处的密封性能以及会干扰其他电子元器件的技术问题。

5.有鉴于此,本技术第一方面提供了一种脱气装置,包括:脱气容器、气源储存模块、收集容器和气源驱动元件;所述脱气容器设置有进油单元、进气单元和排气单元;所述进油单元,用于控制变压器油进入到所述脱气容器;所述进气单元,用于控制第一气体进入到所述脱气容器内;所述排气单元,用于控制所述脱气容器内的气体排出;所述气源储存模块通过所述收集容器与所述进气单元连通,用于向所述脱气容器提供所述第一气体;所述气源驱动元件设置于所述脱气容器的外部,用于产生振动,使得所述脱气容器内的所述第一气体和所述变压器油混合,以从所述变压器油中脱离出特征气体,并使得所述特征气体与所述第一气体混合形成待测气体;所述气源驱动元件与所述收集容器靠近所述气源储存模块的一端连通,用于将所述脱气容器中的所述待测气体抽入到所述收集容器中;所述收集容器,用于收集所述待测气体。

6.可选的,所述气源驱动元件和所述收集容器之间设置有连通的电磁阀;所述电磁阀,用于控制所述气源驱动元件与所述收集容器之间的连通或关闭。

7.可选的,所述脱气容器包括第一腔室和第二腔室,且所述第二腔室位于所述第一腔室的上侧,所述第二腔室与所述第一腔室相对的一侧相互连通;

所述进气单元和所述排气单元分别设置于所述第二腔室,所述进油单元和所述气源驱动元件设置于所述第一腔室。

8.可选的,所述第二腔室的横截面积小于所述第一腔室的横截面积,所述气源驱动元件设置于所述第一腔室背离所述第二腔室的一侧;所述第二腔室设置有液位检测模块,所述液位检测模块,用于测量所述变压器油在所述脱气容器内的高度。

9.可选的,所述进气单元处设置有压力检测模块,所述压力检测模块,用于检测所述脱气容器内的压力。

10.可选的,所述脱气容器的外部设置有加热模块,所述加热模块,用于对所述脱气容器内的所述变压器油和所述第一气体进行加热,以加快所述变压器油中的特征气体脱离。

11.可选的,还包括:排油单元,用于将所述脱气容器的变压器油排出。

12.可选的,还包括:控制模块;所述控制模块分别与所述进油单元、所述进气单元、所述排气单元、所述气源储存模块和所述气源驱动元件电连接;所述控制模块,用于分别控制所述进油单元、所述进气单元、所述排气单元、所述气源储存模块和所述气源驱动元件工作。

13.本技术第二方面提供了一种脱气方法,应用于第一方面任一种所述的脱气装置,方法包括:分别控制进油单元关闭、进气单元和排气单元开启,控制气源储存模块释放第一气体以冲洗收集容器和脱气容器;分别控制所述进油单元开启、所述进气单元和所述气源储存模块关闭,通过所述进油单元向所述脱气容器内注入变压器油;控制所述进油单元和所述排气单元分别关闭,并控制所述气源驱动元件工作以产生振动,使得所述变压器油与所述第一气体混合,形成待测气体;控制所述进气单元开启,保持所述气源驱动元件工作并将所述脱气容器内的所述待测气体抽入至所述收集容器内。

14.本技术第三方面提供了一种变压器油中气体检测系统,包括:检测模块和第一方面任一种所述的脱气装置,所述检测模块与所述脱气装置中的收集容器连通;所述脱气装置,用于提取待测气体;所述检测模块,用于检测所述待测气体的浓度。

15.从以上技术方案可以看出,本技术具有以下优点:本技术提供了一种脱气装置,包括:脱气容器、气源储存模块、收集容器和气源驱动元件;脱气容器设置有进油单元、进气单元和排气单元;进油单元,用于控制变压器油进入到脱气容器;进气单元,用于控制第一气体进入到脱气容器内;排气单元,用于控制脱气容器内的气体排出;气源储存模块通过收集容器与进气单元连通,用于向脱气容器提供第一气体;气源驱动元件设置于脱气容器的外部,用于产生振动,使得脱气容器内的第一气体和变压器油混合,以从变压器油中脱离出特征气体,并使得特征气体与第一气体混合形成待测气体;气源驱动元件与收集容器靠近气源储存模块的一端连通,用于将脱气容器中的待测气体抽入到收集容器中;收集容器,用于收集待测气体。

16.本技术中的脱气装置,脱气容器设置有进油单元、进气单元和排气单元,以控制脱气容器的内部空间与外部空间的连通或关闭,通过气源储存模块向脱气容器提供第一气体,通过气源驱动元件工作时产生的振动实现对变压器油和第一气体的混合,提高变压器油与第一气体的混合效率,并且,气源驱动元件与收集容器靠近气源储存模块的一端连通,可以将脱气容器中的待测气体抽入到收集容器中,以便后续对待测气体进行分析,可以实现在线检测;本技术中的气源驱动元件设置在脱气容器的外部,通过气源驱动元件工作时产生的振动传递到脱气容器实现变压器油和第一气体的混合,相比于将液压缸整体转动的方案而言,不需要设置复杂的连接结构,相比于超声波振动方案而言,气源驱动元件产生的振动扩散范围相对较低,对其他元器件的影响相对较小,从而改善了现有技术采用机械振荡或超声波振动的方式混合变压器油中的特征气体与洗脱气,存在脱气装置连接结构复杂,影响密封处的密封性能以及会干扰其他电子元器件的技术问题。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

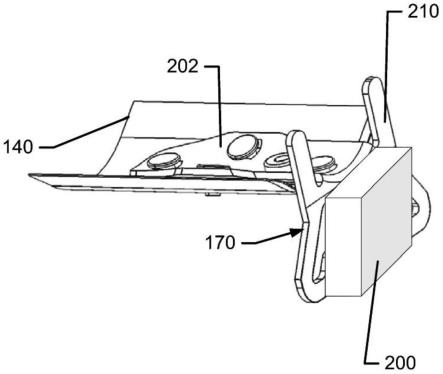

18.图1为本技术实施例提供的一种脱气装置的一个结构示意图;图2为本技术实施例提供的一种脱气装置的另一个结构示意图;图3为本技术实施例提供的一种脱气装置的又一个结构示意图;图4为本技术实施例提供的一种脱气方法的一个流程示意图;图5为本技术实施例提供的一种变压器油中气体检测系统的一个结构示意图;其中,附图标记为:100、脱气容器;110、进油单元;120、进气单元;121、压力检测模块;130、排气单元;140、第一腔室;150、第二腔室;151、液位检测模块;160、加热模块;170、排油单元;200、气源储存模块;300、收集容器;310、电磁阀;400、气源驱动元件;500、检测模块;600、多通换向阀。

具体实施方式

19.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

21.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

22.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

23.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

24.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.为了便于理解,请参阅图1,本技术实施例提供了一种脱气装置,包括:脱气容器100、气源储存模块200、收集容器300和气源驱动元件400;脱气容器100设置有进油单元110、进气单元120和排气单元130;进油单元110,用于控制变压器油进入到脱气容器100;进气单元120,用于控制第一气体进入到脱气容器100内;排气单元130,用于控制脱气容器100内的气体排出;气源储存模块200通过收集容器300与进气单元120连通,用于向脱气容器100提供第一气体;气源驱动元件400设置于脱气容器100的外部,用于产生振动,使得脱气容器100内的第一气体和变压器油混合,以从变压器油中脱离出特征气体,并使得特征气体与第一气体混合形成待测气体;气源驱动元件400与收集容器300靠近气源储存模块200的一端连通,用于将脱气容器100中的待测气体抽入到收集容器300中;收集容器300,用于收集待测气体。

26.本技术实施例中,脱气容器100设置有进油单元110、进气单元120和排气单元130;进油单元110、进气单元120和排气单元130分别控制脱气容器100的内部空间与脱气容器100的外部空间的连通或关闭。需要说明的是,进油单元110、进气单元120和排气单元130可以理解为包括有控制阀和输送通道或者只包括输送通道和密封塞,控制阀可以控制通道的连通或关闭,控制阀也可以是电磁阀,密封塞可以封闭通道。例如,进油单元110可以理解为包括有进油的输送通道以及控制该输送通道的电磁阀,通过电磁阀可以控制该通道的连通或关闭,同时进油单元110还可以包括液压泵,液压泵用于将变压器中的变压器油抽入至脱气容器100内。

27.进油单元110用于控制变压器油进入到脱气容器100,进气单元120用于控制第一

气体进入到脱气容器100内,排气单元130用于控制气体从脱气容器100内排出,脱气容器100可以是不锈钢材料的。第一气体通过进气单元120进入到脱气容器100中,变压器油通过进油单元110进入到脱气容器100中,变压器油和第一气体在脱气容器100内混合,第一气体可以理解为从变压器油中提取特征气体时所用的气体,一般为氮气,当然也可以采用与氮气功能相同的其他气体。在混合变压器油和第一气体时,脱气容器100为相对封闭的容器,可以理解为此时的脱气容器100与脱气容器100的外部空间隔离。

28.气源储存模块200用于储存第一气体,气源储存模块200可以理解为氮气瓶但不仅限于此,气源储存模块200用于向脱气容器100内提供第一气体,当气源储存模块200开启时,气源储存模块200内部的压力会使得第一气体流入到脱气容器100内,从而实现向脱气容器100内输送第一气体。

29.此外,气源储存模块200还可以用于将收集容器300和脱气容器100内残留的气体冲出,以达到对脱气容器100和收集容器300进行冲洗的效果。需要说明的是,气源储存模块200与脱气容器100之间可以通过管道连通,气源储存模块200内部释放的第一气体可以通过管道进入到脱气容器100内。

30.收集容器300分别连通脱气容器100的进气单元120与气源储存模块200,用于收集特征气体与第一气体混合后形成的待测气体,收集容器300与气源储存模块200和脱气容器100之间也可以通过管道连通。可以理解的是,收集容器300位于气源储存模块200和脱气容器100之间,也即气源储存模块200释放的第一气体通过管道流入到收集容器300,然后再进入到脱气容器100内,这样的好处是能够通过气源储存模块200内释放的第一气体依次对收集容器300和脱气容器100进行冲洗。其中,收集容器300可以为定量环,定量环的相互连通的两端口分别与进气单元120和气源储存模块200连通。定量环为两端连通,而中部具有较大容积能够存储待测气体。

31.气源驱动元件400设置于脱气容器100的外部,例如通过螺纹连接或者焊接的方式直接固定在脱气容器100的外部;又或者气源驱动元件400与脱气容器100为松连接,例如气源驱动元件400与脱气容器100之间通过连接组件连接,气源驱动元件400被限位于脱气容器100与连接组件之间,且气源驱动元件400能够相对连接组件移动,如此能够较好地利用气源驱动元件400的振动幅度。连接组件可以是包括螺杆和螺母,通过在螺杆上设置螺纹段,螺母与螺纹段配合,螺母拧紧于螺杆后,螺母与脱气容器100之间存在移动空间,气源驱动元件400被限制与该移动空间内,并能够在该移动空间移动。

32.气源驱动元件400与收集容器300靠近气源储存模块200的一端连通。气源驱动元件400在工作时能够产生振动并传递至脱气容器100,使得脱气容器100内的变压器油和第一气体进行混合,以加速第一气体从变压器油中提取特征气体,特征气体从变压器油中脱离并与第一气体混合形成待测气体,气源驱动元件400用于将待测气体抽入至收集容器300,例如气源驱动元件400可以为气泵。由于气源驱动元件400设置在脱气容器100的外部,因此气源驱动元件400在工作时产生的振动能够传递至脱气容器100,进而实现对脱气容器100内的第一气体与变压器油的混合。需要说明的是,气源驱动元件400与收集容器300和气源储存模块200之间也是通过管道连通,可以理解为气源驱动元件400设置在收集容器300与气源储存模块200之间的管路上,为了使得气源储存模块200内释放的第一气体能够进入到收集容器300同时不受气源驱动元件400的影响,可以在气源储存模块200与收集容器300

连通的管道上设置三通单元,三通单元中的其中两个接口可以分别连通气源储存模块200和收集容器300,另一接口可以连通气源驱动元件400。

33.本实施例中的脱气装置的工作原理是,预先通过气源储存模块200释放第一气体对收集容器300和脱气容器100进行冲洗,气源储存模块200释放的第一气体依次进入收集容器300并沿脱气容器100的进气单元120进入到脱气容器100,第一气体进入到脱气容器100内部后,通过脱气容器100的排气单元130排出,具体可参见图1中箭头a所指示的气流流动方向。气源储存模块200释放的第一气体能够预先对脱气容器100和收集容器300进行冲洗,以排出脱气容器100和收集容器300内残留的其它气体;同时还能够使得脱气容器100内充满第一气体。在这一操作过程中能够起到至少两个作用,第一是具有一定压力的第一气体依次经过收集容器300和脱气容器100的过程中,能够预先将收集容器300和脱气容器100内残留的气体进气排出,也即降低杂质气体的影响;第二是第一气体是提取变压器油时需要的气体,因此在用第一气体冲洗收集容器300和脱气容器100后,脱气容器100内已经充满第一气体,不需要额外的再次向脱气容器100内输入第一气体。

34.然后关闭进气单元120和气源储存模块200,通过脱气容器100的进油单元110向脱气容器100内输送变压器油后关闭进油单元110和排气单元130,此时脱气容器100可以近似理解为与脱气容器100的外部空间隔离的状态。设置在脱气容器100外部的气源驱动元件400开始工作,气源驱动元件400工作时产生的振动可以传递至脱气容器100,从而使得脱气容器100内的第一气体和变压器油混合。

35.当气源储存模块200对脱气容器100振动一段时间后,气源储存模块200可以通过脱气容器100的进气单元120,将脱气容器100内的待测气体抽入到收集容器300内,也即实现对变压器油中特征气体的提取。需要说明的是,此时气源驱动元件400工作时在抽管道内的空气,可以选择相对排量较小的气源驱动元件400,以使得气源驱动元件400对管道的吸力不会损坏管道。当脱气容器100内的变压器油和第一气体混合一段时间后,脱气容器100与气源驱动元件400之间的通道打开,也即气源驱动元件400将脱气容器100内的待测气体抽入到收集容器300内,从而完成对待测气体的收集,具体可参见图1中箭头b所指示的气流流动方向。

36.在这里对第一气体提取变压器油中的特征气体的原理进行解释,变压器油中会溶解特征气体,在脱气容器100振动的过程中,一部分的第一气体会进入到变压器油中,从而使得变压器油中的特征气体被洗脱出,在变压器油和第一气体混合一段时间后,变压器油中溶解的特征气体与变压器油中上部空间的特征气体达到平衡,可以理解为二者比值固定。简单举例来说,脱气容器100内一部分是变压器油,另一部分是第一气体,在初始状态下,第一气体分布在变压器油的上部。在混合过程中,一部分第一气体会进入到变压器油中,而变压器油中的特征气体会从变压器油中脱出,经过一段时间混合后,变压器油中第一气体和特征气体的浓度与变压器油的上部中的第一气体和特征气体的浓度比值达到平衡,变压器油中上部的第一气体和特征气体混合而成的气体称为待测气体,此时可以通过对待测气体的浓度测量,即可分析出特征气体的浓度。

37.本技术中的脱气装置,脱气容器100设置有进油单元110、进气单元120和排气单元130,以控制脱气容器100的内部空间与外部空间的连通或关闭,通过气源储存模块200向脱气容器100提供第一气体,通过气源驱动元件400工作时产生的振动实现对变压器油和第一

气体的混合,提高变压器油与第一气体的混合效率,并且,气源驱动元件400与收集容器300靠近气源储存模块200的一端连通,可以将脱气容器100中的待测气体抽入到收集容器300中,以便后续对待测气体进行分析,可以实现在线检测;本技术中的气源驱动元件400设置在脱气容器100的外部,通过气源驱动元件400工作时产生的振动传递到脱气容器100实现变压器油和第一气体的混合,相比于将液压缸整体转动的方案而言,不需要设置复杂的连接结构,相比于超声波振动方案而言,气源驱动元件产生的振动扩散范围相对较低,会密封性能影响较小,对其他元器件的影响相对较小,从而改善了现有技术采用机械振荡或超声波振动的方式混合变压器油中的特征气体与洗脱气,存在脱气装置连接结构复杂,影响密封处的密封性能以及会干扰其他电子元器件的技术问题。

38.此外,本技术实施例还考虑到了通过第一气体对收集容器300和脱气容器100进行冲洗,在冲洗结束后还能够使得脱气容器100内充满第一气体。例如现有的在提取变压器油中的待测气体时,一般在液压缸中完成混合过程,然后通过液压缸中的活塞将待测气体压出,这种设计方案会使得相应的管道内残留有变压器油或者待测气体,由于液压缸的结构限制,较难实现对管道和液压缸的冲洗,这对测量特征气体的结果存在一定的影响,而本技术实施例能够通过气源储存模块对收集容器300和脱气容器100进行冲洗,能够较好地降低这种影响。

39.以上为本技术提供的一种脱气装置的一个实施例,以下为本技术提供的一种脱气装置的另一个实施例。

40.请参阅图2,本技术实施例中的脱气装置,包括:脱气容器100、气源储存模块200、收集容器300和气源驱动元件400;脱气容器100设置有进油单元110、进气单元120和排气单元130;进油单元110,用于控制变压器油进入到脱气容器100;进气单元120,用于控制第一气体进入到脱气容器100内;排气单元130,用于控制脱气容器100内的气体排出;气源储存模块200通过收集容器300与进气单元120连通,用于向脱气容器100提供第一气体;气源驱动元件400设置于脱气容器100的外部,用于产生振动,使得脱气容器100内的第一气体和变压器油混合,以从变压器油中脱离出特征气体,并使得特征气体与第一气体混合形成待测气体;气源驱动元件400与收集容器300靠近气源储存模块200的一端连通,用于将脱气容器100中的待测气体抽入到收集容器300中;收集容器300,用于收集待测气体。

41.作为进一步地改进,气源驱动元件400和收集容器300之间设置有连通的电磁阀310;电磁阀310,用于控制气源驱动元件400与收集容器300之间的连通或关闭。

42.本技术实施例发现,在将脱气容器100内的待测气体抽入至收集容器300的过程中,如果气源驱动元件400抽入的时间过长,此时会使得进入到收集容器300内的待测气体排出过多,因为在检测待测气体时会用到收集容器300内的容积参数,如果部分待测气体从收集容器300内外溢,这会影响最终测量结果的准确性。例如当收集容器300形成负压时,会影响测量结果的准确性。为了改善该问题,本技术实施例在气源驱动元件400和收集容器300之间设置有连通的电磁阀310,其中电磁阀310用于控制气源驱动元件400与收集容器

300之间的连通或关闭。需要说明的是,电磁阀310具有至少一个通道,用于气流通过,电磁阀310能够控制该气流通道的连通或关闭。

43.在试验过程中,可以控制气源驱动元件400抽取待测气体的时间,例如,控制气源驱动元件400抽待测气体的时间为5秒钟时,此时可以确保收集容器300内正好充满待测气体,然后使得电磁阀310由连通状态转变为关闭状态,如此气源驱动元件400持续工作也不会将收集容器300内的待测气体抽出,从而较好地确保了测量特征气体的准确性。

44.在使用脱气容器100提取变压器油中的特征气体的过程中,还发现至少如下三个问题,第一个问题是需要控制脱气容器100内注入变压器油的容量,由于脱气容器100为相对密闭的空间,因此较难获取到脱气容器100内注入的变压器油的容量。如果通过控制进油单元110向脱气容器100内排油的时间这种间接控制的方案,存在一定的可靠性问题。例如,变压器中变压器油不足或者变压器与进油单元110之间的连通出现缺陷时,此时较难控制进入脱气容器100内的变压器油含量。因此,需要在脱气容器100内设置变压器油容积的反馈元件;第二个问题是气源驱动元件400的振动传递至变压器油时,变压器油整体的振动幅度相对较小,这也影响了脱气容器100混合的时间;第三个问题是在向脱气容器100中输送第一气体时,如何尽可能地将脱气容器100内残留的其它气体排出。

45.作为进一步地改进,为了解决上述的至少一个问题,请参阅图2,本技术实施例将脱气容器100设置为包括第一腔室140和第二腔室150,且第二腔室150位于第一腔室140的上侧,第二腔室150与第一腔室140相对的一侧相互连通。

46.脱气容器100中的进气单元120和排气单元130分别设置于第二腔室150,进油单元110和气源驱动元件400设置于第一腔室140,气源驱动元件400工作时能够产生振动以使得第一腔室140的变压器油与第二腔室150的第一气体混合。

47.本技术实施例中,由于进气单元120和排气单元130均设置在第二腔室150,且在竖直方向上,第二腔室150的高度要高于第一腔室140,在第一气体进入到第二腔室150后,因此能够将第一腔室140的气体压入第二腔室150,并从第二腔室150的排气单元130排出,能够尽可能地将脱气容器100内的其它气体排出,且在第一腔室140和第二腔室150内尽可能地只存在有第一气体。

48.而将气源驱动元件400设置在第一腔室140时,第一腔室140的变压器油能够通过第一腔室140与第二腔室150的连通的通道进入到第二腔室150,从而使得第一腔室140内的变压器油与第一气体混合更加充分。可以理解为,如果气源驱动元件400直接作用于脱气容器100,则分散在脱气容器100内变压器油上的振动幅度相对较小;而脱气容器100包括第一腔室140和第二腔室150时,当气源驱动元件400作用在第一腔室140时,第一腔室140内的变压器油只能通过第一腔室140与第二腔室150之间连通的通道进入到第二腔室150,从而使得第一腔室140内的变压器油具有较高的振动幅度,从而提高与第二腔室150内第一气体混合的效率。

49.进一步地,请参阅图3,本技术实施例中,第二腔室150的横截面积小于第一腔室140的横截面积,气源驱动元件400设置于第一腔室140背离第二腔室150的一侧;此外,第二腔室150还设置有液位检测模块151,液位检测模块151靠近第一腔室140,液位检测模块151用于测量变压器油在脱气容器100内的高度。

50.在本技术实施例中,将第二腔室150设置于第一腔室140的上侧,且第二腔室150的

横截面积小于第一腔室140的横截面积,气源驱动元件400设置于第一腔室140背离第二腔室150的一侧,这种结构设计的好处在于,气源驱动元件400产生的振动作用于第一腔室140的底部,从而使得第一腔室140内的变压器油振动方向尽可能地沿竖直方向运动,并在竖直方向能够实现振动幅度尽可能地高。而第二腔室150的横截面积小于第一腔室140的横截面积,因此从第一腔室140进入到第二腔室150的变压器油能够与第二腔室150内的第一气体接触面积更大,从而使得变压器油与第一气体混合更加充分。

51.其次,在第二腔室150上设置有液位检测模块151,由于第二腔室150的横截面积小于第一腔室140的横截面积,因此在向第一腔室140中注入变压器油时,当变压器油从第一腔室140溢出至第二腔室150后,第二腔室150内的变压器油具有较为明显的高度变化,因此设置液位检测模块151能够较快地检测到当前变压器油在脱气容器100内的高度,在人工获取液位检测模块151的数据或者控制模块获取液位检测模块151的数据后,可以停止进油单元110向脱气容器100内注入变压器油。

52.作为进一步地改进,进气单元120处设置有压力检测模块121,压力检测模块121,用于检测脱气容器100内的压力。

53.脱气容器100内的变压器油和第一气体混合时,需要确保脱气容器100内部的气密性。为了解决这一问题,本技术实施例在进气单元120处设置有压力检测模块121,请参阅图3,压力检测模块121用于检测脱气容器100内的压力。通过获取压力检测模块121获取的脱气容器100内部的压力值则可以初步判断脱气容器100内的气密性是否完好。压力检测模块121可以包括探头和本体,压力检测模块121的探头部分位于脱气容器100内,压力检测模块121的本体位于脱气容器100内,压力检测模块的本体能够显示脱气容器100内的压力数据或可以将获取的压力数据传输给控制模块。

54.作为进一步地改进,脱气容器的外部设置有加热模块160,加热模块160,用于对脱气容器100内的变压器油和第一气体进行加热,以加快变压器油中的特征气体脱离。

55.为了加快脱气容器100内的变压器油和第一气体的混合,本技术实施例在脱气容器100的外部设置有加热模块160,如图3所示,加热模块160用于对脱气容器100内的变压器油和第一气体加热。加热模块160对脱气容器100加热时,热量能够传递到变压器油内,进而能够加快变压器油内的特征气体脱离。另外,加热模块160应该选择恒定温度加热方式,如此能够保证加热模块160施加于变压器油的温度恒定,并在分析变压器油中特征气体浓度时,能够对温度相关的参数的确定。可以理解的是,加热模块160可以是加热丝,加热丝可以缠绕在脱气容器100的外部,当加热丝通电后,加热丝发热并传递至脱气容器100的内部。

56.进一步地,本技术实施例在脱气容器100上设置排油单元170,如图3所示,排油单元170控制脱气容器100的内部空间与脱气容器100的外部空间的连通或者关闭,排油单元170用于将脱气容器100的变压器油排出,排油单元170的组成可以参考进油单元110,当脱气容器100包括第一腔室140和第二腔室150时,排油单元170可以设置在第一腔室140,且位于第一腔室140背离所述第二腔室150的一侧,如此能够直接依靠变压器油的重力将第一腔室140的变压器油排出。脱气容器100的变压器油脱气完毕后,通过排油单元170可以将脱气容器100内的变压器油排出,使得脱气后的变压器油不回流至变压器内。

57.进一步地,为了实现对脱气装置的智能控制,减少人工操作,本技术实施例可以在脱气装置中设置有控制模块,控制模块包括控制芯片,能够接收以及发送电信号,从而实现

对相应模块的控制。具体的,脱气装置还包括控制模块,控制模块分别与进油单元110、进气单元120、排气单元130、气源储存模块200和气源驱动元件400电连接,控制模块用于分别控制进油单元110、进气单元120、排气单元130、气源储存模块200和气源驱动元件400工作。

58.在本实施例中列举一种控制模块可行的工作方式,当需要对变压器油脱气时,控制模块控制进油单元110关闭,进气单元120和排气单元130开启,然后控制气源储存模块200释放第一气体,第一气体依次经过收集容器300、进气单元120然后从排气单元130排出。然后控制模块控制进气单元120和气源储存模块200关闭,同时控制进油单元110开启,进油单元110向脱气容器100内注入变压器油,控制模块再次控制进油单元110和排气单元130关闭。控制模块控制气源驱动元件400工作,气源驱动元件400工作一段时间后,可以再控制进气单元120开启,气源驱动元件400将脱气容器100内的待测气体抽入至收集容器300。

59.需要说明的是,当脱气装置内设置有电磁阀310、压力检测模块121、加热模块160或者液位检测模块151时,这些电子元件也可以与控制模块电连接,并被控制模块控制工作。

60.以上为本技术提供的一种脱气装置的一个实施例,以下为本技术提供的一种脱气方法的一个实施例。

61.请参考图4,本技术实施例提供的一种脱气方法,应用于前述实施例中的脱气装置,方法包括:步骤401、分别控制进油单元关闭、进气单元和排气单元开启,控制气源储存模块释放第一气体以冲洗收集容器和脱气容器。

62.步骤402、分别控制进油单元开启、进气单元和气源储存模块关闭,通过进油单元向脱气容器内注入变压器油。

63.步骤403、控制进油单元和排气单元分别关闭,并控制气源驱动元件工作以产生振动,使得变压器油与第一气体混合,形成待测气体。

64.步骤404、控制进气单元开启,保持气源驱动元件工作并将脱气容器内的待测气体抽入至收集容器内。

65.本技术实施例中,例如控制进油单元110、进气单元120和排气单元130等工作时可以采用人工操作相应的阀组件或者通过上述提到的控制模块来控制,比如通过控制模块实现电磁阀的关闭或者开启,以及控制气源驱动元件400工作或者气源储存模块200的开口开启或者关闭。需要说明的是,当控制模块控制气源储存模块200的开口开启或者关闭时,可以在气源储存模块200的开口处设置电磁阀,通过电磁阀来间接控制气源储存模块200的开启或者关闭。通过本技术实施例提供的脱气方法,能够较好地提高脱气装置的脱气效率。

66.请参阅图5,本技术实施例还提供了一种变压器油中气体检测系统,包括:检测模块500和前述实施例中的脱气装置,检测模块500与脱气装置中的收集容器300连通;脱气装置,用于提取待测气体;检测模块500,用于检测待测气体的浓度。

67.检测模块500与脱气装置中的收集容器300连通,收集容器300的待测气体能够进入到检测模块500内并被检测模块500检测。可以理解的是,脱气装置作为变压器油中气体检测系统的组成部分,脱气装置用于提取待测气体,检测模块500用于分析待测气体,检测待测气体的浓度。

68.进一步地,检测模块500与脱气装置中的收集容器300连通可以通过多通换向阀600实现,例如向多通换向阀600内输入载气,从多通换向阀600内排出的载气进入到收集容器300并将收集容器300内的待测气体压入到检测模块500内,可参阅图5中箭头c指示的气流方向。检测模块500可以包括固体氧化物燃料电池或者热导检测器。

69.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

70.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。