发泡混合物分配装置和方法

1.实施方案涉及一种用于分配发泡反应性混合物的新装置和方法。更具体地,所述实施方案涉及一种用于将发泡反应性混合物分配到基材上以生产隔热板的可调节装置和方法。

2.前言

3.隔热板(如夹层板或泡沫板等)用于建造业、器具、储液罐、储气罐、液体和/或气体运输罐等。它们由至少一种硬质聚氨酯(pur)和/或聚异氰脲酸酯(pir)芯构成,并且通常通过连续制造工艺生产。这种工艺的一些示例包括硬质面双带层压(rf-dbl)或软质面双带层压(ff-dbl)。这些工艺通常包括通过计量设备将配制的多元醇共混物与催化剂、添加剂、成核空气和发泡剂在线混合。然后,将所得的异氰酸酯反应性混合物在混合室中与异氰酸酯混合。随后,反应性混合物流出混合室并被分配到位于混合室下方的移动片材(底面)上。然后,反应性混合物的体积(通过发泡)增加,以填充底部片材和顶部片材之间的体积。这些片材可由金属、塑料、纸张或任何其他能够作为生长泡沫的基材的材料制成。然后,由反应性混合物形成的泡沫在指定的固化段中进行固化,该固化段可以是长的(大于8米的)具有侧块的双皮带输送机系统。在该段中,泡沫变得坚硬并且由于双皮带输送机和侧块的存在而获得规则的形状。然后,可以方便地将以这种方式制成的泡沫板切割成所需的长度。

4.在此工艺中,反应性混合物在底部基材(金属、纸张、由纤维玻璃覆盖的纸张等)上的分布非常重要。这是因为反应性混合物(以及由此产生的膨胀泡沫)的量应该均匀分布,以确保泡沫的均匀生长。均匀的泡沫生长使得材料在指定隔热板中均匀分布,并且因此使得隔热板本身在其工作寿命期间的均匀机械性能。

5.目前市场上用于这种生产的一项技术是具有中心通道和不同长度出口管的耙(也称为拨杆)。这些耙的几何形状被设计成在指定的流速和粘度下均匀地分配反应性混合物。理想情况下,将为最常见的混合物设计不同的耙,以适应不同的流速和粘度范围,这是因为这些分配器只能在一组特定的条件下正常工作。然而,发泡混合物的不断创新要求每次设计新的发泡混合物时都要重新对耙和/或分配器进行设计,这个过程极其耗时且成本较高。

6.此外,如果某种反应性混合物的加工条件在生产过程中发生变化,也可能需要对拨杆进行重新设计。这是因为根据各种因素,每种聚氨酯反应性混合物可以具有非常不同的粘度和剪切稀化行为,这些因素甚至在单次生产过程中也是可变的。如前所述,为每个特定应用(新的或以前的)优化每个特定耙和分配器的过程非常耗时且成本较高。这在很大程度上是由于这些混合物的非牛顿特性,该特性使得难以计算指定分配器和/或耙的通道的直径和长度的最佳组合。

7.出于所有这些原因以及更多原因,需要一种用于将发泡混合物分配到基材上的可调节装置和方法。

技术实现要素:

8.实施方案涉及一种用于通过双带层压来生产隔热板和保温板的装置和方法,所述方法包括:使反应流体混合物通过主体和调节板,主体具有至少一个入口、一个通道和一个

出口,所述入口、通道和出口连接使得反应性流体混合物可以通过入口进入通道并通过出口离开通道,其中所述出口与至少一个调节板连接,所述调节板的特征在于具有至少一个顶面、一个底面和一个出口孔,其中所述顶面可以具有凸起部分,所述底面具有凹陷部分,所述凸起部分使得能够在所述主体的出口或者第二调节板的底面之间形成密封,并且从所述顶面延伸到所述底面的所述出口孔使得流体能够穿过所述调节板。

附图说明

9.在以下详细描述和附图中公开了各种实施方案:

10.图1是可调分配器的透视图。

11.图2是调节板顶部的透视图。

12.图3是调节板底部的透视图。

13.图4a是主分配器主体外部的俯视图。

14.图4b是主分配器主体内部的俯视图。

15.图5是分配器的仰视图。

16.图6是倒置分配器的侧视图。

17.图7为分配器的正视图。

18.图8是倒置分配器的近视图。

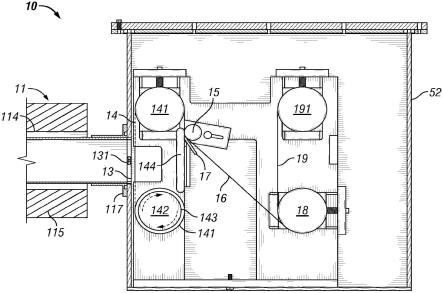

19.图9是描绘双带层压工艺的图。

具体实施方式

20.实施方案涉及一种用于施加泡沫形成反应性混合物的装置和方法,所述泡沫形成反应性混合物用于在夹心隔热板中形成聚氨酯(pur)和/或聚异氰脲酸酯(pir)泡沫,这允许自定义以优化在面板上所得泡沫层的均匀性。该装置是可调分配器10。该方法包括调节可调节分配器10,用于自定义和使用可调节分配器10来制造隔热板,该隔热板可用于建筑业、器具、运输罐等(例如,在连续层压制造过程(如刚性面双带层压或柔性面双带层压)中)。

21.图1是可调分配器10侧面的透视图。如图1所示,可调节分配器10可以具有主体20和一个或多个调节板40。在一个实施方案中,主体20的长度可以与待制造的隔热板的宽度相近,例如从100mm至2000mm,以便允许泡沫形成混合物在隔热板的宽度方向上的分布。主体20的长度也可以是待生产的面板的长度的一部分,使得多个分配器10可以被联接以沿着待生产的面板的长度延伸。例如,在一个实施方案中,主体20是矩形形状,由金属(如铝)制成,并且尺寸为523

×

100

×

56mm(长

×

宽

×

深)。主体20可以具有蛤壳式双片设计,其中顶部主体部分22和底部主体部分24通过主体连接点26联接在一起。在此示例中,主体连接点26是使得主体连接器29能够在两个主体部分22与24之间形成密封连接的螺纹孔。当连接时,主体20形成入口30,所述入口使得反应性混合物(例如,形成反应性混合物的泡沫)能够流入主体20。一旦反应性混合物进入主体20,其通过一个或多个通道32(参见图4b)流过整个主体20,并且通过一个或多个出口34(参见图4b)离开主体。在此实施方案中,入口30位于主体20的一侧;然而,根据需要,入口可以位于主体20上的任何位置。

22.在该实施方案中,调节板40定位在出口34下方,并且与出口34和其它板40形成连

接,从而形成用于将反应性混合物(参见图8)倾倒在板40的内部内的出口管50。由于这些板40可以彼此联接以形成细长板堆45,因此出口管50的长度可以容易地调节以自定义和/或确保从每个出口34通过出口管50然后到达基材的持续流动。在此示例中,组装成板堆45的板40通过板连接点26(参见图4a和4b)连接到主体20并且通过至少一个板连接器49保持到主体。每个板堆45中的板40的数量可以通过板堆45沿主体20的位置而变化。例如,每个板堆45可以具有1至100个单独的板40,其中示例性实施方案包含1至25个板40。每个板堆45中的板40的数量可以沿着主体20以一种模式变化,例如,其中更多的板40存在于入口30附近,而较少的板40存在于远离入口30处。例如,板40的数量可以从中心靠近侧端逐渐减少(如减少1至5个板)。在另一个实施方案中,每个板堆45中的板40的数量可以沿着主体20随机变化,使得板40的数量被自定义以调节流出每个单独出口管50的流量。

23.在一个实施方案中,主体20(也称为耙)的长度可以为200至2100mm;在另一个实施方案中,该长度为400至750mm;并且在又一实施方案中,该长度为450至550mm。通道32可以具有大约5至50mm的直径,其中在一个示例性实施方案中具有9至14mm的直径。该通道32的直径也可以沿着主体20的长度逐渐变细和/或变宽。在此示例中,有24个等距离间隔的出口34,这些出口沿着主体20连接到通道32。两个最远出口34之间的长度为504mm。

24.还应注意,在此示例中,出口34延伸穿过主体20的底部,该底部为大约10mm厚,这意味着在添加任何调节板40之前,每个出口34具有至少一个约10mm的出口管50。由出口34和调节板40的内部组成的出口管50的长度可以变化,优选实施方案的特征在于出口管50的长度为0至100mm且直径为1至10mm。

25.在此示例中的主体20已经被加工,但是本发明的部件也可以被锻造、进行3d打印或者以任何最好地提供功能装置的方式进行组装。

26.图2是调节板40顶部的透视图。调节板40可以具有适合放置在主体20上的长度。调节板的深度可以是0.5至20mm,以允许适当的自定义。如图2所示,该实施方案中的调节板40是具有圆角的矩形,由热塑性材料(如增强聚酰胺)制成,并且尺寸大约为55

×

18

×

2mm(长

×

宽

×

深)。调节板40的顶面41具有相对于顶面41的凸起部分42、一个或多个连接器孔43和出口孔44。该出口孔44使得反应性混合物能够流过板40的内部。在这个示例中,凸起部分42是具有圆角的正方形,并且按比例设置以使凸起部分42能够装配到主体20的出口34中(参见图4a和图4b)或者另一个调节板40的底面47上的凸起或凹陷部分48中(参见图3)。主体20上的出口34周围的区域也可以具有类似于调节板40上的主体凹陷部分36,以确保板40和主体20之间的密封(参见图5)。以这种方式,可以通过调节连接到指定出口34的板40的数量来控制反应性混合物的流动。

27.当组装板40的板堆45(参见图1和图8)时,反应性混合物流过板堆45的内部,以形成出口管50,其长度可以通过添加或移除板40来调节。在使用单板40的情况下,此单板40上的出口孔44也将形成整个出口管50。

28.尽管板40在该实施方案中呈现为具有单一均匀的厚度和形状,但并不需要如此。在一些应用中完全可以预见板40的形状和厚度将根据需要变化,以便获得最佳结果,并有助于快速调节等。调节板40可以是任何功能上有用的形状,包括但不限于:矩形、圆形、椭圆形、正方形、长方形、菱形或三角形。这些形状的边缘和/或角可以是圆形的或以其它方式形成的,并且根据需要改变以优化性能。还可以完全设想,板40可以由金属、热塑性聚合物或

任何其他功能性材料构造而成或通过对这些材料进行铣削、锻造或3d打印而成。

29.图3是调节板40底部的透视图。如图3所示,调节板40具有一个相对于板40的底面47的凹陷部分48(该部分也可以被描述为下陷、凹陷、嵌入等)。此凹陷部分48使得另一调节板40能够互锁或定位,从而在两个板40之间形成密封。该密封使得出口孔44能够形成出口管50,反应性混合物可以流过该出口管。出口孔44延伸穿过板40的整个厚度,并且出口孔44的直径可以是均匀或变化的,以有助于更好地控制发泡混合物流过装置的速率和连续性。

30.板40可以通过凸起部分42和凹陷部分48互锁,并且还可以利用一个或多个连接器孔43来促进或改善板40之间以及板40和出口34之间形成的连接和密封。

31.图4a是主分配器主体20外部的俯视图,其中顶部主体部分22和底部主体部分24是分离开的。如图4a所示,顶部主体部分22具有顶面21和底面23(参见图4b)。顶部主体顶面21是平坦的,具有一系列穿过顶部主体部分22的等距孔。这些孔用于经由主体连接器29(和连接点26)连接顶部主体部分22和底部主体部分24,并且还使得调节板40能够经由板紧固孔25(和板连接器49)牢固地紧固到主体20。

32.这些板紧固孔25和连接点26也可以在顶部和底部主体部分24上找到,并且作用相同。底部主体部分24具有顶面18(参见图4a)和底面19。与顶部主体顶面21不同,底部主体底面19是u形的,其具有可以容纳调节板40的浅部17。该浅部17包含板紧固孔25和出口34。

33.图4b是主分配器主体20内部的俯视图,其中顶部主体部分22和底部主体部分24是分离开的。如图4b所示,主分配器主体20的该实施方案具有分离式设计,该设计允许分配器20易于清洁和维护。主体20的内部由顶部主体部分22的底面23和底部主体部分24的顶面18形成。这两个表面是平坦的,并且当固定在一起时形成密封,使得反应性混合物能够流过主体20。

34.在该实施方案中,顶部主体部分22和底部主体部分24通过连接点26密封在一起,这些连接点使得主体连接器29(在该示例中为螺栓、螺母和垫圈)能够被拧紧,并根据指定应用的需求提供防水密封、不透水密封、泡沫密封或甚至空气密封。一旦两个主体部分固定在一起,它们就形成入口30和通道32。入口和通道由顶部主体部分22的底面23和底部主体部分24的顶面18中的凹陷部分形成。底部主体部分24的顶面18还包含出口34,这些出口位于由底部主体顶面18形成的通道32的部分内。这些出口34是延伸穿过整个底部主体部分24的孔,并且发泡混合物从这些孔离开主分配器主体20。

35.在此示例中,入口30具有螺纹,该螺纹使得能够将管道、软管等牢固地紧固到分配器主体20上,并且用于将加压流体泵送或以其它方式移动(流动)通过主体20。通道32沿着主体20内部的大部分长度延伸,并为反应流体提供从入口30移动到出口34的路径。在此实施方案中,出口34可以是方形的,使得调节板40可以直接与出口34(或围绕出口34的凹陷区域36,参见图5)互锁,其中调节板40进一步由板紧固孔25结合板连接器49(在该示例中为螺栓、螺母和垫圈)进行固定。板紧固孔25的功能类似于连接点26,允许调节板40紧密地(或者不透气地、防水地)固定到出口34上,从而固定到主体20上。这些接合点(板紧固孔25和/或连接点26)的位置可以变化,以最好地适应本发明的指定应用的需要,其中调节板40和其它部件上的相应孔也可以变化,以适应这种变化。

36.图5是分配器10的仰视图。如图5所示,完全组装的分配器10可以具有通过板连接器49连接到主分配器主体20的调节板40,其中主体20通过主体连接器29保持在一起。图5中

还示出了位于出口34周围的主体凹陷部分36,该主体凹陷部分可以容纳调节板40的凸起部分42,以形成牢固的互锁密封。

37.图6是倒置分配器10的侧视图。如图6所示,调节板堆45或单个调节板40可以附接到主分配器主体20,并且这些堆中的每一个板的高度可以变化。这些变化的板堆45高度使得能够调节反应性混合物的流动。反应性混合物的流动从出口34进入板堆45,并穿过形成出口管50的板40的内部(例如,出口孔44)(参见图8)。出口管50的变化长度和/或直径可以控制混合物的流速和/或一旦泡沫在基材上膨胀就最小化泡沫中表面气泡的形成。

38.图7为分配器10的正视图。如图7所示,一系列调节板堆45悬挂在主体20下方,并且将一种或多种发泡混合物向下挤出到基材上。入口30位于顶部主体部分22和底部主体部分24的交汇点处或其附近,这两个主体部分的交汇和连接形成了入口30。可以将任何类型的水龙头、阀门等连接到入口,以使得流体能够流入分配器10。

39.图8是倒置分配器10的近视图。如图8所示,每个调节板堆45由在垂直列中彼此互锁的单独调节板40组成。这些柱形成出口管50,发泡混合物可通过出口管流动并且经由每个指定板堆45中的最后调节板40的出口孔44离开分配器10。在一些情况下,可能优选的是不使用调节板40与一个或多个其它出口34结合,在这种情况下,流过分配器10的混合物将离开一个或多个出口34直接到达下面的基材上。

40.图9是描绘双带层压工艺的图。如图9所示,分配器10被放置成使得当流体通过其时被向下引导至基材上。然后,使混合物膨胀,将另一片基材放在膨胀泡沫的顶部,以形成一种基材-泡沫-基材的夹层结构(即隔热板)。

41.可调分配器10可用于制造包括顶层和底层的隔热板。顶层和底层可以各自独立地是本领域已知的材料,如金属(铝箔、铝片、钢片、铝铜片、石膏板、玻璃纤维等)。当在用于制造隔热板的连续层压过程中使用可调节分配器10时,底面可以沿着可调节分配器10下方的传送带传送,以允许分配在底层上的混合物上形成反应泡沫。可调分配器10中的每个板堆45的长度是可自定义的,以通过改变每个板堆45中的板40的数量来优化所得泡沫层的均匀性。隔热板中的泡沫层是通过可调节分配器10将泡沫形成反应性混合物分配到底层上而形成的。

42.泡沫形成反应性混合物可以依赖于聚氨酯/多异氰酸酯聚合物的存在,这些聚合物是由异氰酸酯组分提供的异氰酸酯部分与由异氰酸酯反应性组分提供的异氰酸酯反应部分的反应产物。异氰酸酯组分包括至少一种异氰酸酯(例如,聚异氰酸酯和/或异氰酸酯封端的预聚物)。异氰酸酯反应性组分包括至少一种多元醇组分,其包括一种或多种多元醇。异氰酸酯反应性组分和/或异氰酸酯组分可各自独立地包含一种或多种任选添加剂组分(例如发泡剂、防火材料、填料、催化剂、固化剂、增链剂、阻燃剂、粘度改进剂、颜料、稳定剂、表面活性剂、增塑剂、沸石、除湿剂和/或其他改变最终聚氨酯产品性能的添加剂)。

43.在示例性实施方案中,异氰酸酯组分可以具有一种或多种多异氰酸酯和/或一种或多种异氰酸酯封端的预聚物。示例性聚异氰酸酯包括本领域普通技术人员已知的二异氰酸甲苯酯(tdi)和其变体,以及本领域普通技术人员已知的二苯甲烷二异氰酸酯(mdi)和其变体。

44.用于形成聚氨酯层的异氰酸酯反应性组分的多元醇组分可以包括一种或多种多元醇。多元醇组分可包括一种或多种多元醇,其选自以下组:聚醚多元醇、聚酯多元醇、聚碳

酸酯多元醇、天然油衍生的多元醇和/或简单多元醇(如甘油、乙二醇、聚乙二醇、丙二醇、聚丙二醇、丁二醇等)。示例性的聚酯多元醇包括芳族聚酯多元醇。可以使用其他类型的多元醇,例如脂族聚酯多元醇、脂族或芳族聚醚-碳酸酯多元醇、脂族或芳族聚醚-酯多元醇和由植物衍生物获得的多元醇。

45.为了形成泡沫层,异氰酸酯反应性组分可以与异氰酸酯组分以70至2000的异氰酸酯指数反应。异氰酸酯指数测量呈反应性混合物中的异氰酸酯当量除以反应性混合物中含异氰酸酯反应性氢的材料的总当量,再乘以100。

46.任选的添加剂组分可包括一种或多种发泡剂、一种或多种填料(如防火材料、氧化物、陶瓷和本领域已知的其它填料)、一种或多种催化剂、一种或多种固化剂、一种或多种增链剂、一种或多种交联剂、一种或多种去湿剂、一种或多种染料/颜料、一种或多种抗氧化剂、一种或多种紫外稳定剂、一种或多种脱模剂、一种或多种助粘剂、一种或多种成核添加剂以及本领域已知的其它添加剂。可选的添加剂组分可以通过专用物料流添加或与反应性组分(例如,多元醇)之一预混合。

47.增强纤维也是制造基于pur和/或pir泡沫的隔热板中的附加的、任选的(但有用的)添加剂组分。增强纤维(如玻璃纤维、玄武岩纤维、碳纤维、尼龙纤维等)可用于增强最终隔热板的机械性能。在隔热板生产过程中,纤维通常位于底部基材上,并通过反应性混合物产生的生长泡沫沿隔热板的整个厚度方向分布。在存在这些增强纤维的情况下,通过目前公开的装置和方法实现的混合物分布(和所得泡沫)的均匀性尤其重要。这是因为流到底部基材和纤维上的反应性混合物由于这些纤维的存在而不容易自流平和/或分布。目前公开的装置和方法能够实现混合物的均匀分布,这需要减少自流平和/或分布,以产生更一致的纤维增强pur和/或pir泡沫隔热板。

48.上文公开的实施方案绝不是限制性的,并且来自本技术的所有部分的所有元素都支持本文所要求保护的主题。

49.实施例

50.实施例1

51.本技术中公开的分配器可以单独使用,或以串联方式使用,或者以并联方式使用,以使用发泡混合物覆盖基材的更多表面积。为了优化这种生产,必须校准每个出口管的长度和直径。在一个实施例中,通过使粘度为0.48pa

·

s、密度为1200kg/m3的液体反应性混合物通过并排放置的两个分配器来进行测试运行。泡沫板的总宽度为1050mm,并且流速为48kg/min。反应性混合物的物理性质和流速用于计算每个孔位置所需的出口管长度。在此实施例中,为每个出口管选择4mm的直径。在下图中,将出口编号为孔1-12。这些孔从每个分配器主体的中心向外延伸,每个分配器上总共有24个出口。下表中的初始厚度指的是铝分配器主体在不同位置的厚度,而最终厚度是每个出口管的最终长度,其部分由铝壳组成并且部分由塑料调节板组成,在该实施例中,塑料调节板的厚度均为2mm。

[0052][0053]

实施例2

[0054]

在此实施例中,出口管直径被加宽至5mm,这降低了将发泡混合物倒到下面的基材上的速率。然后,根据下文显示的结果,重新计算所需的板总数和管长度。

[0055][0056][0057]

实施例3

[0058]

在实施例3中,该装置用于产生比实施例1和实施例2更高密度的泡沫(210kg/m3)。为了实现这种结果,实施例1和实施例2中讨论的混合物需要将其通过仪器的流速增加到92kg/min。基于过去的证据,为了防止将液体混合物倒在基材上时在其上形成气泡,需要在出口管末端保持小于0.7m/s的恒定液体速度。考虑到这些因素,将实施例3中的出口管直径增加到了7mm。

[0059][0060]

从这些实施例中可以看出,根据所公开的装置的指定应用的生产要求,可以容易地计算出理想出口管长度的估计值,然后根据发泡液体混合物的性质进行调整。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。