使用mems陀螺仪补偿加速度计的应力引起的误差

1.相关申请的交叉引用

2.本技术要求scafidi等人于2020年3月4日提交的标题为“use of mems gyroscope for compensation of accelerometer stress induced errors”的美国临时申请no.62/984,893和scafidi等人于2020年8月18日提交的标题为“use of mems gyroscope for compensation of accelerometer stress induced errors”的序列号no.16/996,523的美国专利申请的优先权。每个申请的公开内容都通过引用并入,就好像全文阐述一样。

背景技术:

3.诸如智能电话、智能手表、平板电脑、汽车、空中无人机、电器、飞行器、运动辅助设备和游戏控制器之类的许多物品在其操作期间使用传感器(例如,运动传感器、压力传感器、温度传感器等)。在商业应用中,诸如加速度计和陀螺仪之类的微机电(mems)传感器捕获复杂的移动并确定朝向或方向。例如,智能电话配备有加速度计和陀螺仪,以了解智能电话的移动、增强依赖全球定位系统(gps)信息的导航系统,并执行许多其它功能。可穿戴设备和物联网(iot)设备不断测量人、动物或电子设备的移动和其它特性。在另一个示例中,无人机和飞行器基于陀螺仪测量值(例如,滚动、俯仰和偏航)确定朝向,并且所有类型的车辆都实现辅助驾驶以提高安全性(例如,识别打滑或翻滚状况)。

4.mems系统的加速度计当容纳在mems芯片中时可能会受到某些制造的或现场的外部应力。在制造期间,即使典型的公差也可能导致mems芯片经历作为应力的某些施加的力。生产过程期间的部件安装(诸如焊接)会导致力被mems芯片吸收作为应力。在封装期间可能会出现其它具有应力诱导条件的制造过程,诸如mems系统对板弯曲的敏感性。现场应力源也可能不同。例如,mems设备可能会因正常磨损和运输中的弯曲条件而经历移动机械零件的位移。对mems系统的外部应力影响可以传播到对系统的内部传感器的对应影响。例如,具有对mems芯片的弯曲效应的应力对应于mems芯片的加速度计所经历的相关应力。外部引起的应力会在加速度计测量中引入误差。环境条件(诸如温度)的变化可能导致施加在mems芯片上的应力。

5.这些应力可能导致诸如mems加速度计之类的mems传感器的测量误差。在一些情况下,一些误差测量和/或补偿方法依赖于附加硬件以执行某些测试例程,这些例程可能位于mems芯片内部或外部,以补偿与应力相关的测量误差(例如,mems芯片的加速度计输出的线性加速度)。这些方法所需的额外硬件往往会导致mems芯片占用空间和系统功耗增加。

技术实现要素:

6.在本公开的一些实施例中,微机电(mems)系统包括输出正交信号和角速度信号的陀螺仪,以及输出线性加速度信号的加速度计。mems系统还可以包括耦合到陀螺仪和加速度计以接收正交信号和线性加速度信号的处理电路系统。处理电路系统基于正交信号修改线性加速度信号。

7.在本公开的一些实施例中,mems系统包括输出正交信号和角速度信号的陀螺仪和

输出线性加速度信号的加速度计。mems系统还可以包括耦合到陀螺仪和加速度计以接收正交信号和线性加速度信号的处理电路系统。处理电路系统可以基于正交信号确定加速度计上的应力水平并且基于应力水平发送误差信号。

8.在本公开的一些实施例中,确定微机电系统(mems)系统上的线性加速度的方法包括接收由陀螺仪产生的正交信号和角速度信号,并且进一步接收由加速度计产生的线性加速度信号。该方法还可以包括基于正交信号修改线性加速度信号并且基于修改后的线性加速度信号确定线性加速度。

附图说明

9.在结合附图考虑以下详细描述后,本公开的上述和其它特征、其性质和各种优点将更加清楚,附图中:

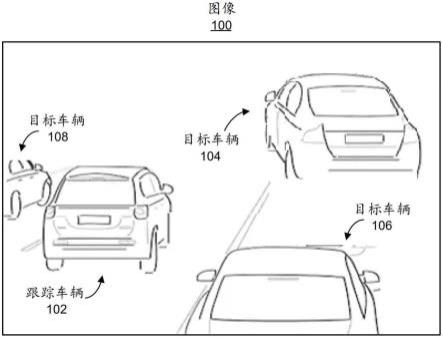

10.图1描绘了根据本公开的至少一些实施例的示例性运动感测系统;

11.图2描绘了根据本公开的至少一些实施例的示例性mems芯片;

12.图3描绘了根据本公开的至少一些实施例的用于多元线性回归确定过程的示例性多元线性回归过程;

13.图4描绘了根据本公开的至少实施例的在不同应力条件下的未补偿的mems线性加速度误差的图形表示;

14.图5描绘了根据本公开的至少一些实施例的在不同应力条件下的补偿的mems线性加速度误差的示例性比较的图形表示;

15.图6图示了根据本公开的至少一些实施例的用于mems加速度计的示例性受控应力条件测试过程的步骤;以及

16.图7图示了根据本公开的至少一些实施例的用于mems加速度计的示例性线性加速度误差补偿过程的步骤。

具体实施方式

17.在mems系统的mems芯片上形成的mems传感器设备经受应力,该应力至少部分地导致板载加速度计传感器输出偏移。无论应力是制造引起的(例如,焊接后、板弯曲)还是现场引起的(例如,机械磨损),加速度传感器输出偏移最终都会转化为线性加速度测量误差,这是不希望出现的结果。系统还可能会暴露于次级应力源——温度变化效应——进一步导致在mems设备正常操作期间测量线性加速度时的误差。

18.除了作为陀螺仪感测的惯性测量结果的角速度之外,mems传感器设备还可以测量作为加速度计感测的惯性测量结果的线性加速度。两个传感器可以并且通常共同形成在容纳在mems芯片中的单个mems管芯上。最多三个加速度计传感器可以测量设备移动(线性加速度)的最多三个轴,并且最多三个陀螺仪传感器可以测量设备旋转(角速度)的最多三个轴。无论是在生产中还是在现场,当传感器的公共外壳——封装的mems芯片——受到外部应力影响时,mems惯性传感器可能会因施加的压缩、张力、剪切、弯曲或张力而经历响应变化。

19.陀螺仪通常测量设备旋转运动(例如,基于由于科里奥利力而导致的检测质块相对于感测电极的运动)并且在没有围绕测量轴的角速度的情况下,陀螺仪感测电极不应感

测由于角速度而导致的运动。无论是否存在角速度,陀螺仪都可以基于检测质块响应于陀螺仪的驱动运动的移动来感测正交信号。该正交信号响应于mems设备所经历的外部施加的热机械应力,诸如由焊接后制造过程、板弯曲和温度响应引起的应力。外部引起的应力导致陀螺仪正交响应发生变化,这可以在陀螺仪输出处通过测量陀螺仪正交信号而感测到。

20.陀螺仪正交信号可以用作陀螺仪和共同容纳的加速度计所经受的应力的测量结果。可以确定陀螺仪产生的正交信号测量结果和外部施加的应力水平之间的关系,此外,可以确定共同容纳的加速度计响应与施加的应力水平之间的进一步关系。应力水平对加速度输出测量结果的影响对应于可以被补偿以确定更准确的加速度测量的误差。这些关系可以在对应的mems系统制造过程期间或之后在mems系统处于静止时进行估计。然后可以使用估计的加速度输出误差测量结果来补偿在常规mems设备操作期间测量的加速度值。

21.根据本公开的实施例,mems系统包括具有板载陀螺仪和加速度计传感器的mems芯片。陀螺仪被配置为输出正交信号和角速度信号,并且加速度计被配置为输出线性加速度信号。mems芯片还包括耦合到陀螺仪传感器和加速度计传感器的处理电路系统,其接收正交信号和线性加速度信号并基于正交信号修改线性加速度信号。线性加速度计信号的修改基于一个或多个补偿值,每个补偿值将正交信号的对应值与施加到mems芯片的外部应力相关联。在一些情况下,处理电路系统可以确定外部应力水平超过可容忍的阈值应力水平,这是处理电路系统可以作为误差报告的检测到的条件。处理电路系统可以基于检测到的不可容忍应力水平确定是放弃执行线性加速度误差补偿还是不放弃。

22.为了确定补偿值,在已知对于mems系统环境典型的应力水平的已知范围内将一组受控外部应力施加到mems系统。在一些实施例中,除了受控应力水平条件之外,为了确定补偿值,可以使mems系统经受一组受控温度变化作为mems系统的外部应力的次级源或诱发应力条件。该组受控温度可以类似地在已知温度范围内应用于mems芯片。在一些实施例中,为了简化应力测试,已知温度范围内的一组减少的不同温度变化可能足以用于有效的温度诱导应力水平模拟。例如,已知的温度范围可以包括一组仅两个不同的温度,这些温度应用于mems芯片以估计线性加速度误差测量结果。

23.用于外部机械诱发应力以及温度变化应力两者的模拟应力条件用于生成正交测量结果和/或温度测量结果与估计的线性加速度误差之间的关系。在正常操作期间,可以对mems芯片进行线性加速度误差补偿,以抵消外部应力的影响。估计的线性加速度误差可以在制造期间、在受控环境中或现场确定。在一些情况下,mems系统还包括温度传感器,该温度传感器被配置为生成反映mems芯片的内部温度的温度信号,这是对线性加速度信号进行附加修改的潜在基础。

24.在一些实施例中,由mems芯片陀螺仪测量的角速度的轴与由mems芯片加速度计测量的线性加速度的轴相同。替代地或附加地,由陀螺仪测量的角速度的轴可以与由加速度计测量的线性加速度的轴正交。在一些情况下,为了更大的线性加速度预测准确度并且为了促进不同类型的应力水平测量,第二陀螺仪被配置为输出第二正交信号和第二角速度信号。因此,处理电路系统可以基于第二正交信号对线性加速度信号进行附加的修改。又一个第三陀螺仪可以被配置为输出第三正交信号和第三角速度信号以用于三轴正交信号测量,在这种情况下,处理电路系统被配置为考虑第三正交信号而进一步修改线性加速度信号。类似地,mems系统可以包括被配置为输出第二线性加速度信号的第二加速度计,处理电路

系统可以基于来自一个或多个板载陀螺仪的一个或多个陀螺仪正交信号来修改第二线性加速度信号。

25.图1描绘了根据本公开的一些实施例的示例性运动感测系统100。虽然在图1中描绘了特定部件,但是应该理解的是,传感器、处理部件、存储器和其它电路系统的其它合适组合可以根据不同应用和系统的需要来使用。在如本文所述的实施例中,运动感测系统可以至少包括mems加速度计102(例如,用于测量沿着一个或多个轴的线性加速度的单轴或多轴加速度计)和支持电路系统,诸如处理电路系统104和存储器106。在一些实施例中,一个或多个附加传感器108(例如,mems陀螺仪、附加mems加速度计、mems麦克风、mems压力传感器、温度传感器和罗盘)可以包括在运动处理系统100内以提供集成运动处理单元(“mpu”)(例如,包括3轴的mems陀螺仪感测、3轴的mems加速度计感测、麦克风、压力传感器和罗盘)。

26.处理电路系统104可以包括基于运动处理系统100的要求提供必要处理的一个或多个部件。在一些实施例中,处理电路系统104可以包括可以集成在传感器的芯片内(例如,在mems加速度计102或其它传感器108的基板或电容器上,或在芯片的与mems加速度计102或其它传感器108的相邻部分上)的硬件控制逻辑以控制mems加速度计102或其它传感器108的操作并执行mems加速度计102或其它传感器108的处理的各方面。在一些实施例中,mems加速度计102和其它传感器108可以包括允许(例如,通过修改寄存器的值)修改硬件控制逻辑的操作的各方面的一个或多个寄存器。在一些实施例中,处理电路系统104还可以包括执行例如存储在存储器106中的软件指令的处理器,诸如微处理器。微处理器可以通过与硬件控制逻辑交互来控制mems加速度计102的操作,并处理从mems加速度计102接收到的信号。微处理器可以以类似的方式与其它传感器交互。

27.虽然在一些实施例中(未在图1中描绘),mems加速度计102或其它传感器108可以直接与外部电路系统通信(例如,经由到传感器输出端和控制输入端的直接连接或串行总线),但是在实施例中,处理电路系统104可以处理从mems加速度计102和其它传感器108接收到的数据,并经由通信接口110(例如,spi或i2c总线,在汽车应用中为控制器局域网(can)或本地互连网络(lin)总线,或如本领域已知的在其它应用中合适的有线或无线通信接口)与外部部件通信。处理电路系统104可以将从mems加速度计102和其它传感器108接收到的信号转换成适当的测量单位(例如,基于由通过通信总线110通信的其它计算单元提供的设置),并执行更复杂的处理以确定诸如朝向或欧拉角之类的测量结果,并且在一些实施例中,从传感器数据确定是否正在发生特定活动(例如,步行、跑步、制动、打滑、滚动等)。在一些实施例中,一些或所有转换或计算可以发生在mems加速度计102或其它mems传感器108的硬件控制逻辑或其它片上处理上。

28.在一些实施例中,某些类型的信息可以在可以被称为传感器融合的过程中基于来自多个mems惯性传感器102和其它传感器108的数据来确定。通过组合来自各种传感器的信息,可以准确确定在诸如图像稳定、导航系统、汽车控制和安全、航位推算、远程控制和游戏设备、活动传感器、3维相机、工业自动化和众多其它应用的各种应用中有用的信息。

29.示例性mems加速度计102可以包括一个或多个可移动检测质块,其以允许mems传感器测量沿着轴的期望力(例如,线性加速度)的方式配置。在一些实施例中,mems加速度计可以是附加地容纳至少一个陀螺仪的mems管芯的一部分,两者都暴露于受控应力条件。基于测量的陀螺仪正交信号补偿值,为每个应力条件生成估计的加速度误差,并由处理电路

系统进行补偿。为了进一步的应力水平补偿,mems芯片可以暴露于受控的温度条件。

30.图2示出了根据本公开的一些实施例的具有片上陀螺仪和加速度计传感器的示例性mems系统。图2的mems系统和随后的各图描绘了实施在普通mems芯片上的mems系统的非限制性示例。图2的示例性mems系统包括三轴陀螺仪和三轴加速度计。应该理解的是,根据本公开的各种实施例的mems系统可以包括一个或多个指示对应不同数量的轴的陀螺仪、一个或多个指示对应不同数量的轴的加速度计、或它们的组合。

31.在图2中,根据本公开的实施例,mems芯片200被示为包括x轴加速度计202、y轴加速度计204、z轴加速度计206和三轴陀螺仪208。传感器可以是能够感测多个轴的单个传感器设备,或者它们可以是能够感测单个轴的单个传感器。在图2的实施例中,陀螺仪208是具有感测三个轴的能力的单个传感器。在一些实施例中,多个不同的陀螺仪(例如,三个陀螺仪)可以各自同时感测单个轴。应该理解的是,陀螺仪208可以是能够感测单个轴或能够感测两个轴的单个传感器,可替代地,陀螺仪208可以是能够感测两个轴的单个传感器。类似地,加速度计202-206虽然在图2中被显示为不同的部件,但可以容纳在单个传感器封装中。

32.mems芯片200被示为经受至少两个不同的应力210和212,每个是不同的类型和应力水平。例如,应力210可以是沿着图1中表示应力210的箭头的方向施加的横向应力,而应力212可以是沿着图1中表示应力212的箭头所示的方向施加的扭转应力。这些或其它施加的应力的任一个可能是施加到mems芯片的各种力的结果,诸如在半导体制造过程期间的部件焊接、与其它部件的组装或现场的集成设备上的应力。形成在共同的mems管芯上的mems芯片200的部件(例如,加速度计202-206和陀螺仪208)基于它们的设计和相对于应力210和212的位置经历特定的应力。

33.通过共享其上形成加速度计202-206和陀螺仪208的公共半导体管芯,可以识别mems芯片200的加速度计202-206和陀螺仪208所经历的应力效应之间的关系。即使加速度计202-206和陀螺仪208形成在不止一个芯片上,但由于它们共享的封装,加速度计202-206所经历的应力效应也可能与陀螺仪208所经历的应力效应相似。因此,本公开的各种实施例的描述还可以应用于分开的管芯内的位于共享封装基板上的多个传感器(例如,加速度计和陀螺仪的组合)。例如,假设应力210对加速度计202具有弯曲效应,那么加速度计204-206和陀螺仪208会经历相关的效应。mems芯片200的陀螺仪和加速度计传感器经历的公共应力源可以在这些部件之间相关,因为它们在共同的芯片上。因此,应力水平测试、测试结果和基于测试结果的补偿可以以mems零件为基础。

34.陀螺仪208响应于mems芯片200围绕三个轴x、y和z旋转而产生与这些轴中的每一个对应的角速度信号,并且加速度计202-206每个都响应于mems芯片200在相应方向上的线性加速度而产生与三个轴x、y和z中的相应一个对应的线性加速度信号。此外,每个陀螺仪感测轴208也感测正交信号。因为加速度计202-206对于可以与陀螺仪208的一个或多个轴的应力响应相关的外部应力源具有应力响应,因此陀螺仪产生的正交信号上的应力响应可以与加速度计202-206中的一个或多个上的对应力210、212的效应相关。因此,mems芯片200的处理电路系统(或者在一些实施例中,外部处理电路系统)可以基于来自陀螺仪208的一个或多个正交信号确定由于施加的应力210/212的水平而在加速度计202-206中的每一个上引起的误差。在常规操作期间,mems芯片200可以基于对应的陀螺仪生成的正交信号修改来自加速度计202-206的每个输出的测量的线性加速度信号。在一些实施例中,mems芯片

200响应于来自应力210、212的应力水平超过预定的应力阈值水平而发送误差信号,并且可以由于检测到的应力水平不可容忍而不执行误差补偿。例如,mems零件可能不能容忍预计严重到足以影响关键mems部件(诸如感测电极)的性能的弯曲影响,并且因此可能导致误差补偿无效。在一些情况下,虽然检测到超过阈值的应力水平,但mems芯片仍可以试图补偿应力引起的误差。例如,基于mems芯片的应用,与mems芯片的可能的其它应用相比,mems芯片可能处于更好的位置来容忍严重的或更大的形状弯曲影响。在一些实施例中,不执行误差补偿,并且使用应力信息来生成警报信号。例如,应力信息可以用于响应于检测到的感测陀螺仪部件故障而生成警报信号,以避免加速度计信号损坏的风险。这在一些情况下被称为“故障隔离”,是通常用于安全关键型应用(诸如汽车应用)的做法。

35.在一些实施例中,在制造期间,mems芯片200在mems芯片典型应力环境中并在mems芯片零件的基础上经受为mems芯片定制的某些受控应力水平测试。在每个测试条件期间,对于每个mems芯片和每个加速度计轴,测量来自陀螺仪208的每个轴的基于轴的正交信号和来自加速度计202-206中的每一个的线性加速度误差(或如本文同义使用的“线性加速度输出误差”),并且基于测量的正交信号和测量的线性加速度信号误差导出数学关系(例如,使用多元线性回归、非线性回归或封闭式表达式确定)。测量的正交信号用作输入,并且测量的线性加速度信号误差用作输出。在操作期间,用估计的线性加速度信号误差修改现场测量的线性加速度信号,以补偿特定mems芯片特有的应力水平效应。这具有从现场测量的线性加速度值中去除估计的线性加速度误差以消除应力对mems芯片的影响并提高例如加速度计202-206的加速度测量准确度的效果。

36.在一些情况下,为了提高测试效率,并非针对每个mems零件导出所有补偿值,并且并非所有补偿值在所有mems零件上都被同等对待。例如,在对于mems零件批次的特定数量的mems零件观察到补偿值变化最小的情况下,可以将针对整个批次的剩余mems零件的对应补偿值设置为观察到的小变化补偿值,因此绕过对每个零件确定补偿值。但是,可以对于同一批次的每个mems零件导出快速变化的补偿值。

37.在一些实施例中,应力水平测试可以在已知mems芯片静止(例如,基于加速度和/或角速度值随时间的有限变化)时在现场执行以估计线性加速度误差。在存在移动的情况下,不能容易地将加速度计误差与实际加速度计输出区分开来,因为mems芯片的移动可能会对估计的加速度误差所依赖的多元线性回归计算产生不利影响。在一些实施例中,可以采用非线性回归技术来估计mems芯片的线性加速度误差。

38.在一些实施例中,除了应力水平之外,可以将受控范围的温度作为热机械应力的次级源应用于mems芯片200,以用于更稳健的应力水平测试和改进的估计加速度误差结果。例如,估计的线性加速度误差可能源于机械引起的应力水平条件以及温度引起的应力水平条件,两者都在制造期间或现场应用到mems芯片。应力水平和温度条件测试可以在很大程度上如以上相对于基于机械的应力影响所述的来进行,其中一些偏差如下所述。

39.位于mems芯片200内部或附近的温度传感器(未显示)可以监测mems芯片200的温度。mems芯片200可以响应于检测到与超过阈值温度水平的感测温度相关联的应力而报告错误。mems芯片200可以响应于检测到超过阈值应力水平的现场应力水平而产生错误,在这两种情况下例如都是为了防止对产品的可能的进一步损坏。

40.如先前所讨论的,补偿值可以从例如在受控的mems芯片应力水平测试条件期间、

在mems芯片处于静止时观察到的用于估计线性加速度计误差的正交和加速度计变化导出。在一些实施例中,除了在每个轴加速度计传感器的输出处测量线性加速度之外,在mems零件的基础上,针对每个应力测试条件收集一组观察到的正交信号数据。收集到的该组数据用作多元线性回归数据集的输入,并且测量的线性加速度误差值用作多元线性回归数据集的输出,以在零件和在加速度计轴的基础上导出补偿值(在本文中也统称为“系数”和单独称为“系数”)。导出的补偿系数随后用于生成线性加速度方程(例如,方程(1)),其然后用于在现场操作期间估计测量的加速度误差。图3示出了根据本公开的至少一些实施例的示例性多元线性回归过程。

41.在图3中,多元线性回归表300显示为包括由一组列302和一组行304布置的多元线性回归数据。如下文进一步详述的,在将受控外部应力条件应用于mems系统的实施例中,如本文所公开的,在生产设置中,某些系数值是基于表300中的数据凭经验确定的,以有效地表征生产测试步骤。随后使用系数值来修改现场线性加速度计信号,以补偿由热机械应力引起的加速度误差。

42.在如本文公开的实现受控外部应力条件的实施例中,通过表征生产测试步骤来确定系数,诸如kx、ky、kz和b。加速度方程(例如,下面的方程(1)、(2)或(3))的系数本质上是补偿值,该补偿值形成用于在现场操作期间修改线性加速度信号以补偿应力影响引起的加速度测量误差的基础。补偿值将正交信号的对应值(例如,gxq、gyq或gzq)与在应力条件测试期间施加到系统的外部应力相关联。为了确定补偿值,将受控外部应力(例如,cond#1

–

cond#12)施加到mems系统(例如,图2的mems芯片200),如下文参考图2和图3进一步讨论的。

43.表300是用于具有单轴加速度计和3轴陀螺仪的mems芯片的示例多元线性回归表。应该理解的是,可以修改多元线性回归表300以应用于mems芯片中的不同变体和不同数量的部件,如前所述。还应该理解的是,图3的多元线性回归表数据仅仅是例如应力测试条件的示例数据集,并且可以采用来自其它类型或数量的应力测试条件的其它数据。表300中所示的值是对应测量值的标准化表示。

44.在表300中,列302包括第一列,其表示在经历受控应力测试条件的mems芯片的加速度计输出处测量的线性加速度误差值(“ao_real”)。将表300的数据应用于图2的mems芯片200,ao_real可以是例如加速度计202-206中的任何一个的测量的输出加速度误差。列302还包括表示x轴陀螺仪正交输出(“gxq”)的第二列,然后是表示y轴陀螺仪正交输出(“gyq”)的第三列,然后是表示z轴陀螺仪正交输出(“gzq”)的第四列。继续参考图2的实施例,例如,gxq可以是陀螺仪208的x轴正交输出,gyq可以是陀螺仪208的y轴正交输出,并且gzq可以是陀螺仪208的z轴正交输出。在具有少于三轴陀螺仪测量能力(由于较少数量的板载陀螺仪传感器)和/或期望基于较少正交轴执行补偿的实施例中,对应于非测量的陀螺仪正交输出的列可以从表300中缺失。例如,在不使用z轴陀螺仪正交输出进行加速度计应力补偿的mems系统中,列gzq可以从表300中缺失。表300的该组列302的最后一列表示估计的线性加速度误差(“ao_est”),其对应于根据由多元线性回归生成的方程的输出确定的误差。因此,每个测试条件的ao_est值表示基于特定正交值的对应的估计线性加速度误差。如从图3中可以看出,根据输出方程确定的值通常对应于响应于特定应力条件的实际测量的加速度。

45.表300的行304表示受控应力测试条件—在制造或现场测试期间施加到系统(例

如,mems芯片300)的外部应力。在图3的示例中,假定应力条件在被测试mems芯片的陀螺仪上具有弯曲形状响应。但是,应该理解的是,行304的应力水平条件可能是由于不同响应或与弯曲共享响应组合的不同响应。行304包括12个不同的行,每行表示不同的弯曲条件应力测试。例如,从表300的顶部开始的第一行表示第一个弯曲测试条件(“cond#1”),第二行表示第二个弯曲测试条件(“cond#2”),第三行表示第三个弯曲测试条件(“cond#3),依此类推。继续参考图2的mems芯片200,在cond#1弯曲测试条件应用于mems芯片200的情况下,ao_real测量为4.5,gxq测量为0.5,gyq测量为40.7,并且gzq测量为2.2。在将cond#10弯曲测试条件应用于mems芯片200的情况下,ao_real测量为-6.3,gxq测量为-6.3,gyq测量为14.3,并且gzq测量为0.9,以此类推。

46.在生产期间应用表300的弯曲测试条件的实施例中,在mems芯片可靠地维持在静止位置的受控条件下,在理想条件下,对于所有12个弯曲测试条件,ao_real预期为0,因为“ao_real”表示线性加速度误差。但实际上,对于每个弯曲条件,在表300中观察到对应的基于应力的加速度误差。例如,在cond#1下,ao_real为4.5,在cond#2下,ao_real,以此类推。

47.继续参考图2的mems芯片200,在完成表300中所示数据的收集(ao_est除外)之后,可以使用多元线性回归获得以下数学方程的系数:

48.ao=kx*gxq ky*gyq kz*gzq b

ꢀꢀꢀ

方程(1)

49.在方程(1)中,“ao”表示线性加速度误差;“gxq”表示x轴陀螺仪正交输出;“gyq”表示y轴陀螺仪正交输出;“gzq”表示z轴陀螺仪正交输出;“kx”表示x轴陀螺仪系数;“ky”表示y轴陀螺仪系数;“kz”表示z轴陀螺仪系数;并且“b”表示可以添加到方程(1)的补偿公式中的常数项。在一些实施例中,“b”可以从补偿公式中省略。

50.方程(1)中的系数kx、ky、kz和b是通过使用表300的用于每个应力测试条件的数据执行多元线性回归步骤获得的。具体而言,行304中的一行的ao、gxq、gyq和gzq值用作多元线性回归算法的输入。可以被实现用于导出方程(1)的系数kx、ky、kz和b的多元线性回归算法的非限制性示例包括普通和广义最小二乘、最大似然估计和最小绝对偏差。

51.一旦系数被导出,对于每个应力测试条件(表300的每一行),如图3中所示,就根据上面的方程(1)使用表300的测量的陀螺仪正交值(gxq、gyq和gzq)和多元线性回归导出的系数kx、ky、kz和b来计算ao_est的值(表300的列302中的最后一列)。结果补偿的准确性由每一行的ao_est的值与ao_real的值的匹配程度来表示。应该认识到的是,施加到诸如图2的mems芯片200的mems系统的应力测试条件的数量越多,导出的多元线性回归系数就越准确,因此,估计的加速度误差ao_est准确度就越大。

52.在采用2轴或3轴的加速度感测、测量的系统(例如,mems芯片200)中,可以针对每个附加加速度轴执行表300所示的计算,以由于特定应力条件和正交输出而计算与每个加速度轴的相应加速度误差对应的系数。例如,参考图2的实施例,表300将扩展为包括用于测量的线性加速度值的2个附加列,从这些列可以确定每个附加的加速度计轴的系数。

53.如前面所讨论的,在一些实施例中,可以将次级应力源、变化的温度条件结合到mems系统控制的应力测试条件中。在这方面,当在现场时,mems系统的加速度测量,可以在温度范围内被补偿,以例如除外部引起的弯曲应力之外还考虑温度引起的应力。在具有附加施加温度变化的测试环境中,特定温度下每个应力测试条件的加速度计输出变化(“ao”)可以根据以下关系表达:

54.ao=kx*gxq ky*gyq kz*gzq kt*t b

ꢀꢀꢀ

方程(2)

55.方程(2)的变量和系数与方程(1)的对应变量和系数分别相同,并在上面关于方程(1)进行了解释。方程(2)附加地包括由“kt”表示的温度系数(温度补偿值)和由“t”表示的温度。与方程(1)一样,对于每个mems零件,系数kx、ky、kz和b是通过执行多元线性回归确定(例如,如上文相对于表300所讨论的)而获得的,但是在方程(2)的情况下,这些系数是通过使用多元线性回归输入数据(例如,t、gxq、gyq和gzq)和在不同温度(方程(2)中的“t”)下收集到的多元线性回归输出数据(例如,ao_real)执行多元线性回归获得的。考虑到方程(2)中系数的数量增加,例如kt,相对于方程(1)必须的应力测试数据集数量,可能需要更大数量的应力测试数据集。在一些实施例中,确定补偿值kx、ky、kz以及kt和b需要每个mems系统零件的至少五个测量点。关于图5,呈现并讨论了具有完整数据集测量的线性加速度误差补偿和竞争补偿方案的比较性能图的示例图形表示。虽然可以用方程(2)的方法来实现更大的线性加速度误差准确度或更应力拟合的误差近似技术,但更多数量的必要变量(方程(2)中的5个与方程(1)中的4个)增加了与例如执行多元线性回归操作相关联的相对复杂性水平。在一些实施例中,可以采用非线性回归技术,例如但不限于高斯-牛顿(gauss-newton)和列文伯格马夸特(levenberg marquardt)方法。

56.在一些实施例中,为了在维持温度作为附加应力源的同时减少必须的测量点数量,加速度输出可以从简化的表达式导出,如下所示:

57.ao=kz*gzq kt*t b

ꢀꢀꢀ

方程(3)

58.其中“gzq”表示z轴陀螺仪正交输出,并且“t”表示温度。在一些实施例中,用于表征补偿值kz、kt和b的已知温度范围的温度测量的数量可以少至三个不同的温度值,同时维持有效的线性加速度误差准确度。相对于图5,呈现并讨论了采用完整数据集测量的线性加速度误差、采用缩减数据集测量的线性加速度误差和竞争补偿方案的比较性能图的示例图形表示。

59.参考单轴(例如,x轴)陀螺仪测量结果,使用测量的正交输出和线性加速度输出误差,可以使用以下方程通过单轴的多元线性回归过程导出对应的补偿值以用于单轴估计的线性加速度输出误差:

60.ao=kx*gxq

ꢀꢀꢀ

方程(4)

61.利用上述方法中的任何一种,在现场操作期间,通过从测量的线性加速度信号中去除对应的估计加速度计误差分量来修改现场测量的线性加速度信号。在一些实施例中,一旦确定了补偿公式(以上方程(1)到(4))的系数,就可以将陀螺仪正交输出gxq、gyq和gzq值的测量组合代入到补偿公式中以获得估计的加速度计误差。

62.图4描绘了根据本公开的至少实施例的在不同应力条件下的未补偿的mems线性加速度误差的图形表示。在图4中,显示了示例的未应用补偿的现场测量的线性加速度计信号的图形表示。在图4中,图形表示400显示为包括曲线402,该曲线表示mems芯片的示例性线性加速度输出,其具有应力引起的影响,但没有修改线性加速度输出信号来补偿引起应力的加速度误差,诸如本文公开的各种实施例的补偿技术。在图4中,x轴表示以摄氏度为单位的温度,并且y轴表示以毫吉(milligee,mgee)为单位的z轴线性加速度输出误差。例如,y轴可以表示相对于x轴变化的温度的加速度计输出误差。为了说明的简单起见,曲线452被示为表示单轴加速度计输出,即来自z轴加速度计的加速度计输出值。z轴线性加速度计输出

误差值显示为跨越大约-20mgee到 70mgee的线性加速度输出值范围,以及大约-50c- 130c的温度范围。如曲线402所示,线性加速度值几乎没有任何约束来补偿应力水平误差。

63.图5描绘了根据本公开的至少一些实施例的具有恒定加速度输入的在不同应力条件下的补偿的mems线性加速度误差的示例性比较的图形表示。在图5中,显示了不同系统的各种线性加速度计误差图的比较示例的图形表示。在图5中,图形表示500被示出包括表示现有技术的补偿方法的线性加速度误差的曲线502、表示根据本文公开的各种实施例的使用完整数据集的应力水平测试技术的线性加速度误差的曲线504,以及表示根据本文公开的各种实施例的使用缩减数据集的应力水平测试技术的线性加速度误差的曲线506。在图5中,x轴表示以摄氏度为单位的温度,并且y轴表示以毫吉为单位的z轴线性加速度输出误差。例如,y轴可以表示相对于x轴变化温度的加速度计输出误差。为了说明的简单起见,曲线502-506被示为表示单轴加速度计输出,即来自z轴加速度计的加速度计输出误差值。z轴线性加速度计输出误差值被示为跨越大约-8mgee- 10mgee的线性加速度输出误差值范围和跨越大约-45c至 130c的温度范围。

64.在一些实施例中,曲线504的值是从使用方程(1)的用完整数据集确定ao_est的方法的技术而不是使用方程(3)的用缩减数据集(3个不同的温度点)来确定ao_est的方法的技术导出的。如图5中所示,图504和506之间的差异相当小,但它们都比曲线502表示的系统表现更好。例如,在温度0,在曲线502指示大约-7mgee的误差时,在相同温度下,曲线504指示接近零误差,并且曲线506指示误差或 2mgee。

65.图6图示了根据本公开的至少一些实施例的用于mems加速度计的示例性受控应力条件测试过程的步骤。虽然在本公开的特定结构和部件的上下文中描述了图6,但是应该理解的是,图6中描述的方法和步骤可以应用于各种mems加速度计设计、受控应力测试技术、处理电路系统和补偿技术。虽然在图6中描绘了特定的步骤顺序和流程,但是应该理解的是,在一些实施例中,一个或多个步骤可以被修改、移动、去除或添加,并且图6中描绘的流程可以被修改。为了简单起见,参考图1的处理电路系统和图2的mems芯片来描述图6的受控应力条件测试操作。应该理解的是,可以采用适用于执行图6的步骤的替代处理电路系统。

66.在受控应力条件测试操作600的步骤602,应力测试计数从值'0'开始。应该理解的是,应力测试计数可以从适合于维持对被测mems系统将要经历的、用于有效补偿线性加速度变化误差的期望外部条件的数量的计数的“0”以外的值开始。为了简单起见并且作为示例,图1的处理电路系统100可以开始应力测试计数以将施加到mems芯片200的外部应力条件的数量的计数维持在值“0”。

67.针对施加到mems芯片(例如,图2的mems芯片200)以基于一个或多个陀螺仪轴测试一个或多个加速度计轴响应的n个受控测试条件,将操作600的步骤604至610重复“n”次(“n”是整数值)。可以测试加速度和陀螺仪的任意组合(例如,一轴加速度计和二轴陀螺仪、三轴加速度计和三轴陀螺仪)。在操作600的计算和步骤中,每个加速度计轴与一个或多个陀螺仪轴相关联。每个施加的应力可以是物理应力(例如,弯曲)、基于温度的应力或其组合。

68.在步骤604处,对于加速度计轴(例如,x轴、y轴或z轴)将受控应力条件施加到被测mems芯片。例如,参考表300,处理电路系统100可以在步骤604处将与cond#1对应的受控外部应力水平施加到mems芯片200。

69.在操作600的步骤606处测量在步骤604处施加的条件的结果。在步骤606处测量的每个加速度轴的测量结果与施加的应力和/或温度以及测量的陀螺仪输出相关联。更具体而言,在步骤606处,处理电路系统100测量一个或多个陀螺仪208轴的输出处的正交信号和加速度计202-206之一的输出处的加速度计输出误差。例如,响应于将测试条件cond#1施加到mems芯片200,处理电路系统100可以针对一轴陀螺仪测量mems芯片200的x轴陀螺仪传感器的正交输出,并且针对一轴加速度计测量mems芯片200的x轴、y轴或z轴加速度计传感器的加速度计输出误差。应该理解的是,在附加陀螺仪和/或加速度计轴的情况下,处理电路系统100相应地测量附加的对应正交输出和/或对应加速度计轴。例如,响应于每个受控应力测试,陀螺仪208(图2)可以测量正交信号并且加速度计加速度计202-206可以测量所有三个轴的相应加速度计输出误差,在这种情况下,在步骤606处,处理电路系统100测量x、y和z陀螺仪的正交输出,诸如上面参考方程(1)描述的。在一些实施例中,用于施加测试条件cond#1或其它测试条件的测试装备位于mems芯片的外部。在一些实施例中,用于施加测试条件cond#1或其它测试条件的测试装备位于mems芯片内部(例如,自热部件)。

70.如上所述,处理电路系统100还可以测量x轴加速度计202、y轴加速度计204和/或z轴加速度计206的输出处的线性加速度误差。类似地,在附加轴的方向上的加速度与补偿相关的情况下,例如,在加速度计输出加速度计204(y轴)和206(z轴)的误差的情况下,处理电路系统100测量每个相应加速度计的输出处的线性加速度误差。在一些实施例中,附加地,可以如本文所述测量温度。

71.对于每个加速度计轴,如上文所讨论的,可以基于用于补偿的陀螺仪轴的数量和其它输入(例如,温度)来使用适当的公式。

72.在步骤608处,处理电路系统100对照着值n-1来测试应力测试计数,并且如果测试的总数已经完成(例如,测试的总数等于n-1),那么操作600进行到步骤612,否则,操作600进行到步骤610。在步骤610处,处理电路系统100将应力测试计数增加一以考虑第一受控应力测试条件应用的完成,并且操作600返回到步骤604并且从步骤604继续以在下一个受控应力测试条件下测试mems零件。在一些实施例中,在操作600的步骤602处,测试计数是期望应力水平测试的最大数量,在步骤608处,应力测试计数针对值0进行测试,并且在步骤610处,应力测试计数递减。如前所述,步骤604-610被重复n次,每个n次,针对不同的应力测试条件并且测量结果被保存在类似于表300的表中。

73.在步骤612处,处理电路系统100使用来自n次重复的步骤604、606、608的所有n个测量正交值作为输入并且使用来自n次重复的步骤604、606、608的用于所有测量轴的测量加速度输出误差作为输出来确定补偿值(或方程(4)中的系数kx),以确定对应的系数。例如,参考方程(4),测量的正交信号gxq(针对x轴)和测量的加速度计信号ao_real(针对x轴)被输入到多元线性回归数据集,以确定上述方程(4)中的kx系数。

74.图7图示了根据本公开的至少一些实施例的用于mems加速度计的示例性线性加速度误差补偿过程的步骤。虽然在本公开的特定结构和部件的上下文中描述了图7,但是应该理解的是,图7中描述的方法和步骤可以应用于各种mems加速度计设计、线性加速度误差补偿技术和处理电路系统。虽然在图7中描绘了特定的步骤顺序和流程,但是应该理解的是,在一些实施例中,这些步骤中的一个或多个步骤可以被修改、移动、去除或添加,并且图7中描绘的流程可以被修改。

75.为了简单起见,参考图1的处理电路系统和图2的mems芯片来描述图7的误差补偿操作。应该理解的是,可以采用适用于执行图7的步骤的替代处理电路系统。在线性加速度误差补偿操作700的步骤702处,接收测量的线性加速度信号。例如,处理电路系统100可以接收加速度计206的输出。

76.在步骤704处,接收将被用于基于确定的补偿值补偿线性加速度的第一正交轴信号。处理电路系统100可以接收与第一陀螺仪轴对应的正交信号。例如,在用x轴陀螺仪传感器补偿误差的情况下,处理电路系统100可以从x轴陀螺仪的输出接收正交信号。

77.在步骤706处,系统确定来自可能的其它板载陀螺仪的附加正交信号(例如y轴陀螺仪和/或z轴陀螺仪测量结果)是否将用于补偿,类似于上面的x轴陀螺仪示例。如果没有另外的陀螺仪输出将用于补偿,那么操作700进行到步骤708,否则,操作700进行到步骤704,并且该过程从步骤704到步骤706重复,直到接收到用于补偿的所有相关陀螺仪信号。例如,处理电路系统100可以从剩余的两个板载陀螺仪接收多达两个以上的正交信号。

78.在步骤708处,如果要使用温度进行补偿,那么过程700进行到步骤716。在步骤716处,接收来自板载温度传感器的具有温度值的温度信号。如果在步骤708处确定温度不用于补偿,那么操作700进行到步骤710。

79.在步骤710处,处理电路系统100通过基于线性加速度轴的适当系数和来自图7的操作700的处理的对应的测量的正交和其它(例如,温度)值找到应力测试条件的估计线性加速度计误差值,来基于测量的(一个或多个)正交信号和可能的温度信号确定被测mems芯片上的应力。

80.在步骤712处,针对阈值应力测试在步骤710处确定的应力。响应于在步骤710处确定应力超过阈值应力,操作700进行到步骤718并且发送错误信号。例如,响应于在步骤712处确定应力水平处于不可容忍的高水平,可以在步骤718处产生误差信号。例如,处理电路系统100可以将在步骤710处确定的应力水平与预先确定的阈值应力水平进行比较,并且如果处理电路系统100发现超过阈值应力水平,那么处理电路系统100可以将错误信号发送到mems系统的其余部件,诸如但不限于容纳被测mems芯片的电路板的其它部件。响应于在步骤712处确定没有超过应力阈值,操作700进行到步骤714。在步骤714处,基于分别来自步骤704和716的正交和温度(如果有的话)信号修改步骤702的由加速度计感测电极测量的线性加速度信号。例如,处理电路系统100可以从在步骤702处测量的线性加速度信号中去除在步骤710处确定的估计线性加速度误差。在一些实施例中,最终去除的估计线性加速度误差是通过使用上述方程(1)-(4)之一来计算的。在一些实施例中,如前所述,不需要修改线性加速度信号并且如果需要则生成误差信号。

81.前述描述包括根据本公开的示例性实施例。提供这些示例仅用于说明目的,而不是用于限制目的。应该理解的是,本公开可以以不同于本文明确描述和描绘的形式来实现,并且本领域的普通技术人员可以根据所附权利要求实现各种修改、优化和变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。