1.本发明涉及食品机械表面清洗领域,特别涉及一种饮料工厂管道的灭菌系统及方法。

背景技术:

2.饮料工厂的管道灭菌在安全生产中起着重要作用,管道中滋生的微生物如鼠伤寒沙门氏菌、金黄色葡萄球菌、单增李斯特菌等食源性致病菌严重威胁了食品安全。工厂为了防止饮料染菌,常用臭氧和氯水对管道进行灭菌。

3.臭氧主要通过破坏细胞膜,进一步破坏菌体内部的蛋白质和dna达到杀菌的目的;氯水主要通过次氯酸穿透细胞壁渗入到细菌体内与构成蛋白质的氨基酸生成氯化氨基酸,使有机的蛋白质发生变性,从而失去原蛋白特性,起到灭菌的作用。然而,臭氧的灭菌能力受环境ph值、温度、湿度和有机物影响较大,且臭氧半衰期为20min,容易分解,易出现管道灭菌不彻底的隐患,此外,过量臭氧对人体有害,工厂采用臭氧灭菌后工人需1h后才能进入工厂;氯水灭菌容易产生灭菌会产生氯化物残留,对人体有害且污染环境。

4.等离子体活性水是由等离子体产生的功能性水,含有多种活性物质,包括活性氧(ros)、活性氮(rns)和一些带电粒子,通过破坏细胞膜结构,氧化胞内生物大分子,引起细胞氧化应激,造成细菌、孢子和其他病原体的灭活,作为一种新型食品加工用水,等离子体活性水已被广泛用于果蔬灭菌中,如专利201910128822.0公开了一种电磁感应耦合射频放电等离子体装置及对果蔬进行清洗保鲜的方法。但等离子体活化水中的活性物质在一段时间内发生猝灭,活性物质与食物中的有机物发生结合导致作用效率下降。

技术实现要素:

5.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种饮料工厂管道的灭菌系统,操作简单,灭菌效果好,避免饮料在生产过程中的染菌问题,同时不影响饮料的口感、营养价值及安全性。

6.本发明的另一目的在于提供一种饮料工厂管道的灭菌方法。

7.本发明的目的通过以下技术方案实现:

8.一种饮料工厂管道的灭菌系统,包括等离子体发生装置、活性水制备罐和配制罐;

9.所述等离子体发生装置的电极位于活性水制备罐内;

10.所述活性水制备罐、配制罐、饮料工厂管道依次通过管道连接;

11.所述等离子体发生装置、活性水制备罐用于制备等离子体活性水;

12.所述配制罐用于混合等离子活性水和有机酸。

13.优选的,所述的饮料工厂管道的灭菌系统,还包括废水储存罐,所述废水储存罐与饮料工厂管道连接。

14.优选的,所述废水储存罐与饮料工厂管道通过离心泵连接。

15.优选的,所述活性水制备罐、配制罐之间通过离心泵连接;所述配制罐与饮料工厂

管道之间通过离心泵连接。

16.优选的,所述活性水制备罐包括制备罐罐体、用于支撑电极的等离子体电极支架和制备罐水位检测器;所述等离子体电极支架和制备罐水位检测器设于制备罐罐体内。

17.优选的,所述配制罐包括配制罐罐体、搅拌桨和配制罐水位检测器;所述搅拌桨和配制罐水位检测器设于配制罐罐体内部。

18.优选的,所述配制罐包括保温层,所述保温层设于罐体的内壁上。

19.一种基于所述的饮料工厂管道的灭菌方法,包括以下步骤:

20.所述活性水制备罐制备的等离子体活性水通过管道输送到配制罐中,在配制罐中与有机酸混合,得到灭菌水;所述灭菌水通过饮料工厂管道后排出。

21.优选的,所述有机酸为丙酸、水杨酸、山梨酸或没食子酸。

22.优选的,所述活性水与有机酸的体积质量比为1:0.02~1:05(v/w)。

23.本发明的原理为:

24.本发明采用等离子体活化水与有机酸的联合灭菌机制,一方面,由于有机酸增强了细胞膜的通透性,使等离子体活性水中的活性物质更好地渗透到细胞中,与细胞内成分如蛋白质、核酸发生反应,进一步破坏细胞,提高了等离子体活水的灭菌效果。另一方面,有机酸如丙酸、水杨酸、山梨酸、没食子酸等为弱酸,一般条件下为未解离态,能够顺利穿透细胞的脂质双分子层,造成膜上质子动力耗散,抑制能量代谢,引起胞内氧化应激和生物大分子失活,但其不是对所有的细菌均能实现灭活。由于有机酸的作用方式是酸性环境胁迫和非解离态的有机酸穿过细胞脂质双分子层在细胞内发生解离,造成细胞膜上的质子动力耗散,导致胞内大分子失活。存在部分耐酸细菌和细菌包膜较为致密的细菌,此时等离子体活性水对细胞膜的破坏作用,使得不能进入细胞内的有机酸进入细胞内,从而扩大有机酸的灭菌范围,因此等离子体活性水也能增加细胞膜的通透性,给有机酸的作用提供条件。

25.与现有技术相比,本发明具有以下优点和有益效果:

26.(1)本发明结合等离子体活性水与有机酸,操作简单,灭菌效果好,处理后微生物含量至检测限以下,且无余氯残留,不仅避免饮料在生产过程中的染菌问题,同时不影响饮料的口感、营养价值及安全性。

27.(2)本发明的饮料工厂管道的灭菌系统,采用的活性水制备罐,可实现等离子体活性水的即时制备与取用。

28.(3)本发明的饮料工厂管道的灭菌系统,采用的能够保温且具有搅拌装置的配制罐,可在维持等离子体活化水在低温水平,延缓灭菌水中活性物质淬灭的同时,高效制备灭菌水。

附图说明

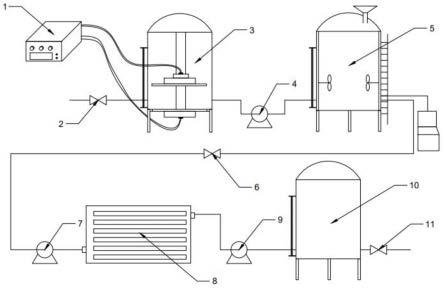

29.图1为本发明的实施例的饮料工厂管道的灭菌系统的示意图。

30.其中:1-等离子体发生装置;2、6、11-阀门;3-活性水制备罐;4、7、9-离心水泵;5-配制罐;8-饮料工厂管道;10-废水储存罐。

31.图2为本发明的实施例的饮料工厂管道的灭菌系统的活性水制备罐的示意图。

32.其中:301-制备罐罐体;302-高压发生管道;303-等离子体设备电极;304-等离子体放电介质板;305-制备罐水位监测器;306-等离子体电极支架。

33.图3为本发明的实施例的饮料工厂管道的灭菌系统的配制罐。

34.其中:501-配制罐罐体;502-制冷装置;503-加料口;504-人梯;505-搅拌桨;506-保温层;507-配制罐水位监测器。

具体实施方式

35.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

36.实施例1

37.如图1~3所示,本实施例的饮料工厂管道的灭菌系统,包括等离子体发生装置、活性水制备罐、配制罐、阀门、离心水泵、废水储存罐;所述等离子体发生装置的电极位于活性水制备罐内;所述活性水制备罐、配制罐、饮料工厂管道、废水储存罐依次通过管道和离心水泵连接;所述等离子体发生装置、活性水制备罐用于制备等离子体活性水;所述配制罐用于混合等离子活性水和有机酸。

38.如图2所示,本实施例的饮料工厂管道的灭菌系统的活性水制备罐包括制备罐罐体,用于支撑电极的等离子体电极支架和制备罐水位监测器;罐体底部为一平面,材质构成与等离子体放电介质板相同;等离子体设备电极通过高压管道与等离子体发生装置相连;等离子体支架用于等离子体设备上电极支撑,根据需要可调节电极间距离;罐体两侧连接入水管道与排水管道,均设有阀门控制水流排入及排出;罐体侧面设有制备罐水位监测器,用于罐内水位监测,避免水位高于上电极。

39.如图3所示,本实施例的饮料工厂管道的灭菌系统的配制罐包括配制罐罐体,罐体连接制冷装置,罐体上方设有加料口,用于有机酸组分加入;罐体右侧设有人梯,用于人工添加有机酸组分;罐体内部两侧设有搅拌桨,用于有机酸组分与等离子体活性水的充分混合;罐体左侧设有配制罐水位监测器,用于罐内水位检测;罐体内设有保温层,所述保温层设于罐体的内壁上,用于维持等离子体活化水在低温水平,延缓灭菌水中活性物质淬灭。

40.本实施例中,等离子体发生装置为dbd等离子体设备,可替换电极更改为射频等离子体放电,微波等离子体放电等;等离子体发生参数为电压120kv-180kv,时间10~30min;所述等离子体发生气源为空气。

41.本实施例中,有机酸包括但不限于丙酸、水杨酸、山梨酸、没食子酸等,按活性水:有机酸=1:0.02~1:05(v/w)添加,具体加入有机酸的类型及用量可根据工厂需要选择。

42.本实施例中,废水储存罐用于灭菌后废水储存,由工厂统一处理。

43.本实施例的饮料工厂管道的灭菌系统的操作过程如下:

44.(1)开启活性水制备罐的排入管道的阀门,通过制备罐水位监测器观察水位变化。

45.(2)开启等离子体发生装置,制备等离子体活性水。

46.(3)打开制备罐的排出管道的阀门,通过离心水泵将等离子体活性水泵入配制罐中。

47.(4)打开配制罐的制冷装置,搅拌桨,通过配制罐水位监测器观察配制罐中水位,通过加料口向配制罐中加入有机酸。

48.(5)混合后灭菌水通过离心水泵泵入待灭菌的饮料工厂管道进行灭菌。

49.(6)灭菌完成后打开配制罐排出管道水阀,废水通过离心水泵泵入废水缓存管,待工厂统一处理。

50.实施例2

51.本实施例的饮料工厂管道的灭菌方法,基于实施例1的饮料工厂管道的灭菌系统,具体操作步骤如下:

52.(1)开启活性水制备罐排入管道阀门,通过水位监测器观察水位变化。

53.(2)开启等离子设备(电压160kv,频率50hz,功率500w,工作气源为空气),处理时间20min,制备等离子体活性水。

54.(3)打开制备罐排出管道阀门,通过离心水泵将水泵入配制罐中。

55.(4)打开配制罐制冷装置,搅拌桨,通过水位监测器观察配制罐中水位,按活性水:有机酸=1:0.05(v/w)通过加料口向配制罐中加入10mm没食子酸。

56.(5)混合后灭菌水通过离心水泵泵入待灭菌管道灭菌20min。

57.(6)灭菌完成后打开配制罐排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

58.本实施例的饮料工厂管道的灭菌方法的灭菌效果及环境污染物测定数据见表1。

59.实施例3

60.本实施例的饮料工厂管道的灭菌方法,基于实施例1的饮料工厂管道的灭菌系统,具体操作步骤如下:

61.(1)开启活性水制备罐排入管道阀门,通过水位监测器观察水位变化。

62.(2)开启等离子设备(电压140kv,频率50hz,功率500w,工作气源为空气),处理时间30min,制备等离子体活性水。

63.(3)打开制备罐排出管道阀门,通过离心水泵将水泵入配制罐中。

64.(4)打开配制罐制冷装置,搅拌桨,通过水位监测器观察配制罐中水位,按活性水:有机酸=1:0.05(v/w)通过加料口向配制罐中加入2mm丙酸。

65.(5)混合后灭菌水通过离心水泵泵入待灭菌管道灭菌20min。

66.(6)灭菌完成后打开配制罐排出管道水阀,废水通过离心水泵泵入废水缓存管,待工厂统一处理。

67.本实施例的饮料工厂管道的灭菌方法的灭菌效果及环境污染物测定数据见表1。

68.实施例4

69.本实施例的饮料工厂管道的灭菌方法,基于实施例1的饮料工厂管道的灭菌系统,具体操作步骤如下:

70.(1)开启活性水制备罐排入管道阀门,通过水位监测器观察水位变化。

71.(2)开启等离子设备(电压140kv,频率50hz,功率500w,工作气源为空气),处理时间30min,制备等离子体活性水。

72.(3)打开制备罐排出管道阀门,通过离心水泵将水泵入混合罐中。

73.(4)打开配制罐制冷装置,搅拌桨,通过水位监测器观察混合罐中水位,按活性水:有机酸=1:0.05v/w通过加料口向配制罐中加入5mm水杨酸。

74.(5)混合后灭菌水通过离心水泵泵入待灭菌管道灭菌20min。

75.(6)灭菌完成后打开混合罐排出管道水阀,废水通过离心水泵泵入废水缓存管,待工厂统一处理。

76.本实施例的饮料工厂管道的灭菌方法的灭菌效果及环境污染物测定数据见表1。

77.对比例1

78.一种无菌水用于葡萄汁工厂管道灭菌的方法,灭菌系统包括无菌水储罐、废水储存罐、排水管道、阀门、离心水泵。

79.操作步骤如下:

80.(1)打开无菌水储罐排出管道阀门,通过离心水泵将无菌水灌入待灭菌管道,灭菌20min。

81.(2)灭菌完成后打开待灭菌管道排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

82.本对比例的灭菌效果及环境污染物测定数据见表1。

83.对比例2

84.一种氯水用于葡萄汁工厂管道灭菌的方法,系统包括氯水制备罐、氯水储罐、废水储存罐、排水管道、阀门、离心水泵。

85.操作步骤如下:

86.(1)向水中加入一定量二氧化氯片剂,制备游离氯含量为100ppm的氯水。

87.(2)打开氯水制备罐排出管道阀门,打开离心泵,开启氯水储罐排入管道阀门,向氯水储罐中泵入制备好的氯水。

88.(3)关闭氯水储罐排入管道阀门,打开氯水储罐排出管道阀门,通过离心水泵将氯水灌入待灭菌管道,灭菌20min。

89.(4)灭菌完成后打开待灭菌管道排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

90.本对比例的灭菌效果及环境污染物测定数据见表1。

91.对比例3

92.一种臭氧用于葡萄汁工厂管道灭菌的方法,其系统包括臭氧发生器、臭氧输送管道、臭氧水储罐、废水储存罐、排水管道、阀门、离心水泵。

93.具体步骤包含:

94.(1)打开臭氧水储罐排入管道阀门,向储罐中加入一定量水。

95.(2)开启臭氧发生器,经臭氧浓度检测器检测到臭氧浓度≥120mg/l后,通过臭氧输送管道向臭氧水储罐中输送臭氧。

96.(3)臭氧水工作最佳浓度为4~6ppm,打开臭氧水储罐排出管道阀门,通过离心水泵将臭氧水灌入待灭菌管道,灭菌20min。

97.(4)灭菌完成后打开待灭菌管道排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

98.(5)臭氧水处理后1h工人进入车间工作。

99.本对比例的灭菌效果及环境污染物测定数据见表1。

100.对比例4

101.一种有机酸用于葡萄汁工厂管道灭菌的方法,系统包括有机酸制备罐、有机酸储罐、废水储存罐、排水管道、阀门、离心水泵。

102.具体步骤包含:

103.(1)按水与丙酸的体积质量比为1:0.04(v/w)向水中加入丙酸制剂,制备含量为

40g/l丙酸溶液。

104.(2)打开有机酸制备罐排出管道阀门,打开离心泵,开启有机酸储罐排入管道阀门,向有机酸储罐中泵入制备好的有机酸溶液。

105.(3)关闭有机酸储罐排入管道阀门,打开有机酸储罐排除管道阀门,通过离心水泵将有机酸溶液灌入待灭菌管道,灭菌20min。

106.(4)灭菌完成后打开待灭菌管道排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

107.本对比例的灭菌效果及环境污染物测定数据见表1。

108.对比例5

109.一种等离子体活性水用于葡萄汁工厂管道灭菌的方法,基于实施例1的饮料工厂管道的灭菌系统,具体操作步骤如下:

110.(1)开启活性水制备罐排入管道阀门,通过水位监测器观察水位变化。

111.(2)开启等离子设备(电压140kv,频率50hz,功率500w,工作气源为空气),处理时间30min,制备等离子体活性水。

112.(3)打开制备罐排出管道阀门,通过离心水泵将水泵入配制罐中。

113.(4)通过离心水泵将配制罐中等离子体活性水泵入待灭菌管道,灭菌20min。

114.(5)灭菌完成后打开配制罐排出管道水阀,废水通过离心水泵泵入废水缓存罐,待工厂统一处理。

115.本对比例的灭菌效果及环境污染物测定数据见表1。

116.效果测定:

117.1.微生物含量测定

118.采用《gb 4789.2-2016食品安全国家标准食品微生物学检验菌落总数测定》方法对上述实施例1、2、3及对比例1、2、3的微生物含量进行测定,测定结果见表1。

119.2.游离氯含量测定

120.采用余氯检测仪对处理后管道游离氯含量进行测定,结果见表1。

121.3.臭氧浓度测定

122.采用臭氧浓度监测器监测臭氧浓度,臭氧浓度≤0.012ppm以下对人体无害,臭氧浓度≤0.1ppm允许接触时间为10小时,因此采用臭氧处理后,需停留1h进入车间。

123.表1不同处理方法对饮料工厂管道的灭菌效果

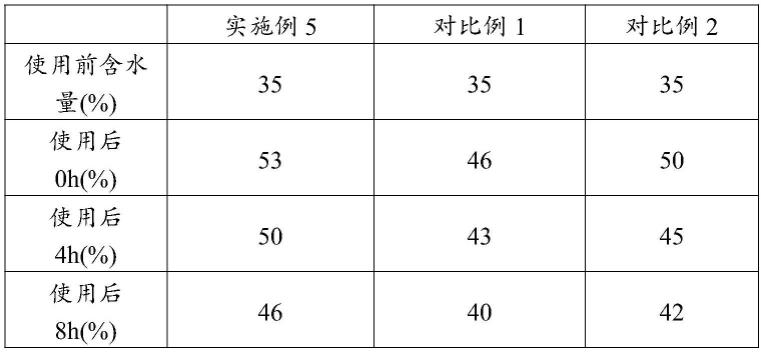

124.[0125][0126]

注:等离子体活化水结合有机酸组分ph<3,呈强酸性;有机酸溶液ph<3,呈强酸性;等离子体活性水ph<5,呈酸性;无菌自来水ph=7.363

±

0.016,呈中性;nd:未检出。

[0127]

可见,本发明的方法可以使得饮料工厂管道中的微生物含量降低至检测限以下,灭菌效果好,且无余氯等有害物质残留。

[0128]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。