1.本发明属于水泥领域,特别涉及一种大掺量低品位石灰石低碱砌筑水泥及其制备方法。

背景技术:

2.由于目前市场上生产的32.5砌筑水泥质量不一,混合材品种多而杂乱,影响该品种水泥使用,混合材比例高造成其中的碱含量偏高,对水泥产生碱集料反应,发生在整个混凝土中,这种反应造成的破坏既难以预防,又难于修救,影响混凝土耐久性,特别是在民用市场上体现明显。因此,降低水泥中碱含量,确保水泥性能质量,提高混凝土耐久性能作用尤为重要。

3.现在市场上的32.5砌筑水泥中作为混合材掺加的石灰石一般小于20.0%,但生产的砌筑水泥依然存在碱含量偏高的现象,高的甚至达到1.0以上,由于碱含量高造成后期强度低,严重影响混凝土质量。为此,本发明在保证质量的前提下,通过对水泥熟料配方的调整来降低碱含量,保证水泥后期强度,从而满足客户对混凝土性能的要求。本发明所述方案所使用的低品位石灰石掺量可以调整至35%-40.0%,并保证水泥后期强度及混凝土质量,优化混凝土使用性能;同时优化了生产成本,在水泥生产所使用的混合材品种中,低品位石灰石是石灰石矿山开采过程中的废弃物,本发明充分利用低品位石灰石,价格低廉,比其它混合材价格低20-45元/吨,从而因此可以有效降低生产成本,具有明显的经济效益。

技术实现要素:

4.本发明的目的在于解决现有技术问题,提供一种大掺量低品位石灰石的32.5低碱砌筑水泥及其制备方法,所述低碱水泥中低品位石灰石掺量达35-40%。其大掺量低品位石灰石的32.5低碱砌筑水泥采用低碱熟料与大掺量低品位石灰石两种配合的方法,有效降低水泥成本,同时低碱含量满足水泥后期强度,优化混凝土使用性能,满足客户需求。

5.本发明解决其技术问题所采用的技术方案是:

6.一种大掺量低品位石灰石32.5低碱砌筑水泥,所述水泥采用低碱熟料与大掺量低品位石灰石进行配料,具体水泥配料的各组分以质量分数计包括以下组分:

7.低碱熟料:51.0-61.0%,

8.低品位石灰石:35.0-40.0%,

9.粉煤灰:1.0-5.0%,

10.二水石膏:3.0-4.0%。

11.通过上述配料及配比,控制熟料的碱含量,能够利于大掺量掺配低品位石灰石,使得大掺量掺配石灰石后提升后期强度及其他性能,满足更多的用户需求。

12.优选的,所述低碱熟料的碱含量要求符合:≤0.6%。

13.更优选的,所述低碱熟料的28天抗压强度不低于60mpa,能够在大掺量石灰石的情况下进一步提高最终水泥的抗压强度。

14.优选的,所述的水泥配料中的低碱的熟料以质量分数计包括以下成分:

15.sio2:22.0-24.5%,

16.al2o3:3.8-5.0%,

17.fe2o3:3.5-5.0%,

18.cao:64.5-67.0%,

19.mgo:1.0-2.0%,

20.r2o:0.4-0.5%。r2o为碱金属氧化物。

21.优选的,所述低碱熟料的熟料率值及对应的矿物组成包括如下:

22.kh:0.910-0.930%,

23.sm:2.6-2.9%,

24.im:1.0-1.5%,

25.c3s:55.0-65.0%,

26.c2s:15.0-30.0%,

27.c3a:4.5-7.0%,

28.c4af:10.0-15.0%。

29.优选的,所述低碱熟料的生料原料以质量分数计包括以下组分:

30.石灰石:85.0-92.0%,

31.粘土:6.0-11.0%,

32.有色金属灰渣:2.0-5.0%。

33.更优选的,所述低碱的熟料的生料原料以质量分数计包括以下组分:

34.石灰石:87.0-90.0%,

35.粘土:7.0-10.0%,

36.有色金属灰渣:2.5-4.5%。

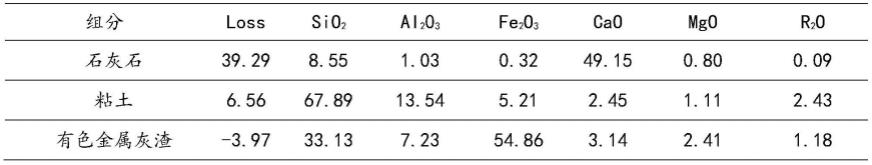

37.优选的,所述生料原料的石灰石以质量分数计包括以下成分:

38.loss:36.0-42.0%,

39.sio2:7.0-10.0%,

40.al2o3:0.8-1.8%,

41.fe2o3:0.1-1.0%,

42.cao:47.0-50.0%,

43.mgo:0.5-1.5%,

44.r2o:0.04-0.10%。

45.优选的,所述粘土为硅质校正材料,所述粘土以质量分数计包括以下成分:

46.loss:6.0-10.0%,

47.sio2:60.0-75.0%,

48.al2o3:10.0-18.0%,

49.fe2o3:2.0-7.0%,

50.cao:2.5-7.0%,

51.mgo:0.5-4.0%,

52.r2o:1.5-2.5%。

53.优选的,所述有色金属灰渣为铁质校正材料,有色金属以质量分数计包括以下成分:

54.loss:-4.5-0.5%,

55.sio2:27.0-40.0%,

56.al2o3:3.5-8.0%,

57.fe2o3:53.0-59.0%,

58.cao:2.5-6.0%,

59.mgo:0.5-4.0%,

60.r2o:0.8-1.5%。

61.优选的,所述低碱熟料的生料原料混合后得到的混合生料以质量分数计包括以下成分:

62.loss:31.0-37.0%,

63.sio2:12.0-16.0%,

64.al2o3:2.0-3.5%,

65.fe2o3:1.8-3.2%,

66.cao:42.0-46.0%,

67.mgo:0.6-1.5%,

68.r2o:0.1-0.3%。

69.优选的,所述的生产水泥时水泥配料中使用的大掺量的低品位石灰石以质量分数计包括以下成分:

70.loss:15.0-30.0%,

71.sio2:35.0-48.0%,

72.al2o3:2.0-7.0%,

73.fe2o3:2.0-6.0%,

74.cao:15.0-30.0%,

75.mgo:0.5-2.5%,

76.r2o:0.04-0.10%。

77.更优选的水泥胶砂28天强度比试验≥65%,

78.外观要求无其它黏土等杂质。

79.优选的,所述的使用水泥粉磨生产时的水泥配料中的粉煤灰以质量分数计包括以下指标:

80.水分:0.1-1.0%,

81.loss:0.2-2.5%,

82.sio2:40.0-55.0%,

83.al2o3:25.0-40.0%,

84.fe2o3:3.0-7.5%,

85.cao:2.0-6.0%,

86.mgo:0.3-2.0%,

87.r2o:0.5-2.0%。

88.更优选的水泥胶砂28天强度比试验≥70%,

89.其它指标符合gbt1596-2017标准要求。

90.优选的,所述的使用水泥粉磨生产时水泥配料中的二水石膏指标以质量分数计包括以下指标:

91.so3:35.0-41.0%,

92.结晶水:14.0-17.0%,

93.r2o:0.2-0.8%。

94.外观要求无其它黏土等杂质。

95.本发明中通过新配方,能够降低熟料中的碱含量,通过调整原料生料配方,使熟料中矿物组成含量变化,低碱熟料质量控制指标值:c3s:55-65%、c3a:4.5-7.0%、f-cao≤1.0%,r2o≤0.6%,从而得到低碱含量的熟料;利于加入低品位石灰石配比生产水泥,弥补因其大掺量在后期强度方面的不足,满足更多用户需求。

96.本发明的另一目的,是提供一种上述大掺量低品位石灰石32.5低碱水泥的制备方法,所述方法包括如下步骤:

97.(1)原料破碎:将大块的石灰石、粘土分别进行破碎,其粒度要求30mm以下的物料不少于85%,石灰石、粘土破碎后分别输送到各自均化库进行贮存与均化;

98.(2)生料配料:将石灰石、粘土、有色金属灰渣按上述生料原料质量分数(即质量百分比)进行配料,得混合料;

99.(3)生料制备:将步骤(2)的混合料粉磨至0.08mm方孔筛筛余小于18%得到生料粉,送入生料库进行贮存与均化;

100.(4)煤粉制备:将烟煤粉磨至0.08mm方孔筛筛余小于12%得到煤粉,送入相应煤粉仓,供回转窑内煅烧与分解炉燃烧;

101.(5)熟料煅烧:将生料粉输送到预热器、分解炉、回转窑进行煅烧过程,同时向分解炉以及回转窑分别喷入煤粉参与煅烧,分解炉内分解温度为870-890℃,回转窑内烧成温度为1250-1350℃;

102.(6)熟料冷却:回转窑内熟料出回转窑后进行冷却,得到低碱熟料,冷却后熟料温度在80-130℃,经过破碎后输送到熟料贮库;

103.(7)水泥配制粉磨:使用上述低碱熟料,与低品位石灰石、粉煤灰、二水石膏按上述水泥配料原料及质量分数进行配料,得水泥混合料;

104.(8)水泥粉磨:将步骤(7)配好的水泥混合料粉磨至0.045mm方孔筛筛余小于10%,得到目标水泥粉。

105.优选的,所述步骤(5)中煤粉的总投料量以生料质量计为8.0-13.0%,更优选的,煤的总投料量以生料质量计为9.0-11.0%。

106.优选的,所述步骤(5)中煤粉以质量分数计包括以下成分:

107.sio2:42.0-55.0%,

108.al2o3:25.0-40.0%,

109.fe2o3:3.5-8.0%,

110.cao:3.0-8.0%,

111.mgo:0.5-3.0%,

112.r2o:0.4-1.2%。

113.优选的,所述步骤(4)的烟煤质量要求如下:

114.空气干燥基水份mad:

ꢀꢀ

1.0-2.5%,

115.空气干燥基灰分aad:

ꢀꢀ

18.0-34.5%,

116.空气干燥基挥发分vad:

ꢀꢀ

22.0-31.0%,

117.空气干燥煤低位发热量qnet.ad:21000-25000kj/kg。

118.优选的,所述步骤(6)中低碱熟料破碎至尺寸不高于35mm。

119.优选的,所述步骤(7)中水泥配料的各原料尺寸不高于35mm,即低碱熟料、低品位石灰石、粉煤灰、二水石膏的尺寸控制不高于35mm。

120.与现有技术相比,本发明的有益效果是:

121.(1)、与生产普通的砌筑水泥相比,对水泥原料选择特别是混合材的要求更低,水泥生产更加简单,生产更加方便。

122.(2)低碱熟料与大掺量低品位石灰石配比生产水泥,优势互补,可以充分利用当地价格低廉的石灰石资源,既降低水泥生产成本,同时又优化了水泥质量,提高了水泥后期强度;

123.(3)大掺量低品位石灰石32.5低碱砌筑水泥的物理性能优于同类型水泥,因此能够有效的保证混凝土质量,开拓更广的市场,满足客户需求。

具体实施方式

124.下面通过具体实施例,对本发明的技术方案作进一步的具体说明,需要知道的是,本发明所述的实施例仅为部分实施例,且各个组分的含量具有一定浮动的可能性,在浮动为常见的浮动范围内时,均能够实行本发明的技术方案并得到本发明的技术效果。

125.本发明提供一种大掺量低品位石灰石32.5低碱砌筑水泥,所述水泥采用低碱含量熟料与高掺量低品位石灰石进行配料,具体配料的各组分以质量分数计包括以下组分:

126.低碱熟料: 51.0-61.0%,

127.低品位石灰石:

ꢀꢀ

35.0-40.0%,

128.粉煤灰:

ꢀꢀ

1.0-5.0%,

129.二水石膏:3.0-4.0%。

130.本发明中,所述低碱熟料的碱含量要求符合:≤0.6%。

131.本发明中,所述的使用水泥粉磨生产时的低碱熟料以质量分数计包括以下成分:

132.sio2: 22.0-24.5%,

133.al2o3: 3.8-5.0%,

134.fe2o3: 3.5-5.0%,

135.cao:

ꢀꢀ

64.5-67.0%,

136.mgo:

ꢀꢀ

1.0-2.0%,

137.r2o: 0.4-0.5%。

138.本发明中,所述低碱熟料的矿物组成及对应的熟料率值包括以下成分:

139.kh:

ꢀꢀ

0.910-0.930%,

140.sm: 2.6-2.9%,

141.im: 1.0-1.5%,

142.c3s:55.0-65.0%,

143.c2s:15.0-30.0%,

144.c3a:4.5-7.0%,

145.c4af:10.0-15.0%,

146.本发明中,所述低碱熟料的生料原料以质量分数计包括以下组分:

147.石灰石:85.0-92.0%,

148.粘土:6.0-11.0%,

149.有色金属灰渣:2.0-5.0%。

150.更进一步,所述低碱熟料的生料原料以质量分数计包括以下组分:

151.石灰石:87.0-90.0%,

152.粘土:7.0-10.0%,

153.有色金属灰渣:2.5-4.5%。

154.本发明中,所述生料原料的石灰石以质量分数计包括以下成分:

155.loss:36.0-42.0%,

156.sio2:7.0-10.0%,

157.al2o3:0.8-1.8%,

158.fe2o3:0.1-1.0%,

159.cao:47.0-50.0%,

160.mgo:0.5-1.5%,

161.r2o:0.04-0.10%。

162.本发明中,所述粘土为硅质校正材料,所述粘土以质量分数计包括以下成分:

163.loss:6.0-10.0%,

164.sio2:60.0-75.0%,

165.al2o3:10.0-18.0%,

166.fe2o3:2.0-7.0%,

167.cao:2.5-7.0%,

168.mgo:0.5-4.0%,

169.r2o:1.5-2.5%。

170.本发明中,所述有色金属灰渣为铁质校正材料,有色金属以质量分数计包括以下成分:

171.loss:-4.5-0.5%,

172.sio2:27.0-40.0%,

173.al2o3:3.5-8.0%,

174.fe2o3:53.0-59.0%,

175.cao:2.5-6.0%,

176.mgo:0.5-4.0%,

177.r2o:0.8-1.5%。

178.本发明中,所述的生料原料混合后得到的混合生料以质量分数计包括以下成分:

179.loss:31.0-37.0%,

180.sio2:12.0-16.0%,

181.al2o3:2.0-3.5%,

182.fe2o3:1.8-3.2%,

183.cao:42.0-46.0%,

184.mgo:0.6-1.5%。

185.r2o:0.1-0.3%。

186.本发明中,所述的使用水泥粉磨生产时的水泥配料中的高掺量低品位石灰石以质量分数计包括以下指标:

187.loss:15.0-30.0%,

188.sio2:35.0-48.0%,

189.al2o3:2.0-7.0%,

190.fe2o3:2.0-6.0%,

191.cao:15.0-30.0%,

192.mgo:0.5-2.5%,

193.r2o:0.04-0.10%。

194.水泥胶砂28天强度比试验≥65%,

195.外观要求无其它黏土等杂质。

196.本发明中,所述的使用水泥粉磨生产时的水泥配料中的粉煤灰以质量分数计包括以下指标:

197.水分:0.1-1.0%,

198.loss:0.2-2.5%,

199.sio2:40.0-55.0%,

200.al2o3:25.0-40.0%,

201.fe2o3:3.0-7.5%,

202.cao:2.0-6.0%,

203.mgo:0.3-2.0%,

204.r2o:0.5-2.0%。

205.水泥胶砂28天强度比试验≥70%,

206.其它指标符合gbt1596-2017标准要求。

207.本发明中,所述的使用水泥粉磨生产时水泥配料的二水石膏指标以质量分数计包括以下指标:

208.so3:35.0-41.0%,

209.结晶水:14.0-17.0%,

210.r2o:0.2-0.8%。

211.外观要求无其它黏土等杂质。

212.本发明中通过新配方,能够降低熟料中的碱含量,通过调整原料生料配方,使熟料中矿物组成含量变化,低碱熟料质量控制指标值:c3s:55-65%、c3a:4.5-7.0%、f-cao≤1.0%,r2o≤0.6%,从而得到低碱含量的熟料;有利于加入低品位石灰石配比生产出来的水泥,弥补因其大掺量在后期强度方面的不足,满足更多用户需求。

213.本发明还提供了一种上述大掺量低品位石灰石32.5低碱砌筑水泥的制备方法,所述方法包括如下步骤:

214.(1)原料破碎:将大块的石灰石、粘土用破碎机分别进行破碎,其粒度要求30mm以下的物料不少于85%,石灰石、粘土破碎后通过输送设备分别输送到各自均化库进行贮存与均化;进一步,所述输送设备为常规设备,如皮带输送机;

215.(2)生料配料:将石灰石、粘土、有色金属灰渣通过计量设备按上述原料质量分数(即质量百分比)的各组分组成进行配料;进一步,石灰石:85.0-92.0%,粘土:6.0-11.0%,有色金属灰渣:2.0-5.0%;更进一步,石灰石:87.0-91.0%,粘土:7.0-10.0%,有色金属灰渣:2.5-4.5%;所述计量设备为常规设备,如电子皮带秤;

216.(3)生料制备:将步骤(2)配好的混合料通过输送设备送入生料磨进行粉磨,粉磨至0.08mm方孔筛筛余小于18%得到生料粉,送入生料库进行贮存与均化;进一步,所述输送设备为常规输送设备,如皮带输送机,所述生料磨为常规生料磨,如管磨、立磨或辊压机等;

217.(4)煤粉制备:将烟煤通过输送设备送入煤磨进行粉磨,粉磨至0.08mm方孔筛筛余小于12%得到煤粉,送入相应二只煤粉仓,供回转窑内煅烧与分解炉燃烧;进一步,所述输送设备为常规输送设备,如罗茨风机,所述煤磨为常规煤磨,如管磨、立磨等;

218.进一步,所述步骤(4)的烟煤质量要求如下:

219.空气干燥基水份mad:1.0-2.5%,

220.空气干燥基灰分aad:18.0-34.5%,

221.空气干燥基挥发分vad:22.0-31.0%,

222.空气干燥煤低位发热量qnet.ad:21000-25000kj/kg。

223.(5)熟料煅烧:将生料库内生料粉通过计量称、输送设备将其输送到预热器、分解炉、回转窑进行煅烧过程,同时在分解炉以及回转窑的窑头分别喷入烟煤经过煤磨粉磨后的煤粉参与煅烧,分解炉内分解温度为870-890℃,回转窑内烧成温度为1250-1350℃;进一步,所述计量称为常规计量称,如冲板流量称、转子称等;

224.进一步,所述步骤(5)中煤粉的总投料量以生料粉质量计为8-13%,更进一步,煤粉的总投料量以生料粉质量计为9-11%;

225.进一步,所述步骤(5)中煤粉以质量分数计包括以下成分:

226.sio2:42.0-55.0%,

227.al2o3:25.0-40.0%,

228.fe2o3:3.5-8.0%,

229.cao:3.0-8.0%,

230.mgo:0.5-3.0%,

231.r2o:0.4-1.2%。

232.(6)熟料冷却:回转窑内熟料出回转窑后进入篦冷机进行冷却,冷却后熟料温度在80-130℃,冷却熟料出篦冷机后经过破碎后输送到熟料贮库;进一步破碎至尺寸不高于35mm;

233.(7)水泥配制粉磨:使用上述熟料,与低品位石灰石、粉煤灰、二水石膏通过计量设备按上述原料质量分数(即质量百分比)的各组分组成进行配料;进一步,水泥配料为:

234.低碱熟料:61.0-51.0%,

235.低品位石灰石:

ꢀꢀ

35.0-40.0%,

236.粉煤灰: 1.0-5.0%,

237.二水石膏:3.0-4.0%。

238.进一步,所述计量设备为常规设备,如电子皮带秤;

239.进一步,水泥配料中各原料控制尺寸不高于35mm;

240.(8)水泥粉磨:将步骤(7)配好的混合料通过输送设备送入水泥磨进行粉磨,粉磨至0.045mm方孔筛筛余小于10%,得到水泥粉,送入水泥库进行贮存与均化;进一步,所述输送设备为常规输送设备,如皮带输送机,所述水泥磨为常规水泥磨,如管磨或辊压机等。

241.实施例1

242.一种大掺量低品位石灰石32.5低碱砌筑水泥,采用低碱的熟料与高掺量低品位石灰石进行配料,其中,熟料相应的生料由下列质量分数(即质量百分比)的各组分组成:

243.石灰石:

ꢀꢀ

89.0%,

244.粘土:

ꢀꢀ

7.8%,

245.有色金属灰渣: 3.2%,

246.各组分的具体质量情况如下(以质量百分比计),部分微量组分未列出:

[0247][0248]

所述熟料的具体质量情况如下(以质量百分比计),部分微量组分未列出,其中,煤掺入量为生料质量的9.54%:

[0249][0250][0251]

所述熟料质量控制指标值为:c3s:55-65%、c3a:4.5-7.0%、f-cao≤1.0%,r2o≤0.6%,保证低碱含量熟料质量满足水泥生产要求。所述熟料物理性能质量情况如下:

[0252][0253]

一种大掺量低品位石灰石32.5低碱砌筑水泥,其相应的水泥配比由下列质量分数

(即质量百分比)的各组分组成:

[0254]

低碱熟料:

ꢀꢀꢀ

54.5%,

[0255]

低品位石灰石:

ꢀꢀꢀꢀ

38.0%,

[0256]

粉煤灰:

ꢀꢀꢀꢀꢀ

4.0%,

[0257]

二水石膏:

ꢀꢀꢀ

3.5%。

[0258]

上述大掺量低品位石灰石32.5低碱砌筑水泥的制备方法包括如下步骤:

[0259]

(1)原料破碎:将大块的石灰石、粘土用破碎机分别进行破碎,其粒度要求30mm以下的物料不少于85%,石灰石、粘土破碎后通过输送设备分别输送到各自均化库进行贮存与均化;所述输送设备为常规设备,如皮带输送机;

[0260]

(2)生料配料:将石灰石、粘土、有色金属灰渣通过计量设备按上述质量百分比进行配料;所述计量设备为常规设备,如电子皮带秤;

[0261]

(3)生料制备:将第二步配好的混合料通过输送设备送入生料磨进行粉磨,粉磨至0.08mm方孔筛筛余小于18%得到生料粉,送入生料库进行贮存与均化;所述输送设备为常规输送设备,如皮带输送机,所述生料磨为常规生料磨,如管磨、立磨或辊压机等;

[0262]

(4)煤粉制备:烟煤通过输送设备送入煤磨进行粉磨,粉磨至0.08mm方孔筛筛余小于12%得到煤粉,送入二只煤粉仓,供回转窑内煅烧与分解炉燃烧,所述输送设备为常规输送设备,如罗茨风机,所述煤磨为常规煤磨,如管磨、立磨等;

[0263]

(5)熟料煅烧:将生料库内生料通过计量称、输送设备将其输送到预热器、分解炉、回转窑进行煅烧过程,同时在分解炉以及回转窑的窑头分别喷入煤粉参与煅烧,煤粉掺入量为生料质量的9.54%,分解炉内分解温度为880℃,回转窑内烧成温度为1300℃;所述计量称为常规计量称,如冲板流量称、转子称等;

[0264]

(6)熟料冷却:窑内熟料出回转窑后进入篦冷机进行冷却,冷却后熟料温度在80-130℃,冷却熟料出篦冷机后经过破碎后输送到熟料贮库。

[0265]

(7)水泥配料:将低碱熟料、低品位石灰石、粉煤灰、和二水石膏等通过计量设备按上述质量百分比进行配料;所述计量设备为常规设备,如电子皮带秤;

[0266]

(8)水泥粉磨:将步骤(7)配好的混合料通过输送设备送入水泥磨进行粉磨,粉磨至0.045mm方孔筛筛余小于10%,得到目标水泥粉,送入水泥库进行贮存与均化;所述输送设备为常规输送设备,如皮带输送机,所述水泥磨为常规水泥磨,如管磨或辊压机等。

[0267]

所得到的水泥的具体质量情况如下:

[0268][0269]

水泥中碱含量如下:

[0270]

[0271]

本实施例得到的水泥产品按照gb/t176-2017《水泥化学分析方法》、gb/t17671-1999《水泥胶砂强度检验方法》、gb/t1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》、gb/t2419-2005水泥胶砂流动度测定方法等检测方法进行检测,其结果与现在市场上的普通水泥相比:

[0272][0273]

本实施例第3天和第28天的水泥抗压强度分别为22.6mpa和38.9mpa。与市场上水泥对比,强度分别高出2.8mpa和2.4mpa,碱含量下降了0.67,其它指标也有明显的优化;与目前市场上普遍的砌筑水泥相比强度更高;证明本实施例中大掺量低品位石灰石32.5低碱砌筑水泥起到较为明显的质量优势,有更大的市场竞争力,满足更多客户对水泥的需求。

[0274]

实施例2

[0275]

一种大掺量低品位石灰石32.5低碱砌筑水泥,采用低碱的熟料与低品位石灰石进行配料,其中,熟料相应的生料由下列质量分数(即质量百分比)的各组分组成:

[0276]

石灰石:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

89.2%,

[0277]

粘土:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.5%,

[0278]

有色金属灰渣:

ꢀꢀꢀ

3.3%,

[0279]

各组分的具体质量情况如下(以质量百分比计),部分微量组分未列出:

[0280][0281]

所述熟料的具体质量情况如下(以质量百分比计),部分微量组分未列出,其中,煤掺入量为生料质量的9.54%:

[0282][0283]

所述熟料质量控制指标值为:c3s:55-65%、c3a:4.5-7.0%、f-cao≤1.0%,r2o≤0.6%,保证低碱熟料质量满足水泥生产要求。所述水泥用熟料物理性能质量情况如下:

[0284][0285]

一种大掺量低品位石灰石32.5低碱砌筑水泥,其相应的水泥配比由下列质量分数(即质量百分比)的各组分组成:

[0286]

熟料:

ꢀꢀꢀꢀꢀꢀ

56.5%,

[0287]

石灰石:

ꢀꢀꢀꢀ

36.0%,

[0288]

粉煤灰:

ꢀꢀꢀꢀ

4.0%,

[0289]

二水石膏:

ꢀꢀ

3.5%。

[0290]

所得到的水泥的具体质量情况如下:

[0291][0292]

水泥中碱含量如下:

[0293][0294]

上述大掺量低品位石灰石32.5低碱砌筑水泥的制备方法基于实施例1的基础上进行部分条件的修改,修改内容为:熟料成分基本接近,水泥粉磨部分低碱熟料耗用增加2.0%,低品位石灰石下降2.0%,其3天和28天强度分别为22.2mpa和39.2mpa。

[0295]

实施例3

[0296]

一种大掺量低品位石灰石32.5低碱砌筑水泥,采用低碱的熟料与高掺量低品位石灰石进行配料,其中,熟料相应的生料由下列质量分数(即质量百分比)的各组分组成:

[0297]

石灰石:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

88.8%,

[0298]

粘土:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.7%,

[0299]

有色金属灰渣:

ꢀꢀꢀ

3.5%,

[0300]

各组分的具体质量情况如下(以质量百分比计),部分微量组分未列出:

[0301][0302]

所述熟料的具体质量情况如下(以质量百分比计),部分微量组分未列出,其中,煤掺入量为生料质量的9.53%:

[0303][0304][0305]

所述熟料质量控制指标值为:c3s:55-65%、c3a:4.5-7.0%、f-cao≤1.0%,r2o≤0.6%,,保证低碱熟料质量满足水泥生产要求。所述水泥用熟料物理性能质量情况如下:

[0306][0307]

一种大掺量低品位石灰石32.5低碱砌筑水泥,其相应的水泥配比由下列质量分数(即质量百分比)的各组分组成:

[0308]

熟料:

ꢀꢀꢀꢀꢀꢀ

52.5%,

[0309]

石灰石:

ꢀꢀꢀꢀ

40.0%,

[0310]

粉煤灰:

ꢀꢀꢀꢀ

4.0%,

[0311]

二水石膏:

ꢀꢀ

3.5%。

[0312]

所得到的水泥的具体质量情况如下:

[0313][0314]

水泥中碱含量如下:

[0315][0316]

上述大掺量低品位石灰石32.5低碱砌筑水泥的制备方法基于实施例1的基础上进行部分条件的修改,修改内容为:熟料成分基本接近,水泥粉磨部分熟料耗用下降2.0%,石灰石增加2.0%,其3天和28天强度分别为21.8mpa和38.6mpa。

[0317]

不同熟料和石灰石掺入比例对比如下:

[0318][0319]

由上述表中数据得知,本发明实施例得到的水泥与常规水泥相比,其碱含量低,并具有较好的后期强度,质量更为优异。同时结合当地资源现状,使用的大掺量本地低品位石灰石是价格最低的一种,具有明显的成本优势,既解决了环境保护问题,又有效的利用了当地的资源,具有明显的社会效益和可观的经济效益。

[0320]

以上所述的实施例只是本发明的较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。