1.本发明涉及航空航天飞行器地面模拟试验领域,特别涉及一种基于行为组态的暂冲型风洞流场控制方法。

背景技术:

2.风洞是航空航天飞行器进行空气动力学试验不可或缺的地面模拟设备。在风洞试验中,根据试验的需求,往往要开展诸如不同模型姿态下的测力/测压试验、不同马赫数工况下的试验曲线及为测试飞行包线开展的变速压试验等,特别是刚性模型和弹性模型的载荷约束,还需要在风洞开关车过程中实现线性开关车、高开充压及常规关车等方式。为满足上述试验要求,往往会开发不同功能不同版本的流场控制程序,如变速压、静气弹、内埋武器舱风洞试验流场控制程序、常规定总压定马赫数变攻角、开伞开舵等诸多版本试验程序。一方面会导致试验程序开发周期长、维护工作量大,且在程序功能扩展上存在局限;其次,确定的程序流程和版本也在一定程序上会限制飞行器风洞试验的复杂要求,无法更好地满足气动力试验的特殊需求。

技术实现要素:

3.针对现有风洞试验流场控制程序版本多、程序功能单一、试验过程耗时耗力,且限制了飞行器风洞试验复杂要求的问题,提出了一种基于行为组态的暂冲型风洞流场控制方法,通过行为组态实现不同功能、工况及流程的风洞气动力试验。

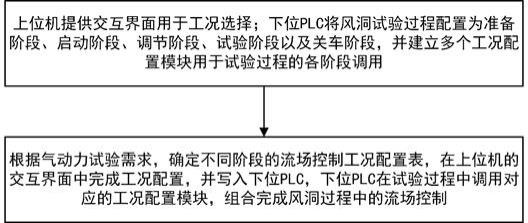

4.本发明采用的技术方案如下:一种基于行为组态的暂冲型风洞流场控制方法,通过上位机与下位plc的方式对风洞试验过程进行控制,上位机提供交互界面用于工况选择;下位plc将风洞试验过程配置为准备阶段、启动阶段、调节阶段、试验阶段以及关车阶段,并建立多个工况配置模块用于试验过程的各阶段调用;根据气动力试验需求,确定不同阶段的流场控制工况配置表,在上位机的交互界面中完成工况配置,并写入下位plc,下位plc在试验过程中调用对应的工况配置模块,组合完成风洞过程中的流场控制。

5.进一步的,在风洞试验过程中:准备阶段:系统初始化以及将各机构运行至预设值;启动阶段:风洞充压,并使总压达到稳定值;在该过程中完成主引压力的闭环控制,驻流的预置以及驻引压力的闭环控制,而后实现总压闭环控制;调节阶段:通过栅指机构和驻流实现马赫数的精确调节,构建精准的风洞流场;试验阶段:基于预设的试验方式完成飞行器气动力模拟试验;关车阶段:风洞关车。

6.进一步的,工况配置模块包括:高开充压、线性充压、动驻调、动驻流、动栅指、驻流调马赫数、栅指调马赫数、阶梯变马赫数、连续变马赫数、变攻角、变速压、线性关车以及常规关车。

7.进一步的,在启动阶段中,通过选择高开充压或线性充压进行主引压力和总压控制,在马赫数ma ≥ 0.85时,还需要调用动驻调和动驻流。

8.进一步的,在调节阶段,当马赫数ma ≤ 0.85时,调用动栅指和驻流调马赫数组合完成马赫数精调;当马赫数ma 《 1.05 且0.85 《 ma时,调用动栅指和驻流调马赫数组合完成马赫数精调,或,调用动驻流和栅指调马赫数组合完成马赫数精调;在马赫数ma ≥ 1.05时,调用动驻流和驻流调马赫数组合完成马赫数精调。

9.进一步的,在试验阶段,根据工况配置选择调用阶梯变马赫数、连续变马赫数、变攻角、变速压进行试验。

10.进一步的,在关车阶段,选择调用线性关车或常规关车完成风洞关车。

11.进一步的,工况配置模块还包括开伞开舵、大攻角、dmc及第三方通讯的特种试验工况模块,上位机中提供对应配置接口。

12.与现有技术相比,采用上述技术方案的有益效果为:通过行为组态方式可实现不同开关车方式、不同流场调节方式及不同工况下任意配置,程序版本单一,减少了程序开发和维护的工作量;通过上位机配置程序试验工况简便灵活;下位plc进行风洞控制具有良好的扩展性。与传统方法相比,通过行为组态的流场控制方法结构清晰,开发维护省时省力,扩展性和工程适用性强效率。因此,本发明具有程序架构清晰、开发维护成本低、工程适应性强等特点,特别适用于暂充型风洞流场控制程序组织架构设计,也可在其他风洞流场控制程序开发中应用。

附图说明

13.图1为本发明提出的基于行为组态的暂冲型风洞流场控制方法示意图。

14.图2为本发明一实施例中准备阶段流程图。

15.图3为本发明一实施例中启动阶段流程图。

16.图4为本发明一实施例中调节阶段流程图。

17.图5为本发明一实施例中试验阶段流程图。

18.图6为本发明一实施例中关车阶段流程图。

具体实施方式

19.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的模块或具有相同或类似功能的模块。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。相反,本技术的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

20.在介绍实施例之前,针对本发明全文及附图中涉及到的常用名词/缩写进行一一说明:主调预置:主调压阀运行至设定开度;主调到位:主调压阀运行至设定开度,且给定与反馈偏差小于30mm;主调高开:主调压阀实际给定位移为设定位移的1.05~1.2倍;总压切换点:总压达到预设压力的0.9~0.98倍;

主引闭环:主调压阀对主引射器压力进行闭环调节;主引到位:主引射器反馈压力达到设定压力的0.99倍;主排到位:主排气阀运行至设定开度,且给定与反馈偏差小于等于35mm;线性变速压(线性充压):在风洞启动充压过程中,为降低试验模型冲击载荷,总压以设定速度缓慢上升的一种控制方式;高开充压:在风洞启动充压过程中,通过主调压阀高开方式,使风洞总压快速达到设定值;总压闭环:主排气阀对总压进行闭环精确调节;总压稳定:总压给定与反馈偏差小于等于0.2%,且延时100个控制周期后判定为总压稳定;驻流高开:驻室流量阀实际给定位移为设定位移的1.1倍;驻流到位:驻室流量阀运行至设定开度,当给定与反馈偏差小于30mm,且延时2.5s后判定到位;动驻调:驻室调压阀运行的前置条件,即使能;驻调预置:驻室调压阀运行至设定开度;驻调到位:驻室调压阀运行至设定开度,且给定与反馈偏差小于15mm;驻引闭环:驻室调压阀对驻室引射压力进行闭环精确调节;栅指马赫数闭环:由栅值机构对马赫数进行闭环精确调节;驻流马赫数闭环:由驻室流量阀对马赫数进行闭环精确调节;马赫数稳定:马赫数进入0.002~0.005的误差范围后,先延时120个控制周期,而后延时0.2s后判定为马赫数稳定;动攻角:攻角机构运行至设定角度;攻角到位:攻角机构运行至设定角度,当给定与反馈偏差小于0.3

°

时,且延时1s后判定到位;流场稳定:总压稳定,马赫数稳定,且攻角到位后,判定为流场稳定。

21.线性关车:当试验完成后,通过设定速度将总压降至设定关车总压后,风洞关车。

22.如图1所示,本实施例提出了一种基于行为组态的暂冲型风洞流场控制方法,通过上位机与下位plc的方式对风洞试验过程进行控制,上位机提供交互界面用于工况选择;下位plc将风洞试验过程配置为准备阶段、启动阶段、调节阶段、试验阶段以及关车阶段,并建立多个工况配置模块用于试验过程的各阶段调用;根据气动力试验需求,确定不同阶段的流场控制工况配置表,在上位机的交互界面中完成工况配置,并写入下位plc,下位plc在试验过程中调用对应的工况配置模块,组合完成风洞过程中的流场控制。

23.具体的,在风洞试验过程的各个阶段具体为:准备阶段:系统初始化以及将各机构运行至预设值;启动阶段:风洞充压,并使总压达到稳定值;在该过程中完成主引压力的闭环控制,驻流的预置以及驻引压力的闭环控制,而后实现总压闭环控制;调节阶段:通过栅指机构和驻流实现马赫数的精确调节,构建精准的风洞流场;试验阶段:基于预设的试验方式完成飞行器气动力模拟试验;

关车阶段:风洞关车。

24.在本实施例中,工况配置模块主要包括:高开充压、线性充压、动驻调、动驻流、动栅指、驻流调马赫数、栅指调马赫数、阶梯变马赫数、连续变马赫数、变攻角、变速压、线性关车以及常规关车,在试验工程中根据需求通过下位plc调用。

25.在实际试验过程中,根据气动力试验需求、工况及流场控制方式,确定传感器类型、支撑方式、流场充压方式、调节方式、试验方式(变速压/攻角/马赫数等)、关车方式及特种试验工况,形成不同流场控制阶段的工况配置表,并在上位机中设置,下位plc执行具体的风洞试验过程。

26.具体的,如图2所示,在准备阶段,对试验系统进行初始化,进行准备开车阶段,判断联锁是否正常,确认正常后,开快速阀,调节栅指到预置位置、攻角到启动角度,主调/驻调全关、主排全关,完成配置后进入开车阶段。

27.如图3所示,在启动阶段,充压方式包括高开充压和线性充压两种工况,适用于主引压力和总压控制,而在高马赫数时(ma≥0.85),还需使用动驻调和动驻流两种工况。

28.如图4所示,在调节阶段,马赫数调节方式包括栅指调、固定驻流栅指调、固定栅指驻流调、驻流调,而马赫数精调方式主要包括驻流调马赫数和栅指调马赫数两种工况,在马赫数ma ≤ 0.85时,调用动栅指和驻流调马赫数组合完成马赫数精调;在马赫数ma 《 1.05且0.85 《ma时,调用动栅指和驻流调马赫数组合完成马赫数精调,或,调用动驻流和栅指调马赫数组合完成马赫数精调;在马赫数ma ≥ 1.05时,调用动驻流和驻流调马赫数组合完成马赫数精调。

29.如图5所示,在试验阶段,试验方式主要包括阶梯变马赫数、连续变马赫数、阶梯(连续)变攻角及变速压工况等试验方式。

30.如图6所示,在关车阶段,选择调用线性关车或常规关车完成风洞关车。

31.在本实施例中,各个阶段所实现的功能操作通过所选择的工况调用对应的工况配置模块即可。

32.另外,针对某些特殊工况,下位plc还对应配置了特种试验工况模块用于实现开伞开舵、大攻角、dmc及第三方通讯的试验,同时上位机中提供对应的配置界面。

33.在本实施例中,上位机基于c 编程语言开发人机交互界面,工况配置界面包括常规配置(压力传感器和模型支撑方式)、试验流程工况配置(充压、调节、试验及关车方式等)、特种试验工况配置(开伞开舵、大攻角、dmc及第三方通讯等),可方便灵活配置风洞试验过程各阶段中的工况。

34.而下位plc基于梯形图或文本语言实现风洞试验主流程,同时提供工况配置模块供试验过程调用。其中下位plc的主流程中具有工况选择性。

35.针对某型号气动力试验为例,采用变速压启动/关车,阶梯变马赫数试验方式,马赫数ma≤ 0.85,无特种试验工况,对风洞流场控制过程进行具体说明:根据试验工况和气动力试验需求,在上位机中完成工况配置,由下位plc确定试验过程中的工况配置模块调用情况,过程如下:准备阶段用初始化和准备开车工况配置模块,并判断联锁是否正常;启动阶段根据上位机配置的线性充压工况,下位plc选择主引和总压的调节方式为线性充压,并调用对应模块,直至主引压力和总压稳定;调节阶段根据上位机配置的动栅指和栅指调马赫数工况,下位plc调用对应模块实现栅指马赫数闭环调节,当攻

角到位且流场稳定后,进入试验阶段;试验阶段根据上位机配置的阶梯变马赫数工况,下位plc选择调用对应模块,实现阶梯变马赫数试验方式;关车阶段根据上位机配置的线性关车工况,下位plc选择线性关车方式,待总压到达关车总压且攻角在设定范围后,风洞关车。通过上述过程,即可通过行为组态完成当前试验的流场控制。

36.对气动力试验过程中的特殊需求,如开伞开舵、爆炸摄像及紧急关车系统等,可通过上位机交互界面完成特殊工况配置,在下位plc中调用对应模块,即可通过行为组态方式,实现特殊工况的流场控制。

37.本发明思路简明、工况配置灵活、程序开发维护工作量小、工程适应性和可扩展性强,通过本方法满足航空航天领域飞行器模拟试验的各种特殊需求,能极大地节约程序开发成本、提高程序的复用率,缩短研制周期。

38.需要说明的是,在本发明实施例的描述中,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义;实施例中的附图用以对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

39.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。