1.本发明属于湿法冶金技术领域,涉及萃取分离系统,具体涉及一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

背景技术:

2.湿法冶金作为一项独立的技术是在第二次世界大战期间迅速发展起来的冶金技术,由于提取铀等一些矿物质的时候不能采用传统的火法冶金,而只能在化学溶液中进行分离提纯,这种提炼金属的方法就是湿法冶金。近几十年来,随着稀土、有色金属工业的发展,人们对材料的纯度及精准配比要求越来越高,同类金属的分离技术发展非常迅猛,特别是利用萃取分离技术使金属的纯度更高,合金材料的配比更精准,从而生产出更加优异的新材料,如耐腐蚀耐高温合金、动力电池正极材料等。但是,在湿法冶金萃取分离过程中有相当一部分萃取剂会随着废水流失,特别是工业上广泛使用的酸性磷酸酯类或酸性次膦酸类萃取剂(如p204、p507、c272)由于其能皂化成可溶于水的钠盐而随废水流失比较严重,这一方面增加了生产成本,另一方面给后续废水处理增加了难度。随废水流失的萃取剂通常是以钠盐或其它形式溶解或乳化分散在废水中,这部分废水是含盐量超过5%以上的高盐废水如含硫酸钠的废水,其toc(总有机碳)高达500mg/l以上,虽然废水中流失的萃取剂浓度不高,但是由于萃取工段废水量比较大,这就导致流失的萃取剂总量非常可观,一般来说分离1个金属吨的金属可产生20吨以上高盐、高toc的废水。萃取剂流失到废水中给后续废水、废盐处理造成不小的难度,至今仍然没有很理想的处理方法。

3.关于萃取过程中随废水流失的萃取剂目前生产单位并没有有效地回收,实际上这部分萃取剂仍然是好的原料,只是以钠盐的形式溶解在废水中,生产单位迫于环保的压力采取一些方法将其视为废物、污染物处理,这一方面导致昂贵的萃取剂流失,更重要的是作为废物处理费工费时而且会产生新的污染,实际上是将一种污染的形式转化成另一种环保可接受的形式。

4.这一系列问题最终导致萃取剂大量流失,废水处理难度大、废渣量大、废盐难以处置、整个工艺过程难以完全实现自动化、工人劳动强度大、生产效率低、成本高,已经严重制约了湿法冶金产能的提高和生产的现代化。为了解决这些问题,湿法冶金领域的技术人员已做了不少改进。

5.吴青谚等在《镍钴湿法冶金污染源解析及防治建议》([j],世界有色金属,2019年,3月,p4~8)一文中系统地介绍了目前湿法冶金行业萃取工段萃取剂流失及相应的处置方法,对于乳化的萃取剂一般是采用破乳分相、纤维球吸附等方法尽可能的回收有机物,但对废水相溶解的萃取剂,通常的工艺是将其视为污染物用活性炭吸附或用其它的方法氧化分解有机物从而达到降低废水中toc的目的。

[0006]

申请号为cn201910255856.6、cn201910255860.x、cn201811419673.5、cn201810909767.4、cn201810408625.x、cn201510684466.2等中国专利公布了湿法冶金废水处理的方法,主要是通过超声波破乳气浮分离、超滤、电催化氧化、臭氧氧化、双氧水-芬

顿氧化等手段将溶解在高盐废水中的有机物先物理分离再氧化分解,甚至氧化后再用活性炭吸附深度处理,从而降低水中的toc为下一步脱盐做准备,但是这些方法除了超声波破乳气浮分离法、双氧水-芬顿氧化法、活性碳吸附法外目前仍未在工业上采用,主要原因是脱除水中有机物的效率不高,运行成本太高,而且由于含磷酸酯类的萃取剂氧化后生成的磷酸易与废水中含有的微量钙生成磷酸钙附着在换热器上影响后续脱盐处理,另外,更换下来的活性炭属于危险废物需交有资质的单位处理。

[0007]

上述报道的技术都有一个误区,就是将乳化和溶解在废水中的萃取剂视同为污染物而放弃回收再利用,出发点错了,处理的方法也就不理想了,事实上这些萃取剂仍然是好原料,如能有效的将其回收返回系统再用,不仅降低了生产成本,而且也解决了污染问题。

[0008]

申请号为cn202111605243.0、cn202123276999.7中国专利基于已有技术的不足公布了一种将物理吸附和超临界二氧化碳萃取解吸相结合对湿法冶金萃取废水流失有机相进行在线处理的方法,该方法是目前公布的唯一一种既能在线回收萃取剂又能在线再生吸附材料的方法,不足之处就是系统压力较高、投资较大。

技术实现要素:

[0009]

针对现有技术存在的不足,本发明的目的在于,提供一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺,解决现有技术中湿法冶金萃取分离系统中,废水相流失萃取剂回收利用率有待进一步提升的技术问题,同时解决高盐废水中的toc有待进一步降低的技术问题。

[0010]

为了解决上述技术问题,本发明采用如下技术方案予以实现:

[0011]

一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺,该工艺采用湿法冶金萃取分离系统废水相流失有机相在线回收系统;该工艺还包括辅料准备工艺和乳状液膜连续萃取工艺;

[0012]

所述的湿法冶金萃取分离系统废水相流失有机相在线回收系统包括萃取废水酸化分离槽,萃取废水酸化分离槽中包括酸化室和第一分离室,酸化室内部的第一溢流口与第一分离室的进料口相连;

[0013]

所述的酸化室的一个进料口与第一萃余废水相管道相连,酸化室的另一个进料口通过第一上料泵与稀硫酸配料釜的出料口相连;

[0014]

所述的第一分离室的油相出料口与油相澄清槽的进料口相连,油相澄清槽的上出料口与萃取剂收集管道相连,油相澄清槽的下出料口与第二萃余废水相管道相连,所述的第一分离室的水相出料口也与第二萃余废水相管道相连,所述的第二萃余废水相管道与乳状液膜萃取槽相连;

[0015]

所述的乳状液膜萃取槽包括混合室和第二分离室,混合室内部的第二溢流口与第二分离室的进料口相连;

[0016]

所述的混合室的一个进料口与所述的第二萃余废水相管道相连,混合室的另一进料口与乳油配制釜的出料口相连;

[0017]

所述的第二分离室的水相出料口与乳状液膜萃后废水澄清槽的进料口相连,乳状液膜萃后废水澄清槽的下出料口与下游废水处理管道相连,乳状液膜萃后废水澄清槽的上出料口与混合室的进料口相连;所述的第二分离室的乳油相出料口与萃后乳油暂存罐的进

料口相连,萃后乳油暂存罐出料口通过第二上料泵与旋流高压脉冲静电破乳器的进料口相连;

[0018]

所述的旋流高压脉冲静电破乳器上设置有高压脉冲电源发生器,旋流高压脉冲静电破乳器的下出料口与萃后稀碱澄清槽的进料口相连,萃后稀碱澄清槽的下出料口与萃取系统钠皂段皂化碱水管道相连,萃后稀碱澄清槽的上出料口与萃后乳油暂存罐的进料口相连;

[0019]

所述的旋流高压脉冲静电破乳器的上出料口与破乳后液膜油澄清槽的进料口相连,破乳后液膜油澄清槽的下出料口与萃后稀碱澄清槽的进料口相连,破乳后液膜油澄清槽的上出料口与液膜油配制收集釜的进料口相连;

[0020]

所述的乳状液膜连续萃取工艺为:

[0021]

步骤201,将多级连续萃取线的萃取废水排出口排出的废水通过第一萃余废水相管道通入萃取废水酸化分离槽的酸化室,同时将配制好的稀硫酸通过第一上料泵也通入酸化室,进行酸化;

[0022]

步骤202,经过酸化室酸化后的废水通过第一溢流口进入第一分离室,第一分离室的油相出料口排出的油相进入油相澄清槽,油相澄清后经油相澄清槽的上出料口返回萃取线套用,油相澄清槽的底部分出的少量水经下出料口并入第一分离室的水相出料口排出的酸性水中;

[0023]

步骤203,第一分离室的水相出料口排出的酸性水通入乳状液膜萃取槽的混合室中,同时打开乳油配制釜的出料口阀门给混合室通入提前配制好的乳油,控制物料流速,同时搅拌使酸性水与乳油均匀分散,控制搅拌转速,均匀分散的物料在混合室保持设定的停留时间,进行混合;

[0024]

步骤204,混合室混合后的废水通过第二溢流口进入第二分离室,第二分离室的水相出料口排出的水相进入乳状液膜萃后废水澄清槽进行澄清后经下出料口排入下游废水处理管道;乳状液膜萃后废水澄清槽分出的油相经上出料口收集并入第二分离室的水相出料口排出的酸性水中,然后进入混合室;第二分离室的乳油相出料口排出的萃后乳油相进入萃后乳油暂存罐;

[0025]

步骤205,萃后乳油通过第二上料泵进入旋流高压脉冲静电破乳器,同时开起旋流高压脉冲静电破乳器,经旋流高压脉冲静电破乳器破乳后的水相经出料口进萃后稀碱澄清槽,萃后稀碱含有以钠盐形式富集回收的萃取剂经澄清后通过萃后稀碱澄清槽的下出料口进入萃取系统钠皂段皂化碱水管道,萃后稀碱澄清槽分出的油相收集后经上出料口进入萃后乳油暂存罐;

[0026]

步骤206,经旋流高压脉冲静电破乳器破乳后的油相经上出料口进入破乳后液膜油澄清槽,澄清后的液膜油经破乳后液膜油澄清槽的上出料口返回液膜油配制收集釜套用,破乳后液膜油澄清槽分出的水相经下出料口进入萃后稀碱澄清槽。

[0027]

本发明还具有如下技术特征:

[0028]

所述的液膜油配制收集釜的出料口通过第三上料泵与液膜油高位罐进料口相连,液膜油高位罐的底出料口与乳油配制釜的一个进料口相连;还包括稀碱配料釜,稀碱配料釜的出料口通过第四上料泵与稀碱高位罐进口相连,稀碱高位罐的底出料口与乳油配制釜的另一进料口相连;

[0029]

所述的乳油配制釜上设置有高剪切外循环泵。

[0030]

所述的辅料准备工艺为:

[0031]

步骤101,稀硫酸配制:

[0032]

给稀硫酸配料釜加入纯水,开动搅拌,再加入浓硫酸,搅拌均匀得稀硫酸,备用;

[0033]

步骤102,稀碱配制:

[0034]

给稀碱配料釜加入纯水,开动搅拌,再加入氢氧化钠,搅拌均匀得稀碱,备用。

[0035]

步骤103,液膜油配制:

[0036]

给液膜油配制收集釜加入溶剂油,开动搅拌,再加入表面活性剂,搅拌均匀得液膜油,备用;回收液膜油套用时仅需根据其含有的表面活性剂量补加相应量的表面活性剂;

[0037]

步骤104,油包水型乳液制备:

[0038]

给乳油配制釜中通过第三上料泵、液膜油高位罐计量加入步骤103中制得的液膜油,然后再通过第四上料泵和稀碱高位槽计量打入稀碱,搅拌,同时打开高剪切外循环泵,乳化制成乳白色油包水型乳液,备用;

[0039]

所述的液膜油配制所用的溶剂油为煤油,所述的表面活性剂为聚丁二烯磺酸钠,其用量为煤油重量的0.5~10wt.%。

[0040]

所述的液膜油与稀碱的体积比(油内比r

oi

)为1:1~1.2。

[0041]

所述的乳油(油包水型乳液)与被萃取的酸化废水的体积比(乳水比r

ew

)为1:8~12;乳液膜萃取停留时间为4~12min.。

[0042]

所述的酸化后水相ph=3~4。

[0043]

所述的旋流高压脉冲静电破乳器的破乳电压为1~15kv,频率20~80hz。

[0044]

所述的液膜油高位罐和稀碱高位罐上均装有液位计;所述的酸化室设置有在线ph计;所述的酸化室和混合室内分别设置有搅拌桨。

[0045]

所述的稀硫酸配料釜的进料口分别与浓硫酸管道和纯水管道相连;所述的液膜油配制收集釜的进料口分别与煤油管道和表面活性剂管道相连;所述的稀碱配料釜的进料口分别与浓氢氧化钠管道和纯水管道相连。

[0046]

本发明与现有技术相比,具有如下技术效果:

[0047]

(ⅰ)本发明在湿法冶金萃取分离工艺主要的萃取剂流失环节废水相处理过程中采用了在线回收工艺,既回收了萃取剂,又避免了其它方法频繁更换吸附材料、操作繁锁、成本高、投资大的弊端,仅需在已有萃取线增加少量设备就可实现,与现有萃取线匹配性非常好,使生产过程更加稳定环保,有利于实现自动化,显著提高了生产效率。采用该工艺,废水相萃取剂回收率大于99%。

[0048]

(ⅱ)本发明由于采用了乳化液膜萃取分离技术,整个过程除使用少量表面活性剂外不再增加其它辅料品种,所用辅料消耗较少。

[0049]

(ⅲ)本发明由于采用了乳化液膜萃取分离技术,使萃取线排出的废水中萃取剂显著降低,toc低于10mg/l,高盐废水中toc取除率高达99%以上,为无机盐循环利用奠定了基础。

[0050]

(ⅳ)本发明由于采用了乳化液膜萃取分离技术,与其它方法比较不产生新的固废,不增加废水量,不增加vocs。

附图说明

[0051]

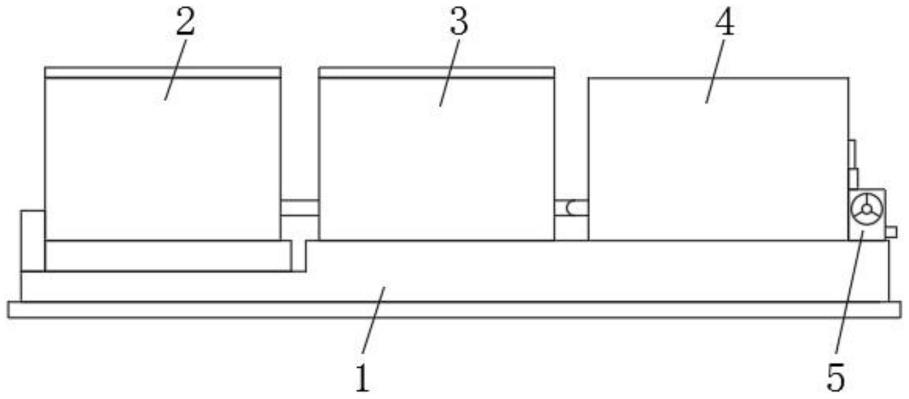

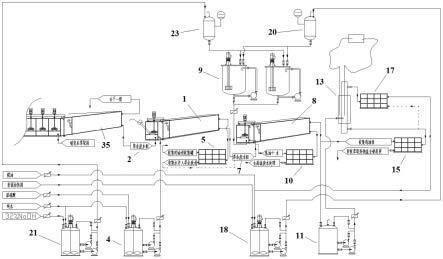

图1是湿法冶金萃取分离系统废水相流失有机相在线回收系统的整体结构示意图,

[0052]

图2是图1中萃取废水酸化分离槽处的放大结构示意图。

[0053]

图3是图1中乳状液膜萃取槽和旋流高压脉冲静电破乳器处的放大结构示意图。

[0054]

图4是图1中稀硫酸配料釜、稀碱配料釜和乳油配制釜处的放大结构示意图。

[0055]

图5是液膜萃取分离机理示意图。

[0056]

图中各个标号的含义为:1-萃取废水酸化分离槽,2-第一萃余废水相管道,3-第一上料泵,4-稀硫酸配料釜,5-油相澄清槽,6-萃取剂收集管道,7-第二萃余废水相管道,8-乳状液膜萃取槽,9-乳油配制釜,10-乳状液膜萃后废水澄清槽,11-萃后乳油暂存罐,12-第二上料泵,13-旋流高压脉冲静电破乳器,14-高压脉冲电源发生器,15-萃后稀碱澄清槽,16-萃取系统钠皂段皂化碱水管道,17-破乳后液膜油澄清槽,18-液膜油配制收集釜,19-第三上料泵,20-液膜油高位罐,21-稀碱配料釜,22-第四上料泵,23-稀碱高位罐,24-高剪切外循环泵,25-液位计,26-在线ph计,27-搅拌桨,28-浓硫酸管道,29-纯水管道,30-煤油管道,31-表面活性剂管道,32-浓氢氧化钠管道,33-流量计,34-阀门,35-多级连续萃取线,36-下游废水处理管道;

[0057]

101-酸化室,102-第一分离室,103-第一溢流口;

[0058]

801-混合室,802-第二分离室,803-第二溢流口。

[0059]

以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

[0060]

从上述背景技术分析来看,湿法冶金萃取工段随萃取废水流失的萃取剂主要是溶解的有机物,因为废水ph值一般接近中性甚至碱性,这时磷酸酯类或次膦酸类萃取剂主要是以钠盐的形式溶解在水中,不能通过油水分离回收。本发明针对现有技术及工艺存在的不足,特别是针对目前经济形式下对成本、环保、工业自动化更高要求,提出了一种采用乳化液膜萃取分离技术用于湿法冶金萃取分离系统废水中流失萃取剂在线回收工艺及装置。之所以采用乳液膜萃取分离技术是因为现有萃取线广泛采用的萃取剂为酸性磷酸酯类或酸性次膦酸类萃取剂(如p204、p507、cyanex272等)、稀释剂为溶剂煤油,磷酸酯类萃取剂及其钠盐结构式如下所示,其中m=h、na。

[0061][0062]

磷酸酯类萃取剂可溶于煤油,其皂化生成的钠盐可溶于水,钠盐可与镍、钴、锰、稀土等有色金属离子生成络合物,利用该络合物在水-煤油中的分配比不同就可达到分离不

同金属离子的作用,同样利用这些萃取剂能形成钠盐的特性就可通过乳化液膜萃取分离技术将溶解在水中的萃取剂提取分离,利用表面活性剂对液膜膜形超强稳定作用及乳液微粒膜巨大的表面积可快速将原废水中分散的煤油吸收。首先将煤油与表面活性剂按一定比例搅拌混合均匀制成液膜油,液膜油再与稀碱按一定的体积比混合,在一定的转速下搅拌制成油包水型乳液(简称乳油),将该乳液与待处理的废水按一定的体积比分散混合就可进行乳液膜萃取分离,液膜就是悬浮在待处理的废水连续相中的乳液微粒膜,其厚度在1~10μm,其结构如图5所示。

[0063]

煤油构成膜的基体,通过含有亲水基和疏水基的表面活性剂可以定向排列以固定油水界面而稳定膜形。所谓油包水型乳油又称油膜,就是内相和外相是水溶液,而膜是油质的。本工艺中液膜所包裹的水相是氢氧化钠溶液,酸性废水中的磷酸酯类或次膦酸类萃取剂在油膜中有较大溶解度,它选择性地透过膜并与膜所包裹的内相氢氧化钠反应生成钠盐,钠盐不溶于膜相故不能再返回到废水相中,依靠膜两边的渗透压差,酸性磷酸酯类或次膦酸类萃取剂从液膜的外相迁移至内相中逐渐以钠盐的形式富集起来,原废水中乳化的少量煤油被拥有巨大表面积的油膜吸收。具体操作是将已有多级连续萃取装置的萃取废水排出口排出的废水通入萃取废水酸化分离槽酸化室,同时将配制好的稀硫酸通过输料泵、流量计按一定比例也通入萃取废水酸化分离槽酸化室,控制流速与已有萃取线匹配,控制酸化ph。酸化后废水在萃取废水酸化分离槽酸化室内部通过溢流出口进入萃取废水酸化分离槽分离室,萃取废水酸化分离槽分离室出料口排出的油相进入油相澄清槽,油相澄清后经上出料口返回已有萃取线套用,油相澄清槽底部分出的少量水经下出料口并入废水酸化分离槽分离室水相出料口排出的酸性水。萃取废水酸化分离槽分离室水相出料口排出的酸性水通入乳状液膜萃取槽混合室,同时打开乳油配制釜出料口阀门通过流量计给乳状液膜萃取槽混合室通入提前配制好的乳油,控制物料流速,同时搅拌使酸性水与乳油均匀分散,控制搅拌转速,均匀分散的物料在乳状液膜萃取槽混合室保持一定的停留时间,然后通过内部溢流出口进入乳状液膜萃取槽分离室。乳状液膜萃取槽分离室水相出料口排出的水相进入废水澄清槽,澄清后经下出料口排入现有废水处理系统,废水澄清槽分出的油相收集经上出料口并入废水酸化分离槽分离室水相出料口排出的酸性水进入乳状液膜萃取槽混合室。乳状液膜萃取槽分离室乳油相出料口排出的萃后乳油相进入萃后乳油暂存罐,萃后乳油通过泵、流量计进入旋流高压脉冲静电破乳器,同时开起高压脉冲电源发生器,经旋流高压脉冲静电破乳器破乳后水相进萃后稀碱澄清槽,萃后稀碱含有以钠盐形式富集回收的萃取剂经澄清后通过下出料口进入已有萃取系统钠皂段皂化碱水罐,萃后稀碱澄清槽分出的油相收集后经上出料口进入萃后乳油暂存罐,经旋流高压脉冲静电破乳器破乳后的油相经上出料口进入破乳后液膜油澄清槽,澄清后的液膜油相经上出料口返回液膜油配制收集釜套用,破乳后液膜油澄清槽分出的水相经下出料口进入萃后稀碱澄清槽。物料的流速与已有萃取线匹配,物料在乳状液膜萃取槽混合室的停留时间通过调节其内部溢流口位置的高低控制。

[0064]

煤油采用与现有萃取线相同的煤油,萃取废水酸化分离槽、乳状液膜萃取槽、乳油破乳分离澄清槽与现有箱式萃取线萃取分离槽大小、槽型一致,均设有混合室和分离室,稀酸配制釜、稀碱配制釜、液膜油配制釜、乳油配制釜及其辅助设备单列通过管线与系统相连,这样有利于与已有生产线匹配。

[0065]

采用该工艺所处理废水中toc可从几百mg/l降至10mg/l以下,萃取剂回收率大于99%。由于该工艺整个过程都是对液相流体进行操作所以非常容易实现自动化,为在线回收流失萃取剂奠定了基础。

[0066]

需要说明的是,本发明的设备为了与现有广泛采用的箱式萃取线匹配采用箱式设备并不表示该技术设备不能用别的形式,也可采用釜式设备或管道式设备实现本技术工艺过程,这些设备形式的工艺也应当落入本发明的保护范围。

[0067]

需要说明的是,如果以处理废水为目的如磷酸酯类或次膦酸类萃取剂生产企业等也可采用该技术方法处理废水,也应当落入本发明的保护范围。

[0068]

需要说明的是,本发明中的所有部件和设备,如无特殊说明,全部均采用现有技术中已知的部件和设备。例如下游废水处理管道36和萃取系统钠皂段皂化碱水管道16均采用已知的管道。

[0069]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0070]

实施例1:

[0071]

本实施例给出一种湿法冶金萃取分离系统废水相流失有机相在线回收系统,如图1和图2所示,包括萃取废水酸化分离槽1,萃取废水酸化分离槽1中包括酸化室101和第一分离室102,酸化室101内部的第一溢流口103与第一分离室102的进料口相连。

[0072]

如图2和图4所示,酸化室101的一个进料口与第一萃余废水相管道2相连,酸化室101的另一个进料口通过第一上料泵3与稀硫酸配料釜4的出料口相连

[0073]

第一分离室102的油相出料口与油相澄清槽5的进料口相连,油相澄清槽5的上出料口与萃取剂收集管道6相连,油相澄清槽5的下出料口与第二萃余废水相管道7相连,第一分离室102的水相出料口也与第二萃余废水相管道7相连,第二萃余废水相管道7与乳状液膜萃取槽8相连。

[0074]

如图3和图4所示,乳状液膜萃取槽8包括混合室801和第二分离室802,混合室801内部的第二溢流口803与第二分离室802的进料口相连。

[0075]

混合室801的一个进料口与第二萃余废水相管道7相连,混合室801的另一进料口与乳油配制釜9的出料口相连。

[0076]

第二分离室802的水相出料口与乳状液膜萃后废水澄清槽10的进料口相连,乳状液膜萃后废水澄清槽10的下出料口与下游废水处理管道36相连,乳状液膜萃后废水澄清槽10的上出料口与混合室801的进料口相连;第二分离室802的乳油相出料口与萃后乳油暂存罐11的进料口相连,萃后乳油暂存罐11出料口通过第二上料泵12与旋流高压脉冲静电破乳器13的进料口相连。

[0077]

如图3和图4所示,旋流高压脉冲静电破乳器13上设置有高压脉冲电源发生器14,旋流高压脉冲静电破乳器13的下出料口与萃后稀碱澄清槽15的进料口相连,萃后稀碱澄清槽15的下出料口与萃取系统钠皂段皂化碱水管道16相连,萃后稀碱澄清槽15的上出料口与萃后乳油暂存罐11的进料口相连。

[0078]

旋流高压脉冲静电破乳器13的上出料口与破乳后液膜油澄清槽17的进料口相连,破乳后液膜油澄清槽17的下出料口与萃后稀碱澄清槽15的进料口相连,破乳后液膜油澄清槽17的上出料口与液膜油配制收集釜18的进料口相连。

[0079]

作为本实施例的一种具体方案,如图4所示,液膜油配制收集釜18的出料口通过第三上料泵19与液膜油高位罐20进料口相连,液膜油高位罐20的底出料口与乳油配制釜9的一个进料口相连;还包括稀碱配料釜21,稀碱配料釜21的出料口通过第四上料泵22与稀碱高位罐23进口相连,稀碱高位罐23的底出料口与乳油配制釜9的另一进料口相连。

[0080]

作为本实施例的一种优选方案,乳油配制釜9上设置有高剪切外循环泵24。

[0081]

作为本实施例的一种优选方案,液膜油高位罐20和稀碱高位罐23上均装有液位计25。

[0082]

作为本实施例的一种优选方案,酸化室101设置有在线ph计26;酸化室101和混合室801内分别设置有搅拌桨27。

[0083]

作为本实施例的一种优选方案,稀硫酸配料釜4的进料口分别与浓硫酸管道28和纯水管道29相连。

[0084]

作为本实施例的一种优选方案,液膜油配制收集釜18的进料口分别与煤油管道30和表面活性剂管道31相连。

[0085]

作为本实施例的一种优选方案,稀碱配料釜21的进料口分别与浓氢氧化钠管道32和纯水管道29相连。

[0086]

本实施例的系统中的各个管道和设备根据需要设置流量计33和阀门34.

[0087]

本实施例中,除本系统给出的结构外,本系统的其它公、辅设施均依赖已有萃取线。

[0088]

本实施例中,如图1所示,本发明的系统可通过第一萃余废水相管道2直接与已有的多级连续萃取线35的废水相出口连接,便于实现在线回收。

[0089]

实施例2:

[0090]

本实施例给出一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺,该工艺采用实施例1中给出的湿法冶金萃取分离系统废水相流失有机相在线回收系统。

[0091]

该工艺包括辅料准备工艺和乳状液膜连续萃取工艺。

[0092]

步骤一,辅料准备工艺:

[0093]

步骤101,稀硫酸配制:

[0094]

给稀硫酸配料釜4加入20.0立方米纯水,开动搅拌,再加入1.03立方米浓硫酸,控制温度保持在室温~40℃,搅拌均匀得浓度约为10wt.%稀硫酸,备用。

[0095]

步骤102,稀碱配制:

[0096]

给稀碱配料釜21加入20.0立方米纯水,开动搅拌,再加入0.02265~0.2778立方米的浓度为32wt.%的氢氧化钠,搅拌均匀得浓度为0.05~0.6wt.%稀碱,备用。

[0097]

步骤103,液膜油配制:

[0098]

给液膜油配制收集釜18加入20.0立方米溶剂油,开动搅拌,再加入0.1~2.0立方米表面活性剂,搅拌均匀得含0.5~10.0wt.%的液膜油,备用;回收液膜油套用时仅需根据其含有的表面活性剂量补加相应量的表面活性剂。

[0099]

步骤104,油包水型乳液制备:

[0100]

给乳油配制釜9中通过第三上料泵19、液膜油高位罐20计量加入步骤103中制得的液膜油2.0立方米,然后再通过第四上料泵22和稀碱高位槽23计量打入2.0~2.4立方米稀碱,在转速2500r/min.下搅拌,同时打开高剪切外循环泵24,乳化制成油内比r

oi

=1:1~1.2

的乳白色油包水型乳液,备用。

[0101]

步骤二,乳状液膜连续萃取工艺:

[0102]

步骤201,将多级连续萃取线35的萃取废水排出口排出的废水通过第一萃余废水相管道2通入萃取废水酸化分离槽1的酸化室101,同时将配制好的稀硫酸通过第一上料泵3也通入酸化室101,控制流速与已有萃取线匹配,控制酸化ph,进行酸化。

[0103]

步骤202,进过酸化室101酸化后的废水通过第一溢流口103进入第一分离室102,第一分离室102的油相出料口排出的油相进入油相澄清槽5,油相澄清后经油相澄清槽5的上出料口返回已有萃取线套用,油相澄清槽5的底部分出的少量水经下出料口并入第一分离室102的水相出料口排出的酸性水中。

[0104]

步骤203,第一分离室102的水相出料口排出的酸性水通入乳状液膜萃取槽8的混合室801中,同时打开乳油配制釜9的出料口阀门给混合室801通入提前配制好的乳油,控制物料流速,同时搅拌使酸性水与乳油均匀分散,控制搅拌转速,均匀分散的物料在混合室801保持设定的停留时间,进行混合。

[0105]

步骤204,混合室801混合后的废水通过第二溢流口803进入第二分离室802,第二分离室802的水相出料口排出的水相进入乳状液膜萃后废水澄清槽10进行澄清后经下出料口排入已有的下游废水处理管道36;乳状液膜萃后废水澄清槽10分出的油相经上出料口收集并入第二分离室802的水相出料口排出的酸性水中,然后进入混合室801;第二分离室802的乳油相出料口排出的萃后乳油相进入萃后乳油暂存罐11。

[0106]

步骤205,萃后乳油通过第二上料泵12进入旋流高压脉冲静电破乳器13,同时开起旋流高压脉冲静电破乳器13,经旋流高压脉冲静电破乳器13破乳后的水相经出料口进萃后稀碱澄清槽15,萃后稀碱含有以钠盐形式富集回收的萃取剂经澄清后通过萃后稀碱澄清槽15的下出料口进入已有的萃取系统钠皂段皂化碱水管道16,萃后稀碱澄清槽15分出的油相收集后经上出料口进入萃后乳油暂存罐11。

[0107]

步骤206,经旋流高压脉冲静电破乳器13破乳后的油相经上出料口进入破乳后液膜油澄清槽17,澄清后的液膜油经破乳后液膜油澄清槽17的上出料口返回液膜油配制收集釜18套用,破乳后液膜油澄清槽17分出的水相经下出料口进入萃后稀碱澄清槽15。

[0108]

本实施例中,油相澄清槽5因量少采用间歇操作,其它澄清槽分出的主组分采用连续工作,次组分因量少采用间歇工作。

[0109]

作为本实施例的一种优选方案,液膜油配制所用的溶剂油为煤油,表面活性剂为聚丁二烯磺酸钠,其用量为煤油重量的0.5~10wt.%。

[0110]

作为本实施例的一种优选方案,稀碱浓度为0.05~0.6wt.%;本发明中,浓氢氧化钠一般采用32wt.%的氢氧化钠溶液。

[0111]

作为本实施例的一种优选方案,液膜油与稀碱的体积比(油内比r

oi

)为1:1~1.2。

[0112]

作为本实施例的一种优选方案,乳油(油包水型乳液)与被萃取的酸化废水的体积比(乳水比r

ew

)为1:8~12;乳液膜萃取停留时间为4~12min.。

[0113]

作为本实施例的一种优选方案,废水酸化用酸采用与已有萃取线一致的酸,一般均采用稀硫酸进行酸化,酸化后水相ph=3~4。本实施例中,浓硫酸一般采用93wt.%或98wt.%的浓硫酸。

[0114]

作为本实施例的一种优选方案,旋流高压脉冲静电破乳器13的破乳电压为1~

15kv,频率20~80hz。

[0115]

实施例3:

[0116]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0117]

具体的,本实施例为某已有的钴线中排出的含p507的萃余液,其toc为595mg/l。

[0118]

本实施例中,酸化后萃余液调至ph=3.5,稀碱的浓度为0.6%,液膜油中表面活性剂用量为煤油重量的4%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:8;乳液膜萃取停留时间12min.,破乳电压7.5kv,频率40hz。

[0119]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为2.5mg/l,萃取剂回收率为99.56%。

[0120]

实施例4:

[0121]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0122]

具体的,本实施例与实施例3处理的萃余液相同,所不同的是稀碱的浓度为0.4%,乳油与酸化后萃余液的体积比r

ew

=1:10,乳液膜萃取停留时间10min.,破乳法电压8kv,频率20hz。

[0123]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为4.0mg/l,萃取剂回收率为99.3%.

[0124]

实施例5:

[0125]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0126]

具体的,本实施例为某已有的镍线中排出的含p204镍皂水,其toc为375mg/l。

[0127]

本实施例中,酸化后萃余液调至ph=3.4,稀碱的浓度为0.3%,液膜油中表面活性剂用量为煤油重量的6%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后的镍皂水体积比例r

ew

=1:8;乳液膜萃取停留时间8min.,破乳电压5kv,频率60hz。

[0128]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为3.0mg/l,萃取剂回收率为99.2%。

[0129]

实施例6:

[0130]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0131]

具体的,本实施例与实施例5处理的镍皂液相同,所不同的是稀碱的浓度为0.6%,乳油与酸化后的镍皂水体积比例r

ew

=1:10,乳液膜萃取停留时间12min.,破乳电压2kv,频率80hz。

[0132]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为2.5mg/l,萃取剂回收率为99.3%.

[0133]

实施例7:

[0134]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0135]

具体的,本实施例为某已有的c272全萃全反线中排出的含c272萃余液,其toc为

560mg/l。

[0136]

本实施例中,酸化后萃余液调至ph=3.2,稀碱的浓度为0.5%,液膜油中表面活性剂用量为煤油重量的6%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后的萃余液体积比例r

ew

=1:8;乳液膜萃取停留时间6min.,破乳电压9.5kv,频率30hz。

[0137]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为4.5mg/l,萃取剂回收率为99.2%。

[0138]

实施例8:

[0139]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0140]

具体的,本实施例与实施例6处理的含c272萃余液相同,所不同的是稀碱的浓度为0.2%,乳油与酸化后的萃余液体积比例r

ew

=1:9,乳液膜萃取停留时间12min.,破乳电压7kv,频率45hz。

[0141]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为3.5mg/l,萃取剂回收率为99.38%.

[0142]

实施例9:

[0143]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0144]

具体的,本实施例为某已有的锰线中排出的含c272萃余液,其toc为400mg/l。

[0145]

本实施例中,酸化后萃余液调至ph=3.2,稀碱的浓度为0.5%,液膜油中表面活性剂用量为煤油重量的6%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后的萃余液体积比例r

ew

=1:8;乳液膜萃取停留时间15min.,破乳电压12kv,频率20hz。

[0146]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为3.0mg/l,萃取剂回收率为99.25%。

[0147]

实施例10:

[0148]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0149]

具体的,本实施例与实施例6处理的含c272萃余液相同,所不同的是稀碱的浓度为0.05%,乳油与被萃取的酸化萃余液的体积比例r

ew

=1:9,乳液膜萃取停留时间12min.,破乳电压10kv,频率30hz。

[0150]

通过本实施例的方法进行在线回收,经处理后出口的水相toc为5mg/l,萃取剂回收率为98.75%。

[0151]

实施例11~16:

[0152]

本实施例给出一种基于实施例2的湿法冶金萃取分离系统废水相流失有机相在线回收工艺。

[0153]

具体的,本实施例与实施例3操作相同,所不同的是在不补加表面活性剂的情况下液膜油循环使用,循环使用1个月内每5天取样的结果见如下表1。

[0154]

表1实施例11~16的结果

[0155]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。