基于tsv互连的半导体封装结构及制备方法

技术领域

1.本发明属于半导体技术领域,涉及一种基于tsv互连的半导体封装结构及制备方法。

背景技术:

2.在半导体制造领域,现有的系统级芯片封装soc(system on a chip),通常采用由前道制备的具有不同性能的芯片分别贴合于tsv转接板(through silicon via interposer),并通过tsv转接板与基板连接,以形成系统级(system in a package,sip)的就基于tsv转接板的半导体封装结构。

3.然而,目前较为典型的tsv半导体封装结构的互连方式通常为在tsv的相对两端分别制备金属连接件以进行键合(upad-ubump bonding)及电连接,但该半导体封装结构制备成本高、结构复杂、电性能低,具有一定的应用局限性。

4.因此,提供一种基于tsv互连的半导体封装结构及制备方法,实属必要。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基于tsv互连的半导体封装结构及制备方法,用于解决现有技术中基于tsv技术进行半导体封装结构所遇到的上述应用局限性问题。

6.为实现上述目的,本发明提供一种基于tsv互连的半导体封装结构的制备方法,包括以下步骤:提供tsv转接板,所述tsv转接板包括第一面及相对的第二面,且所述tsv转接板中包括tsv柱,所述tsv柱的第一端显露于所述tsv转接板的第一面;于所述tsv转接板的第一面上形成覆盖所述tsv柱的第一端的中介层;图形化所述中介层形成显露所述tsv柱的第一端的凹槽,并于所述凹槽中形成与所述tsv柱的第一端电连接的金属凸块;提供支撑衬底,并将所述支撑衬底键合于所述中介层的表面;将所述tsv柱的第二端显露于所述tsv转接板的第二面;于所述tsv转接板的第二面上形成自下而上叠置的第一介电层及第二介电层;刻蚀所述第二介电层使得显露的所述tsv柱的第二端凸设于所述第一介电层;提供芯片,将所述芯片与所述tsv柱的第二端键合且电连接;形成封装层,所述封装层包覆所述芯片及所述tsv柱;去除所述支撑衬底显露所述金属凸块。

7.可选地,刻蚀所述第二介电层时包括采用光刻及刻蚀的方法于所述第二介电层中形成显露所述tsv柱的第二端的沟槽的步骤。

8.可选地,刻蚀所述第二介电层时包括采用干法刻蚀或湿法刻蚀去除所述第二介电层显露所述第一介电层的步骤。

9.可选地,当所述tsv柱的表面具有绝缘层时,刻蚀所述第二介电层显露所述tsv柱的第二端后以及键合所述芯片之前,还包括形成覆盖所述tsv柱的第二端的金属种子层的步骤或采用刻蚀法去除所述绝缘层的步骤。

10.可选地,键合所述芯片的方法包括批量回流法。

11.可选地,形成的所述第一介电层包括氮化硅层,形成的所述第二介电层包括氧化硅层。

12.可选地,形成所述第二介电层后,包括采用研磨法显露所述tsv柱的第二端的步骤;和/或形成所述封装层后,包括采用研磨法显露所述芯片的步骤。

13.本发明还提供一种基于tsv互连的半导体封装结构,所述半导体封装结构包括:tsv转接板,所述tsv转接板包括第一面及相对的第二面,且所述tsv转接板中包括tsv柱,所述tsv柱的第一端显露于所述tsv转接板的第一面;中介层,所述中介层位于所述tsv转接板的第一面上且覆盖所述tsv柱的第一端;金属凸块,所述金属凸块贯穿所述中介层与所述tsv柱的第一端电连接;第一介电层,所述第一介电层覆盖所述tsv转接板的第二面,且所述tsv柱的第二端凸设于所述第一介电层;芯片,所述芯片与所述tsv柱的第二端键合且电连接;封装层,所述封装层包覆所述芯片及所述tsv柱。

14.可选地,所述tsv转接板的第二面上还包括叠置于所述第一介电层上的第二介电层,且所述第二介电层中具有显露所述tsv柱的第二端的沟槽。

15.可选地,所述tsv柱的第二端的外围具有金属种子层。

16.如上所述,本发明的基于tsv互连的半导体封装结构及制备方法,将tsv柱的一端直接作为连接件,可减少一次金属连接件的制备工艺,从而可节约成本,降低互联阻抗,适用于所有涉及tsv转接板的封装工艺;具有沟槽的第二介电层可作为显露的tsv柱保护侧墙,以提高封装稳定性;当tsv柱的表面具有绝缘层时,通过形成覆盖tsv柱的第二端的金属种子层或刻蚀去除绝缘层还可提高金属互连性。

附图说明

17.图1显示为本发明实施例一中制备半导体封装结构的工艺流程示意图。

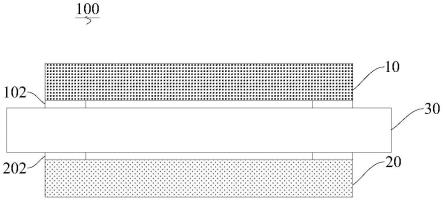

18.图2显示为本发明实施例一中提供的tsv转接板的结构示意图。

19.图3显示为本发明实施例一中形成中介层后的结构示意图。

20.图4显示为本发明实施例一中形成金属凸块后的结构示意图。

21.图5显示为本发明实施例一中支撑衬底与中介层键合后的结构示意图。

22.图6显示为本发明实施例一中形成第一介电层及第二介电层后的结构示意图。

23.图7显示为本发明实施例一中于第二介电层中形成沟槽后的结构示意图。

24.图8显示为本发明实施例一中将芯片与tsv柱的第二端键合后的结构示意图。

25.图9显示为本发明实施例一中去除支撑衬底后的结构示意图。

26.图10显示为本发明实施例二中去除第二介电层后的结构示意图。

27.图11显示为本发明实施例二中去除支撑衬底后的结构示意图。

28.元件标号说明

100-tsv转接板;101-tsv柱;200-中介层;300-金属凸块;400-支撑衬底;510-第一介电层;520-第二介电层;521-沟槽;600-芯片;700-封装层。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

30.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

31.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。其中,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

32.此处可能使用诸如“介于

……

之间”,该表达表示包括两端点值,以及可能使用诸如“多个”,该表达表示两个或两个以上,除非另有明确具体的限定。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

33.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

34.实施例一参阅图1,本实施例提供一种基于tsv互连的半导体封装结构的制备方法,本实施例将tsv柱的一端直接作为连接件,可减少一次金属连接件的制备工艺,从而可节约成本,降低互联阻抗,适用于所有涉及tsv转接板的封装工艺,如2.5d封装工艺等。

35.以下结合附图2~图9对基于tsv互连的所述半导体封装结构的制备及结构作进一步的介绍。

36.首先,参阅图2,执行步骤s1,提供tsv转接板100,所述tsv转接板100包括第一面及相对的第二面,且所述tsv转接板100中包括tsv柱101,所述tsv柱101的第一端显露于所述tsv转接板100的第一面。

37.具体的,在所述tsv转接板100中包括钝化层及用以电连接的所述tsv柱101,以实现在垂向上的电性互连,所述tsv柱101的材质可包括铜金属,但并非局限于此,其中,所述tsv柱101的外围可包括绝缘层(未图示),如ta/tan等。关于所述tsv转接板100的制备、材

质、结构及分布等此处不作过分限制。

38.接着,参阅图3,执行步骤s2,于所述tsv转接板100的第一面上形成覆盖所述tsv柱101的第一端的中介层200。

39.具体的,所述中介层200可包括绝缘钝化层及位于所述绝缘钝化层中的导电层,或仅包括绝缘钝化层,具体可根据需要进行选择,关于所述中介层200的材质、结构及制备方法此处不作限定。

40.接着,参阅图4,执行步骤s3,图形化所述中介层200形成显露所述tsv柱101的第一端的凹槽(未图示),并于所述凹槽中形成与所述tsv柱101的第一端电连接的金属凸块300。

41.具体的,形成所述金属凸块300的方法可采用c4工艺,但并非局限于此,具体制备方法此处不作限定。

42.接着,参阅图5,执行步骤s4,提供支撑衬底400,并将所述支撑衬底400键合于所述中介层200的表面。

43.具体的,所述支撑衬底400可包括硅衬底、玻璃衬底等,关于所述支撑衬底400的厚度、尺寸、种类此处不作过分限制。其中,为便于键合及分离,优选所述支撑衬底400的表面具有带有粘合作用的分离层,如光热转换层等,以便于进行后续的键合以及剥离,如可通过撕裂、光照等处理方式剥离所述支撑衬底400。

44.接着,执行步骤s5,将所述tsv柱101的第二端显露于所述tsv转接板100的第二面。

45.具体的,执行步骤s5时,可包括以下步骤:先采用研磨法去除部分所述tsv转接板100中的钝化层,以显露所述tsv柱101的第二端;而后可通过如光刻及刻蚀的方式,继续去除部分所述tsv转接板100中的钝化层,以显露部分所述tsv柱101,使得所述tsv柱101的第二端可凸设于所述tsv转接板100中的钝化层。

46.具体的,所述tsv柱101凸设于所述tsv转接板100中的钝化层的高度差可根据需要进行选择,其中,所述tsv柱101凸设于所述tsv转接板100中的钝化层的高度差优选为5μm~15μm,如5μm、6μm、8μm、10μm、15μm等,以便于后续将所述tsv柱101的第二端直接作为金属连接件进行应用,从而可减少一次金属连接件的制备工艺,以节约成本,降低互联阻抗。本实施例中,所述tsv柱101凸设于所述tsv转接板100中的钝化层的高度差选为6.5μm,但并非局限于此。

47.接着,参阅图6,执行步骤s6,于所述tsv转接板100的第二面上形成自下而上叠置的第一介电层510及第二介电层520。

48.可选地,形成的所述第一介电层510可包括氮化硅层,形成的所述第二介电层520可包括氧化硅层。

49.具体的,所述第一介电层510及所述第二介电层520的选择需考量具有良好的蚀刻选择比,以便于后续刻蚀工艺的控制,具体材质可根据需要进行选择,并非局限于上述的绝缘材质。本实施例中,由于所述tsv柱101凸设于所述tsv转接板100中的钝化层的高度差为6.5μm,从而优选采用cvd工艺形成厚度为1μm的所述第一介电层510以及厚度为5.5μm的所述第二介电层520,而后再采用研磨法去除0.5μm厚度的所述第二介电层520,以形成平坦化且可显露所述tsv柱101的表面。

50.接着,参阅图7,执行步骤s7,刻蚀所述第二介电层520使得显露的所述tsv柱101的第二端凸设于所述第一介电层510。

51.具体的,参阅图7,本实施例中,刻蚀所述第二介电层520时,采用光刻及刻蚀的方法于所述第二介电层520中形成显露所述tsv柱101的第二端的沟槽521,从而,通过所述沟槽521,可作为显露的所述tsv柱101的保护侧墙,以提高封装稳定性。关于所述沟槽521的形貌及宽度此处不作过分限制。

52.接着,参阅图8,执行步骤s8,提供芯片600,将所述芯片600与所述tsv柱101的第二端键合且电连接。

53.可选地,键合所述芯片600的方法优选为批量回流法(mass reflow),从而位于所述芯片600与所述tsv柱101之间的焊料可填充于所述沟槽521中,且所述沟槽521可作为保护侧墙,使得所述芯片600与所述tsv柱101之间形成良好的键合。其中,关于所述芯片600的种类可包括存储芯片及逻辑控制芯片,具体种类可根据需要进行选择,此处不作过分限制。

54.接着,参阅图9,执行步骤s9,形成封装层700,所述封装层700包覆所述芯片600及所述tsv柱101。

55.具体的,所述封装层700的材质可采用较为常用的如环氧树脂,形成所述封装层700的方法可包括如模塑成型、真空层压成型及旋涂成型等,关于所述封装层700的材质及形成方法此处不作限制。其中,优选在形成所述封装层700后,采用研磨法显露所述芯片600,从而减小封装尺寸。

56.接着,执行步骤s10,去除所述支撑衬底400显露所述金属凸块300。

57.具体的,在形成所述封装层700后,可剥离所述支撑衬底400以显露所述金属凸块300,从而可通过所述金属凸块300进行后续的电性连接。本实施例中,由于采用光热转换层作为所述分离层,从而可通过光照的处理方式有效剥离所述支撑衬底400。

58.进一步的,当所述tsv柱101的表面具有绝缘层(未图示)时,刻蚀所述第二介电层520显露所述tsv柱101的第二端后以及键合所述芯片600之前,还可包括形成覆盖所述tsv柱101的第二端的金属种子层(未图示)的步骤或采用刻蚀法去除所述绝缘层的步骤。

59.具体的,为防止所述tsv柱101中的金属层如铜金属等扩散至所述tsv转接板100中的钝化层中影响电性能,所述tsv柱101的外表面可具有防扩散的绝缘层,如ta/tan 材质层,从而为避免所述绝缘层对所述芯片600及所述tsv柱101之间的电性能的影响,优选在刻蚀所述第二介电层520显露所述tsv柱101的第二端后以及键合所述芯片600之前形成覆盖所述tsv柱101的第二端的金属种子层(未图示),如ti/cu金属种子层等,以包裹住显露的所述tsv柱101的第二端避免所述tsv柱101的第二端出现焊料的无浸渍(non wetting)现象,或者也可采用刻蚀法去除所述绝缘层,以显露所述tsv柱101中的金属层,从而解决浸渍问题,提高导电性能,具体方法可根据需要选择,此处不作过分限制。

60.实施例二参阅图10及图11,本实施例还提供另一种基于tsv互连的半导体封装结构的制备方法,本实施例与实施例一的区别主要在于,刻蚀所述第二介电层520时可采用干法刻蚀或湿法刻蚀完全去除所述第二介电层520以显露所述第一介电层510,以扩大应用范围,其它关于所述半导体封装结构的材质、结构、制备方法等均可参阅实施例一,此处不作赘述。

61.实施例三

参阅图11,本实施例还提供一种基于tsv互连的半导体封装结构,所述半导体封装结构包括:tsv转接板100,所述tsv转接板100包括第一面及相对的第二面,且所述tsv转接板100中包括tsv柱101,所述tsv柱101的第一端显露于所述tsv转接板100的第一面;中介层200,所述中介层200位于所述tsv转接板100的第一面上且覆盖所述tsv柱101的第一端;金属凸块300,所述金属凸块300贯穿所述中介层200与所述tsv柱101的第一端电连接;第一介电层510,所述第一介电层510覆盖所述tsv转接板100的第二面,且所述tsv柱101的第二端凸设于所述第一介电层510;芯片600,所述芯片600与所述tsv柱101的第二端键合且电连接;封装层700,所述封装层700包覆所述芯片600及所述tsv柱101。

62.具体的,所述半导体封装结构可采用实施例二中的制备方法进行制备,但并非局限于此,本实施例中所述半导体封装结构采用上述实施例二中的制备方法制备,因此,关于所述半导体封装结构的材质、结构、制备方法等均可参阅实施例二,此处不作赘述。

63.进一步的,所述tsv柱101的第二端的外围可具有金属种子层(未图示),如ti/cu金属种子层等,以包裹住显露的所述tsv柱101的第二端避免所述tsv柱101的第二端出现焊料的无浸渍(non wetting)现象,以显露所述tsv柱101中的金属层,从而解决浸渍问题,提高导电性能,此处不作过分限制。

64.实施例四参阅图9,本实施例还提供另一种基于tsv互连的半导体封装结构,所述半导体封装结构与实施例三中的所述半导体封装结构的区别主要在于:所述tsv转接板100的第二面上还包括叠置于所述第一介电层510上的第二介电层520,且所述第二介电层520中具有显露所述tsv柱101的第二端的沟槽521。

65.具体的,所述半导体封装结构可采用实施例一中的制备方法进行制备,但并非局限于此,本实施例中所述半导体封装结构采用上述实施例一中的制备方法制备,因此,关于所述半导体封装结构的材质、结构、制备方法等均可参阅实施例一,此处不作赘述。

66.进一步的,所述tsv柱101的第二端的外围可具有金属种子层(未图示),如ti/cu金属种子层等,以包裹住显露的所述tsv柱101的第二端避免所述tsv柱101的第二端出现焊料的无浸渍(non wetting)现象,以显露所述tsv柱101中的金属层,从而解决浸渍问题,提高导电性能,此处不作过分限制。

67.综上所述,本发明的基于tsv互连的半导体封装结构及制备方法,将tsv柱的一端直接作为连接件,可减少一次金属连接件的制备工艺,从而可节约成本,降低互联阻抗,适用于所有涉及tsv转接板的封装工艺;具有沟槽的第二介电层可作为显露的tsv柱保护侧墙,以提高封装稳定性;当tsv柱的表面具有绝缘层时,通过形成覆盖tsv柱的第二端的金属种子层或刻蚀去除绝缘层还可提高金属互连性。

68.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完

成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。