1.本发明涉及高压氢气安全领域,具体地涉及一种高压氢气喷射火模拟实验设备。

背景技术:

2.近年来,随着氢燃料电池车的进一步发展,加氢站数量快速增加,然而加氢站建设能否为公众提供足够安全的、风险水平不高于传统油气站的技术保障,将成为其进一步普及发展的瓶颈。通常情况下,普通加氢站储氢设计压力高达89mpa,当高压氢气发生泄漏时形成喷射流,若泄漏口处被点燃则形成喷射火火灾;与此同时,氢气易泄漏、易扩散且最低着火能仅为0.019mj,加上氢气泄漏易自燃的特性,很有可能发生喷射火事故。高压氢气喷射火火灾的热辐射和火焰的冲击是对周围人员及设备的主要危害方式。尽管通常情况下喷射火比池火作用范围小,但喷射火热量更集中,会产生比池火更大的热辐射通量,喷射火很容易通过火焰直接烘烤或热辐射引发事故升级。因此,高压氢气喷射火灾对加氢站或者加油加氢合建站周围装置的影响,是个有必进行研究的课题,需要一种能够提供高强度热辐射并且能够同时模拟强制点火和泄漏自燃喷射火的实验装置。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的实验装置缺乏的问题,提供高压氢气喷射火模拟实验设备,通过不同的模拟实验单元,可同时模拟包括高压氢气泄漏遇到外部点火源形成喷射火及高压氢气泄漏自燃形成喷射火等不同状态,满足不同的实验需要。

4.为了实现上述目的,本发明一方面提供一种高压氢气喷射火模拟实验设备,包括:

5.一个以上模拟实验单元;

6.为所述模拟实验单元提供高压氢气原料的氢气供应单元,所述氢气供应单元包括:高压氢气瓶、与所述高压氢气瓶相连的氢气输送管路和设置在所述氢气输送管路上的氢气控制组件;

7.为所述高压氢气喷射火模拟实验设备提供无氧环境的氮气供应单元,所述氮气供应单元包括:氮气瓶、氮气输送管路和设置在所述氮气输送管路上的氮气控制组件;

8.所述氢气输送管路和所述氮气输送管路的下游末端汇集为高压软管,所述高压软管与所述模拟实验单元连通。

9.优选地,所述模拟实验单元包括强制点火喷射火子单元和泄漏自燃喷射火子单元,所述高压软管以择一的方式可选择地与所述强制点火喷射火子单元或所述泄漏自燃喷射火子单元相连。

10.优选地,所述高压软管包括两个分支软管,两个所述分支软管分别与所述强制点火喷射火子单元和所述泄漏自燃喷射火子单元相连。

11.优选地,所述高压软管与所述模拟实验单元之间设有高压氢气管道,所述高压氢气管道设置在转动组件上,所述转动组件包括底座和可旋转设置在所述底座上的旋转架,所述高压氢气管道固定在所述旋转架,所述旋转架带动所述高压氢气管道相对于所述底座

转动,改变所述高压氢气管道所在直线与水平线之间的夹角。

12.优选地,所述夹角为:0

°‑

90

°

。

13.优选地,所述强制点火喷射火子单元包括压力传感器、点火器和火焰监测器;

14.所述高压氢气管道的末端设有高压氢气喷嘴,所述压力传感器设置在所述高压氢气管道上的靠近所述高压氢气喷嘴的上游的位置;

15.所述点火器与所述高压氢气喷嘴的下游的位置间隔设置。

16.优选地,所述高压氢气喷嘴上设有泄漏孔,所述泄漏孔的形状为圆形或狭缝形。

17.优选地,所述高压氢气喷嘴的设置数量为多个,多个所述高压氢气喷嘴以择一的方式可拆卸更换地连接在所述高压氢气管道的末端,多个所述高压氢气喷嘴上开设的所述泄漏孔的形状和尺寸彼此不同。

18.优选地,所述高压氢气管道上设有阻火器,所述阻火器设置在所述压力传感器的上游。

19.优选地,所述强泄漏自燃喷射火子单元包括按照从上游到下游的顺序依次设置在所述高压氢气管道上的高压电磁开关阀、阻火器、压力传感器、爆破片组件、高速压力传感器和光电火焰传感器。

20.优选地,所述高速压力传感器和光电火焰传感器的设置数量为多个,分别间隔对称设置在所述爆破片组件末端的所述高压氢气管道上。

21.优选地,所述高压氢气管道的末端与泄放管道相连;

22.所述泄放管道的一端与所述爆破片组件相连,另一端则为开放端直接与大气相通。

23.优选地,所述压力传感器和所述爆破片组件之间的所述高压氢气管道通过球阀和真空泵相连。

24.优选地,所述氢气控制组件包括分别依次设置在所述氢气输送管路上的氢气减压阀和氢气高压球阀,两者之间通过高压软管相连。

25.优选地,所述高压氢气瓶输出的氢气压力为:0-13.5mpa。

26.优选地,所述氮气控制组件包括分别依次设置在所述氮气输送管路上的氮气减压阀和氮气高压球阀,两者通过氮气高压软管相连。

27.优选地,所述氮气瓶输出的氮气压力为:0-15mpa。

28.通过上述技术方案,本发明提供一种高压氢气喷射火模拟实验设备,通过不同的模拟实验单元,可同时模拟包括高压氢气泄漏遇到外部点火源形成喷射火及高压氢气泄漏自燃形成喷射火等不同状态,满足不同的实验需要。

附图说明

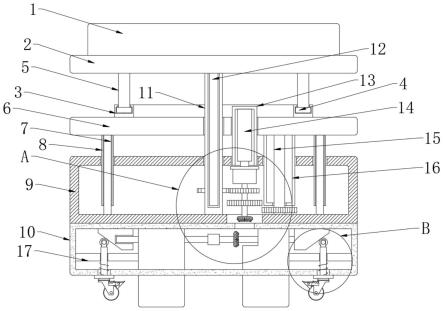

29.图1为本发明一实施例中用于强制点火喷射火实验的模拟实验设备结构示意图;

30.图2和图3分别为本发明示例一中的火焰温度图和热辐射分布图;

31.图4和图5分别为本发明示例二中的火焰温度图和热辐射分布图;

32.图6和图7分别为本发明示例三中的火焰温度图和热辐射分布图;

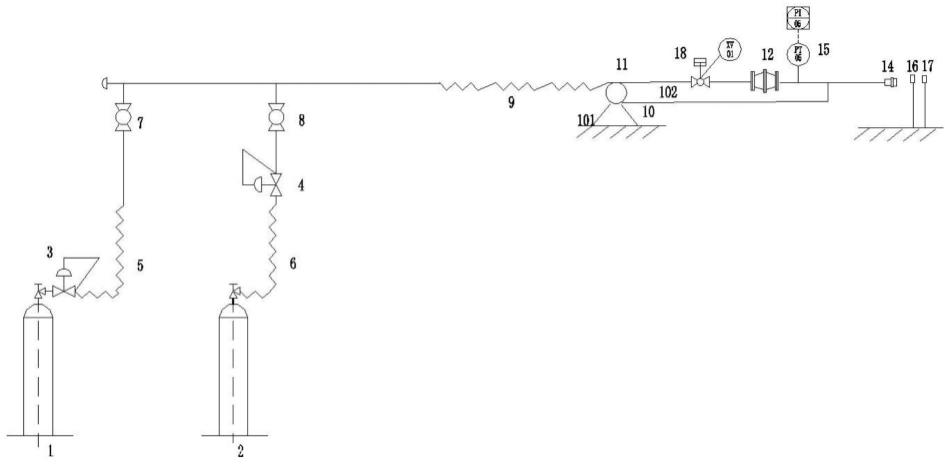

33.图8为本发明一实施例中用于泄漏自燃喷射火实验的模拟实验设备结构示意图。

34.附图标记说明

35.1、氮气瓶;2、高压氢气瓶;3、氮气减压阀;4、氢气减压阀;5、氮气高压软管;6、高压软管;7、氮气高压球阀;8、氢气高压球阀;9、高压软管;10、转动组件;101、底座;102、旋转架;11、高压氢气管道;12、阻火器;14、高压氢气喷嘴;15、压力传感器;16、点火器;17、火焰监测器;18、电磁开关阀;19、爆破片组件;20、高速压力传感器;21、光电火焰传感器;22、泄放管道;23、球阀;24、真空泵;p1-p4、高速压力传感器在高压氢气管道上的设置位置;l1-l4、光电火焰传感器在高压氢气管道上的设置位置。

具体实施方式

36.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

37.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”通常是指相对于各部件本身的轮廓的内外;“远、近”通常是指相对于各部件本身的轮廓的远近。

38.本发明提供一种高压氢气喷射火模拟实验设备,包括:一个以上模拟实验单元;为所述模拟实验单元提供高压氢气原料的氢气供应单元,所述氢气供应单元包括:高压氢气瓶、与所述高压氢气瓶相连的氢气输送管路和设置在所述氢气输送管路上的氢气控制组件;为所述高压氢气喷射火模拟实验设备提供无氧环境的氮气供应单元,所述氮气供应单元包括:氮气瓶、氮气输送管路和设置在所述氮气输送管路上的氮气控制组件;所述氢气输送管路和所述氮气输送管路的下游末端汇集为高压软管,所述高压软管与所述模拟实验单元连通。由上述内容可知,本发明提供一种高压氢气喷射火模拟实验设备,通过不同的模拟实验单元,可同时模拟包括高压氢气泄漏遇到外部点火源形成喷射火及高压氢气泄漏自燃形成喷射火等不同状态,满足不同的实验需要。

39.具体来说为了实现在同一台模拟实验设备中进行多种模式下的模拟实验,所述模拟实验单元包括强制点火喷射火子单元和泄漏自燃喷射火子单元,所述高压软管以择一的方式可选择地与所述强制点火喷射火子单元或所述泄漏自燃喷射火子单元相连。或者,所述高压软管包括两个分支软管,两个所述分支软管分别与所述强制点火喷射火子单元和所述泄漏自燃喷射火子单元相连。也就是说,对于同一设备中的不同的模拟实验单元,既可以各自与高压软管相连独立进行模拟实验,也可以同时与高压软管相连一起进行模拟实验。

40.以下结合不同的实施例,对本发明所提供的高压氢气喷射火模拟实验设备的具体结构和工作方式进行详细地说明。

41.实施例一

42.在如图1所示的实施例中,是用于强制点火喷射火实验的模拟实验设备,其中,所述高压软管9与所述模拟实验单元之间设有高压氢气管道11,所述高压氢气管道11设置在转动组件10上,所述转动组件10包括底座101和可旋转设置在所述底座101上的旋转架102,所述高压氢气管道11固定在所述旋转架102上,所述旋转架102带动所述高压氢气管道11相对于所述底座101转动,改变所述高压氢气管道11所在直线与水平线之间的夹角。通常情况下,所述夹角可以为:0

°‑

90

°

,进而用于模拟水平喷射火、倾斜角度喷射火以及竖直喷射火等多种喷射火。

43.进一步地,如图1所示所述强制点火喷射火子单元包括压力高压氢气喷嘴14、点火

器16和火焰监测器17。在高压氢气管道11的末端设有高压氢气喷嘴14,在所述高压氢气管道11上的靠近所述高压氢气喷嘴14的上游位置设有压力传感器15;为了方便点火,所述点火器16、火焰监测器17与所述高压氢气喷嘴14的下游的位置间隔设置。

44.所述高压氢气喷嘴14上设有泄漏孔(图中未示出),所述泄漏孔的形状可以设置为多种形状,比如:圆形或狭缝形。为了准确模拟不同泄漏孔情况下高压氢气喷射火的状态,所述高压氢气喷嘴14的设置数量可以选择为多个,多个所述高压氢气喷嘴14以择一的方式可拆卸更换地连接在所述高压氢气管道11的末端,多个所述高压氢气喷嘴14上开设的所述泄漏孔的形状和尺寸彼此不同。为了防止高压氢气管道11内部产生爆燃进而影响模拟实验安全性,所述高压氢气管道11上设有阻火器12,所述阻火器12设置在所述压力传感器15的上游,防止火焰回火。

45.为了确保在上述实施例中进入不同的模拟实验单元中的氢气的状态是基本相同的,如图1所示,所述氢气控制组件包括分别依次设置在所述氢气输送管路上的氢气减压阀4和氢气高压球阀8。也就是说,从高压氢气瓶2中输出的氢气,在氢气减压阀4的作用下通过高压软管6,再经过氢气高压球阀8的调节,形成达到模拟实验要求的高压氢气后,才会进入高压软管9内,进入不同的模拟实验单元中进行下一步地模拟实验。通常情况下,经所述氢气控制组件控制输出的氢气包括如下物理参数:氢气压力:氢气瓶采用工业气瓶时压力为0-13.5mpa;氢气瓶采用高压储氢容器时压力根据容器耐压情况确定流速:根据压力、喷嘴泄漏孔径不同、喷射出的氢气流速不同;氢气的喷射角度为:0

°‑

90

°

,以用于模拟不同泄漏方向的氢气喷射火。同样地,所述氮气控制组件也是为了给不同的模拟实验单元提供物理参数基本相同的氮气,以参与后续的模拟实验。如图1所示,具体来说,氮气控制组件包括分别依次设置在所述氮气输送管路上的氮气减压阀3和氮气高压球阀7。也就是说,从氮气瓶1中输出的氮气,在氮气减压阀3的作用下通过氮气高压软管5,再经过氮气高压球阀7的调节,形成达到模拟实验要求的高压氮气后,才会进入高压软管9内,并用于实验前、后的吹扫。通常情况下,经所述氮气控制组件控制输出的氮气包括如下物理参数:氮气压力为:0-15mpa;氮气流速根据氮气压力和管道直径的不同而有所不同,在实际应用中可以根据需要进行选择。

46.也就是说,在本发明中,用于储气的容器分别包括氮气瓶1及高压氢气瓶2,氮气瓶1及高压氢气瓶2的出口处均安装有减压阀,即:氮气减压阀3和氢气减压阀4,通过调压产生不同压力的氮气和氢气。在模拟实验设备中,氮气瓶1的设置位置远离高压氢气喷嘴14的位置,而高压氢气瓶2则靠近离高压氢气喷嘴14的位置,上述的结构设置方式更有利于氮气吹扫。如图1所示,在氮气减压阀3的下游连接氮气高压软管5和氮气高压球阀7;在氢气减压阀4的上游和下游分别连接高压软管6和氢气高压球阀8。氮气高压球阀7与氢气高压球阀8的下游则通过高压软管9与高压氢气管道11相连,高压氢气管道11固定在转动组件10的旋转架102上,通过转动组件10中旋转架102相对于底座101的旋转,进一步调节带有高压氢气喷嘴的高压氢气管道11相对于地面或者说是相对于水平面的夹角,从而用于形成不同方向的高压氢气喷射火。高压氢气管道11的下游分别连接依次电磁开关阀18、阻火器12和高压氢气喷嘴14,压力传感器15连接在高压氢气管道11接近高压氢气喷嘴14的位置,用于监测高压氢气泄漏前的压力。点火器16用于引燃从高压氢气喷嘴14处泄漏喷射而出的高压氢气,强制点火形成高压氢气喷射火,火焰监测器17用于监测形成的喷射火,其中,点火器16及火

焰监测器17位于高压氢气喷嘴14附近,可以根据高压氢气喷射火的方向而进行移动和调节距离地面的高度。

47.以下结合图1所示,在本实施例中,高压氢气强制点火喷射火的模拟实验过程是这样的:

48.打开氮气减压阀3和氮气高压球阀7,氮气瓶1内氮气通过氮气减压阀3调节到需要的压力后经过氮气高压软管5、氮气高压球阀7、高压软管9、高压氢气管道11、电磁开关阀18、阻火器12、高压氢气喷嘴14射出。本发明通过上述过程将模拟实验设备中所有的气体输送管路内的空气置换排出,以防止实验过程中管道内氢气与空气混合,发生危险。氮气时间按照管道内总容积的3倍/氮气流量来确定,在本实施例中,调节氮气压力为0.4mpa,约吹扫2-4min后,关闭电磁开关阀18、和氮气减压阀3和氮气高压球阀7,同时开启氢气减压阀4和氢气高压球阀8,将电磁开关阀18前的管路内压力调节至一定氢气压力,接着开启点火器16,远程控制电磁开关阀18开启,则一定压力的高压氢气从高压氢气喷嘴14处射出,并被点火器16点燃形成高压氢气喷射火,火焰监测器17监测到火焰即联锁关闭点火器16;若火焰监测器17未监测到火焰则通过氢气高压球阀8关闭氢气供应,同时开启氮气减压阀3和氮气高压球阀7重新对模拟实验设备中所有的气体输送管路进行吹扫,完成氮气吹扫之后再重新执行上述步骤,直到火焰监测器17监测到了火焰为止。也就是说,模拟实验设备在每一次监测火焰之前,都要对模拟实验设备中所有的气体输送管路进行氮气吹扫,从而保证设备的模拟实验安全。另外,为了确保模拟实验设备在适合的环境下进行模拟实验,管路上还可以添加氧含量分析仪、止回阀(图中未示出)等装置以防止高压串低压。

49.需要说明的是,高压氢气喷嘴14设置为可自由拆卸更换,通过更换不同高压氢气喷嘴泄漏孔形状(圆孔或狭缝型)或者泄漏面积用于模拟不同形状不同尺寸的高压氢气泄漏。通常情况下,高压氢气喷嘴泄漏孔可以为圆形或者狭缝形等,加氢站管线通常较细,一般采用3/8~3/4英寸的管线,可考虑采用不同大小的泄漏孔径,比如:泄漏孔为圆形,可以采用直径为1mm、2mm或4mm等;泄漏孔为狭缝形,可以采用0.8mm

×

3mm、1.2mm

×

5mm等;相同泄漏压力下泄漏面积越大,氢气泄漏速度越大,形成的氢气喷射火火焰长度也越长。压力传感器15的设置位置靠近高压氢气喷嘴14处,可以更准确地测量泄漏处附近的压力,用于模拟不同压力的高压氢气泄漏;而设置在高压氢气喷嘴14上游的阻火器12,则有效防止高压氢气泄漏喷射火发生回火等安全事故,减少损失和人员伤亡。

50.以下结合三个具体示例对本发明在高压氢气管道与水平面呈不同角度时,火焰的不同泄漏方向形成的喷射火位置、热辐射强度大小及火焰参数进行详细地说明。

51.示例一

52.如图2并结合图3所示,在本实施例中,氢气泄漏压力为10mpa、泄漏孔径为4mm、在高压氢气管道与水平面之间的夹角为0

°

的情况下,形成的高压氢气喷射火的火焰温度图和热辐射分布图。具体来说,图2可表征出火焰的基本形状是沿着水平方向喷射的,在长度为5m的喷射范围内,火焰的宽度从0分别向y轴的上、下两个方向分布,分布的高度在-0.5m-1.5m之间;火焰温度随颜色变浅而逐渐升高,如图2中右侧部分的火焰温度示例条所示,可用于表征火焰温度的示例范围深浅变化在280℃-2080℃之间。由如图3所示的喷射火的火焰热辐射分布图可知,图3中的四个部分包括位于图3右下部分的火焰热辐射示例和分别位于图3左上、左下和右上部分的火焰不同方向上的热辐射分布情况。结合图2所示,包括了代

表火焰喷射长度方向的x轴和代表火焰喷射宽度方向的y轴,如果设垂直于x轴和y轴所构成的平面并朝向该平面的方向为z轴,则图3中的左上部分为与图2的方向一致的火焰热辐射分布情况,即:z轴方向上看到的喷射火焰热辐射分布情况;左下部分为y轴方向上看到的喷射火焰热辐射分布情况;右上部分为x轴方向上看到的喷射火焰热辐射分布情况。显然,在喷射火焰的中心部分热辐射较高,而外围部分热辐射则相对较低。

53.示例二

54.如图4并结合图5所示,在本实施例中,氢气泄漏压力为10mpa、泄漏孔径为4mm、高压氢气管道与水平面之间的夹角为30

°

的情况下,形成高压氢气喷射火的火焰温度图和热辐射分布图。具体来说,图4可表征出火焰的基本形状是沿着与水平方向呈30

°

夹角的方向喷射的,在长度为5m的喷射范围内,火焰的宽度沿y轴方向高度在1m-4m之间分布;同样地,火焰温度随颜色变浅而逐渐升高,如图5中右侧部分的火焰温度示例条所示,可用于表征火焰温度的示例范围深浅变化在280℃-2080℃之间。由如图5所示的喷射火的火焰热辐射分布图可知,图5中同样包括了四个部分,分别为位于图5右下部分的火焰热辐射示例和分别位于图5左上、左下和右上部分的火焰不同方向上的热辐射分布情况。其中,图5中的左上部分为与图4的方向一致的火焰热辐射分布情况,即:z轴方向上看到的喷射火焰热辐射分布情况;左下部分为y轴方向上看到的喷射火焰热辐射分布情况;右上部分为x轴方向上看到的喷射火焰热辐射分布情况。显然,在喷射火焰的中心部分热辐射较高,而外围部分热辐射则相对较低。由于喷射火焰与水平面之间的夹角与上述示例一不同,因此图5中所示的喷射火焰方向也有相应的变化。

55.示例三

56.如图6并结合图7所示,在本实施例中,氢气泄漏压力为10mpa、泄漏孔径为4mm、高压氢气管道与水平面之间的夹角为90

°

的情况下,形成的高压氢气喷射火的火焰温度图和热辐射分布图。具体来说,图6可表征出火焰的基本形状是沿着竖直方向,即:与水平面之间呈90

°

夹角喷射的,由于在本示例中,喷射火焰的喷射方向为竖直的,因此在长度方向上变化不大,仅仅选取了在喷射高度在0-6m左右的喷射范围内。同样地,火焰温度随颜色变浅而逐渐升高,如图6中右侧部分的火焰温度示例条所示,可用于表征火焰温度的示例范围深浅变化在280℃-2080℃之间。由如图7所示的喷射火的火焰热辐射分布图可知,图7中的四个部分包括位于图7右下部分的火焰热辐射示例和分别位于图7左上、左下和右上部分的火焰不同方向上的热辐射分布情况。结合图6所示,图7中的左上部分为与图6的方向一致的火焰热辐射分布情况,即:z轴方向上看到的喷射火焰热辐射分布情况;左下部分为y轴方向上看到的喷射火焰热辐射分布情况;右上部分为x轴方向上看到的喷射火焰热辐射分布情况。显然,在喷射火焰的中心部分热辐射较高,而外围部分热辐射则相对较低。同样地,由于喷射火焰与水平面之间的夹角与上述前两个示例均有所不同,因此图7中所示的喷射火焰方向也有相应的变化。

57.实施例二

58.在如图8所示的实施例中,是用于泄漏自燃喷射火实验的模拟实验设备。其中,所述强泄漏自燃喷射火子单元包括按照从上游到下游的顺序依次设置在所述高压氢气管道11上的电磁开关阀18、阻火器12、压力传感器15、爆破片组件19、高速压力传感器20和光电火焰传感器21。更进一步地,所述高速压力传感器20和光电火焰传感器21的设置数量为多

个,分别间隔对称设置在所述爆破片组件19的末端的所述高压氢气的泄放管道22上。如图8所示,p1-p4为高速压力传感器在高压氢气管道上的设置位置;l1-l4为光电火焰传感器在高压氢气管道上的设置位置。如图8所示可知,多个高速压力传感器20间隔设置在从p1-p4的位置上,多个光电火焰传感器21间隔设置在从l1-l4的位置上。此外,所述高压氢气管道11的末端与泄放管道22之间为爆破片组件19。在所述压力传感器15和所述爆破片组件19之间的所述高压氢气管道11,还通过球阀23和真空泵24相连。

59.也就是说,本实施例中用于泄漏自燃喷射火实验的模拟实验设备与实施例一种用于强制点火喷射火实验的模拟实验设备中的氢气和氮气供应单元的结构设置是相同的,两者可以共用;不同之处则在于连接了不同的模拟实验单元。在本实施例中,高压氢气管道11的下游更换为爆破片组件19和泄放管道22相连,在泄放管道22上间隔对称设置多个高速压力传感器20和光电火焰传感器21,分别用于检测通过爆破片泄放的氢气压力及产生的自燃火焰;泄放管道22的一端与爆破片组件19相连,另一端则为开放端直接与大气相通。

60.以下结合图8所示,在本实施例中,泄漏自燃喷射火实验的模拟实验过程是这样的:

61.关闭氢气减压阀4及氮气减压阀3和氮气高压球阀7,开启氢气高压球阀8与电磁开关阀18,则氢气减压阀4与爆破片组件19之间的管道形成一段封闭空间,开启球阀23启动真空泵24,将该段进行抽真空。由于其中的爆破片组件19为现有技术,因此,其具体结构和工作原理在此不再赘述。根据压力传感器15的压力值判断抽真空结束后,关闭球阀23及真空泵24,并开启氢气减压阀4和氢气高压球阀8,高电磁开关阀18则保持关闭状态。根据氢气减压阀4上压力表的情况调节电磁开关阀18的电磁开关阀前压力达到需求压力,即:大于爆破片组件19的爆破压力后,开启电磁开关阀18,瞬时大量氢气从电磁开关阀18泄放而出、爆破片组件19中的爆破片爆破后,由于爆破片的一侧为氢气,另一侧为泄放管道与大气相通,当爆破片爆破后氢气才会流经爆破片上的爆破口进入泄放管道,氢气泄漏至泄放管道22内,泄漏后的氢气在管道内发生自燃在泄放管道22出口处转变为高压氢气喷射火喷射而出,高速压力传感器20与光电火焰传感器21,分别用于检测泄漏的氢气压力及自燃火焰。通常情况下,爆破片的爆破压力会根据氢气来源的不同而有所不同,比如:如果高压氢气瓶采用工业氢气瓶,且该工业氢气瓶的储存压力为13.5mpa左右,则爆破片根据实验需要可取爆破压力为:3-10mpa。完成上述过程后,开启氮气减压阀3与氮气高压球阀7对实验装置进行吹扫,保证实验安全。

62.由上述内容可知,本发明提供一种高压氢气喷射火模拟实验设备,可以同时提供高压氢气泄漏遇到外部点火源形成喷射火和高压氢气泄漏自燃形成高压氢气喷射火,并且可以模拟不同泄漏方向形成的喷射火、同时可以调节热辐射强度及火焰参数满足不同实验需要。

63.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,例如,也可以根据实际的需要,将模拟实验单元改变为用于强制点火喷射火模拟或泄漏自燃喷射火模拟之外的其他工况下的模拟实验。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。