一种基于页岩提钒尾渣的矿化封存co2的方法

技术领域

1.本发明属于矿化封存co2技术领域。具体涉及一种基于页岩提钒尾渣的矿化封存co2的方法。

背景技术:

2.温室气体的排放量随着工业生产和人民生活过程中不可替代的化石燃料消耗的增加而持续增加。排放量逐年增加的温室废气将导致更极端的天气,并对环境、经济和人类产生广泛影响。寻求一种工业规模的解决办法,以尽量减少大气中的二氧化碳浓度是重要的。利用固体废物捕获和储存二氧化碳是一种很有前途的控制工业碳排放的策略。最主要的原因是由于大部分工业固体废物是在靠近co2排放源的地方产生的,不需要开采,因此更易达到直接利用的目的。页岩提钒尾渣是提钒工业固体废弃物的主要来源,每提取一吨五氧化二钒,释放120-150吨钒尾渣。由于钒尾渣中含有钙类化合物,因此具有封存co2的潜力和价值。

[0003]“一种脱硫渣再生co2捕集溶剂的方法”(cn111298616a)专利技术,该技术将脱硫渣与负载co2的捕集溶剂反应,捕集溶剂中的co2会和脱硫渣中的含钙成分进行矿化,反应生成碳酸钙和新鲜捕集溶剂,虽实现了固体废物脱硫渣中含钙成分的有效利用,但该方法所用到的捕集溶剂为有机胺,包括乙醇胺、二乙醇胺、甲基二乙醇胺、2-氨基-2-甲基-1丙醇的一种或多种,属于危险化学品,有一定毒性和腐蚀性,因此该方法对环境友好性差。

[0004]“一种使用可再生的电石渣捕集烟气中二氧化碳的方法”(cn201010608692.x)专利技术,该技术将电石渣经高温煅烧得到生石灰,再与co2进行反应从而将其矿化固定。此工艺需要对原料进行高温煅烧,且最高温度可达到1100℃,煅烧过程能耗高,使矿化co2的成本较高。

[0005]“一种利用碳酸钾高效捕集烟气中二氧化碳的方法”(cn201810688810.9)专利技术,虽工艺简单,且所使用的碳酸钾溶液可以循环使用,但该方法利用碳酸钾溶液吸收co2后需要使用另外的co2收集和储存装置对加热释放的气体进行储存,并未将co2气体稳定矿化,后续仍需其他处理手段,存在co2气体泄漏的风险。

[0006]“一种利用富钙废液矿化固定co2的方法”(cn103521056a)专利技术,该技术将不溶性有机胺制得的萃取剂按体积比1~4∶1加入到富钙废液中制得矿化剂,并对co2进行矿化固定,该技术虽然引入了有机萃取剂对矿化反应进行促进,但矿化剂中钙的利用率最高仍仅为92%,钙的利用率较低。

[0007]

综上所述,现有的封存co2的方法,存在环境不友好、能耗高、成本高、产物不稳定和钙的利用率较低等问题。

技术实现要素:

[0008]

本发明旨在克服现有技术缺陷,目的是提供一种环境友好、低能耗、低成本和钙利用率高的基于页岩提钒尾渣的矿化封存co2的方法,用该方法能实现对含co2的废气的连续

矿化,不仅适应各种工作环境,且矿化产物稳定。

[0009]

为实现上述目的,本发明采用的技术方案是:采用两个相同的“用于提钒尾渣矿化封存co2的反应器”进行交替式连续矿化封存,或采用单独的“用于提钒尾渣矿化封存co2的反应器”进行间歇式矿化封存。

[0010]

为描述方便起见,所述“用于提钒尾渣矿化封存co2的反应器”简称为“反应器”。

[0011]

第一种矿化封存co2的方法

[0012]

第一种矿化封存的co2方法为采用两个相同的反应器交替式连续工作:

[0013]

步骤1、第一反应器的矿化封存过程

[0014]

步骤1.1、打开反应器的调节阀(2),按矿化剂的体积∶反应器本体(6)的容积之比为0.2~0.8∶1,将矿化剂通过反应器的给料斗(1)置入反应器本体(6)内。

[0015]

步骤1.2、开启反应器的温度控制系统(21),设置矿化剂的反应温度,矿化剂的反应温度为室温~95℃。若设置矿化剂的反应温度为室温,直接进行步骤1.3。若设置矿化剂的反应温度高于室温,交流接触器(23)常开触点s2的c2端与电炉丝(8)的y2端连接。电炉丝(8)得电,进行步骤1.3。

[0016]

步骤1.3、开启电机(19),搅拌器(12)以150~600r/min转速对所述矿化剂进行搅拌。

[0017]

步骤1.4、搅拌器(12)开始工作时,打开第一止逆阀(3)和第二止逆阀(20),向第一进气管(9)和第二进气管(18)分别通入含co2的废气,通入的含co2的废气的流量为1~25l/min,通入的含co2的废气通过曝气器(13)与反应器本体(6)内的被搅拌的矿化剂混合。

[0018]

步骤1.5、通入含co2的废气时,打开反应器的气体检测仪(16),设定矿化后气体中co2的浓度为0.1~2vol%,实时监测反应器本体(6)内矿化后气体中co2的浓度。

[0019]

步骤1.6、在连续搅拌条件下,持续通入含co2的废气。

[0020]

步骤1.7、当气体检测仪(16)测得矿化后气体中co2的浓度达到设定值时,关闭温度控制系统(21)、电机(19)、第一止逆阀(3)和第二止逆阀(20),停止通入含co2的废气。

[0021]

步骤1.8、打开反应器的排料阀(10),将反应器本体(6)内的饱和矿化剂排出。

[0022]

步骤2、两个反应器的交替矿化封存过程

[0023]

步骤2.1、第二反应器执行步骤1.1直至步骤1.2。

[0024]

第二反应器执行步骤1.1的时间是当气体检测仪(16)测得第一反应器矿化后气体中co2浓度接近设定值时。

[0025]

步骤2.2、第二反应器执行步骤1.3直至步骤1.8。

[0026]

第二反应器开始执行步骤1.3的时间是:当第一反应器矿化后气体中co2浓度达到设定值,第一反应器将执行步骤1.7时,以便对含co2的废气连续矿化封存。

[0027]

步骤2.3、当第二反应器执行步骤1.7前,第一反应器重复执行步骤1.3直至步骤1.8。

[0028]

步骤2.4、重复执行步骤2.1~2.3。

[0029]

第二种矿化封存co2的方法

[0030]

第二种矿化封存的co2方法是采用一个反应器间歇式矿化封存,一个反应器间歇式矿化封存与第一种矿化封存的co2方法中的步骤1相同。

[0031]

上述两种矿化封存的co2方法中步骤1.8所述的饱和矿化剂排出后,对所述饱和矿

化剂进行固液分离,得到滤渣和滤液。将所述滤渣烘干,得到封存co2的含碳酸钙渣。将所述滤液用稀硫酸调节ph至7~9,蒸发、结晶、干燥,得到硫酸铵产品。

[0032]

上述两种矿化封存co2的方法中所述矿化剂的制备方法是:

[0033]

步骤一、用碱性调节剂将页岩提钒尾矿浆的ph值调至7~8,震荡0.5~6h,固液分离,得到页岩提钒尾渣和上清液。

[0034]

步骤二、将页岩提钒尾渣在60~120℃条件下烘干4~12小时,再置于研磨设备中进行机械活化5~30秒,得到活化尾渣;然后将所述上清液与所述活化尾渣按液固比为(1~5)m3/kg混合,得到活化尾浆。

[0035]

步骤三、按氨氮废液中n的物质的量∶所述活化尾浆中s的物质的量的比为(0.6~3)∶1,将所述氨氮废液加入所述活化尾浆中,密封;于40~100khz条件下超声处理5~50min,制得基于页岩提钒尾渣与氨氮废液的co2矿化剂,简称矿化剂。

[0036]

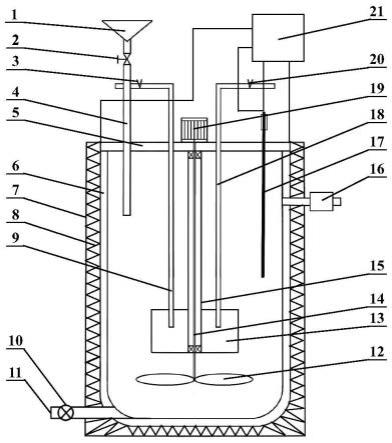

上述两种矿化封存co2的方法中所述反应器的结构是:

[0037]

所述反应器包括反应器本体、盖板、进料管、电炉丝、搅拌器、曝气器、气体检测仪、温度传感器和温度控制系统。

[0038]

反应器本体为圆筒状,反应器本体的端口通过螺栓与盖板固定连接,反应器本体的端口与盖板间设有密封圈。所述反应器本体的圆壁外表面和底部的外表面包覆有绝缘体,绝缘体与反应器本体间设有电炉丝。

[0039]

所述盖板上表面的中间位置处装有电机,盖板下表面的中间位置处垂直地固定有圆管,圆管的下端穿过曝气器与曝气器底板中间位置处固定连接;电机的输出轴通过联轴器与搅拌轴的上端轴连接,搅拌轴的下端穿过圆管下端口与搅拌器轴连接,圆管的上端和下端的内壁分别通过轴承与搅拌轴活动连接;圆管的上端与盖板密封固定连接,圆管的下部与曝气器的顶板和曝气器的底板分别密封固定连接。

[0040]

曝气器的上平板中心对称地固定有第一进气管和第二进气管,第一进气管和第二进气管的下端分别与曝气器的内腔相通,第一进气管和第二进气管的上端穿过盖板分别与外部气源相通。

[0041]

盖板分别固定有温度传感器和进料管;温度传感器的测温端延伸至反应器本体的内腔,温度传感器的接线端外接温度控制系统;进料管的上端穿过盖板与给料斗相通,进料管的下端延伸至反应器本体的内腔,进料管上部装有调节阀;在反应器本体的壁面装有气体检测仪,气体检测仪进气口与反应器本体的内腔相通,气体检测仪出气口与大气相通。

[0042]

在靠近反应器本体的底部装有排料管,排料管设有排料阀。

[0043]

所述温度控制系统包括温度仪表和交流接触器;所述温度仪表的电源端口l3、l4与对应的火线和零线连接,温度仪表的常开触点s1的l2端与火线连接,常开触点s1的l1端与交流接触器的t1端连接,交流接触器的t2端与零线相连;温度仪表的a1端和a2端与温度传感器非测温端的两根引线连接;交流接触器常开触点s2的c2端与电炉丝的y2端连接,交流接触器的c1端连接火线,电炉丝的y1端连接零线。

[0044]

所述技术方案中:

[0045]

所述页岩提钒尾矿浆的液固比为(1~5)m3/kg;所述页岩提钒尾矿浆的固体中ca含量>5wt%。

[0046]

所述碱性调节剂为氢氧化钙、氧化钙和碳酸氢钙中的一种以上。

[0047]

所述氨氮废液的化学成分为硫酸铵、氯化铵、氨水和氢氧化铵中的一种以上;所述氨氮废液的ph>7。

[0048]

所述第一进气管、第二进气管对应的装有第一止逆阀、第二止逆阀。

[0049]

所述搅拌器的桨叶到反应器本体底板的距离为反应器本体内腔高度的0.1~0.2倍,搅拌器的桨叶半径为反应器本体内腔半径的0.5~0.7倍。

[0050]

所述曝气器的下表面与搅拌器桨叶之间的距离为反应器内腔高度的0.08~0.15倍,曝气器外侧面到反应器本体内腔侧面的距离为反应器本体直径的0.15~0.25倍。

[0051]

所述第一进气管和第二进气管的下端口位于曝气器内腔高度的0.25~0.5倍处。

[0052]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0053]

1、本发明采用页岩提钒尾渣、氨氮废液和碱性调节剂制备“基于页岩提钒尾渣与氨氮废液的co2矿化剂”(简称矿化剂),原料中不含危险化学品,制备过程环境友好;对页岩提钒尾渣与氨氮废液进行再利用并制得能矿化固定温室气体co2的矿化剂,不仅是对资源的回收利用,而且实现了碳减排,环境友好。

[0054]

2、本发明在制备矿化剂前无需对原料进行高温焙烧、高温浸出、加热浓缩等高耗能的预处理操作,具有低能耗的特点。

[0055]

3、本发明制备矿化剂所使用的原料均为提钒过程中产生的废弃物。在制备矿化剂的过程中仅在原料ph<7的条件下使用碱性调节剂,若原料本身ph>7,则无需使用。制备矿化剂的过程中且未添加其他化学药剂,也无需使用化学药剂对原料进行预处理。因此,本发明的药剂耗量极低,矿化剂的制备成本极低。

[0056]

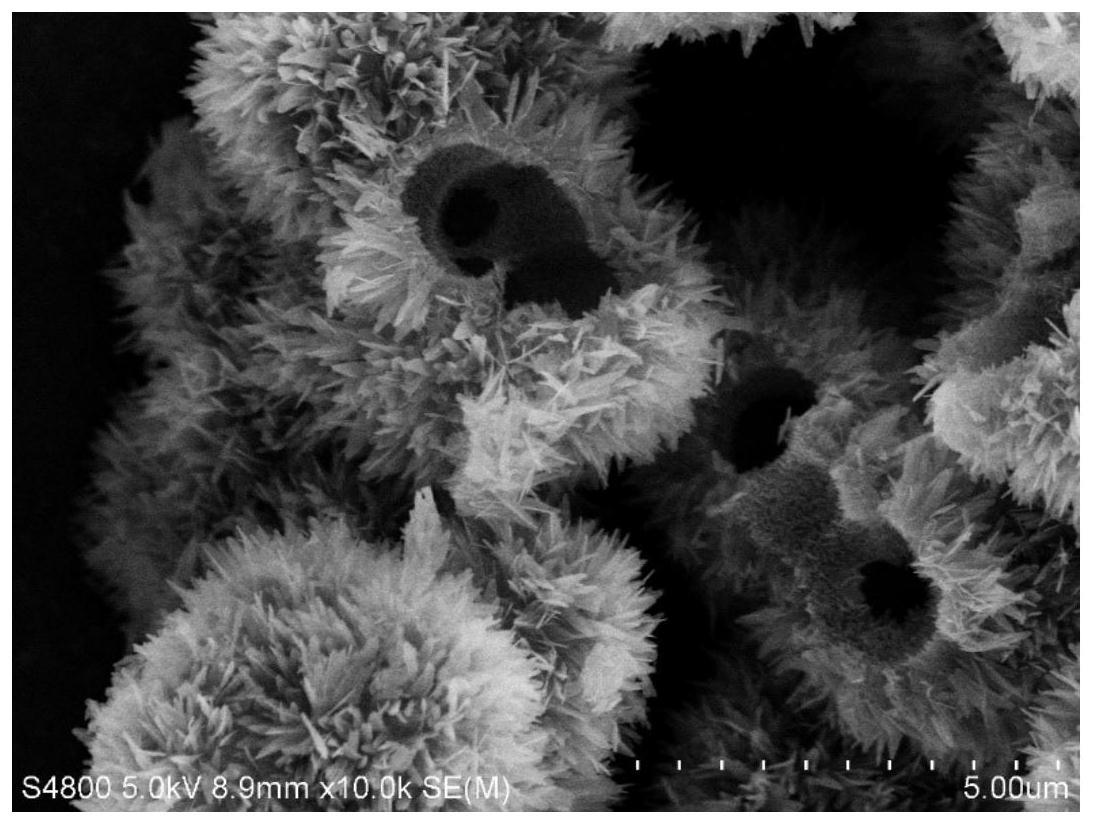

4、本发明对含co2的废气进行矿化固定,矿化固定的产物为碳酸钙(caco3)。caco3在常温条件下性质十分稳定,几乎不溶于水,难溶于醇,且热稳定性好,在500℃以下不发生分解。因此,本发明可以实现对co2的稳定封存。

[0057]

5、发明采用的“用于提钒尾渣矿化封存co2的反应器”(简称反应器)的结构是:反应器本体(6)外表面包覆有绝缘体(7),绝缘体(7)与反应器本体(6)间设有电炉丝(8),反应器本体(6)设有气体检测仪(16)。盖板(5)的中间固定有圆管(15),圆管(15)下端与曝气器(13)底板的中间位置处固定连接;穿过圆管(15)的搅拌轴(14)上端与电机(19)的输出轴连接,下端与搅拌桨(12)轴连接。两个进气管的下端与曝气器(13)的内腔相通,上端与外部气源相通。进料管(4)的上端与给料斗(1)相通,下端深入反应器本体(6)的内腔;盖板(5)设有的温度传感器(17)与温度控制系统(21)连接。所述反应器具有原料适应性强、环境温度适应性广矿化效率高和能实时监测矿化后气体中co2含量的特点。

[0058]

6、本发明在反应器本体(6)内设置的曝气器(13)与第一进气管(9)和第二进气管(18)相连接,使含co2的废气通过曝气器(13)形成小气泡与反应器本体(6)内的矿化剂充分接触,增加了气固液三相的接触面积,同时还起到混合和搅拌的作用。本发明在反应器本体(6)内设置搅拌器(12),使矿化剂中的固体颗粒始终处于悬浮状态,加强了对矿化剂和含co2的气体的混合作用。曝气器(13)和搅拌器(12)的共同作用提高了矿化剂对废气中co2的矿化固定效率,使矿化剂中钙的利用率可高达99%,对钙的利用率高。

[0059]

7、本发明可采用两个相同的反应器对co2废气进行交替式连续矿化封存,有效提高了矿化封存co2废气的效率,容易实现机械化与自动化,具有工业化大的潜能和大规模实施的优点。本发明也可采用一个反应器对co2废气进行间歇式矿化封存,可以实现co2废气的

周期性批量封存,可对矿化过程中的各项参数进行动态调节,具有投资省和占地少的特点。因此,本发明既可实现对co2废气的连续矿化封存,也可实现对co2废气的间歇式矿化封存,适应不同的工作环境。

[0060]

因此,本发明具有环境友好、低能耗、低成本和钙利用率高的特点,并能实现对co2废气连续或间歇矿化封存,不仅适应不同的工作环境,且矿化产物稳定。

附图说明

[0061]

图1是本发明采用的“用于提钒尾渣矿化封存co2的反应器”的一种结构示意图;

[0062]

图2是图1中温度控制系统21的示意图。

具体实施方式

[0063]

下面结合附图和具体实施方式对本发明作进一步的描述,并非对其保护范围的限制。

[0064]

本具体实施方式中:

[0065]

所述页岩提钒尾矿浆的固体中ca含量>5wt%;

[0066]

所述氨氮废液的ph>7。

[0067]

所述第一进气管、第二进气管对应的装有第一止逆阀、第二止逆阀。

[0068]

实施例中不再赘述。

[0069]

实施例1

[0070]

一种基于页岩提钒尾渣的矿化封存co2的方法。本实施例所述矿化封存co2的方法是,采用两个相同的“用于提钒尾渣矿化封存co2的反应器”进行交替式连续矿化封存。

[0071]

为描述方便起见,所述“用于提钒尾渣矿化封存co2的反应器”简称为“反应器”。

[0072]

第一种矿化封存co2的方法

[0073]

第一种矿化封存的co2方法为采用两个相同的反应器交替式连续工作:

[0074]

步骤1、第一反应器的矿化封存过程

[0075]

步骤1.1、打开反应器的调节阀(2),按矿化剂的体积∶反应器本体(6)的容积之比为0.4~0.6∶1,将矿化剂通过反应器的给料斗(1)置入反应器本体(6)内。

[0076]

步骤1.2、开启反应器的温度控制系统(21),设置矿化剂的反应温度,矿化剂的反应温度为室温~65℃。交流接触器(23)常开触点s2的c2端与电炉丝(8)的y2端连接。电炉丝(8)得电。

[0077]

步骤1.3、开启电机(19),搅拌器(12)以300~450r/min转速对所述矿化剂进行搅拌。

[0078]

步骤1.4、搅拌器(12)开始工作时,打开第一止逆阀(3)和第二止逆阀(20),向第一进气管(9)和第二进气管(18)分别通入含co2的废气,通入的含co2的废气的流量为12~20l/min,通入的含co2的废气通过曝气器(13)与反应器本体(6)内的被搅拌的矿化剂混合。

[0079]

步骤1.5、通入含co2的废气时,打开反应器的气体检测仪(16),设定矿化后气体中co2的浓度为0.8~1.5vol%,实时监测反应器本体(6)内矿化后气体中co2的浓度。

[0080]

步骤1.6、在连续搅拌条件下,持续通入含co2的废气。

[0081]

步骤1.7、当气体检测仪(16)测得矿化后气体中co2的浓度达到设定值时,关闭温

度控制系统(21)、电机(19)、第一止逆阀(3)和第二止逆阀(20),停止通入含co2的废气。

[0082]

步骤1.8、打开反应器的排料阀(10),将反应器本体(6)内的饱和矿化剂排出。

[0083]

步骤2、两个反应器的交替矿化封存过程

[0084]

步骤2.1、第二反应器执行步骤1.1直至步骤1.2。

[0085]

第二反应器执行步骤1.1的时间是当气体检测仪(16)测得第一反应器矿化后气体中co2浓度接近设定值时。

[0086]

步骤2.2、第二反应器执行步骤1.3直至步骤1.8。

[0087]

第二反应器开始执行步骤1.3的时间是:当第一反应器矿化后气体中co2浓度达到设定值,第一反应器将执行步骤1.7时,以便对含co2的废气连续矿化封存。

[0088]

步骤2.3、当第二反应器执行步骤1.7前,第一反应器重复执行步骤1.3直至步骤1.8。

[0089]

步骤2.4、重复执行步骤2.1~2.3。

[0090]

步骤1.8所述的饱和矿化剂排出后,对所述饱和矿化剂进行固液分离,得到滤渣和滤液。将所述滤渣烘干,得到封存co2的含碳酸钙渣。将所述滤液用稀硫酸调节ph至8~8.5,蒸发、结晶、干燥,得到硫酸铵产品。

[0091]

上述两种矿化封存co2的方法中所述矿化剂的制备方法是:

[0092]

步骤一、用碱性调节剂将页岩提钒尾矿浆的ph值调至7~8,震荡2.5~4.5h,固液分离,得到页岩提钒尾渣和上清液。

[0093]

步骤二、将页岩提钒尾渣在80~100℃条件下烘干6~9小时,再置于研磨设备中进行机械活化15~25秒,得到活化尾渣;然后将所述上清液与所述活化尾渣按液固比为(1~3)m3/kg混合,得到活化尾浆。

[0094]

步骤三、按氨氮废液中n的物质的量∶所述活化尾浆中s的物质的量的比为(1.2~2)∶1,将所述氨氮废液加入所述活化尾浆中,密封;在60~80khz条件下超声处理20~35min,制得基于页岩提钒尾渣与氨氮废液的co2矿化剂,简称矿化剂。

[0095]

上述两种矿化封存co2的方法中所述反应器的结构是:

[0096]

所述反应器如图1所示,所述反应器包括反应器本体6、盖板5、进料管4、电炉丝8、搅拌器12、曝气器13、气体检测仪16、温度传感器17和温度控制系统21。

[0097]

如图1所示,反应器本体6为圆筒状,反应器本体6的端口通过螺栓与盖板5固定连接,反应器本体6的端口与盖板5间设有密封圈。所述反应器本体6的圆壁外表面和底部的外表面包覆有绝缘体7,绝缘体7与反应器本体6间设有电炉丝8。

[0098]

如图1所示,所述盖板5上表面的中间位置处装有电机19,盖板5下表面的中间位置处垂直地固定有圆管15,圆管15的下端穿过曝气器13与曝气器13底板中间位置处固定连接。电机19的输出轴通过联轴器与搅拌轴14的上端轴连接,搅拌轴14的下端穿过圆管15下端口与搅拌器12轴连接,圆管15的上端和下端的内壁分别通过轴承与搅拌轴14活动连接。圆管15的上端与盖板5密封固定连接,圆管15的下部与曝气器13的顶板和曝气器13的底板分别密封固定连接。

[0099]

如图1所示,曝气器13的上平板中心对称地固定有第一进气管9和第二进气管18,第一进气管9和第二进气管18的下端分别与曝气器13的内腔相通,第一进气管9和第二进气管18的上端穿过盖板5分别与外部气源相通。

[0100]

如图1所示,盖板5分别固定有温度传感器17和进料管4。温度传感器17的测温端延伸至反应器本体6的内腔,温度传感器17的接线端外接温度控制系统21;进料管4的上端穿过盖板5与给料斗1相通,进料管4的下端延伸至反应器本体6的内腔,进料管4上部装有调节阀2。

[0101]

如图1所示,在反应器本体6的壁面装有气体检测仪16,气体检测仪16进气口与反应器本体6的内腔相通,气体检测仪16出气口与大气相通。

[0102]

如图1所示,在靠近反应器本体6的底部装有排料管11,排料管11设有排料阀10。

[0103]

如图1所示,所述温度控制系统21包括温度仪表22和交流接触器23。所述温度仪表22的电源端口l3、l4与对应的火线和零线连接,温度仪表22的常开触点s1的l2端与火线连接,常开触点s1的l1端与交流接触器23的t1端连接,交流接触器23的t2端与零线相连。温度仪表22的a1端和a2端与温度传感器17非测温端的两根引线连接。交流接触器23常开触点s2的c2端与电炉丝8的y2端连接,交流接触器23的c1端连接火线,电炉丝8的y1端连接零线。

[0104]

如图1所示,所述第一进气管9、第二进气管18对应的装有第一止逆阀3、第二止逆阀20。

[0105]

所述搅拌器12的桨叶到反应器本体6底板的距离为反应器本体6内腔高度的0.1倍,搅拌器12的桨叶半径为反应器本体6内腔半径的0.5倍。

[0106]

所述曝气器13的下表面与搅拌器12桨叶之间的距离为反应器内腔高度的0.08倍,曝气器13外侧面到反应器本体6内腔侧面的距离为反应器本体6直径的0.15倍。

[0107]

所述第一进气管9和第二进气管18的下端口位于曝气器13内腔高度的0.25倍处。

[0108]

所述页岩提钒尾矿浆的液固比为(1~3)m3/kg。

[0109]

所述碱性调节剂为氢氧化钙、氧化钙和碳酸氢钙中的一种。

[0110]

所述氨氮废液的化学成分为硫酸铵、氯化铵、氨水和氢氧化铵中的一种。

[0111]

实施例2

[0112]

一种基于页岩提钒尾渣的矿化封存co2的方法。本实施例所述矿化封存co2的方法是,除下述步骤中的技术参数外,其余同实施1:

[0113]

步骤1.1、打开反应器的调节阀(2),按矿化剂的体积∶反应器本体(6)的容积之比为0.6~0.8∶1,将矿化剂通过反应器的给料斗(1)置入反应器本体(6)内。

[0114]

步骤1.2、开启反应器的温度控制系统(21),设置矿化剂的反应温度,矿化剂的反应温度为65~95℃。

[0115]

步骤1.3、开启电机(19),搅拌器(12)以450~600r/min转速对所述矿化剂进行搅拌。

[0116]

步骤1.4、通入的含co2的废气的流量为1~25l/min,通入的含co2的废气通过曝气器(13)与反应器本体(6)内的被搅拌的矿化剂混合。

[0117]

步骤1.5、通入含co2的废气时,打开反应器的气体检测仪(16),设定矿化后气体中co2的浓度为0.1~0.8vol%,实时监测反应器本体(6)内矿化后气体中co2的浓度。

[0118]

将所述滤液用稀硫酸调节ph至8.5~9,蒸发、结晶、干燥,得到硫酸铵产品。

[0119]

上述两种矿化封存co2的方法中所述矿化剂的制备方法是:

[0120]

步骤一、用碱性调节剂将页岩提钒尾矿浆的ph值调至7~8,震荡4.5~6h,固液分离,得到页岩提钒尾渣和上清液。

[0121]

步骤二、将页岩提钒尾渣在100~120℃条件下烘干4~7小时,再置于研磨设备中进行机械活化22~30秒,得到活化尾渣;然后将步骤一所述上清液与所述活化尾渣按液固比为(4~5)m3/kg混合,得到活化尾浆。

[0122]

步骤三、按氨氮废液中n的物质的量∶所述活化尾浆中s的物质的量的比为(2~3)∶1,将所述氨氮废液加入所述活化尾浆中,密封,在80~100khz条件下超声处理35~50min,制得基于页岩提钒尾渣与氨氮废液的co2矿化剂,简称矿化剂。

[0123]

上述两种矿化封存co2的方法中所述反应器除下述技术参数外,其余同实施例1:

[0124]

所述搅拌器12的桨叶到反应器本体6底板的距离为反应器本体6内腔高度的0.2倍,搅拌器12的桨叶半径为反应器本体6内腔半径的0.7倍。

[0125]

所述曝气器13的下表面与搅拌器12桨叶之间的距离为反应器内腔高度的0.15倍,曝气器13外侧面到反应器本体6内腔侧面的距离为反应器本体6直径的0.25倍。

[0126]

所述第一进气管9和第二进气管18的下端口位于曝气器13内腔高度的0.5倍处。

[0127]

所述页岩提钒尾矿浆的液固比为(2~3)m3/kg。

[0128]

所述碱性调节剂为氢氧化钙、氧化钙和碳酸氢钙中的二种。

[0129]

所述氨氮废液的化学成分为硫酸铵、氯化铵、氨水和氢氧化铵中的二种。

[0130]

实施例3

[0131]

一种基于页岩提钒尾渣的矿化封存co2的方法。本实施例所述矿化封存co2的方法是,采用单独的“用于提钒尾渣矿化封存co2的反应器”进行间歇式矿化封存。单独反应器的矿化封存过程除下述技术参数外,其余同实施例1中的步骤1:

[0132]

步骤1.1、打开反应器的调节阀(2),按矿化剂的体积∶反应器本体(6)的容积之比为0.2~0.4∶1,将矿化剂通过反应器的给料斗(1)置入反应器本体(6)内。

[0133]

步骤1.2、开启反应器的温度控制系统(21),设置矿化剂的反应温度,矿化剂的反应温度为室温。步骤1.3、开启电机(19),搅拌器(12)以150~300r/min转速对所述矿化剂进行搅拌。

[0134]

步骤1.4、搅拌器(12)开始工作时,打开第一止逆阀(3)和第二止逆阀(20),向第一进气管(9)和第二进气管(18)分别通入含co2的废气,通入的含co2的废气的流量为1~12l/min,通入的含co2的废气通过曝气器(13)与反应器本体(6)内的被搅拌的矿化剂混合。

[0135]

步骤1.5、通入含co2的废气时,打开反应器的气体检测仪(16),设定矿化后气体中co2的浓度为1.5~2vol%,实时监测反应器本体(6)内矿化后气体中co2的浓度。

[0136]

将所述滤液用稀硫酸调节ph至7~8,蒸发、结晶、干燥,得到硫酸铵产品。

[0137]

上述两种矿化封存co2的方法中所述矿化剂的制备方法是:

[0138]

步骤一、用碱性调节剂将页岩提钒尾矿浆的ph值调至7~8,震荡0.5~2.5h,固液分离,得到页岩提钒尾渣和上清液。

[0139]

步骤二、将页岩提钒尾渣在60~80℃条件下烘干9~12小时,再置于研磨设备中进行机械活化5~15秒,得到活化尾渣;然后将所述上清液与所述活化尾渣按液固比为(3~4)m3/kg混合,得到活化尾浆。

[0140]

步骤三、按氨氮废液中n的物质的量∶所述活化尾浆中s的物质的量的比为(0.6~1.5)∶1,将所述氨氮废液加入所述活化尾浆中,密封,在40~60khz条件下超声处理5~20min,制得基于页岩提钒尾渣与氨氮废液的co2矿化剂,简称矿化剂。

[0141]

上述两种矿化封存co2的方法中所述反应器的结构是:

[0142]

所述反应器除下述技术参数外,其余同实施例1:

[0143]

所述搅拌器12的桨叶到反应器本体6底板的距离为反应器本体6内腔高度的0.15倍,搅拌器12的桨叶半径为反应器本体6内腔半径的0.60倍。

[0144]

所述曝气器13的下表面与搅拌器12桨叶之间的距离为反应器内腔高度的0.10倍,曝气器13外侧面到反应器本体6内腔侧面的距离为反应器本体6直径的0.20倍。

[0145]

所述第一进气管9和第二进气管18的下端口位于曝气器13内腔高度的0.35倍处。

[0146]

所述页岩提钒尾矿浆的液固比为(3~4)m3/kg。

[0147]

所述碱性调节剂为氢氧化钙、氧化钙和碳酸氢钙中的三种物质的化合物。

[0148]

所述氨氮废液的化学成分为硫酸铵、氯化铵、氨水和氢氧化铵中的三种或四种物质的化合物。

[0149]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0150]

1、本发明采用页岩提钒尾渣、氨氮废液和碱性调节剂制备“基于页岩提钒尾渣与氨氮废液的co2矿化剂”(简称矿化剂),原料中不含危险化学品,制备过程环境友好;对页岩提钒尾渣与氨氮废液进行再利用并制得能矿化固定温室气体co2的矿化剂,不仅是对资源的回收利用,而且实现了碳减排,环境友好。

[0151]

2、本发明在制备矿化剂前无需对原料进行高温焙烧、高温浸出、加热浓缩等高耗能的预处理操作,具有低能耗的特点。

[0152]

3、本发明制备矿化剂所使用的原料均为提钒过程中产生的废弃物。在制备矿化剂的过程中仅在原料ph<7的条件下使用碱性调节剂,若原料本身ph>7,则无需使用。制备矿化剂的过程中且未添加其他化学药剂,也无需使用化学药剂对原料进行预处理。因此,本发明的药剂耗量极低,矿化剂的制备成本极低。

[0153]

4、本发明对含co2的废气进行矿化固定,矿化固定的产物为碳酸钙(caco3)。caco3在常温条件下性质十分稳定,几乎不溶于水,难溶于醇,且热稳定性好,在500℃以下不发生分解。因此,本发明可以实现对co2的稳定封存。

[0154]

5、发明采用的“用于提钒尾渣矿化封存co2的反应器”(简称反应器)的结构是:反应器本体(6)外表面包覆有绝缘体(7),绝缘体(7)与反应器本体(6)间设有电炉丝(8),反应器本体(6)设有气体检测仪(16)。盖板(5)的中间固定有圆管(15),圆管(15)下端与曝气器(13)底板的中间位置处固定连接;穿过圆管(15)的搅拌轴(14)上端与电机(19)的输出轴连接,下端与搅拌桨(12)轴连接。两个进气管的下端与曝气器(13)的内腔相通,上端与外部气源相通。进料管(4)的上端与给料斗(1)相通,下端深入反应器本体(6)的内腔;盖板(5)设有的温度传感器(17)与温度控制系统(21)连接。所述反应器具有原料适应性强、环境温度适应性广矿化效率高和能实时监测矿化后气体中co2含量的特点。

[0155]

6、本发明在反应器本体(6)内设置的曝气器(13)与第一进气管(9)和第二进气管(18)相连接,使含co2的废气通过曝气器(13)形成小气泡与反应器本体(6)内的矿化剂充分接触,增加了气固液三相的接触面积,同时还起到混合和搅拌的作用。本发明在反应器本体(6)内设置搅拌器(12),使矿化剂中的固体颗粒始终处于悬浮状态,加强了对矿化剂和含co2的气体的混合作用。曝气器(13)和搅拌器(12)的共同作用提高了矿化剂对废气中co2的矿化固定效率,使矿化剂中钙的利用率可高达99%,对钙的利用率高。

[0156]

7、本发明可采用两个相同的反应器对co2废气进行交替式连续矿化封存,有效提高了矿化封存co2废气的效率,容易实现机械化与自动化,具有工业化大的潜能和大规模实施的优点。本发明也可采用一个反应器对co2废气进行间歇式矿化封存,可以实现co2废气的周期性批量封存,可对矿化过程中的各项参数进行动态调节,具有投资省和占地少的特点。因此,本发明既可实现对co2废气的连续矿化封存,也可实现对co2废气的间歇式矿化封存,适应不同的工作环境。

[0157]

因此,本发明具有环境友好、低能耗、低成本和钙利用率高的特点,并能实现对co2废气连续或间歇矿化封存,不仅适应不同的工作环境,且矿化产物稳定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。