1.本实用新型属于沉管隧道施工技术领域,尤其涉及一种用于最终接头纠偏的水下油缸。

背景技术:

2.沉管隧道是将隧道管段分段预制,然后浮运至隧道轴线处,沉放在预先挖好的地槽(基槽)内,通过设置在沉管端头的止水带完成管段间的水下连接,然后回填保护沉管,铺设隧道内部设施。沉管隧道是从隧道两端同时施工,最后,两段沉管通过最终接头进行水下合龙,从而形成一个完整的水下通道。最终接头在施工时,受到水压、安装误差等因素的影响,很容易发生轴线偏移,为了保证两端沉管对接精度,必要时需要对最终接头进行纠偏处理。

3.现阶段,对于大型构件的纠偏主要采用绞盘或油缸顶推等方式,由于沉管隧道是在水下施工,再加上水下工况比较复杂恶劣且空间狭小,采用绞盘等方式在施工过程中存在较多不便,而且施工效率低、施工成本高;虽然油缸对施工空间要求不高,但是,油缸进行顶推纠偏时,与最终接头的受力面积仅为活塞杆的截面面积,容易因受力不均导致最终接头运动过程不平稳,不利于最终接头纠偏。因此,现有技术中的油缸不利于沉管隧道最终接头的纠偏施工。

技术实现要素:

4.针对相关技术中存在的不足之处,本实用新型提供了一种用于最终接头纠偏的水下油缸,以简化用于最终接头纠偏的水下油缸的结构,使结构更加紧凑,方便布置,确保了最终接头纠偏移动稳定性的同时提高纠偏精度。

5.本实用新型提供一种用于最终接头纠偏的水下油缸,包括:

6.缸体组件,包括:

7.缸体,缸体内部设有两端开口的工作腔;

8.缸底,缸底通过缸底密封件连接于缸体,以封闭工作腔的一端;

9.活塞组件,包括:

10.活塞头,活塞头设置于工作腔,活塞头通过活塞头密封件与缸体滑动连接;

11.活塞杆,活塞杆的一端与活塞头连接,活塞杆的另一端穿过缸体远离缸底的开口端设置,活塞杆通过活塞杆密封件与缸体远离缸底的一端连接;

12.连接组件,包括:

13.法兰盘,法兰盘连接于活塞杆远离活塞头的一端;

14.连接板,连接板连接于法兰盘;

15.位移传感器,位移传感器穿过缸底与活塞杆连接,以检测活塞杆的位移;缸底背离活塞头的一侧设置有防水罩,防水罩与缸底共同限定出用于容纳位移传感器的电子仓;防水罩远离缸底的一端设有防水罩出线孔,位移传感器连接的线缆穿过防水罩出线孔与外部

线缆连接;防水罩设置防水罩出线孔的一端连接有密封组件,以密封防水罩出线孔,密封组件内部设有与电子仓相通的过线通道,位移传感器连接的线缆从防水罩出线孔穿出,经过过线通道与外部线缆连接;密封组件包括接头和接头座,接头内部设有一端开口、一端封闭的容纳腔,接头的开口端朝向接头座设置,接头的封闭端连接于缸底,过线通道的一端开口设置于接头的封闭端,过线通道的另一端开口设置于接头座,接头座设有凹槽,接头的侧壁与凹槽配合连接,以密封过线通道。

16.本技术方案通过设置法兰盘,以增大油缸与最终接头的接触面积,使最终接头受力均匀;通过设置连接板,以防止法兰盘与最终接头连接时,法兰盘与最终接头的接触面发生损坏;通过设置的活塞杆密封件,以防止水从活塞杆与缸体的连接处进入工作腔中;通过设置的缸底密封件,以防止水从缸底与缸体的连接处进入工作腔中;通过设置密封组件,以防止水从防水罩出线孔进入电子仓,损坏位移传感器,同时,过线通道还可以引导、传送线缆;通过设置的电子仓容纳位移传感器,以对位移传感器进行防水保护;通过设置的防水罩与缸底限定得到电子仓,以简化电子仓的制造工艺。

17.在其中一些实施例中,位移传感器包括本体和测杆,本体设置于电子仓中,测杆的一端与本体连接,测杆的另一端穿过缸底设置于工作腔中,以检测活塞杆的位移。

18.在其中一些实施例中,活塞头和活塞杆开设有一端开口、一端封闭的安装槽,安装槽沿活塞杆的轴线方向设置,安装槽的开口端朝向缸底,且安装槽与工作腔相通,以使测杆穿过缸底伸入安装槽。

19.在其中一些实施例中,安装槽的开口端设有安装槽密封件,以密封安装槽与测杆连接处的缝隙。

20.在其中一些实施例中,接头座设有外缘部和中间部,过线通道的一端开口设置于中间部,凹槽设置于外缘部与中间部之间,当接头的侧壁与凹槽连接时,中间部位于容纳腔中,以使容纳腔和中间部限定出过线通道。

21.在其中一些实施例中,缸底设有通孔,通孔用于连通电子仓与工作腔,通孔中设有护套,测杆穿过护套设置,以密封测杆与通孔连接处的缝隙。

22.本技术方案通过设置护套,以防止工作腔中的高压油液压损测杆,同时也防止高压油液进入电子仓损坏本体。

23.基于上述技术方案,本实用新型实施例中用于最终接头纠偏的水下油缸能够使最终接头稳定移动,而且油缸整体防水性好、占用空间小、结构简单、方便布置。

附图说明

24.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

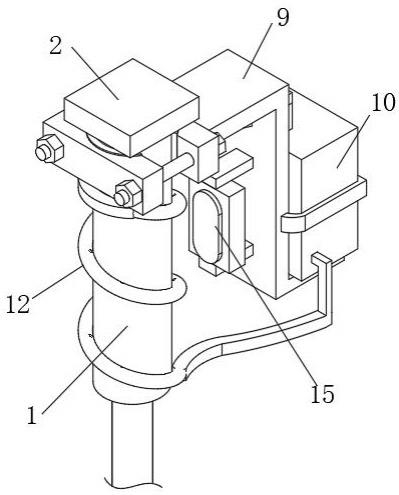

25.图1为本实用新型用于最终接头纠偏的水下油缸一个实施例处于收缩状态的结构示意图;

26.图2为本实用新型用于最终接头纠偏的水下油缸一个实施例处于伸长的结构示意图;

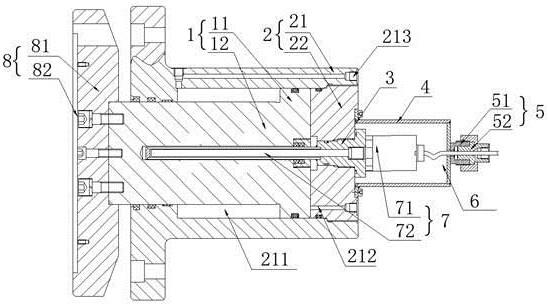

27.图3为本实用新型用于最终接头纠偏的水下油缸一个实施例中缸体组件与活塞组

件装配的结构示意图;

28.图4为本实用新型用于最终接头纠偏的水下油缸一个实施例中防水罩与接头装配的结构示意图;

29.图5为本实用新型用于最终接头纠偏的水下油缸一个实施例中接头座的结构示意图;

30.图6为图2中a处局部放大图;

31.图7为本实用新型用于最终接头纠偏的水下油缸一个实施例中缸底、护套与防水罩装配的结构示意图。

32.图中:

33.1.活塞组件;2、缸体组件;3、护套;4、防水罩;5、密封组件;6、电子仓;7、位移传感器;8、连接组件;

34.11、活塞头;12、活塞杆;13、安装槽;111、活塞头密封件;121、活塞杆密封件;131、安装槽密封件;

35.21、缸体;22、缸底;

36.211、工作腔;212、第二油口;213、第一油口;221、缸底密封件;2111、第一工作腔;2112、第二工作腔;

37.41、防水罩密封件;

38.51、接头;52、接头座;53、过线通道;

39.511、容纳腔;512、侧壁;521、凹槽;522、外缘部;523、中间部;

40.71、本体;72、测杆;

41.81、连接板;82、法兰盘。

具体实施方式

42.下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而非全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

44.如附图1-图7所示,在本实用新型用于最终接头纠偏的水下油缸的一个示意性实施例中,该用于最终接头纠偏的水下油缸包括缸体组件2、活塞组件1和连接组件8。

45.上述用于最终接头纠偏的水下油缸,如图1-图3所示,缸体组件2用于给活塞组件1顶推提供动力,缸体组件2包括缸体21和缸底22,缸体21内部设有两端开口的工作腔211,活塞组件1设置于工作腔211中,并将工作腔211划分为第一工作腔2111和第二工作腔2112;缸底22连接于缸体21的一端,以封闭工作腔211的对应端,缸底22通过缸底密封件221连接于缸体21,通过设置的缸底密封件221,以防止水从缸底22与缸体21的连接处进入工作腔211中。需要说明的是,如图2所示,缸体21设有第一油口213,缸底22设有第二油口212,其中,第

一油口213与第一工作腔2111相通,第二油口212与第二工作腔2112相通,当第二工作腔2112从第二油口212进油时,活塞组件1向外推出,第一工作腔2111中的油液从第一油口213流出;当第一工作腔2111从第一油口213进油时,活塞组件1向内回缩,第二工作腔2112中的油液从第二油口212流出。

46.上述用于最终接头纠偏的水下油缸,如图1-图3所示,活塞组件1用于顶推最终接头,活塞组件1包括活塞头11和活塞杆12,活塞头11设置于工作腔211中,活塞头11通过活塞头密封件111与缸体21滑动连接;缸体21的一个开口端靠近缸底22,缸体21的另一个开口端远离缸底22,活塞杆12穿过缸体21远离缸底22的开口端设置,且活塞杆12与活塞头11连接,活塞杆12通过活塞杆密封件121与缸体21远离缸底22的一端连接,通过设置的活塞杆密封件121,以防止水从活塞杆12与缸体21的连接处进入工作腔211中;需要说明的是,活塞杆12表面涂覆有镀镍层和/或镀铬层,以防止被水侵蚀或腐烂。

47.上述用于最终接头纠偏的水下油缸,如图1-图3所示,连接组件8用于连接最终接头,连接组件8包括法兰盘82和连接板81,法兰盘82连接于活塞杆12远离活塞头11的一端,活塞杆12通过法兰盘82顶推最终接头,以增大油缸与最终接头的接触面积,使最终接头受力均匀,从而增加最终接头被油缸顶推移动时的稳定性;连接板81连接于法兰盘82,通过在法兰盘82与最终接头之间设置连接板81,以防止法兰盘82与最终接头的接触面发生损坏。需要说明的是,连接板81为mge板(工程塑料合金板),以进一步对最终接头进行防护,降低法兰盘82对最终接头的损伤。

48.上述用于最终接头纠偏的水下油缸,如图1-图3所示,还包括用于检测活塞杆12位移的位移传感器7,位移传感器7设置于电子仓6中,以对位移传感器7进行防水保护;电子仓6是由缸底22与设置在缸底22背离活塞头11一侧的防水罩4共同限定而形成,通过防水罩4与缸底22形成电子仓6,简化了电子仓6的制造工艺。需要说明的是,如图1-图3所示,位移传感器7包括本体71和测杆72,本体71设置于电子仓6中,缸底22设有用于连通电子仓6与工作腔211的通孔,测杆72的一端与本体71连接,测杆72的另一端穿过缸底22的通孔设置于工作腔211中;活塞头11和活塞杆12开设有一端开口、一端封闭的安装槽13,安装槽13沿活塞杆12的轴线方向设置,安装槽13的开口端朝向缸底22,且安装槽13与工作腔211相通,以使测杆72穿过缸底22伸入安装槽13,位移传感器7优选是磁致位移传感器。还需要说明的是,如图3所示,安装槽13的开口端设有安装槽密封件131,以防止工作腔211中的油液进入安装槽13。此外,还需要说明的是,如图7所示,通孔中设有护套3,测杆72穿过护套3设置,以防止工作腔中的高压油液压损测杆72,同时也防止高压油液进入电子仓6损坏本体71。

49.上述用于最终接头纠偏的水下油缸,如图4所示,防水罩4远离缸底22的一端设有防水罩出线孔,位移传感器7连接的线缆穿过防水罩出线孔与外部线缆连接。防水罩4设置防水罩出线孔的一端连接有密封组件5,以防止水从防水罩出线孔进入电子仓6,防水罩4通过防水罩密封件41与缸底22连接。

50.上述用于最终接头纠偏的水下油缸,如图4-图6所示,密封组件5用于防止水从防水罩出线孔进入电子仓6,损坏位移传感器7;密封组件5内部设有与电子仓6相通的过线通道53,位移传感器7连接的线缆从防水罩出线孔穿出,经过过线通道53与外部线缆连接,过线通道53起到引导、传送线缆的作用。密封组件5包括接头51和接头座52,接头51内部设有一端开口、一端封闭的容纳腔511,接头51的开口端朝向接头座52设置,接头51的封闭端连

接于缸底22,过线通道53的一端开口设置于接头51的封闭端,过线通道53的另一端开口设置于接头座52,接头座52设有凹槽521,接头51的侧壁512与凹槽521配合连接,以防止水进入过线通道53。需要说明的是,如图5和图6所示,接头座52设有外缘部522和中间部523,中间部523设置有过线通道53另一端开口,凹槽521设置于外缘部522与中间部523之间,当接头51的侧壁512与凹槽521连接时,中间部523设置于容纳腔511中,以使容纳腔511和中间部523限定出过线通道53。还需要说明的是,侧壁512与凹槽521可以是卡接,也可以通过螺纹连接,接头51与防水罩4优选焊接。此外,还需要说明的是,过线通道53设置在接头座52的开口也采取密封措施,以防止水进入过线通道53,由于过线通道53设置在接头座52的开口距离电子仓6较远,因此,使用现有技术中的常规密封防水方式即可,针对此处密封方式,不再赘述。

51.上述用于最终接头纠偏的水下油缸的工作原理为:当第二工作腔2112进油,第一工作腔2111回油时,活塞头11和活塞杆12向外推出,活塞杆12通过法兰盘82和连接板81顶推最终接头进行纠偏,位移传感器7检测活塞杆12的位移,以确定最终接头的顶推距离,防止沉管隧道施工时,最终接头纠偏过度或者纠偏不到位;当纠偏工作完成后,第一工作腔2111进油,第二工作腔2112回油,活塞头11和活塞杆12向内回缩。

52.上述用于最终接头纠偏的水下油缸通过增大与最终接头的作用面积,以使最终接头受力均匀,从而使最终接头在油缸的推力作用下稳定移动;通过设置密封件对各部件的连接处缝隙进行密封,以增加整体防水性;而且,上述用于最终接头纠偏的水下油缸的占用空间小、结构简单紧凑、方便布置。

53.最后应当说明的是:本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

54.以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。