1.本实用新型涉及喷雾防锈设备,具体涉及一种轴承的防锈自动排列机。

背景技术:

2.轴承是当代机械设备中一种重要的零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,轴承在制成成品之后往往需要对其进行喷油进行防锈工艺,因此,市场上诞生了许多用于给轴承上防锈油的设备。据了解,目前的上防锈油设备通常包括上料装置、喷油装置和下料装置,上料装置能输出轴承至喷油装置,经喷油装置喷油后的轴承能输送至下料装置,此类设备的不足之处是:轴承在通过喷油装置内部进行喷油的时候,一般都是通过输送带输送轴承,即,轴承是搁置在输送带上的,轴承相对于输送带是静止不动的,故轴承底部与输送带接触的地方并不容易喷上防锈油,因此导致了已经上好防锈油的轴承上油不均匀,往往后期都需要返工,从而降低了工作效率。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述技术现状而提供一种上油均匀的轴承的防锈自动排列机。

4.本实用新型解决上述技术问题所采用的技术方案为:该轴承的防锈自动排列机,包括依次衔接的送料装置、喷油装置和下料装置,所述送料装置能输出轴承至喷油装置,经喷油装置喷油后的轴承能输送至下料装置,其特征在于,所述喷油装置包括有

5.喷油室,具有接料端和出料端,所述接料端、出料端分别衔接所述送料装置和所述下料装置;

6.筒形输送舱,转动设置在所述喷油室内,所述筒形输送舱的外周面上设有若干个能供防锈油进入的进油口,且所述筒形输送舱的两端分别连接所述接料端和出料端;

7.喷油管,所述喷油管的喷口伸入至喷油室内,并能通过前述进油口向所述筒形输送舱内部喷油,以及

8.驱动器,驱动所述筒形输送舱转动。

9.为了方便轴承输送,同时使轴承能更均匀的上油,优选地,所述的筒形输送舱包括有由棒状的构件同轴螺旋环绕所构成的等外径的螺旋体,相邻圈的所述构件因螺距产生间隙进而形成所述进油口。

10.为了使筒形输送舱能在喷油室内顺畅的转动,进一步,在所述螺旋体的两端分别设置有第一圆环套和第二圆环套,相对应的,在所述喷油室的接料端和出料端处分别设置有能与所述第一圆环套相适配的第一圆环座和与第二圆环套相适配的第二圆环座,所述第一圆环套和第二圆环套分别能在所述第一圆环座和第二圆环座内同轴转动。

11.为方便驱动筒形输送舱转动,优选地,所述的驱动器为电机,所述电机的输出端安装有主动轮,该主动轮上套设连接有皮带,在所述的第二圆环套上设置有能连接该皮带的皮带轮。

12.为了使防锈油不直接喷射在轴承上,同时也为了防锈油能进一步均匀扩散到轴承外表面上,优选地,邻近所述喷油管的喷口处的喷油室内设置有挡油板,该挡油板位于所述筒形输送舱的外侧,所述挡油板与所述喷油管的喷口之间形成有能供防锈油扩散的间距。

13.为了使轴承能在下料装置上顺利出料,进一步地,所述的下料装置包括有倾斜设置的滚料槽以及连接所述滚料槽和所述喷油室出料端的导向槽,在所述滚料槽上还设置有能调节所述滚料槽宽度的调节机构。

14.为了能使滚料槽的宽度实现快速调解,进一步,所述的滚料槽包括第一滚料架和第二滚料架,所述第一滚料架和第二滚料架的横截面呈l型,所述第二滚料架的底边搁设在所述第一滚料架的底边上,所述第一滚料架的侧边和所述第二滚料架的侧边形成有能供轴承通过的通道,在所述第一滚料架的底边上至少设置有两个长度方向指向所述滚料槽宽度方向的长腰孔,相对应地,在所述第二滚料架的底边设置有能分别插配在所述长腰孔内的限位柱,该限位柱下穿至所述长腰孔后外露于所述第一滚料架的底边,且在所述限位柱的下端部设置有能防止所述限位柱上移的限位块,所述第二滚料架能在所述限位柱的导向下能沿所述长腰孔的长度方向滑动进而实现调节滚料槽的宽度,在所述第二滚料架底边上还贯穿设有螺纹孔,在该螺纹孔内还螺纹连接有调节螺丝,该调节螺丝的底部能抵住所述第一滚料架的底边,在所述调节螺丝螺旋下移的状态下,所述限位块上端面能抵住所述第二滚料架底边进而使所述第一滚料架和第二滚料架保持相对固定。

15.为了使从轴承上滴下的防锈油不外溢,进一步,在所述滚料槽的底边还设置有用于防止防锈油外溢的接油槽。

16.为了能使轴承在进入下一道包装工序时方便快捷,所述的下料装置还包括有工作台,所述滚料槽的出口设置在该工作台上,且在该工作台上还分别设置有相互垂直分布的且由第一气缸驱动的第一推杆和由第二气缸驱动的第二推杆,所述第一推杆能推动喷好防锈油的轴承沿轴向排列一列,所述第二推杆能推动沿轴向排成一列的轴承整体移动进而使其能排成多列。

17.为了使喷油量达到最优的状态,优选地,所述的挡油板与喷油管的喷口之间的间距为13cm-16cm。

18.与现有技术相比,本实用新型的优点在于:通过转动设置在喷油室内的筒形输送舱来输送轴承,位于筒形输送舱内的轴承能跟随筒形输送舱的转动而使轴承与所述筒形输送舱内的相对位置不断发生变化,再通过设置在筒形输送舱外侧的喷油管对周向设置在筒形输送舱上的若干个进油口进行喷油,从而使位于筒形输送舱内部的轴承得到均匀的上油,避免了后期返工,提高了工作效率。

附图说明

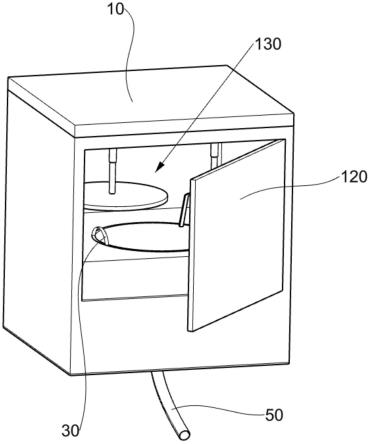

19.图1为本实用新型实施例结构示意图;

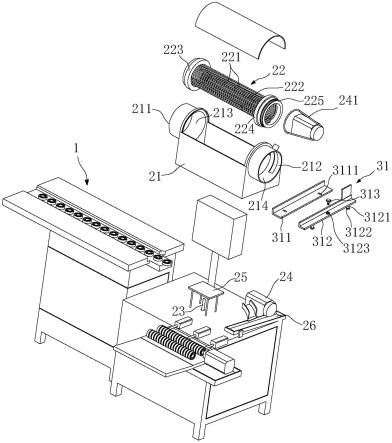

20.图2为本实用新型实施例的分解示意图;

21.图3为实用新型本实施例的剖视图(沿筒形输送舱的轴向);

22.图4为本实施例的调节机构剖视示意图。

具体实施方式

23.下结合附图实施例对本实用新型作进一步详细描述。

24.如图1~4所示,为本实用新型的最佳实施例。参考图1,箭头a所指的方向为左,本实施例的轴承的防锈自动排列机,从左到右依次设置有送料装置1、喷油装置2和下料装置。

25.送料装置1包括第一机架11和设置在第一机架11的输送带12,输送带12能将轴承13输送至喷油装置2,其可以采用现有技术,在此不具体展开说明。喷油装置2安装在第二机架14上,喷油装置2包括喷油室21、筒形输送舱22、喷油管23以及驱动器,喷油室21的左端设置有接料端211,右端设置有出料端212,接料端211和出料端212能分别衔接左侧的送料装置1和右侧的下料装置3,本实施例中,喷油室21还设置有可拆卸的上盖215,当然,如果制作条件允许,喷油室21也可以做成一体成型结构。

26.筒形输送舱22包括有由棒状的构件222同轴螺旋环绕所构成的等外径的螺旋体,相邻圈的构件222因螺距产生间隙进而形成所述进油口221,喷油管23的喷口伸入至喷油室21内,并能通过进油口221向位于筒形输送舱22内的轴承13喷油,在邻近喷油管23的喷口处的喷油室21内设置有挡油板25,该挡油板25位于筒形输送舱22的外侧,挡油板25与喷油管23的喷口之间形成有能供防锈油扩散的间距,本实施例中,挡油板25与喷油管23的喷口之间的间距为13cm-16cm。

27.参考图2、图3,呈螺旋状的螺旋体两端分别设置有第一圆环套223和第二圆环套224,相对应的,在喷油室21的接料端211和出料端212处分别设置有能与第一圆环套223和第二圆环套224相适配的第一圆环座213和第二圆环座214,第一圆环套223和第二圆环套224分别能在第一圆环座213和第二圆环座214内同轴转动,本实施例中的驱动器为电机24,电机24安装在第二机架14上,电机24的输出端安装有主动轮,主动轮上连接有皮带241,在第二圆环套224上设置有能连接该皮带241的皮带轮225,电机24驱动主动轮、皮带241转动进而带动第二圆环套224转动,最终带动筒形输送舱22转动。本实施例中的驱动器不仅仅局限于电机驱动,也可以由其他具有动力源的驱动装置构成。

28.下料装置3包括有倾斜设置的滚料槽31、连接滚料槽31和喷油室21出料端212的导向槽32以及工作台33,滚料槽311的出口设置在该工作台33上,且在该工作台(33)上还分别设置有相互垂直分布的且由第一气缸驱动的第一推杆34和由第二气缸驱动的第二推杆35,第一推杆34能推动喷好防锈油的轴承沿轴向排列一列,第二推杆35能推动沿轴向排成一列的轴承整体移动进而使其能排成多列,使下一道包装工序能更加快捷方便。

29.参考图4,在滚料槽31上还设置有能调节滚料槽31宽度的调节机构,滚料槽31包括第一滚料架311和第二滚料架312,第一滚料架311和第二滚料架312的横截面均呈l型,第二滚料架312的底边搁设在第一滚料架311的底边上,第一滚料架311的侧边和第二滚料架312的侧边形成有能供轴承通过的通道,在第一滚料架311的底边上至少设置有两个长度方向指向滚料槽31宽度方向的长腰孔3111,相对应地,在第二滚料架312的底边设置有能分别插配在长腰孔3111内的限位柱3121,该限位柱3121下穿至长腰孔3111后外露于第一滚料架311的底边,且在限位柱3121的下端部设置有能防止限位柱3121上移的限位块3122,第二滚料架312能在限位柱3121的导向下能沿长腰孔3111的长度方向滑动进而实现调节滚料槽31的宽度,在第二滚料架312底边上还贯穿设有螺纹孔3123,在该螺纹孔3123内还螺纹连接有调节螺丝313,该调节螺丝313的底部能抵住第一滚料架311的底边,在调节螺丝313螺旋下

移的状态下,限位块3122上端面能抵住第二滚料架312底边进而使第一滚料架311和第二滚料架312保持相对固定。

30.参考图2,在滚料槽311的底边还设置有用于防止防锈油外溢的接油槽26。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。