1.本技术涉及工件尺寸检测设备领域,具体地,涉及一种工件尺寸检测辅助装置。

背景技术:

2.目前,在切割机对待切割棒料进行切割前,需要先对待切割棒料的尺寸进行检测,如对待切割棒料的平面度进行测量,现有的测量组件的探针间距一定,当需要对不同边宽的棒料进行平面度检测时,需重新更换安装探针的探针固定座,在每次安装后,需再次对探针进行位置校准,操作繁琐;而当使用原有小间距探针对大边宽尺寸物料进行测量时,测量数据覆盖面小,测量误差大。

技术实现要素:

3.本技术实施例中提供了一种工件尺寸检测辅助装置,以解决现有的检测设备通用性差、无法实现对不同边宽棒料进行平面度检测的问题。

4.为了达到上述目的,本技术提供如下技术方案:

5.一种工件尺寸检测辅助装置,包括:

6.检测滑板;

7.滑动驱动件,与所述检测滑板连接并带动所述检测滑板向靠近或远离工件一侧滑动;

8.固定座,安装于所述检测滑板上,所述固定座上设有若干个用于对工件尺寸进行检测的检测件。

9.可选地,还包括:

10.调节件,用以调节所述固定座相对于所述检测滑板的位置,所述调节件分别与所述固定座和检测滑板固定连接。

11.可选地,所述调节件包括:

12.调节垫块,固定于所述固定座的顶部,所述调节垫块上具有第一固定孔和第一螺母;

13.调节螺栓,一端经所述第一螺母与所述第一固定孔固定,另一端经第二螺母位于所述检测滑板的顶壁的第二固定孔中。

14.可选地,所述固定座与所述检测滑板的长度方向的端壁相对设置,所述检测滑板的长度方向的端壁上设有第三固定孔;

15.所述固定座上设有紧固件和条形孔,所述条形孔沿所述固定座的长度方向设置,且沿所述固定座的厚度方向贯通;所述紧固件的一端位于所述条形孔内,另一端延伸至所述第三固定孔中,以固定所述固定座和所述检测滑板。

16.可选地,还包括:

17.顶块,固定于所述检测滑板上,沿所述检测滑板的长度方向延伸;在所述检测滑板的长度方向,所述顶块凸出于所述检测件设置。

18.可选地,所述检测件平行于所述检测滑板的长度方向设置。

19.可选地,所述固定座上设有若干个安装孔,所述安装孔沿所述固定座的长度方向排布;

20.所述检测件位于所述安装孔内。

21.可选地,各个所述安装孔的中心连线平行于所述固定座的长度方向设置。

22.可选地,所述安装孔包括:

23.第一安装孔,位于所述固定座的长度方向的中心线上;

24.两组第二安装孔,沿所述固定座的长度方向上,对称位于所述第一安装孔的两侧。

25.可选地,还包括:

26.固定板;

27.导向件,一端固定于所述检测滑板上,另一端固定于所述固定板上,所述导向件平行于所述滑动驱动件的滑动方向设置,以对所述检测滑板的滑动进行导向。

28.可选地,所述调节垫块为l型调节垫块,所述l型调节垫块包括:

29.相互垂直设置的第一板体和第二板体;所述第一板体与所述固定座固定,所述第二板体上设有所述第一固定孔。

30.本技术实施例提供的一种工件尺寸检测辅助装置,包括检测滑板;滑动驱动件,与检测滑板连接并带动检测滑板向靠近或远离工件一侧滑动;固定座,安装于检测滑板上,固定座上设有若干个用于对工件尺寸进行检测的检测件。

31.采用本技术实施例中提供的一种工件尺寸检测辅助装置,相较于现有技术,具有以下技术效果:

32.滑动驱动件带动检测滑板移动至与工件相对,根据工件的边宽尺寸,选择固定座上相应位置处的检测件,通过检测件对工件表面的平面度进行检测;由此以提高装置的通用性,无需频繁更换固定座,操作简单便捷;同时在对不同边宽尺寸的工件检测时,只需调节重新安装的检测件的安装精度,减小检测误差,提高平面度检测精度。

附图说明

33.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

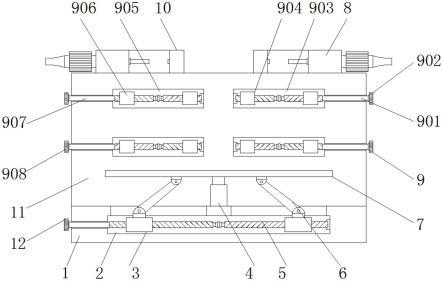

34.图1为本技术实施例提供的一种工件尺寸检测辅助装置的主视结构示意图;

35.图2为本技术实施例提供的一种固定座的结构示意图;

36.图3为本技术实施例提供的导向件的安装结构示意图;

37.图4为本技术实施例提供的调节件的局部放大结构示意图。

38.附图中标记如下:

39.检测滑板1、滑动驱动件2、导向件3、固定板4、顶块5、检测件6、固定座7、调节件8;

40.安装孔71、条形孔72;

41.调节螺栓81、第一螺母82、第二螺母83、调节垫块84。

具体实施方式

42.本实用新型实施例公开了一种工件尺寸检测辅助装置,以解决现有的检测设备通

用性差、无法实现对不同边宽棒料进行平面度检测的问题。

43.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

44.请参阅图1-4,图1为本技术实施例提供的一种工件尺寸检测辅助装置的主视结构示意图;图2为本技术实施例提供的一种固定座的结构示意图;图3为本技术实施例提供的导向件的安装结构示意图;图4为本技术实施例提供的调节件的局部放大结构示意图。

45.在一种具体的实施方式中,本技术提供的工件尺寸检测辅助装置,其包括检测滑板1、滑动驱动件2、固定座7和检测件6。其中,检测滑板1用于分别安装滑动驱动件2、固定座7和检测件6。检测滑板1优选设置为矩形板。滑动驱动件与检测滑板连接并带动检测滑板向靠近或远离工件一侧滑动;具体的,滑动驱动件2的一端与检测滑板1连接,另一端与固定设备连接,滑动驱动件2带动检测滑板1向靠近或远离固定设备一侧滑动,滑动方向优选为平行于检测滑板1的长度方向,以便于设置。其中,固定设备可以为切割机框架等,作为滑动驱动件2的固定端,为其提供支撑力。滑动驱动件2可设置为气缸等动力设备,可根据需要设置滑动驱动件2的具体结构,均在本技术的保护范围内。

46.具体的,在检测滑板1的长度方向上,固定座7和滑动驱动件2分别位于检测滑板1的两端,固定座7优选固定在检测滑板1的长度方向的端壁上,以便于设置。同时,固定座7沿检测滑板1的宽度方向延伸,优选地,固定座7的一端凸出于检测滑板1的宽度方向的端壁设置,凸出的部分设有与检测滑板1连接的固定结构,由此设置,以便于连接。为了实现检测件6的安装,在固定座7上设有若干个安装孔71,安装孔71沿固定座7的长度方向排布,各安装孔71优选为处于同一直线上,且该直线优选平行于固定座7的宽度方向设置。

47.检测件6的一端贯通安装孔71,向远离滑动驱动件2一侧延伸,延伸方向优选为平行于滑动驱动件2的滑动方向,且优选为水平方向。在一种实施例中,工件尺寸可以为工件平面度,在其他实施例中可以根据具体检测尺寸需要设置相应的检测件。检测件6对工件平面度进行检测,检测件6可设置为数字接触式传感器,或者可以为红外传感器等,可根据需要设置检测件6的具体结构,均在本技术的保护范围内。

48.具体地,以工件为待加工方棒为例进行说明,根据方棒的边宽尺寸,选定固定座7上相应的安装孔71,将检测件6安装至相应的安装孔71中,各安装孔71所在直线应位于方棒的截面延展面上,以能够对方棒的同一切线上的不同点的平面度进行检测。

49.采用本技术实施例中提供的一种工件尺寸检测辅助装置,相较于现有技术,具有以下技术效果:

50.滑动驱动件2带动检测滑板1移动至与工件相对,根据工件的边宽尺寸,在相适应的安装孔71中设置检测件6,通过检测件6对工件表面的平面度进行检测;由此以提高装置的通用性,无需频繁更换固定座7,操作简单便捷;同时在对不同边宽尺寸的工件检测时,只需调节重新安装的检测件6的安装精度,减小检测误差,提高平面度检测精度。

51.其中,上述装置还包括调节件8,调节件8的一端与固定座7连接,另一端位于检测滑板1的顶部,由此设置以便于工件尺寸检测辅助装置在与切割机安装后,能够根据工件的位置从检测滑板1的上方调节检测滑板1的位置,便于作业人员操作。可以理解的是,调节件

8用以调节在检测滑板1的宽度方向上,固定座7相对于检测滑板1的位置,优选地,检测滑板1的宽度方向即为竖直方向,则调节件8能够调节固定座7的高度,以适应工件的位置,使其便于对应。

52.在一种实施例中,调节件8包括调节垫块84和调节螺栓81。其中,在竖直方向上,调节垫块84固定在固定座7的顶部,以便于操作人员从上方对调节件8进行对位操作。调节垫块84上具有第一固定孔和第一螺母82,调节螺栓81通过第一固定孔和第一螺母82与调节垫块84固定,调节螺栓81的另一端经第二螺母83与检测滑板1的顶壁的第二固定孔固定;由此设置,以通过旋拧调节螺栓81进行固定座7的位移量调节,同时螺纹连接使得调节精度高。在其他实施例中,也可以根据需要设置调节件8的具体形式,只要能够达到相同的技术效果即可。

53.其中,调节垫块84为l型调节垫块84,l型调节垫块84包括第一板体和第二板体,第一板体和第二板体相互垂直设置,第一板体与固定座7的壁面固定,如通过螺钉等实现,第二板体上设有第一固定孔。由此设置,以便于为安装调节螺栓81提供位置和空间,进而实现从检测滑板1的上方对调节螺栓81进行操作。

54.在该实施例中,固定座7与检测滑板1的长度方向的端壁相对设置,优选为紧密贴合且固定,以在对固定座7和工件进行对位的过程中,能够沿检测滑板1的端壁进行导向,使其不会在竖直方向上发生偏移,进而因误差影响工件平面度的检测。

55.而为了在固定座7在检测滑板1的宽度方向的位移量调节的同时,实现固定座7和检测滑板1的固定,检测滑板1的长度方向的端壁上设置第三固定孔,第三固定孔平行于检测滑板1的长度方向设置,固定座7上设有紧固件和条形孔72,条形孔72沿固定座7的长度方向设置,在安装前紧固件和条形孔72处于未拧紧状态,当调节件8完成固定座7在竖直方向上的位移量调节,紧固件和固定座7的位置发生变动,通过条形孔72保证紧固件的安装;在安装完成后,紧固件的一端位于条形孔72内,另一端延伸至第三固定孔中,以固定固定座7和检测滑板1。

56.其中,当检测件6为接触型传感器时,为了防止检测件6和工件直接发生硬性接触,造成工件的损坏,上述检测装置还包括顶块5,其固定在检测滑板1上,优选为可拆卸的固定连接,如螺纹连接。顶块5沿检测滑板1的长度方向延伸,在检测滑板1的长度方向上,顶块5凸出于检测件6设置,由此在检测滑板1带动检测件6向靠近固定方向移动时,顶块5优选与工件侧的定位装置接触,再通过缓慢推动工件向靠近检测件6方向移动实现二者的接触检测,以防止检测件6和工件发生硬性碰撞,造成工件损坏,提高检测过程中的安全性。

57.其中,安装孔71包括第一安装孔71和两组第二安装孔71。第一安装孔71位于固定座7的长度方向的中心线上,以便于对工件边宽中心处的平面度进行检测。两组第二安装孔71分布沿固定座7的长度方向上,对称设置在第一安装孔71的两侧,其中,每组第二安装孔71分别设置两个沿固定座7的长度方向上依次设置的第二安装孔71,每组第二安装孔71的间距可根据工件的边宽进行设置。

58.在另一实施例中,为了实现检测滑板1的平稳滑动及导向,上述检测装置还包括固定板4和导向件3。其中,固定板4可作为支撑板为导向件3的安装提供位置。导向件3的一端固定于检测滑板1上,另一端固定于固定板4上,导向件3平行于滑动驱动件2的滑动方向设置,以对检测滑板1的滑动进行导向。其中,导向件3可设置两个,两个导向件3分别在滑动驱

动件2的两侧对称设置,以进一步增加稳定性;在一种实施例中,导向件3为滑轨滑块机构。

59.在一种具体的实施方式中,安装孔71的个数为5个,测量200mm以上边宽的方棒可以使用最外侧两个安装孔71,检测件6的探针间距为190mm;测量150-190mm边宽的方棒可使用内侧的两个安装孔71,检测件6的探针间距为140mm。

60.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

61.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。