1.本实用新型属于加气混凝土砌块和板材生产技术领域,尤其是涉及一种可控宽度的混凝土板材分拣系统。

背景技术:

2.加气混凝土是一种轻质、多孔的新型建筑材料,具有质量轻、保温好、可加工和不燃烧等优点。它可以制成不同规格的砌块、板材和保温制品,广泛应用于工业和民用建筑的承重或围护填充结构,受到世界各国建筑业的普遍重视,成为许多国家大力推广和发展的一种建筑材料。现有技术中,加气混凝土板材产品在生产的过程中,坯体出釜后,被夹坯吊机吊到输送机或平台进行打包工序。由于打包宽度必须不大于800mm,所以只有将1500mm宽度的整块板材通过人工分成700mm和800mm两部分,或600mm、600mm和300mm 三部分等其他方案再进行打包,人工工作量大,工作安全性差,效率低下。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种可控宽度的混凝土板材分拣系统,以解决现有技术中人工分垛存在的工作量大,工作安全性差,效率低下等问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.提供一种可控宽度的混凝土板材分拣系统,包括输送组和打包输送部,所述打包输送部位于所述输送组的右端;所述输送组包括若干并列放置的轨道,各个轨道上部从左至右依次设置第一升降输送部、链板输送部和第二升降输送部。所述第一升降输送部包括第一升降台、第一平移升降杆和第一动力组,所述第一平移升降杆位于所述轨道上,所述第一升降台位于所述第一平移升降杆上部,所述第一动力组与所述第一平移升降杆电连接。

6.所述链板输送部包括链板电机、传动杆和链板输送带。所述第二升降输送部包括第二升降台、第二平移升降杆和第二动力组,所述第二平移升降杆位于所述轨道上部,所述第二升降台位于所述第二平移升降杆上部,所述第二动力组与所述第二平移升降杆电连接。

7.所述打包输送部包括打包电机、打包减速机组和打包滚轮组,所述打包电机固定在侧板上。

8.进一步的,还包括夹取输送部,所述夹取输送部位于所述输送组左端。所述夹取输送部包括夹取机构、夹取电机、夹取减速机组和夹取滚轮组,所述夹取机构固定在固定板内侧,所述夹取电机固定在固定板外侧,所述夹取减速机组位于所述夹取滚轮组下部,并通过支撑杆与固定板相连。所述夹取电机通过夹取减速机组后,分别与所述夹取机构和夹取滚轮组电连接。

9.进一步的,所述夹取机构包括固定支撑杆、转动杆和夹持手,所述固定支撑杆一端位于固定板内侧,另一端与转动杆相连,转动杆另一端与夹持手相连,所述夹持手可围绕转动杆转动0-90度。

10.进一步的,所述第一动力组和所述第二动力组为油缸动力组或气缸动力组。

11.进一步的,所述第一升降台长度大于第二升降台。

12.进一步的,所述第一升降台长度不小于1500mm,所述第二升降台长度不小于800mm。

13.本实用新型利用机械设备对混凝土板材进行自动分拣,消除了人工分拣存在的工作量大,安全性差,效率低下的问题,设备机械化自动化程度高,牛产效率高。

附图说明

14.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

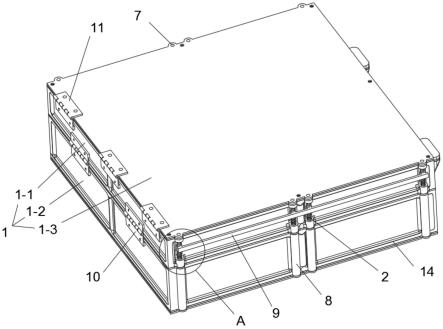

15.图1为本实用新型可控宽度的混凝土板材分拣系统主视图;

16.图2为本实用新型可控宽度的混凝土板材分拣系统俯视图;

17.图3为本实用新型可控宽度的混凝土板材分拣系统工作示意图

18.附图标记说明:

19.1-轨道;2-夹取输送部;2-1-夹取机构;2-1-1-固定支撑杆;2-1-2-转动杆; 2-1-3-夹持手;2-2-夹取电机;2-3-夹取减速机组;2-4-夹取滚轮组;2-5-固定板;3-第一升降输送部;3-1-第一升降台;3-2-第一平移升降杆;4-链板输送部;4-1-链板电机;4-2-传动杆;4-3-链板输送带;5-第二升降输送部;5-1第二升降台;5-2第二平移升降杆;6-打包输送部;6-1-打包电机;6-3-打包滚轮组6-4-侧板

具体实施方式

20.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

21.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

22.下面将参考附图并结合实施例来详细说明本实用新型。

23.如图1和图2所示,本实用新型一种可控宽度的混凝土板材分拣系统,包括输送组和打包输送部6,所述打包输送部6位于所述输送组的右端,所述输送组包括若干并列放置的轨道1,各个轨道上部从左至右依次设置第一升降输送部3、链板输送部4和第二升降输送部5。所述第一升降输送部3 包括第一升降台3-1、第一平移升降杆3-2和第一动力组,所述第一平移升降杆3-2位于所述轨道1上,所述第一升降台位于所述第一平移升降杆3-2 上部,所述第一动力组与所述第一平移升降杆3-2电连接。所述链板输送部 4包括链板电机4-1、传动杆4-2和链板输送带4-3。所述第二升降输送部5 包括第二升降台5-1、第二平移升降杆5-2和第二动力组,所述第二平移升降杆5-2位于所述轨道1上部,所述第二升降台5-1位于所述第二平移升降杆5-2上部,所述第二动力组与所述第二平移升降杆5-2电连接。所述

打包输送部6包括打包电机6-1、打包减速机组和打包滚轮组6-3,所述打包电机6-1固定在侧板6-4上。所述第一升降台3-1长度大于第二升降台5-1。所述第一升降台3-1长度不小于1500mm,所述第二升降台5-1长度不小于 800mm。所述第一动力组和所述第二动力组为油缸动力组或气缸动力组。

24.可控宽度的混凝土板材分拣系统还包括夹取输送部2,所述夹取输送部 2位于所述输送组左端。所述夹取输送部2包括夹取机构2-1、夹取电机2

‑ꢀ

2、夹取减速机组2-3和夹取滚轮组2-4,所述夹取机构2-1固定在固定板 2-5内侧,所述夹取电机2-2固定在固定板2-5外侧,所述夹取减速机组2

‑ꢀ

3位于所述夹取滚轮组2-4下部,并通过支撑杆与固定板2-5相连。所述夹取电机2-2通过夹取减速机组2-3后,分别与所述夹取机构2-1和夹取滚轮组2-4电连接。

25.所述夹取机构2-1包括固定支撑杆2-1-1、转动杆2-1-2和夹持手2-1

‑ꢀ

3,所述固定支撑杆2-1-1一端位于固定板2-5内侧,另一端与转动杆2-1

‑ꢀ

2相连,转动杆2-1-2另一端与夹持手2-1-3相连,所述夹持手2-1-3可围绕转动杆2-1-2转动0-90度。

26.如图3所示,本实用新型工作过程如下:先用夹坯机将切割好的每块 100mm,共计15块1500mm的整模板材放到第一升降输送部3的第一升降台 3-1上。

27.第一动力组控制第一平移升降杆3-2抬升10cm左右,此时第一升降台 3-1高出右边的链板输送部4,接着第一动力组控制第一平移升降杆3-2带着第一升降台3-1沿轨道1向右移动,第一升降台3-1与链板输送带4-3相接后,将1500mm整模板材运输到链板输送带4-3上,然后第一升降台3-1 下降并向左移动回到原位。

28.链板输送带4-3将整模板材向右边输送到边缘位置附近,右边的第二升降输送部5开始工作:第二动力组控制第二平移升降杆5-2下降并沿轨道向左边移动,从而带动第二升降台5-1运行至链板输送带4-3边缘后准确定位,待需要的800mm或700mm宽度板材完全运行至第二升降台5-1上部后,第二动力组控制第二平移升降杆5-2上升,第二升降台5-1往上抬升托举起板材脱离链板输送带4-3,然后第二升降台5-1在第二动力组作用下向右边移动到指定位置后下降,将板材放到打包输送部6的打包滚轮组6-3上,其余700mm或800mm宽度板材也按照上述步骤由第二升降输送部运送到打包滚轮组6-3上,然后打包滚轮组6-3在电机带动下,滚轮不断滚动将板材输送至打包位置,完成工作。全程自动化控制,不需要人力搬运,效率高安全性高。

29.当1500mm板材按照200mm切割时,会在最左边出现一个100mm的多余板材,此时仍然先用夹坯机将整模板材放到第一升降输送部3的第一升降台 3-1上。然后夹取输送部2的夹取机构2-1在夹取电机2-2带动的夹取减速机组2-3的作用下工作:夹持手2-1-3将多余的100mm板材夹取住,并在转动杆2-1-2作用下旋转90度后放置在夹取滚轮组2-4上面,夹取滚轮组2

‑ꢀ

4在夹取电机2-2带动的夹取减速机组2-3的作用下进行滚动运输,将多余板材运输到相应位置。然后第一升降输送部3再进行输送,步骤同上。本实用新型适用于市面上常用的不同厚度板材的切割和运输,适用性高。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。