1.本发明涉及核燃料或超高温核能技术领域,特别涉及一种基于固态前驱体定量输运的包覆颗粒制备方法、包覆颗粒和应用。

背景技术:

2.为了满足能源和多种应用需求,目前正在大力发展空间核动力和超高温气冷堆,燃料元件将在更高的温度下工作。为了保证安全性,使用全陶瓷的包覆燃料颗粒将是一种发展趋势。典型的包覆燃料颗粒通常在燃料核芯上从内到外依次为疏松热解炭层、内致密热解炭层、碳化硅层和外致密热解炭层。在包覆燃料颗粒中,碳化硅层具有良好的高温强度和高的热导率,在承受颗粒内压、提供机械强度和阻挡裂变产物方面起着极其重要的作用。然而,在未来的发展需求中,燃料颗粒需要在更高的温度条件下工作,在这种情况下,传统的碳化硅涂层将不能适应这样的极端温度。为了保证燃料元件的安全性和可靠性,需要进一步探索新的包覆涂层材料。

技术实现要素:

3.基于此,本发明提供一种包覆颗粒的制备方法,以固体状态定量输送过固态前驱体(至少包括渡金属前驱体),可制备得到含有过渡金属的包覆涂层,并制得包括该包覆涂层的包覆颗粒,为颗粒表面改性、核燃料元件及超高温核能系统等方面提供新设备和新材料,以满足未来核燃料领域的潜在包覆涂层材料的制备及结构设计需求。

4.在本发明的第一方面,提供一种包覆颗粒的制备方法,其包括如下步骤:

5.于流化气体条件及900~1200℃条件下,调节流化气体流速为单路气体流速1~600l/min,将核芯颗粒加入到流化床反应器中;

6.采用惰性气体作为载带气体,调节载带气体流速为单路气体流速0.01~1000l/min,将固态前驱体以固体状态定量输送至所述流化床反应器;其中,所述固态前驱体至少包含过渡金属前驱体;所述核芯颗粒的平均粒径选自100~1200μm,所述过渡金属前驱体的单路定量输送速度独立地为0.2~1.5g/min;以及

7.于所述流化气体流速及900~1800℃包覆温度条件下,采用所述固态前驱体对所述核芯颗粒进行包覆,形成含有过渡金属的包覆涂层,制备得到所述包覆颗粒。

8.在一些实施方式中,所述固态前驱体采用固体定量输运系统实现固体状态下的定量输送,所述固体定量输运系统采用包括转盘的定量落粉装置控制落粉速度。

9.在一些实施方式中,满足如下一个或两个特征:

10.(ta1)所述过渡金属前驱体至少包括过渡金属卤化物,所述过渡金属卤化物包括锆、铌、钽、钨、钛和铪中的一种或多种元素的卤化物;和,

11.(ta2)采用所述固态前驱体对所述核芯颗粒进行包覆的步骤中,在碳源前驱体存在下进行,所述碳源前驱体提供丙烯、甲烷和乙炔中的一种或多种碳源。

12.在一些实施方式中,满足如下一个或多个特征:

13.(tb1)所述包覆涂层包括金属涂层、碳化物涂层和复合涂层中的一层或多层结构;

14.(tb2)所述包覆涂层包括锆、铌、钽、钨、钛、铪、碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的一种或多种;

15.(tb3)所述包覆涂层的总厚度独立地为3~200μm;和,

16.(tb4)所述包覆涂层的任一层厚度独立地为3~200μm;

17.其中,

18.所述金属涂层包括锆、铌、钽、钨、钛和铪中的一种、两种或更多种;

19.所述碳化物涂层包括碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的一种、两种或更多种;

20.所述复合涂层包括锆、铌、钽、钨、钛和铪中的至少一种,还包括碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的至少一种。

21.在一些实施方式中,满足如下一个或多个特征:

22.(tc1)所述核芯颗粒包含氧化铀、氧化锆、氧化铝、碳化铀、碳化钨、铀碳氧、氧化钍、氧化钚、氮化铀、氮化硅中的一种或多种;

23.(tc2)所述核芯颗粒的平均粒径选自200~1000μm;

24.(tc3)所述核芯颗粒的粒径分布范围在100~1200μm内;和,

25.(tc4)所述核芯颗粒的形状为球状或类球状。

26.在一些实施方式中,各单路的所述载带气体独立地选自氩气、氦气和氮气中的一种或多种:

27.所述流化气体为氢气、氩气、氦气和氮气中的一种或多种。

28.在一些实施方式中,满足如下一个或多个特征:

29.(td1)所述包覆温度为1100~1700℃;

30.(td2)在采用所述固态前驱体对所述核芯颗粒进行包覆的步骤中,形成所述包覆涂层所用的总时长为1~10h;和,

31.(td3)形成所述包覆涂层的任一层结构所用的包覆时长独立为1~10h。

32.在本发明的第二方面,提供一种包覆颗粒,其包括核芯和包覆于所述核芯表面至少一部分的包覆涂层;

33.所述包覆颗粒采用本发明的第一方面所述的制备方法制备得到。

34.在一些实施方式中,满足如下一个或多个特征:

35.(te1)所述包覆涂层的总厚度为20~100μm;

36.(te2)所述包覆涂层为一层或多层结构,其中任一层的厚度独立地为20~100μm;

37.(te3)所述核芯包含氧化铀、氧化锆、氧化铝、碳化铀、碳化钨、铀碳氧、氧化钍、氧化钚、氮化铀、氮化硅中的一种或多种;

38.(te4)所述核芯的平均直径选自100~1200μm;和,

39.(te5)所述核芯的直径分布范围在100~1200μm内。

40.在本发明的第三方面,本发明的第一方面所述的制备方法制备得到的包覆颗粒,或本发明的第二方面所述包覆颗粒或其相关弥散体在颗粒表面改性中的应用,或者在制备核燃料元件或者在构建服役温度高于1200℃的超高温核能系统中的应用。

41.针对包覆涂层中含过渡金属的包覆颗粒,本发明提出了以固态方式精确地定量运输过渡金属前驱体等固态前驱体的全新方式。根据本发明提供的包覆颗粒的制备方法,可以利用实现对涂层沉积速率和化学计量比的精确控制(可使用本技术的固态前驱体定量输运系统实现),解决固态前驱体难以定量、前驱体输运中易凝结堵塞的技术问题,从而制备包含特殊过渡金属、包覆均匀、尺寸均一、成分可控的包覆涂层。本技术所提供的包覆颗粒可耐极端高温,能够用于颗粒表面改性,或用于制备核燃料元件或超高温核能系统等方面。相对于传统的以气态方式运输的制备方法,本技术的制备方法拓宽了包覆颗粒包覆层的范围,可以制备多种金属或者碳化物包覆层,且可以有效的解决包覆层化学计量比难以控制等技术问题。

42.传统的包覆涂层制备方法(如前驱体的气态输运方法),在包覆涂层后期容易出现碳源过量的情况,导致极大地影响力学性能和高温性能,因此,需要在包覆进行一段时间后监测原料(如碳源)是否过量。相对于包覆涂层制备方法(如前驱体的气态输运方法),本技术制备的包覆颗粒成分更加均一可控,包覆过程中均匀性更好,力学性能更加优异,高温性能稳定(例如,本技术制备的碳化锆涂层包覆颗粒可经受2500℃的高温)。

附图说明

43.为了更清楚地说明本技术实施例中的技术方案、更完整地理解本技术及其有益效果,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。还需说明的是,附图均采用简化的形式绘制,仅用于方便、明晰地辅助说明本发明。附图所示的每一部件的各种尺寸是任意示出的,可能是精准的,也可能是未按实际比例绘制。比如,为了使图示更清晰,附图中有些地方适当夸大了部件的尺寸。如无特别说明,图中各个部件并非按比例绘制。本发明并没有限定每个部件的每种尺寸。

44.其中,在下面的描述中相同的附图标号表示相同部分。

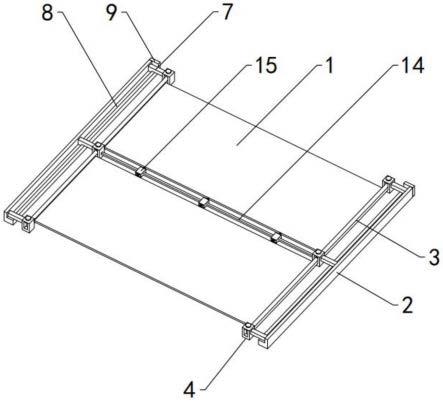

45.图1为本发明一实施方式中的固体定量输运系统的结构示意图;其中,实线箭头表示物料或气体输送方向,虚线箭头表示信号传输方向;

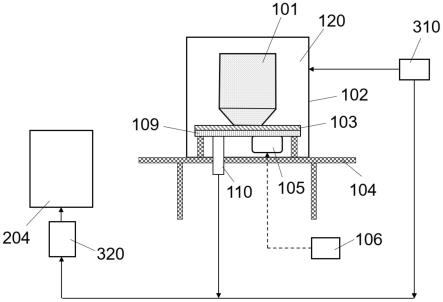

46.图2为本发明一实施方式中的包覆涂层制备装置的结构框图;其中,实线连接线表示存在物料或气体传输通道,虚线连接线表示存在信号传输通道;

47.图3为本发明一实施方式中的包覆涂层制备装置的结构示意图;其中,实线箭头表示物料或气体输送方向,虚线箭头表示信号传输方向;

48.图4为本发明实施例1中金属涂层包覆燃料颗粒的结构示意图;

49.图5为本发明实施例2中碳化物包覆燃料颗粒的结构示意图;

50.图6为本发明实施例3中金属/碳化物复合涂层包覆燃料颗粒的结构示意图;

51.图7为本发明的一些实施例中累计送粉质量随时间的变化曲线,分别采用了三种不同的送粉速率(粉料的输送速度)1.3g/min、0.9g/min、0.6g/min;

52.图8为本发明实施例2中制备的包覆颗粒碳化锆层的扫描电镜照片;

53.图9为本发明实施例2中制备的碳化物涂层截面元素分布扫描谱图;

54.图10为本发明一个实施例中碳化锆涂层的能谱分析法(edx法)测试不同位置的元

素信号强度图谱,展示了碳化锆涂层自内而外的元素成分分布情况;

55.图11为一个对比例中,采用蒸发法制备的碳化锆涂层的扫描电镜(sem)图;

56.图12为一个对比例中,采用蒸发法制备的碳化锆涂层外侧区域的透射电镜(tem)图,箭头指向游离碳(free carbon)。

57.附图标记说明:100为定量落粉装置,200为加热流化床装置,300为粉体输运装置;101为料仓,102为上壳体,103为转盘,104为底座,105为步进电机,106为控制器,107为观察镜,108为压力表,109为送粉器,110为出粉管道,120为落粉腔;201为尾气除尘处理系统,202为真空系统,203为冷却系统,204为流化床反应器,205为自动控制系统;310为气体配送装置,320为粉体输运喷嘴。

具体实施方式

58.下面结合附图、实施方式和实施例,对本发明作进一步详细的说明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围,提供这些实施方式和实施例的目的是使对本发明公开内容理解更加透彻全面。还应理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式和实施例,本领域技术人员可以在不违背本发明内涵的情况下作各种改动或修改,得到的等价形式同样落于本发明的保护范围。此外,在下文的描述中,给出了大量具体的细节以便提供对本发明更为充分地理解,应理解,本发明可以无需一个或多个这些细节而得以实施。

59.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实施方式和实施例的目的,不是旨在于限制本发明。

60.术语

61.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。

62.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

63.除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

64.尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

65.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内

侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

66.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

67.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

68.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

69.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

70.本发明中涉及“多个”、“多种”、“多次”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

71.本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

72.本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

73.本文中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。如果一个技术方案中出现多处“优选”,如无

特别说明,且无矛盾之处或相互制约关系,则每项“优选”各自独立。

74.本发明中,“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

75.本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

76.本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

77.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

78.本发明中,涉及到数值区间(也即数值范围),如无特别说明,该数值区间内可选的数值的分布视为连续,且包括该数值区间的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,相当于直接列举了每一个整数。当提供多个数值范围描述特征或特性时,可以合并这些数值范围。换言之,除非另有指明,否则本文中所公开之数值范围应理解为包括其中所归入的任何及所有的子范围。该数值区间中的“数值”可以为任意的定量值,比如数字、百分比、比例等。“数值区间”允许广义地包括百分比区间,比例区间,比值区间等定量区间。

79.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

80.本发明中,术语“室温”一般指4℃~35℃,较佳地指20℃

±

5℃。在本发明的一些实施例中,室温是指20℃~30℃。

81.在本发明中,涉及数据范围的单位,如果仅在右端点后带有单位,则表示左端点和右端点的单位是相同的。比如,200~1000μm表示左端点“200”和右端点“1000”的单位都是μm。

82.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。除非和本技术的发明目的和/或技术方案相冲突,否则,本发明涉及的引用文献以全部内容、全部目的被引用。本发明中涉及引用文献时,相关技术特征、术语、名词、短语等在引用文献中的定义也一并被引用。本发明中涉及引用文献时,被引用的相关技术特征的举例、优选方式也可作为参考纳入本技术中,但以能够实施本发明为限。应当理解,当引用内容与本技术中的描述相冲突时,以本技术为准或者适应性地根据本技术的描述进行修正。

83.除碳化硅之外,一些超高温碳化物体系如碳化锆(zrc,熔点3540℃),碳化钛(tic,熔点3140℃),碳化铌(nbc,熔点3500℃),碳化钽(tac,熔点3983℃)等过渡金属碳化物具有较好的综合性能,它们大多耐腐蚀、综合力学性能优良、热稳定性好、抗辐照性能好,且中子吸收截面较小,是未来核燃料领域的潜在包覆涂层材料。这些碳化物材料的化学计量比对

其性能有着显著的影响,包括其在辐照后和热处理后的微观结构和机械性能变化。然而,这些碳化物材料的精确化学计量控制是非常困难的。

84.此外,金属涂层具有一定的裂变产物阻挡能力,且具有较好的塑性,可以有效防止包覆燃料颗粒在制备和使用过程中的脆性断裂,引起了越来越多的关注。这些金属或碳化物包覆涂层材料的前驱体大多为固态金属卤化物,如tibr4等,进行精确化学计量也是非常困难的。

85.如采用常规的包覆方法制备前述的超高温碳化物体系或金属涂层,可以先使固态前驱体先升华,然后以气态的形式进行输运,然而,随着蒸发罐中的原材料不断消耗,通过蒸汽压来控制供给速率的方法将不再准确,且前驱体容易在输运管道上凝结造成堵塞,因此,常规的气态方式运输前驱体不能满足前述超高温碳化物体系或金属涂层的制备需求,亟需寻找新型的前驱体定量输运方法。

86.本发明提出了以固态方式定量运输过渡金属前驱体的全新方式。为此,需要解决固态前驱体难以定量、前驱体输运中易凝结堵塞、化学计量比难以控制等一种或多种的技术问题。

87.在本发明的第一方面,提供一种包覆颗粒的制备方法,其包括如下步骤:

88.s100:将核芯颗粒加入到流化床反应器中,将包括过渡金属前驱体的固态前驱体以固体状态定量输送至所述流化床反应器;以及

89.s200:采用所述固态前驱体和对所述核芯颗粒进行包覆,形成含有过渡金属的包覆涂层,制备得到所述包覆颗粒。

90.在一些实施方式中,提供一种包覆颗粒的制备方法,其包括如下步骤:

91.s100:包括s110和s120;

92.s110:于流化气体条件及900~1200℃条件下,调节流化气体流速为单路气体流速1~600l/min,将核芯颗粒加入到流化床反应器中;

93.s120:采用惰性气体作为载带气体,调节载带气体流速为单路气体流速0.01~1000l/min,将固态前驱体以固体状态定量输送至所述流化床反应器;其中,所述固态前驱体至少包含过渡金属前驱体;所述核芯颗粒的平均粒径选自100~1200μm,所述过渡金属前驱体的单路定量输送速度独立地为0.2~1.5g/min;以及

94.s200:于所述流化气体流速及900~1800℃(进一步如1100~1700℃)包覆温度条件下,采用所述固态前驱体所述核芯颗粒进行包覆,形成含有过渡金属的包覆涂层,制备得到所述包覆颗粒。

95.在本发明中,“包覆涂层”和“包覆层”具有相同含义,可以互换使用。

96.针对包覆涂层中含过渡金属的包覆颗粒,本发明提出了以固态方式精确地定量运输过渡金属前驱体等固态前驱体的全新方式。根据本发明提供的包覆颗粒的制备方法,可以利用实现对涂层沉积速率和化学计量比的精确控制(可使用本技术的固态前驱体定量输运系统实现),解决固态前驱体难以定量、前驱体输运中易凝结堵塞的技术问题,从而制备包含特殊过渡金属、包覆均匀、尺寸均一、成分可控的包覆涂层。本技术所提供的包覆颗粒可耐极端高温,能够用于颗粒表面改性,或用于制备核燃料元件或超高温核能系统等方面。相对于传统的以气态方式运输的制备方法,本技术的制备方法拓宽了包覆颗粒包覆层的范围,可以制备多种金属或者碳化物包覆层,且可以有效的解决包覆层化学计量比难以控制

等技术问题。

97.在一些实施方式中,固态前驱体的种类为多组时,每组的固态前驱体采用固体定量输运系统实现固体状态下的定量输送,进一步地,固体定量输运系统可采用包括转盘的定量落粉装置控制落粉速度。

98.步骤s100:输送各种原料,包括以固态方式定量输送过渡金属前驱体。

99.在本发明中,如无特别说明,经本发明的制备方法处理后,前驱体原料至少发生物理形态的变化(最终构成包覆涂层组分),可以发生化学成分变化,也可以不发生化学成分变化。

100.在本发明中,如无特别说明,用于制备包覆颗粒的包覆涂层的过渡金属前驱体包含过渡金属。

101.在一些实施方式中,过渡金属前驱体包含过渡金属。

102.s110:添加核芯颗粒,用于形成包覆颗粒的核芯。

103.在一些实施方式中,核心颗粒直接高温加入炉内。

104.在一些实施方式中,于流化气体条件及合适的温度条件下,调节流化气体流速至合适的单路气体流速,将核芯颗粒加入到流化床反应器中。

105.在一些实施方式中,于流化气体条件及900~1200℃条件下,调节流化气体流速为单路气体流速1~600l/min,将核芯颗粒加入到流化床反应器中。

106.在一些实施方式中,核芯颗粒包含氧化铀、氧化锆、氧化铝、碳化铀、碳化钨、铀碳氧、氧化钍、氧化钚、氮化铀、氮化硅中的一种或多种。

107.在一些实施方式中,核芯颗粒的平均粒径选自200~1000μm。还可以选自如下任一种任一种尺寸或任两种尺寸构成的区间:200μm、250μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm、1000μm等。

108.在一些实施方式中,核芯颗粒的粒径分布范围在100~1200μm内。还可以选自如下任两种尺寸构成的区间:100μm、150μm、200μm、250μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm、1000μm、1100μm、1200μm等。

109.在本发明中,关于核芯颗粒的尺寸,只有在明确指定时,才对应“平均粒径”。如无特别限定,“粒径”指各径向中最大的直径。

110.在本发明中,核芯颗粒可以采用已知的方法预先制备得到。

111.在一些实施方式中,核芯颗粒的形状为球状或类球状。

112.在本发明中,流化气体可以为惰性的(此时与所接触的物料不发生化学反应),也可以提供特定的反应气氛,比如还原气氛(如含氢气的气氛)等。

113.在一些实施方式中,流化气体为氢气、氩气、氦气和氮气中的一种或多种。

114.在一些实施方式中,流化气体的单路气体流速选自1~600l/min。还可以选自如下任一种速度或任两种构成的区间:1l/min、2l/min、3l/min、4l/min、5l/min、6l/min、8l/min、10l/min、15l/min、20l/min、25l/min、30l/min、35l/min、40l/min、45l/min、50l/min、55l/min、60l/min、70l/min、80l/min、90l/min、110l/min、120l/min、130l/min、140l/min、150l/min、160l/min、170l/min、180l/min、190l/min、200l/min、250l/min、300l/min、350l/min、400l/min、450l/min、500l/min、550l/min、600l/min等。

115.s120:输送包括过渡金属前驱体的固态前驱体,用于形成包含过渡金属的包覆涂

层。

116.在本发明中,“载带气体”为输送固体物料提供支撑及输送动力的气体,通过控制载带气体的流速,可将固体物料定量地输送到反应器中;如无其他说明,本技术中采用流化床反应器。

117.在一些实施方式中,采用惰性气体作为载带气体,调节载带气体流速至合适的单路气体流速,将固态前驱体以固体状态定量输送至流化床反应器。

118.在一些实施方式中,采用惰性气体作为载带气体,调节载带气体流速为单路气体流速0.01~1000l/min,将固态前驱体以固体状态定量输送至流化床反应器。

119.在本发明中,“过渡金属前驱体”指包含过渡金属的前驱体。

120.在本发明中,固态前驱体至少包含过渡金属前驱体。

121.在本发明中,如无特别说明,用于制备包覆颗粒的包覆涂层的过渡金属前驱体包含过渡金属。

122.在一些实施方式中,过渡金属前驱体至少包括金属卤化物,进一步地,过渡金属前驱体至少包括过渡金属卤化物;更进一步地,过渡金属卤化物包括锆、铌、钽、钨、钛和铪中的一种或多种金属元素的卤化物。

123.在一些实施方式中,过渡金属卤化物包括zrcl4、tibr4、tacl5、wcl6、hfcl4和nbcl5中的一种或多种。

124.在一些实施方式中,过渡金属前驱体采用固体定量输运系统实现固体状态下的定量输送,固体定量输运系统采用包括转盘的定量落粉装置控制落粉速度。可采用本发明第四方面提供的固体定量输运系统,例如图1、图2或图3所示的装置。

125.在一些实施方式中,将过渡金属前驱体以固态粉体形式定量输送至流化床反应器。

126.在一些实施方式中,过渡金属前驱体的单路定量输送速度为0.2~1.5g/min。

127.在一些实施方式中,过渡金属前驱体的单路定量输送速度选自0.2~1.5g/min,进一步可以为0.5~1.5g/min,更进一步可以为0.6~1.3g/min。还可以选自如下任一种速度或任两种构成的区间:0.2g/min、0.3g/min、0.4g/min、0.5g/min、0.6g/min、0.7g/min、.8g/min、0.9g/min、1.0g/min、1.1g/min、1.2g/min、1.3g/min、1.4g/min、1.5g/min等。过渡金属前驱体的定量输送速度对于制备均匀的包覆涂层至关重要。如果速度太快,容易引起沉积的不均匀,如果速度太慢,涂层沉积效率太低。

128.在本发明的固体原料的输送过程中,惰性气体作为载带气体时,不仅仅用于提供惰性气氛,避免接触空气而发生成分变化,还通过控制惰性气体的单体气体流速精细地控制固体原料的输送速度。特别是对于过渡金属前驱体的固态方式定量输送而言,尤为重要。应当理解,本发明所用“惰性气体”,与所接触的物料之间不发生化学反应。

129.在一些实施方式中,步骤s120中,各单路的载带气体独立地选自氩气、氦气和氮气中的一种或多种。

130.在一些实施方式中,步骤s120中,载带气体的单路气体流速独立地选自0.01~1000l/min。还可以选自如下任一种流速或任两种流速构成的区间:0.01l/min、0.1l/min、0.5l/min、1l/min、2l/min、4l/min、5l/min、6l/min、8l/min、10l/min、20l/min、30l/min、40l/min、50l/min、60l/min、70l/min、80l/min、90l/min、100l/min、110l/min、120l/min、

140l/min、150l/min、160l/min、180l/min、200l/min、300l/min、400l/min、500l/min、600l/min、700l/min、800l/min、900l/min、1000l/min等。

131.步骤s120可选地包括步骤s121:输送非过渡金属的固体原料(可选的固体原料),参与形成包覆颗粒的包覆涂层。

132.在本发明中,“非过渡金属的固体原料”指不包含过渡金属的固体原料。

133.在一些实施方式中,固态前驱体还允许包括不包含过渡金属的固态前驱体。本发明提供的系统或装置及制备方法允许用于复合涂层设计,此时可以交替的沉积其他涂层,比如碳,碳化硅等。

134.在一些实施方式中,采用固态前驱体对核芯颗粒进行包覆的步骤中,在碳源前驱体存在下进行。碳源前驱体可通过如下方式加入到流化床反应器中:可以通过碳氢化合物以气体形式输入。

135.在一些实施方式中,碳源前驱体提供丙烯、甲烷和乙炔中的一种或多种碳源。

136.用于输送“非过渡金属的固体原料”的载带气体可参考前述部分的定义。可以独立地选自氩气、氦气和氮气中的一种或多种。

137.在一些实施方式中,用于输送“非过渡金属的固体原料”载带气体的单路气体流速独立地选自0.01~1000l/min。还可以选自如下任一种流速或任两种流速构成的区间:0.01l/min、0.1l/min、0.5l/min、1l/min、2l/min、4l/min、5l/min、6l/min、8l/min、10l/min、20l/min、30l/min、40l/min、50l/min、60l/min、70l/min、80l/min、90l/min、100l/min、110l/min、120l/min、140l/min、150l/min、160l/min、180l/min、200l/min、300l/min、400l/min、500l/min、600l/min、700l/min、800l/min、900l/min、1000l/min等。

138.s200:合适的条件下进行包覆,形成含过渡金属的包覆涂层,制备得到包覆颗粒。

139.在步骤s200中,采用前驱体材料对核芯颗粒进行包覆。其中,前驱体材料至少包括前述固态前驱体,固态前驱体至少包括前述过渡金属前驱体。前驱体材料还可以包括气态前驱体,如一些碳源前驱体。

140.在步骤s200中,采用固态前驱体对核芯颗粒进行包覆,形成含有过渡金属的包覆涂层,制备得到包覆颗粒。优选地,于流化气体流速及包覆温度(如1100~1700℃)条件下,采用固态前驱体对核芯颗粒进行包覆。

141.流化气体流速可以参考步骤s100中的定义。

142.在一些实施方式中,包覆温度选自900~1800℃,进一步可以为1100~1700℃,更进一步可以为1400~1600℃,还可以选自如下任一种温度或任两种构成的温度区间:1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃、1600℃、1650℃、1700℃等。

143.在一些实施方式中,在采用固态前驱体对核芯颗粒进行包覆的步骤中,形成包覆涂层所用的总时长为1~10h。非限制性举例如1h、h、3h、4h、5h、6h、8h、10h等。

144.在一些实施方式中,形成包覆涂层的任一层结构所用的包覆时长独立为1~10h,非限制性举例如1h、h、3h、4h、5h、6h、8h、10h等。

145.在一些实施例中,前驱体材料全部为过渡金属前驱体。

146.在一些实施例中,前驱体材料包括用过渡金属前驱体与碳源前驱体。

147.经包覆处理后,可制备得到包括核芯和包覆涂层的包覆颗粒,核芯颗粒转化为包

覆颗粒的核芯,定量供应的包覆原料均匀沉积(如无特别说明,指化学沉积)在核芯颗粒表面形成包含过渡金属的包覆涂层。

148.在一些实施方式中,于不存在碳源前驱体的条件下进行包覆,此时,过渡金属前驱体发生裂解方法,可以在核芯颗粒表面形成金属涂层。该金属涂层可以为单金属涂层(仅含有一种过渡金属),也可以为多金属涂层(含有两种或更多种过渡金属)。

149.在一些实施方式中,于存在碳源前驱体的条件下进行包覆,此时,过渡金属前驱体既可以发生裂解方法,也可以与碳源前驱体进行反应生成金属碳化物,此时,可以在核芯颗粒表面形成金属涂层、碳化物涂层或复合涂层。其中的金属涂层可以为单金属涂层,也可以为多金属涂层。其中的碳化物涂层可以为单碳化物涂层(仅含有一种碳化物),也可以为多碳化合物涂层(含有两种或更多种碳化物)。其中的复合涂层主要指金属-碳化物复合涂层。

150.制备得到的包覆涂层可以为一层或多层结构。可以根据每层的成分分别输送相应的固态前驱体,在核芯颗粒外部按照层状结构设计依次包覆相应的包覆子层。

151.在一些实施方式中,包覆涂层可以包括金属涂层、碳化物涂层、复合涂层等中的一层或多层结构。

152.在本发明中,包覆涂层的总厚度可以为3~200μm,进一步可以为20~100μm,还可以选自如下任一种或任两种构成的区间:3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、12μm、15μm、16μm、18μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm等。

153.在本发明中,包覆涂层的任一层厚度可以独立地为3~200μm,进一步可以为20~100μm,还可以选自如下任一种或任两种构成的区间:3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、12μm、15μm、16μm、18μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm等。包覆涂层可以为前述的金属涂层、碳化物涂层和复合涂层中的一层或多层结构。

154.在一些实施方式中,包覆涂层包括锆、铌、钽、钨、钛、铪、碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的一种或多种。

155.在一些实施方式中,包覆涂层包括锆、铌、钽、钨、钛、铪、碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的至少两种。

156.在一些实施方式中,金属涂层包括锆、铌、钽、钨、钛和铪中的一种、两种或更多种。根据所包含的锆、铌、钽、钨、钛和铪元素,可分别对应金属锆层、金属铌层、金属钽层、金属钨层、金属钛层和金属铪层。

157.在一些实施方式中,金属涂层包括锆、铌、钽、钨、钛和铪中的至少两种,此时对应多金属涂层。

158.在一些实施方式中,碳化物涂层包括碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的一种、两种或更多种。

159.在一些实施方式中,碳化物涂层包括碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的至少两种,此时对应多碳化物涂层。

160.在一些实施方式中,经包覆后形成复合涂层。复合形式可以为金属-碳化物复合。

161.在一些实施方式中,复合涂层包括锆、铌、钽、钨、钛和铪中的至少一种,还包括碳化锆、碳化铌、碳化钽、碳化钨、碳化钛和碳化铪中的至少一种。

162.在一些实施方式中,提供一种包覆颗粒的制备方法,其包括如下步骤:

163.步骤(1):检查定量落粉系统,多次抽真空并保持一定时间,保证定量落粉装置气密性良好;

164.步骤(2):在合适气氛下将固态前驱体(至少包括过渡金属前驱体)装入定量落粉系统,并再次充正压检查其气密性;

165.步骤(3):预热步进电机,接通电源,保证定量落粉装置可正常运行;

166.步骤(4):将定量落粉装置、粉体输运装置与流化床反应器相连接;

167.步骤(5):检查装配完成的流化床反应器各系统,多次抽真空并保持一定时间,保证流化床反应器真空良好;

168.步骤(6):打开冷却系统(如以冷却水为冷却介质的水冷系统),同时向炉内通入氩气,保证尾气畅通;

169.步骤(7):开始加热,按照设定程序快速升温;

170.步骤(8):升温至一定温度调节流化气体流速,从炉顶加入核芯颗粒,保证颗粒流化良好;当需要输入碳源气体时,可以从喷嘴底部通入。

171.步骤(9):接通定量落粉系统电源,按照预设的工艺条件进行包覆涂层的制备。

172.在一些实施方式中,在步骤(8)中,将温度控制为900~1200℃,在氩气气氛下,放入陶瓷燃料核芯;步骤(9)中,将过渡金属前驱体以固态粉体的方式输运,更进一步地,在1100~1700℃的温度下进行包覆,包覆时间为1~10h。在其中的一些实施例中,过渡金属前驱体为金属卤化物,进一步金属卤化物可以选自zrcl4、tibr4、tacl5、wcl6、hfcl4和nbcl5中的一种或多种。

173.在一些实施方式中,在步骤(8)中,将温度控制为900~1200℃,在氩气气氛下,放入陶瓷燃料核芯;步骤(9)中,将固态前驱体材料(至少包括过渡金属前驱体)以固态粉体的方式输运,更进一步地,在碳源前驱体存在条件下及在1100~1700℃的温度下进行包覆,包覆时间为1~10h,根据所需碳化物的化学计量比通入不同前驱体材料进行包覆。在其中的一些实施方式中,过渡金属前驱体为金属卤化物,进一步金属卤化物可以选自zrcl4、tibr4、tacl5、wcl6、hfcl4和nbcl5中的一种或多种,更进一步地,以丙烯、甲烷和乙炔中的一种或多种为碳源。

174.采用本发明的方法制备的包覆涂层在复合结构的设计和制备中较为灵活,包覆过程中成分稳定可控,粒径均一性好,沉积速率可控性好,且力学性能更好。在一个实施例中,可参阅图10所示碳化锆包覆涂层的能谱分析法(edx法)测试不同位置的元素信号强度图谱,展示了碳化锆涂层自内而外的元素成分分布情况。可以看出各元素在包覆层不同位置处元素分布均匀,成分均匀。edx法可以采用能量色散x射线光谱仪进行测试。

175.传统的包覆涂层制备方法(如前驱体的气态输运方法),在包覆涂层后期容易出现碳源过量的情况,导致极大地影响力学性能和高温性能,因此,需要在包覆进行一段时间后监测原料(如碳源)是否过量。相对于包覆涂层制备方法(如前驱体的气态输运方法),本技术制备的包覆颗粒成分更加均一可控,包覆过程中均匀性更好,力学性能更加优异,高温性能稳定。

176.在一些实施例中,本技术制备的碳化锆涂层包覆颗粒可经受2500℃的高温而不发生分解和显微结构明显变化。

177.在一些实施例中,本技术制备的包覆颗粒在经过1900℃一小时的高温处理之后,测得硬度仅下降8%。

178.在本发明的第二方面,提供一种包覆颗粒,其包括核芯和包覆于核芯表面至少一部分的包覆涂层;该包覆颗粒可采用本发明第一方面的制备方法制备得到。

179.包覆涂层的定义(包括但不限于成分、厚度等特征)可参阅本发明的第一方面。

180.在一些实施方式中,包覆涂层的总厚度为3~200μm,进一步可以为20~100μm。

181.在一些实施方式中,包覆涂层为一层或多层结构,进一步地,其中任一层的厚度独立地为3~200μm,进一步可以为20~100μm。

182.在一些实施方式中,核芯的成分与作为原料的核芯颗粒相同。

183.在一些实施方式中,核芯包含过渡金属。

184.在一些实施方式中,核芯包含氧化铀、氧化锆、氧化铝、碳化铀、碳化钨、铀碳氧、氧化钍、氧化钚、氮化铀、氮化硅中的一种或多种。

185.在一些实施方式中,核芯的平均直径选自200~1000μm。还可以选自如下任一种任一种尺寸或任两种尺寸构成的区间:200μm、250μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm、1000μm等。

186.在一些实施方式中,核芯的直径分布范围在100~1200μm内。还可以选自如下任两种尺寸构成的区间:100μm、150μm、200μm、250μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm、1000μm、1100μm、1200μm等。

187.在本发明中,关于核芯的尺寸,只有在明确指定时,才对应“平均直径”。如无特别限定,“直径”指各径向中最大的直径。

188.在一些实施方式中,包覆涂层的层数可以是单层或多层。“多层”表示两层或更多次。当包覆涂层的层数为多层时,可以在不同的包覆时间段内输入不同的固态前驱体原料以调控不同包覆子层中的成分。可参阅图4、图5和图6。

189.在一些实施例中,包覆颗粒具有图4所示的多层包覆结构,具体地,在核芯外依次包覆疏松热解炭层(作为缓冲层)、内致密热解炭层、碳化硅层、外致密热解碳层和金属铌层。本领域技术人员可以根据需要调节相应结构层的成分,并选择相应的前驱体原料。

190.在一些实施例中,包覆颗粒具有图5所示的多层包覆结构,具体地,在核芯外依次包覆疏松热解炭层(作为缓冲层)、内致密热解炭层和碳化锆层。本领域技术人员可以根据需要调节相应结构层的成分,并选择相应的前驱体原料。

191.在一些实施例中,包覆颗粒具有图6所示的多层包覆结构,具体地,在核芯外依次包覆疏松热解炭层(作为缓冲层)、内致密热解炭层、金属铌层和碳化锆层。本领域技术人员可以根据需要调节相应结构层的成分,并选择相应的前驱体原料。

192.在本发明的第三方面,本发明的第一方面的制备方法制备得到的包覆颗粒,或本发明的第二方面所述包覆颗粒或其相关弥散体在颗粒表面改性中的应用,或者在制备核燃料元件或超高温核能系统中的应用,其中,“超高温”核能系统可以指服役温度高于1200℃的核能系统。

193.在本发明中,“弥散体”指弥散体指将燃料颗粒均匀分布在非燃料结构材料基体中形成的燃料。

194.在本发明的第四方面,提供一种固体定量输运系统,其包括定量落粉装置和粉体

输运装置,利用定量落粉装置中的转盘进行固态前驱体的定量供应,利用粉体输运装置的气流控制对定量供应的前驱体以固态方式进行定量输送,从而实现了对涂层沉积速率和化学计量比的精确控制。该固体定量输运系统能够用于过渡金属前驱体的精确定量输送。

195.在一些实施方式中,提供一种固态前驱体定量输运系统(可参阅图1),其包括定量落粉装置100和粉体输运装置300;

196.定量落粉装置100包括上壳体102、料仓101、转盘103、送粉器109、出粉管道110、步进电机105、落粉控制器106和底座104;

197.所述粉体输运装置300包括相连通的气体配送装置310和粉体输运喷嘴320;

198.上壳体和底座相连而形成落粉腔120,料仓101、转盘103和送粉器109安装于落粉腔120内;

199.料仓101设置于转盘103上且包括与转盘103相对的出料口,其中,料仓101用于放置固体物料并通过出料口将固体物料输出至转盘103;

200.转盘103设置于送粉器109上,用于接收来自料仓101的固体物料并将固体物料定量输出至送粉器109;

201.送粉器109设置于底座104上,用于接收来转盘103定量输出的固体物料,并将固体物料输送至出粉管道110;

202.出粉管道110设置于送粉器109下方并穿出底座104与粉体输运装置300相连通;出粉管道110与粉体输运装置300的连通口位于气体配送装置310和粉体输运喷嘴320之间;

203.落粉控制器106、步进电机105和转盘103依次连接;落粉控制器106安装于上壳体102的外部,用于控制转盘103的转速进而控制固体物料的输出量;步进电机105安装于上壳体102的内部,用于提供转盘103的转动动力;

204.气体配送装置310与落粉腔120相连通;

205.粉体输运喷嘴320用于输出预设量的固体物料。

206.图1中,实线箭头表示物料或气体的输送方向,虚线箭头表示信号传输方向。

207.本技术提供的固体定量输运系统包括定量落粉装置和粉体输运装置,利用定量落粉装置中的转盘进行固态前驱体的精确定量供应,能够用于过渡金属前驱体的精确定量供应,利用粉体输运装置对气流的控制实现将定量供应的前驱体以固态方式进行定量输送,从而实现了对涂层沉积速率和化学计量比的精确控制,解决了过渡金属前驱体难以定量、前驱体输运中易凝结堵塞、化学计量比难以控制的技术问题。其中,定量落粉装置主要包括转盘、步进电机和落粉控制器,通过落粉控制器控制落粉程序,以步进电机提供动力使转盘根据受控的速度转动,随着转动的进行将受控量的固体物料输出到送粉器,进而通过出粉管道输送到粉体输运装置。通过调节转盘的转速,可以调节过渡金属前驱体的输运速率。粉体输运装置主要包括相连通的气体配送装置(包括气体过滤系统及气体缓冲系统)和粉体输运喷嘴,实现了将定量输入的固体物料以固态形式传输到流化床反应器,而且在输运过程中可以避免前驱体在输运管道中凝结。

208.在本发明中,固态前驱体优选以粉体方式供应(自料仓)、定量供应(主要利用定量落粉装置)和定量输送(主要利用粉体输运装置)。

209.上壳体102和料仓101的材质以能够承受抽真空的负压为宜,示例性的材质为不锈钢。

210.在一些实施方式中,料仓的出料口对准转盘中心,更有利于对落粉量的精确、稳定地控制。粉体自料仓下落后至转盘上表面,转盘转动带动粉体至出料口。

211.在一些实施方式中,通过调节转盘103转速可实现粉体的定量下落。本领域技术人员能够通过实验探索建立转盘转速与落粉量之间的经验关系式(通常为线性关系或者接近线性关系),或者建立转盘转速与落粉量之间的标准曲线,从而更好地精细调节转盘转速,进而精确控制所需落粉量,实现精确地定量输送。图7显示了本技术的一些实施例中不同转盘转速下的累计送粉质量随时间变化曲线,可以发现,累计送粉质量随时间几乎呈线性关系变化,因此,可以认为送粉速率基本是稳定地,可以认为实现了恒速输送,可以将图中的斜率表示的送粉速率记为“定量输送速度”。根据图7,说明利用本技术提供的固体定量输运系统,能够实现送粉速率稳定且可调节。

212.在一些实施方式中,定量落粉装置100包括步进电机105、落粉控制器106和转盘103组成,所述定量落粉装置100的一端与气体分配系统310相连(通过落粉腔200连接气体分配系统310),另一端与粉体输运装置300相连接(连接于气体配送装置310和粉体输运喷嘴320之间)。

213.在一些实施方式中,粉体输运装置300包括相连通的气体分配装置310和粉体输运喷嘴320,送粉器109与粉体输运装置300相连通于气体分配装置310和粉体输运喷嘴320之间。

214.在一些实施方式中,气体分配装置310内安装有相连通的气体过滤系统(图中未示出)和气体缓冲系统(图中未示出)。

215.在一些实施方式中,气体配送装置310将定量落粉装置100输出的粉体输送到粉体输运喷嘴320,通过粉体输运喷嘴320进入加热流化床装置200。

216.在一些实施方式中,固体定量输运系统还包括设置于上壳体102的压力表108,压力表108用于检测落粉腔120的压力。

217.在一些实施方式中,压力表108安装于上壳体102的侧部。

218.在一些实施方式中,落粉控制器106安装于上壳体102的外部,且与步进电机105相连通。

219.在一些实施方式中,固体定量输运系统还包括设置于上壳体102的观察镜107,观察镜107可用于可视化监测落粉腔内的运行情况。

220.在一些实施方式中,观察镜107设置于上壳体102的顶部。

221.在一些实施方式中,粉体输运装置300还包括气压测量系统。该气压测量系统设置于气体配送装置310的气体出口处。

222.在一些实施方式中,步进电机105的上端固定于送粉器109的下端,转盘103固定于送粉器109的上方,可通过落粉控制器106调节转盘的转动速度,进而调整出粉管道110出口处的落粉速率。

223.送粉器109固定于底座104上,进一步地,送粉器的中心对应于底座的中心。

224.为了保证定量落粉装置100的气密性,上壳体102与底座104通过螺栓连接。出粉管道110通过喉箍与上壳体102相连接,以便拆卸和清理方便。

225.在实际使用过程中,可通过观察镜107实时监测转盘103的转动情况,通过压力表108监测定量落粉装置100内部的压力,一旦发生步进电机卡顿或出粉口卡粉的情况,可以

立刻暂停控制器,停止落粉。出粉管道110的一端与送粉器109相连接,另一端与粉体输运喷嘴320、流化床反应器204依次相连接。

226.在一些实施方式中,出粉管道110相对于转盘的径向位置可以在2/3~4/5半径位置(转盘中心记为“0半径位置”,转盘外周记为“1半径位置”)。

227.定量落粉装置100的一端与气体分配装置310相连。固体定量输运系统通过增设定量落粉装置100和粉体输运装置300,实现定量落粉和冷态输运,从而实现了精确控制包覆层中化学计量比。

228.在本发明的第五方面,提供一种包覆涂层制备装置,其包括该固体定量输运系统的包覆涂层制备装置,可采用流化床化学气相沉积法,将过渡金属前驱体依次通过定量落粉装置和粉体输运装置进入流化床反应器,使过渡金属前驱体在反应器内发生裂解反应或者与碳源前驱体进行反应从而在核芯颗粒表面形成包含过渡金属的包覆涂层,制备得到含有该包覆涂层的包覆颗粒。

229.在一些实施方式中,提供一种包覆涂层制备装置(可参阅图2),其包括定量落粉装置100和粉体输运装置300和加热流化床装置200;其中,定量落粉装置100可以定量输出固体物料至粉体输运装置300,然后输送至加热流化床装置200。图2中,实线连接线表示存在物料传输通道。

230.在一些实施方式中,提供一种包覆涂层制备装置(可参阅图3),其包括本发明的第一方面固体定量输运系统,还包括加热流化床装置200;

231.加热流化床装置200包括流化床反应器204、自动控制系统205、真空系统202、冷却系统203和尾气除尘处理系统201;

232.流化床反应器204与粉体输运喷嘴320相连,用于接收定量的固体物料;

233.自动控制系统205、尾气除尘处理系统201和冷却系统203分别与流化床反应器204相连;真空系统202连接于流化床反应器204与尾气除尘处理系统201之间的连通通道;

234.图3中,实线箭头表示物料或气体输送方向,虚线箭头表示信号传输方向。

235.在一些实施方式中,自动控制系统205与气体配送装置310、冷却系统203、真空系统202、尾气除尘处理系统201之间存在信号传输通路。

236.利用本发明提供的包覆涂层制备装置,可以采用流化床化学气相沉积法,将过渡金属前驱体依次通过定量落粉装置和粉体输运装置进入流化床反应器,使过渡金属前驱体在反应器内发生裂解反应或者与碳源前驱体进行反应(其中,过渡金属前驱体发生裂解反应可将金属沉积到核芯颗粒的包覆涂层;过渡金属前驱体与碳源前驱体进行反应则可以将金属碳化物沉淀到核芯颗粒的包覆涂层中),从而在核芯颗粒表面形成包含过渡金属的包覆涂层。根据包覆涂层的结构及性能需要,可以通过控制物料种类在核芯颗粒表面形成金属涂层、碳化物涂层或复合涂层(如金属-碳化物复合涂层)。可制备得到含有该包覆涂层的包覆颗粒。

237.在一些实施方式中,流化床反应器204内安装有加热组件和包覆反应用结构组件。

238.加热流化床装置200可用于提供原料流化及前驱体反应的容器。加热流化床装置200主要包括流化床反应器204,进一步地,流化床反应器204内安装有加热组件和包覆反应用结构组件。此外,可在炉体中部设置多个测温孔,方便对包覆炉进行温度监控。

239.在一些实施方式中,冷却系统203采用冷却水作为冷却介质,此时,冷却系统203是

一种水冷系统。

240.在一些实施方式中,真空系统202由多级真空泵组成,抽真空时炉压不高于100pa。尾气除尘处理系统201可实现对炭黑等固体副产物的收集及对hcl等裂解后气体产物的吸收。冷却系统203由多路冷却水管路组成,用于冷却加热流化床装置内除加热部分以外的部件,各部件出口水温不超过50℃。自动控制系统205可通过dcs系统对包覆过程中的温度、气体流量和流速、气体压力、冷却介质(如冷却水)流量及流速,各管道阀门等实施检测和动作,同时具备报警功能。粉体输运装置300可以实现过渡金属前驱体(如金属卤化物,进一步如zrcl4等)载带气体的流速控制,比如,控制单路气体流速为0.01~1000l/min。

241.以下提供一些具体实施例。

242.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

243.本发明中,实施例中未注明具体技术或条件者,优先参考本发明中给出的指引,还可以按照本领域内的文献所描述的技术或条件(比如按照本领域的实验手册或常规条件)或者按照产品说明书进行(也即按照制造厂商所建议的条件)。所用仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。本发明中所用的原料均可在国内市场方便买到。

244.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

245.以下各实施例中,使用图3所示固体定量输送系统,可参考前文所描述。

246.实施例1.

247.本实施例涉及金属涂层的制备,其结构示意图可参阅图4,其具体结构如下:

248.以陶瓷燃料为核燃料核芯,在所述核芯外依次包覆的疏松热解炭层、内致密热解炭层、碳化硅层、外致密热解炭层作为涂层沉积基体,在基体上包覆金属铌层。此处的疏松热解炭层、内致密热解炭层、碳化硅层、外致密热解炭层均为金属涂层。

249.陶瓷燃料核心为二氧化铀,陶瓷核芯为直径600~650μm的圆球;疏松热解炭层密度为0.9g/cm3,厚度为90~100μm;内致密热解炭层厚度为30~40μm,外致密热解炭层厚度为25~35μm;金属铌层其厚度为5~15μm。

250.实施例2.

251.本实施例涉及碳化物涂层的制备,其结构示意图可参阅图5,其具体结构如下:

252.以陶瓷燃料为核燃料核芯,在所述核芯外依次包覆的疏松热解炭层、内致密热解炭层作为涂层沉积基体,在基体上包覆碳化锆层。

253.陶瓷燃料核心为碳化铀,陶瓷核芯为直径600~650μm的圆球;疏松热解炭层密度为0.9g/cm3,厚度为90~100μm;内致密热解炭层厚度为30~40μm;碳化锆层其厚度为30~35μm。

254.实施例3.

255.本实施例涉及金属/碳化物复合涂层的制备,其结构示意图可参阅图6,其具体结构如下:

256.以陶瓷燃料为核燃料核芯,在所述核芯外依次包覆的疏松热解炭层、内致密热解炭层作为涂层沉积基体,在基体上包覆金属铌/碳化锆复合涂层。

257.述陶瓷燃料核心为二氧化铀,陶瓷核芯为直径600~650μm的圆球;疏松热解炭层密度为0.9g/cm3,厚度为90~100μm;内致密热解炭层厚度为30~40μm;金属铌/碳化锆复合涂层的厚度为35~40μm。其沉积方法为在包覆层沉积过程中交替通入nbcl5或zrcl4前驱体和丙烯。

258.实施例4.定量输送速度的控制

259.使用图3所示固体定量输送系统,载带气体为10l/min,采用三种不同的转盘转速,分别为10r/min,7r/min和5r/min。检测流化床反应器处接收的累计粉体量,绘制累计送粉质量随时间的变化曲线。结果可参阅图7。

260.可以发现,图7中三个曲线的累计送粉质量随时间几乎呈线性关系变化,因此,可以认为送粉速率基本是稳定地,可以认为实现了恒速输送,图中的斜率表示送粉速率,可记为“定量输送速度”,分别对应三种送粉速度1.3g/min、0.9g/min、0.6g/min。根据图7,说明利用本技术提供的固体定量输运系统能够实现送粉速率稳定且可调节。

261.实施例5.

262.本实施例提供实施例1中金属铌层的制备方法,其具体步骤包括:

263.(1)流化床反应器在氩气气氛下加热至1000℃,将60g核芯颗粒放入流化床中进行流化,颗粒平均直径为520μm。

264.(2)将流化床温度加热至1400℃,以h2和ar的混合气体为流化气体,调节h2的流速为5l/min,ar的流速为5l/min,将nbcl5的落粉速率设置为0.3g/min,以ar和h2为混合载带气体,ar载带气体流速为3.5l/min,h2载带气体流速为3l/min,反应时间为2h,得到金属铌层。

265.(3)包覆结束之后,在颗粒流化状态下随炉冷却,冷却至室温后从底部卸料,得到所述包覆燃料颗粒。

266.实施例6.

267.本实施例提供实施例2中碳化锆层的制备方法,其具体步骤包括:

268.(1)流化床反应器在氩气气氛下加热至1000℃,将50g基体颗粒放入流化床中进行流化,颗粒平均直径为520μm。

269.(2)将流化床温度加热至1500℃,以h2和ar的混合气体为流化气体,调节h2的流速为2l/min,ar的流速为2l/min,将zrcl4的落粉速率为0.7g/min,以ar和h2为混合载带气体,ar载带气体流速为5l/min,h2载带气体流速为5l/min,丙烯流速为12ml/min,反应时间为2h,得到碳化锆层。

270.(3)包覆结束之后,在颗粒流化状态下随炉冷却,冷却至室温后从底部卸料,得到所述包覆燃料颗粒。

271.包覆后得到碳化锆层的扫描电镜照片如图8所示,可见其非常致密。复合碳化物包覆层的元素能谱扫描结果如图9所示。可见包覆层内含锆元素和碳元素,证明形成了碳化锆包覆层。

272.实施例7.

273.本实施例提供实施例3中金属铌/碳化锆复合涂层的制备方法,其具体步骤包括:

274.(1)流化床反应器在氩气气氛下加热至1000℃,将40g核芯颗粒放入流化床中进行流化,颗粒平均直径为520μm。

275.(2)将流化床温度加热至1450℃,以h2和ar的混合气体为流化气体,调节h2的流速为2l/min,ar的流速为1l/min,将nbcl5的落粉速率设置为1.0g/min,以ar和h2为混合载带气体,ar载带气体流速为3.5l/min,h2载带气体流速为4.5l/min,反应时间为1.0h,得到金属铌层。

276.(3)将zrcl4的落粉速率设置为0.5g/min,以ar和h2为混合载带气体,ar载带气体流速为3l/min,h2载带气体流速为4l/min,丙烯流速为8ml/min,反应时间为1.0h,得到碳化锆层。

277.(4)包覆结束之后,在颗粒流化状态下随炉冷却,冷却至室温后从底部卸料,得到所述包覆燃料颗粒。

278.实施例8.包覆涂层为单层的碳化锆层

279.8.1.制备方法

280.(1)流化床反应器在氩气气氛下加热至1000℃,将30g氧化锆核芯颗粒放入流化床中进行流化,颗粒平均直径为650μm。

281.(2)将流化床温度加热至1500℃,以h2和ar的混合气体为流化气体,调节h2的流速为4l/min,ar的流速为4l/min,将zrcl4的落粉速率为0.6g/min,以ar和h2为混合载带气体,ar载带气体流速为5l/min,h2载带气体流速为5l/min,丙烯流速为10ml/min,反应时间为2h,得到碳化锆层。

282.(3)包覆结束之后,在颗粒流化状态下随炉冷却,冷却至室温后从底部卸料,得到所述包覆燃料颗粒。

283.8.2.测试方法

284.(1)将包覆燃料颗粒进行镶嵌和磨抛,采用edx元素分析测试(使用能量色散x射线光谱仪),沿碳化锆包覆层内侧向外侧进行元素信号强度线扫描,结果如图10所示,可见各元素在包覆层不同位置处元素分布均匀,成分均匀。

285.(2)力学性能测试:采用纳米压痕仪对包覆层进行力学性能测试。将包覆燃料颗粒进行镶嵌和磨抛,选取压头应力最大载荷为3mn,在包覆层截面上随机选取10个点,记录连续的载荷-位移、加卸载曲线,由系统计算出包覆层的硬度等力学性能。

286.(3)高温性能测试:将包覆颗粒放入超高温热处理炉中,抽真空后通入氩气,在氩气气氛中1900℃保温1h,随炉冷却后取出包覆颗粒,后续对其进行相应测试。

287.8.3测试结果

288.包覆层元素截面线扫描的测试结果可参阅图10,横坐标为截面位置,纵坐标为元素信号强度。从图中可知,包覆过程中成分更加稳定可控,粒径均一性好,沉积速率更加可控。制备得到的包覆颗粒的成分分布均匀,粒径均一性好。

289.本例制备的碳化锆涂层包覆颗粒在经过1900℃一小时的高温处理之后,测得硬度(采用显微硬度计测试)仅下降8%。

290.对比例1.采用蒸发法制备碳化锆涂层

291.制备方法

292.(1)流化床反应器在氩气气氛下加热至1000℃,将40g基体颗粒放入流化床中进行流化,颗粒平均直径为520μm。

293.(2)将装载zrcl4粉末的蒸发器缓慢升温至300℃左右,将流化床温度加热至1500℃,以h2和ar的混合气体为流化气体,以载带ar为载带气体,调节h2的流速为5l/min,ar的流速为4l/min,载带ar的流速为1l/min,丙烯流速为0.3l/min,反应时间为1h,得到碳化锆层。

294.(4)包覆结束之后,在颗粒流化状态下随炉冷却,冷却至室温后从底部卸料,得到所述包覆燃料颗粒。

295.测试方法及结果:

296.1、扫描电镜测试

297.样品制备:首先用牙托粉镶样,保证包覆颗粒均匀分布并且相互接触,然后对镶样进行研磨,直至研磨到包覆颗粒的赤道面时,再进行抛光。将磨抛好的样品进行喷金处理,以提升其导电性,之后便可放入扫描电镜进行观察测试。

298.测试结果如图11所示,可以看出制备得到的涂层存在较多的孔洞,这些孔洞说明蒸发法制备碳化锆涂层的沉积过程是不稳定的,在不同位置处的涂层成分存在差异。

299.2、透射电镜测试

300.样品制备:采用聚焦离子束(fib)对包覆层外侧进行切片,将样品粘附于特定铜网,然后将其减薄至所需厚度,在透射电镜下进行观察,研究zrc颗粒的晶体结构,尺寸大小和元素构成。

301.采用蒸发法制备的碳化锆涂层外侧区域的透射电镜结果如图12所示,在涂层外侧出现了明显的游离碳(free carbon,如箭头所指示),说明涂层成分不均匀,推测是由于由于蒸发法在实验后期存在锆源不足的问题所导致。

302.3、力学性能测试和高温性能测试可参考实施例8。

303.在力学性能与高温性能方面,采用蒸发法制备的碳化锆涂层在经过1900℃高温处理1小时后,硬度下降了16%,而本发明提供的方法(如实施例8)制备的碳化锆涂层在经过1900℃一小时的高温处理之后,测得硬度仅下降8%,显著优于蒸发法(前驱体以气态方式输送)。

304.以上各实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

305.以上各实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对本发明保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,得到的等价形式同样落于本发明的保护范围。还应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。