1.本发明涉及采矿技术领域,尤其涉及一种无底柱浅孔留矿嗣后充填采矿法中顶柱与间柱的回收方法。

背景技术:

2.为了满足社会的需求,矿山一方面努力提高现有资源的利用率,另一方面也在为新探获资源合理开采做准备。

3.目前,采用传统的无底柱浅孔留矿法开采倾斜或急倾斜薄矿体的矿山,其矿房回采完毕后,都是用废石对空区进行非胶结嗣后充填,但矿山开采生产能力低,在上部矿床留矿法开采过程中,往往会留下大量顶柱和间柱待回收。由于矿山开采周期比较长久,随着矿床开采往深部延伸,上部残留矿柱变形将越来越大,地压转移已造成局部矿柱破碎,致使这部分资源开采难度很高,开采安全性也差,如不回收又会造成矿山资源接替的严重浪费。

4.如何及时、安全、高效的回收矿床浅部残留矿柱资源是我们亟待解决的问题。

技术实现要素:

5.本发明的目的在于针对现有技术的不足之处,提供一种开发安全、高效、低成本的无底柱浅孔留矿嗣后充填采矿法中顶柱与间柱的回收方法。

6.本发明提供的这种无底柱浅孔留矿嗣后充填采矿法中顶柱与间柱的回收方法,包括如下步骤:

7.a、采准切割工程

8.从顶柱下盘采场一侧的人行通风天井内掘进一条向矿体外侧延伸布置的联络横巷,用于行人通过;从联络横巷内掘进一条与矿体相平行布置的脉外电耙道;从脉外电耙道内掘进一条与采场另一侧人行通风天井相连通布置的斜溜槽,用于出矿;从脉外电耙道内掘进若干条与顶柱下部空区回采作业面相连接的出矿漏斗;

9.b、预支护工程

10.采用锚杆与金属网相联合的支护方式对脉外电耙道进行支护;

11.c、顶柱的回采充填工程

12.c1、将采场内充填的与顶柱接顶部分的废石堆成45

°

的斜坡面,使顶柱与出矿漏斗间形成一便于工人凿岩作业及顶柱爆破的预留空间;

13.c2、通过预留空间向顶柱内钻凿多排炮孔;

14.c3、通过炮孔对同一顶柱进行分排多次爆破,爆破的矿石经出矿漏斗崩落至脉外电耙道;

15.c4、顶柱爆破后采用局扇通风的方式清洗回采工作面,使用电耙将脉外电耙道内的矿石耙至人行通风天井,将人行通风天井作为顶住回采用的矿石溜井,矿石经人行通风天井溜至中段下盘的脉外运输巷由矿车出矿;

16.c5、待顶柱回采出矿结束后,用废石对顶柱空区进行非胶结嗣后充填,以控制地

压;

17.d、间柱的回采充填工程

18.d1、向各间柱内钻凿多排上向布置的浅孔;

19.d2、对中段最底排的间柱进行分段爆破回采,爆破的矿石自然落至中段下盘的脉外运输巷经由矿车出矿,待出矿结束后,用钢件插入该排间柱上、下盘围岩中阻挡空区废石;

20.d3、重复步骤d2,由下向上的完成所有间柱的回采出矿;

21.d4、待所有间柱回采出矿结束后,用废石对间柱空区进行非胶结嗣后充填,以控制地压,从而完成中段内顶柱与间柱的回收。

22.在所述步骤c2中,炮孔的布置参数如下:采用ysp45风动凿岩机钻进平行布置的炮孔,炮孔直径为40mm,最小抵抗线w为1.0~1.2m,孔间距为1.0~1.2m,孔深3.0~3.5m。

23.在所述步骤c3中,分排多次爆破的具体步骤如下:使用药卷直径为32mm、装药系数为0.6-0.7的2#岩石乳化炸药在炮孔内进行连续装药,炮孔口堵塞长度为0.4m,用导爆管雷管起爆,电子起爆器引爆。

24.为减少爆破对顶底板及巷道的扰动,在所述步骤c3中,同一顶柱分多次进行爆破,每次爆破2~3排炮孔。

25.在所述步骤c4中,局扇通风是通过架设在上一中段中脉外运输巷内的压入式风机将新鲜风流压入采场清洗回采工作面。

26.在所述步骤c4中,采出矿石块度要求不大于300mm,大块用爆破或人工二次破碎处理。

27.在所述步骤d1中,浅孔的布置参数如下:采用ysp45风动凿岩机钻进平行布置的浅孔,浅孔直径为40mm,最小抵抗线w为1.0~1.2m,孔间距为1.0~1.2m,孔深3.0~3.5m。

28.所述钢件为工字钢或废钢轨。

29.在所述步骤d1中,通过间柱间与人行通风天井相连通的天井联络道向各间柱内钻凿多排上向布置的浅孔。

30.与现有技术相比,本发明具有以下优点:

31.(1)重新掘进一条脉外电耙道,并设置出矿漏斗与顶柱下部相连,将顶柱下部空区废石与顶柱形成一个45

°

的斜坡面,利于出矿和降低贫化损失,爆破后顶柱矿石经出矿漏斗落至脉外电耙道内,避免了出矿时工人暴露在爆破后的采场环境中进行作业,保证了矿柱回收的安全性。

32.(2)顶柱爆破落矿前及时使用锚杆支护,控制矿体上盘及脉外电耙道围岩稳定性,保证安全回采,减少了矿石贫化损失。

33.(3)回采两个已进行非胶结充填空区之间残留的顶柱,通过一次凿岩钻孔、分排多次爆破来实现对顶柱的落矿,降低了爆破对岩体的扰动,维护了上下盘围岩的稳定,提高了爆破效率,简化了残留顶柱的回采工艺,工人作业安全性和顶柱回采出矿的效率均有所提升。

34.(4)直接在原有天井联络道内对间柱进行回采作业,爆破矿石也在人行通风天井下部直接用矿车出矿,充分利用已有采准工程,降低矿柱回收的成本,且施工简便;通过钢件插入上、下盘来阻挡空区废石,避免滞留部分矿柱从而对残矿资源尽量多地回收,并一定

程度减少了矿柱回收的损失贫化率。

35.本发明使用分段微差爆破分次崩落回采顶柱及在钢件支护下分次崩落回采间柱的方法,维护采场作业安全,提高回采效率,降低成本,能有效提高现有矿石资源的利用率,并显著提升社会效益和经济效益。

附图说明

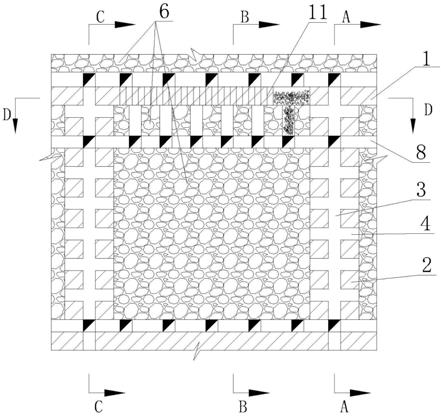

36.图1为本发明中顶柱回采过程的结构示意图。

37.图2为图1中a-a处的剖面图。

38.图3为图1中b-b处的剖面图。

39.图4为图1中c-c处的剖面图。

40.图5为图1中d-d处的剖面图。

41.图6为本发明中间柱回采过程的结构示意图。

42.图7为图6中e-e处的剖面图。

43.图8为图6中f-f处的剖面图。

44.图9为本发明中钢件连接上盘围岩和下盘围岩的结构示意图。

45.图中示出的标记及所对应的构件名称为:

46.1、顶柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、间柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、人行通风天井;

ꢀꢀꢀ

4、天井联络道;

47.5、脉外运输巷;

ꢀꢀꢀꢀ

6、废石;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7、联络横巷;

ꢀꢀꢀꢀꢀꢀꢀ

8、脉外电耙道;

48.9、出矿漏斗;

ꢀꢀꢀꢀꢀꢀ

10、预留空间;

ꢀꢀꢀꢀ

11、炮孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、浅孔;

49.13、钢件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、出矿穿脉;

ꢀꢀꢀꢀ

15、上盘围岩;

ꢀꢀꢀꢀꢀꢀ

16、下盘围岩;

50.17、斜溜槽。

具体实施方式

51.从图1至图7可以看出,本发明这种无底柱浅孔留矿嗣后充填采矿法中顶柱与间柱的回收方法,包括如下步骤:

52.a、采准切割工程

53.从顶柱1下盘采场一侧的人行通风天井3内掘进一条向矿体外侧延伸布置的联络横巷7,用于行人通过;从联络横巷7内掘进一条与矿体相平行布置的脉外电耙道8;从脉外电耙道8内掘进一条与采场另一侧人行通风天井3相连通布置的斜溜槽17,用于出矿;从脉外电耙道8内掘进若干条与顶柱1下部空区回采作业面相连接的出矿漏斗9;

54.b、预支护工程

55.采用锚杆与金属网相联合的支护方式对脉外电耙道8进行支护,锚杆支护的网度为(1.0~1.2m)x(1.0~1.2m);

56.c、顶柱1的回采充填工程

57.c1、将采场内充填的与顶柱1接顶部分的废石6堆成45

°

的斜坡面,使顶柱1与出矿漏斗9间形成一便于工人凿岩作业及顶柱爆破的预留空间10,该预留空间10的作用为便于出矿和降低矿石损失率;

58.c2、通过预留空间10向顶柱1内布置多排上向布置的炮孔11;

59.c3、通过炮孔11对同一顶柱1进行分排多次爆破,爆破的矿石经出矿漏斗9崩落至

脉外电耙道8;

60.c4、顶柱1爆破后采用局扇通风的方式清洗回采工作面,使用电耙将脉外电耙道8内的矿石耙至人行通风天井3,将人行通风天井3作为顶住回采用的矿石溜井,矿石经人行通风天井3溜至中段下盘的脉外运输巷5由矿车出矿;

61.c5、待顶柱1回采出矿结束后,用废石对顶柱空区进行非胶结嗣后充填,以控制地压;

62.d、间柱2的回采充填工程

63.d1、将人行通风天井3下段内的矿石清理干净,通过间柱2间与人行通风天井3相连通的天井联络道4向各间柱2内钻凿多排上向布置的浅孔12;

64.d2、通过浅孔12对中段最底排的间柱2进行分段爆破回采,爆破的矿石自然落至中段下盘的脉外运输巷5经由矿车出矿,待出矿结束后,用钢件13插入该排间柱上、下盘围岩中阻挡空区废石;

65.d3、重复步骤d2,由下向上的完成所有间柱2的回采出矿;

66.d4、待所有间柱2回采出矿结束后,用废石对间柱空区进行非胶结嗣后充填,以控制地压,从而完成中段内顶柱1与间柱2的回收。

67.从图1至图7可以看出,以柴胡栏子金矿残矿开采区为例,原设计浅孔留矿法中,沿矿体走向布置采场,采场长度为40m,采场沿矿脉垂高划分为中段,中段高40m,各中段内预留顶柱1和间柱2,顶柱1高为3~4m,间柱2宽8m,顶柱1和间柱2的厚度均为矿体厚度,在采场两侧布置有人行通风天井3,上下相邻的间柱2间布置有与人行通风天井3相连通的天井联络道4,在各中段下盘外侧布置有脉外运输巷5,人行通风天井3通过出矿穿脉14与脉外运输巷5相连通,在顶住1、间柱2和脉外运输巷5合围的区域内填充有废石6,使用本发明这种无底柱浅孔留矿嗣后充填采矿法中顶柱与间柱的回收方法,包括如下步骤:

68.a、采准切割工程

69.从顶柱1下盘采场一侧的人行通风天井3内掘进一条向矿体外侧延伸布置的联络横巷7,用于行人通过;从联络横巷7内掘进一条与矿体相平行布置的2m

×

2m的脉外电耙道8;从脉外电耙道8内掘进一条与采场另一侧人行通风天井3相连通布置的斜溜槽17,用于出矿;在脉外电耙道8内每隔5m掘进一条与顶柱1下部空区回采作业面相连接的斜向上布置的出矿漏斗9;

70.b、预支护工程

71.采用锚杆与金属网相联合的支护方式对脉外电耙道8进行支护,锚杆支护的网度为(1.0~1.2m)x(1.0~1.2m);

72.c、顶柱1的回采充填工程

73.c1、将与顶柱1接顶部分的废石6堆成45

°

的斜坡面,使顶柱1与出矿漏斗9间形成一便于工人凿岩作业及顶柱爆破的预留空间10,该预留空间10的作为为便于出矿和降低矿石损失率;

74.c2、通过预留空间10向顶柱1内布置多排上向布置的炮孔11,炮孔11的布置参数如下:采用ysp45风动凿岩机钻进平行布置的炮孔11,炮孔11直径为40mm,最小抵抗线w为1.0~1.2m,孔间距为1.0~1.2m,孔深3.0~3.5m;

75.c3、通过炮孔11对同一顶柱1进行分排多次爆破,每次爆破2~3排炮孔11,爆破的

矿石经出矿漏斗9崩落至脉外电耙道8;

76.c4、顶柱爆破后采用局扇通风的方式清洗回采工作面,使用电耙将脉外电耙道内的矿石耙至人行通风天井3,将人行通风天井3作为顶住回采用的矿石溜井,矿石经人行通风天井3溜至脉外运输巷5由矿车运输,再经竖井罐笼提升至地表,采出矿石块度要求不大于300mm,大块用爆破或人工二次破碎处理;

77.c5、待顶柱1回采出矿结束后,用废石对顶柱空区进行非胶结嗣后充填,以控制地压;

78.d、间柱2的回采充填工程

79.d1、将人行通风天井3下段内的矿石清理干净,通过天井联络道4向各间柱2内钻凿多排上向布置的浅孔12,浅孔的布置参数如下:采用ysp45风动凿岩机钻进平行布置的浅孔,浅孔直径为40mm,最小抵抗线w为1.0~1.2m,孔间距为1.0~1.2m,孔深3.0~3.5m;

80.d2、通过浅孔12对该中段最底排的间柱2进行分段爆破回采,爆破的矿石自然落至脉外运输巷5由矿车运输,再经竖井罐笼提升至地表;待出矿结束后,用由工字钢或废钢轨制成的钢件13插入该排间柱2处的上盘围岩15和下盘围岩16间,以阻挡空区废石,降低矿石贫化;

81.d3、重复步骤d2,由下向上的完成所有间柱2的回采出矿;

82.d4、待所有间柱2回采出矿结束后,用废石对间柱空区进行非胶结嗣后充填,以控制地压,从而完成该中段内顶柱1与间柱2的回收。

83.在本发明中,分排多次爆破的具体步骤如下:使用药卷直径为32mm、装药系数为0.6-0.7的2#岩石乳化炸药在炮孔11内进行连续装药,炮孔口堵塞长度为0.4m,用导爆管雷管起爆,电子起爆器引爆。

84.在本发明的步骤c4中,局扇通风是通过架设在上一中段中脉外运输巷内的压入式风机将新鲜风流压入采场清洗回采工作面。

85.在本发明中,人员和材料从上一中段的人行通风天井进入。

86.在本发明中,人行通风天井上部用于通风行人,而矿石利用电耙耙至人行通风天井下部溜至该中段的脉外运输巷以矿车出矿,形成由出矿漏斗9、脉外电耙道8和人行通风天井3相结合的出矿系统。

87.在本发明的实施过程中,应严格控制崩矿步距,防止引起大面积爆破震动;应严格控制采辐,按设计的爆破参数施工,控制炮孔方向;应尽量减少对上下盘围岩的破坏,以免增大贫化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。