1.本技术涉及发动机技术领域,具体而言,涉及一种发动机燃油喷嘴设计加工方法、装置和电子设备。

背景技术:

2.目前,为了提高发动机燃烧效率,提升航空发动机的性能,需要对发动机燃油喷嘴进行优化设计。然而,航空发动机燃油喷嘴组件众多、结构复杂,尤其内部流道加工困难,导致制造合格率低、周期长、成本高。按照传统制造工艺,需要将喷嘴多个零件进行加工后组装,而组装焊接等二次加工工序会造成应力引起的零件变形导致零件的结构强度、力学性能的降低;在加工和装配的过程中,还需要设计多个工序来保证尺寸、精度、粗糙度和密封性都符合使用要求,这就大大增加了喷嘴的制造周期与技术难度。

技术实现要素:

3.为解决上述问题,本技术实施例的目的在于提供一种发动机燃油喷嘴设计加工方法、装置和电子设备。

4.第一方面,本技术实施例提供了一种发动机燃油喷嘴设计加工方法,包括:获取待优化的发动机燃油喷嘴的尺寸参数,对待优化的发动机燃油喷嘴的尺寸参数进行处理,得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数;获取所述发动机燃油喷嘴符合不同工况环境下的理化性能,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,得到所述发动机燃油喷嘴的喷嘴模型,并对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造;将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑,对在不同摆放位置下的所述发动机燃油喷嘴,在预先制定的支撑方式下的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置;获取所述发动机燃油喷嘴所满足的燃烧室性能要求参数,并确定出与所述燃烧室性能要求参数、所述增材制造尺寸参数以及流量模拟值匹配的增材制造工艺参数;基于所述发动机燃油喷嘴的理化性能和力学性能,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在所述后处理方法中使用的工艺参数;获取所述发动机燃油喷嘴的表面粗糙度,得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间,根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒规格、加

工压力和加工时间建立表面粗糙度回归模型,并利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化;获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具。

5.第二方面,本技术实施例还提供了一种发动机燃油喷嘴设计加工装置,包括:第一加工设计模块,用于获取待优化的发动机燃油喷嘴的尺寸参数,对待优化的发动机燃油喷嘴的尺寸参数进行处理,得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数;第二加工设计模块,用于获取所述发动机燃油喷嘴符合不同工况环境下的理化性能,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;第三加工设计模块,用于利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,得到所述发动机燃油喷嘴的喷嘴模型,并对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造;第四加工设计模块,用于将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑,对在不同摆放位置下的所述发动机燃油喷嘴,在预先制定的支撑方式下的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置;第五加工设计模块,用于获取所述发动机燃油喷嘴所满足的燃烧室性能要求参数,并确定出与所述燃烧室性能要求参数、所述增材制造尺寸参数以及流量模拟值匹配的增材制造工艺参数;第六加工设计模块,用于基于所述发动机燃油喷嘴的理化性能和力学性能,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在所述后处理方法中使用的工艺参数;第七加工设计模块,用于获取所述发动机燃油喷嘴的表面粗糙度,得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间,根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒规格、加工压力和加工时间建立表面粗糙度回归模型,并利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化;第八加工设计模块,用于获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具。

6.第三方面,本技术实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时执行上述第一方面所述的方法的步骤。

7.第四方面,本技术实施例还提供了一种电子设备,所述电子设备包括有存储器,处理器以及一个或者一个以上的程序,其中所述一个或者一个以上程序存储于所述存储器中,且经配置以由所述处理器执行上述第一方面所述的方法的步骤。

8.本技术实施例上述第一方面至第四方面提供的方案中,通过得到的待优化的发动机燃油喷嘴的尺寸参数进行优化,得到增材制造尺寸参数,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;消除发动机燃油喷嘴的喷嘴模型的尖角和棱边,使得发动机燃油喷嘴适合增材制造;确定出发动机燃油喷嘴的放置位置以及对发动机燃油喷嘴进行增材制造的工艺参数、后处理方法和在所述后处理方法中使用的工艺参数,最后确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具,完成对发动机燃油喷嘴设计加工的整套设计,与相关技术中按照传统制造工艺对发动机燃油喷嘴的不同组件进行设计加工的方式相比,可以使用精密加工技术,按照确定的金属材料、加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具对发动机燃油喷嘴进行增材制造,解决了传统方法加工困难,多零件组装后精度差,焊接导致零件性能降低的问题;而且,通过拓扑优化设计对燃油喷嘴进行结构优化,解决了传统制造的燃油喷嘴的生产周期长、工序多、零件结构强度不高等问题,并建立适合增材制造的燃油喷嘴模型,提高生产质量和效率。

9.为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

10.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

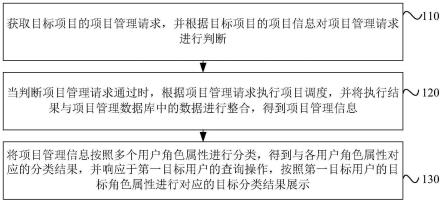

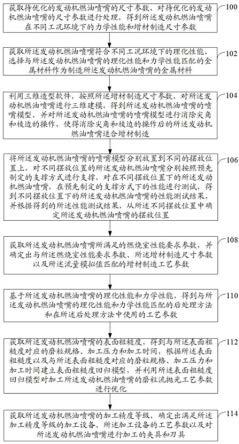

11.图1示出了本技术实施例1所提供的一种发动机燃油喷嘴设计加工方法的流程图;图2示出了本技术实施例1所提供的通过本实施例1提出的发动机燃油喷嘴设计加工方法,可以制造的发动机燃油喷嘴的结构示意图;图3示出了本技术实施例2所提供的一种发动机燃油喷嘴设计加工装置的结构示意图;图4示出了本技术实施例3所提供的一种电子设备的结构示意图。

具体实施方式

12.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

13.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

14.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

15.目前,发动机燃烧室为航空发动机的三大核心关键部件之一,决定了发动机的整体性能。未来人类对于燃烧室的性能要求越来越苛刻,速度越来越快的飞行器不光要求燃烧室内的高温升比与高推重比,而且国家对于航空发动机的经济性和环保性的要求也日益突出。在保证航空发动机正常运行的基础上,使其燃烧室出口温度分布均匀、燃烧震荡平稳、燃烧效率提高,关键在于提高燃烧技术的提高。在航空发动机燃烧室中,为了提高燃烧效率,燃油必须经过雾化形成燃油小液滴与空气混合为可燃的混合气体后,才能进行燃烧发热。而燃烧室内的喷嘴就是专门用来雾化燃油的。喷嘴雾化性能的高低影响着燃烧室内燃料的蒸发燃烧等过程,对燃烧室内燃油的燃烧过程有着极大的影响。航空发动机燃油喷嘴组件众多、结构复杂,尤其内部流道加工困难,导致制造合格率低、周期长、成本高。按照传统制造工艺,需要将喷嘴多个零件进行加工后组装,而组装焊接等二次加工工序会造成结构强度、应力等性能的降低;在加工和装配的过程中,还需要设计多个工序来保证尺寸、精度、粗糙度和密封性都符合使用要求,这就大大增加了喷嘴的制造周期与技术难度。

16.本技术公开了一种航空发动机燃油喷嘴增材制造与精密加工技术,包括发动机燃油喷嘴的拓扑优化设计、增材制造、后处理、精密加工。所述的发动机燃油喷嘴的拓扑优化设计包括喷嘴的三维建模、结构数值模拟分析,组织结构优化和力学性能分析,拓扑优化及打印模型定型;所述的增材制造包括对定型的三维模型进行增材制造的建模,材料的组织性能的确定、设计加工余量、确定零件摆放位置、零件支撑辅助打印的设计与制定、增材制造设备的选择、增材制造工艺参数的优化、增材制造过程的监测与控制。所述的后处理包括增材制造零件的热处理和去支撑、喷砂、打磨等过程;所述的精密加工技术包括对增材制造毛坯件的车铣刨磨等机械加工过程。通过本技术提出的航空发动机燃油喷嘴增材制造与精密加工技术,突破了发动机燃油喷嘴加工难、易变性和表面质量无法控制等问题,实现关键部位微结构精密加工与检测,建立了增材制造一体化发动机燃油喷嘴生产评价规范。

17.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和实施例对本技术做进一步详细的说明。

18.实施例1本实施例提出的一种发动机燃油喷嘴设计加工方法的执行主体是服务器。

19.所述发动机燃油喷嘴,安装在航空发动机上。

20.参见图1所示的一种发动机燃油喷嘴设计加工方法的流程图,本实施例提出一种发动机燃油喷嘴设计加工方法,包括以下具体步骤:步骤100、获取待优化的发动机燃油喷嘴的尺寸参数,对待优化的发动机燃油喷嘴的尺寸参数进行处理,得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数。

21.在上述步骤100中,所述发动机燃油喷嘴的尺寸参数,包括但不限于:孔径和管壁厚度。

22.为了得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数,上述步骤100可以执行以下步骤(1)至步骤(4):(1)获取待优化的发动机燃油喷嘴的尺寸参数,并根据预设的流量目标值,对所述发动机燃油喷嘴进行流量测试,得到所述发动机燃油喷嘴的流量测试结果,并根据所述发动机燃油喷嘴的流量测试的结果,对所述发动机燃油喷嘴的尺寸参数进行优化,得到所述发动机燃油喷嘴的优化尺寸参数;(2)利用数值模拟的方法,在不同工况环境下,对按照所述优化尺寸参数形成的发动机燃油喷嘴的流量以及力学性能进行模拟,得到尺寸参数优化后的所述发动机燃油喷嘴在不同工况环境下的流量模拟值以及力学性能;(3)根据所述流量模拟值,对所述发动机燃油喷嘴进行二次流量测试,得到所述发动机燃油喷嘴的二次流量测试结果,并根据所述发动机燃油喷嘴的二次流量测试结果,对所述发动机燃油喷嘴的优化尺寸参数进行再次优化,得到发动机燃油喷嘴的设计尺寸参数;(4)利用拓扑优化技术,在所述发动机燃油喷嘴满足燃烧室性能要求的情况下,按照减小所述发动机燃油喷嘴的重量的需求,对所述发动机燃油喷嘴的设计尺寸参数进行优化,得到发动机燃油喷嘴的增材制造尺寸参数。

23.在上述步骤(1)中,所述预设的流量目标值,预先缓存在所述服务器中。

24.所述服务器中,运行有对所述发动机燃油喷嘴进行流量测试的软件,在需要对所述发动机燃油喷嘴进行流量测试时,将待优化的发动机燃油喷嘴的尺寸参数和喷嘴类型输入到该流量测试的软件中,该流量测试的软件对待优化的发动机燃油喷嘴的尺寸参数和喷嘴类型进行处理,得到所述发动机燃油喷嘴的流量测试结果。

25.该流量测试的软件对待优化的发动机燃油喷嘴的尺寸参数和喷嘴类型进行处理,得到所述发动机燃油喷嘴的流量测试结果的具体过程是现有技术,这里不再赘述。

26.所述喷嘴类型,包括:单油路类型和双油路类型。

27.所述根据所述发动机燃油喷嘴的流量测试的结果,对所述发动机燃油喷嘴的尺寸参数进行优化,得到所述发动机燃油喷嘴的优化尺寸参数的过程,可以采用现有技术中任何能够对器件尺寸进行优化设计的软件实现,这里不再赘述。

28.在上述步骤(2)中,所述不同工况环境,是指不同压力和/或者温度的燃烧室内。

29.利用数值模拟的方法,在不同工况环境下,对按照所述优化尺寸参数形成的发动机燃油喷嘴的流量以及力学性能进行模拟,得到尺寸参数优化后的所述发动机燃油喷嘴在不同工况环境下的流量模拟值以及力学性能的具体过程是现有技术,这里不再赘述。

30.所述力学性能,是模拟值。所述力学性能,包括但不限于:发动机燃油喷嘴的强度和硬度。

31.在上述步骤(4)中,所述燃烧室性能要求,包括但不限于:燃油喷嘴的流量、力学性能和表面粗糙度。

32.所述发动机燃油喷嘴的增材制造尺寸参数,是对发动机燃油喷嘴最终的尺寸优化参数。

33.减小所述发动机燃油喷嘴的重量,可以提升使用按照本实施例提出的发动机燃油喷嘴设计加工方法得到的发动机燃油喷嘴的航空发动机的效率。

34.所述利用拓扑优化技术,在所述发动机燃油喷嘴满足燃烧室性能要求的情况下,按照减小所述发动机燃油喷嘴的重量的需求,对所述发动机燃油喷嘴的设计尺寸参数进行优化,得到发动机燃油喷嘴的增材制造尺寸参数的具体过程是现有技术,这里不再赘述。

35.步骤102、获取所述发动机燃油喷嘴符合不同工况环境下的理化性能,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料。

36.在上述步骤102中,所述服务器中,预先缓存有所述发动机燃油喷嘴的不同工况环境与理化性能的对应关系、以及理化性能、力学性能和金属材料的对应关系。

37.那么,服务器可以根据选择的所述发动机燃油喷嘴的不同工况环境,从所述发动机燃油喷嘴的不同工况环境与理化性能的对应关系中,选择出符合这些不同工况环境下的理化性能。

38.然后根据该不同工况环境下的理化性能和上述的力学性能,从理化性能、力学性能和金属材料的对应关系中确定出制造所述发动机燃油喷嘴的金属材料。

39.步骤104、利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,得到所述发动机燃油喷嘴的喷嘴模型,并对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造。

40.在上述步骤104中,为了对所述发动机燃油喷嘴进行三维建模,可以执行以下过程:利用三维建模软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模。

41.利用三维建模软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模的具体过程,是现有技术,这里不再赘述。

42.对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造,包括:在完成建模得到所述发动机燃油喷嘴的喷嘴模型后,利用三维建模 软件对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得按照消除尖角和棱边的操作后的所述喷嘴模型制造发动机燃油喷嘴时,适合使用增材制造技术。

43.消除所述喷嘴模型的结构中的尖角和棱边,使得按照消除尖角和棱边的操作后的所述喷嘴模型制造发动机燃油喷嘴时,适合使用增材制造技术,并留取合适的加工余量,以方便后期精密加工。

44.步骤106、将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑,对在不同摆放位置下的所述发动机燃油喷嘴,在预先制定的支撑方式下的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置。在上述步骤106中,在materialise magics 软件中,消除所述喷嘴模型的结构中的尖角和棱边后,可以继续将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,并对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑。

45.这里,预先制定的支撑方式,包括但不限于:块状支撑方式、线状支撑方式、轮廓支

撑方式和锥形支撑方式。

46.在materialise magics 软件中,对预先制定的支撑方式下的所述发动机燃油喷嘴的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置。从而研究不同支撑方式下发动机燃油喷嘴的性能,并通过对喷嘴的性能进行分析选择最佳的支撑方案。

47.上述从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置,就是所述发动机燃油喷嘴的最佳摆放位置。

48.在materialise magics 软件中,对预先制定的支撑方式下的所述发动机燃油喷嘴的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置的具体过程是现有技术。这里不再赘述。

49.在预先制定的支撑方式下的进行测试的性能,包括:力学性能和理化性能。

50.所述性能测试结果,包括:力学性能测试结果和理化性能测试结果。

51.步骤108、获取所述发动机燃油喷嘴所满足的燃烧室性能要求参数,并确定出与所述燃烧室性能要求参数、所述增材制造尺寸参数以及流量模拟值匹配的增材制造工艺参数。

52.在上述步骤108中,所述燃烧室性能要求参数,就是发动机燃油喷嘴所满足的燃烧室性能要求的参数。

53.所述燃烧室性能要求参数,包括:燃油喷嘴的流量和力学性能和表面粗糙度。

54.所述服务器,预先缓存有燃烧室性能要求参数、增材制造尺寸参数、流量模拟值和增材制造工艺参数的对应关系。

55.那么,可以从预先缓存的燃烧室性能要求参数、增材制造尺寸参数、流量模拟值和增材制造工艺参数的对应关系中,得到与所述燃烧室性能要求参数、所述增材制造尺寸参数以及所述流量模拟值匹配的增材制造工艺参数。

56.所述增材制造工艺参数,包括但不限于:激光功率、扫描速率、扫描路径、扫描间距和铺粉厚度。

57.步骤110、基于所述发动机燃油喷嘴的理化性能和力学性能,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在所述后处理方法中使用的工艺参数。

58.在上述步骤110中,所述服务器,预先缓存有发动机燃油喷嘴的理化性能、力学性能和后处理方法的对应关系。后处理方法中包括该后处理方法使用的工艺参数。

59.那么,服务器可以基于所述发动机燃油喷嘴的理化性能和力学性能对预先缓存有发动机燃油喷嘴的理化性能、力学性能和后处理方法的对应关系进行遍历,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法,从而得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在该后处理方法中使用的工艺参数。

60.所述后处理方法,包括但不限于:热等静压方法和热处理方法。

61.在所述后处理方法中使用的工艺参数为温度。

62.步骤112、获取所述发动机燃油喷嘴的表面粗糙度,得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间,根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒

规格、加工压力和加工时间建立表面粗糙度回归模型,并利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化。

63.在上述步骤112中,所述服务器缓存有表面粗糙度、磨粒规格、加工压力和加工时间的对应关系。

64.从所述燃烧室性能要求参数中获取到发动机燃油喷嘴的表面粗糙度。

65.利用获取到的发动机燃油喷嘴的表面粗糙度,从缓存的表面粗糙度、磨粒规格、加工压力和加工时间的对应关系中,遍历得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间。

66.这里,所述磨粒流抛光工艺参数,包括:所述磨粒规格、所述加工压力和所述加工时间。

67.根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒规格、加工压力和加工时间建立表面粗糙度回归模型的具体过程是现有技术,这里不再赘述。

68.利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化的具体过程是现有技术,这里不再赘述。

69.步骤114、获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具。

70.在上述步骤114中,为了确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具,可以执行以下步骤(1)至步骤(3):(1)获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备;(2)获取所述加工设备的加工设备型号,通过所述加工设备型号和所述增材制造尺寸参数,确定对所述发动机燃油喷嘴进行加工的夹具,并基于所述增材制造尺寸参数确定对所述发动机燃油喷嘴进行加工的刀具;(3)基于所述发动机燃油喷嘴的力学性能,确定出与所述发动机燃油喷嘴的力学性能匹配的所述加工设备的工艺参数。

71.在上述步骤(1)中,所述发动机燃油喷嘴的加工精度等级,缓存在所述服务器中。

72.所述加工设备,为精密加工设备。

73.在一个实施方式中,所述加工精度等级,包括但不限于:10-1

米加工精度等级、10-2

米加工精度等级以及10-3

米加工精度等级。

74.所述加工精度等级与加工设备的名称对应关系预先缓存在所述服务器中。

75.在上述步骤(2)中,所述服务器,预先缓存有所述加工设备的加工设备信息,所述加工设备信息,包括:加工设备的名称和型号。

76.根据所述加工设备的名称,找到所述加工设备的加工设备信息,并从所述加工设备的加工设备信息中得到所述加工设备型号。

77.所述服务器中缓存有加工设备型号、增材制造尺寸参数和夹具的对应关系;而且,还缓存有所述增材制造尺寸参数与刀具的对应关系。

78.所述服务器可以根据加工设备型号和增材制造尺寸参数,从缓存的加工设备型

号、增材制造尺寸参数和夹具的对应关系中,遍历得到加工设备型号和增材制造尺寸参数对应的夹具,并将所述加工设备型号和增材制造尺寸参数对应的夹具确定为对所述发动机燃油喷嘴进行加工的夹具。

79.所述服务器可以根据增材制造尺寸参数,从缓存的增材制造尺寸参数和刀具的对应关系中,遍历得到增材制造尺寸参数对应的刀具,并将所述增材制造尺寸参数对应的刀具确定为对所述发动机燃油喷嘴进行加工的刀具。

80.在上述步骤(3)中,所述服务器中缓存有发动机燃油喷嘴的力学性能与加工设备的工艺参数之间的对应关系。

81.那么,服务器可以根据发动机燃油喷嘴的力学性能,就可以确定出与所述发动机燃油喷嘴的力学性能匹配的加工设备的工艺参数。例如根据发动机结构的受力情况确定燃油喷嘴是一次性增材制造成型还是多个组件进行焊接;通过燃油喷嘴的流量气雾化性能确定精密加工过程中使用机床的精度与机床的转速等加工设备的工艺参数;通过燃油喷嘴的燃烧性能确定燃油喷嘴内流道粗糙度的磨粒流的粒径、压力和速度等加工设备的工艺参数。

82.然后,执行如下发动机燃油喷嘴的检测与试验的过程:a、发动机燃油喷嘴表面结构尺寸以及力学和理化性能的检测。

83.b、发动机燃油喷嘴部件测试,分析不同结构下喷嘴的流量和雾化性能。

84.c、将发动机燃油喷嘴进行装机试验,通过分析发动机的燃烧效率来分析燃油喷嘴的性能。

85.参见图2所示的发动机燃油喷嘴的结构示意图,通过本实施例上述的发动机燃油喷嘴设计加工方法,可以制造如图2所示的发动机燃油喷嘴的结构示意图。

86.本实施例提出的发动机燃油喷嘴设计加工方法,针对相关技术中加工的燃油喷嘴燃烧不稳定,雾化效率不高,喷嘴结构设计不合理,加工困难的缺陷。本技术以下各实施例提出一种发动机燃油喷嘴设计加工方法、装置和电子设备,通过拓扑优化设计对燃油喷嘴进行结构优化,解决了传统制造的燃油喷嘴的生产周期长、工序多、零件结构强度不高等问题,并建立适合增材制造的燃油喷嘴模型,提高生产质量和效率;并通过结合拓扑优化技术与增材制造技术,将航空发动机燃油喷嘴多零件进行创成式设计与一体化设计,并结合后处理解决了传统方法内部流道加工困难,组装、焊接等二次加工会造成结构强度、应力等性能指标下降的问题;还通过精密加工技术对增材制造的燃油喷嘴毛坯件进行精密加工优化,使得零件表面粗糙度、零件装配度等技术指标的提高,提升了零件的雾化一致性和零件的合格率;最后,通过拓扑优化设计-模拟-试验-验证-优化-验证-定型的方法提高了发动机燃油喷嘴的生产质量和效率,降低了废品率。

87.综上所述,本实施例提出一种发动机燃油喷嘴设计加工方法,通过得到的待优化的发动机燃油喷嘴的尺寸参数进行优化,得到增材制造尺寸参数,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;消除发动机燃油喷嘴的喷嘴模型的尖角和棱边,使得发动机燃油喷嘴适合增材制造;确定出发动机燃油喷嘴的放置位置以及对发动机燃油喷嘴进行增材制造的工艺参数、后处理方法和在所述后处理方法中使用的工艺参数,最后确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具,完成对发动

机燃油喷嘴设计加工的整套设计,与相关技术中按照传统制造工艺对发动机燃油喷嘴的不同组件进行设计加工的方式相比,可以使用精密加工技术,按照确定的金属材料、加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具对发动机燃油喷嘴进行增材制造,解决了传统方法加工困难,多零件组装后精度差,焊接导致零件性能降低的问题;而且,通过拓扑优化设计对燃油喷嘴进行结构优化,解决了传统制造的燃油喷嘴的生产周期长、工序多、零件结构强度不高等问题,并建立适合增材制造的燃油喷嘴模型,提高生产质量和效率。

88.实施例2本实施例提出一种发动机燃油喷嘴设计加工装置,用于执行上述实施例1提出的发动机燃油喷嘴设计加工方法。

89.参见图3所示的一种发动机燃油喷嘴设计加工装置的结构示意图本实施例提出一种发动机燃油喷嘴设计加工装置,包括:第一加工设计模块300,用于获取待优化的发动机燃油喷嘴的尺寸参数,对待优化的发动机燃油喷嘴的尺寸参数进行处理,得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数;第二加工设计模块302,用于获取所述发动机燃油喷嘴符合不同工况环境下的理化性能,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;第三加工设计模块304,用于利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,得到所述发动机燃油喷嘴的喷嘴模型,并对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造;第四加工设计模块306,用于将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑,对在不同摆放位置下的所述发动机燃油喷嘴,在预先制定的支撑方式下的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置;第五加工设计模块308,用于获取所述发动机燃油喷嘴所满足的燃烧室性能要求参数,并确定出与所述燃烧室性能要求参数、所述增材制造尺寸参数以及流量模拟值匹配的增材制造工艺参数;第六加工设计模块310,用于基于所述发动机燃油喷嘴的理化性能和力学性能,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在所述后处理方法中使用的工艺参数;第七加工设计模块312,用于获取所述发动机燃油喷嘴的表面粗糙度,得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间,根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒规格、加工压力和加工时间建立表面粗糙度回归模型,并利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化;第八加工设计模块314,用于获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进

行加工的夹具和刀具。

90.具体地,所述第一加工设计模块,具体用于:获取待优化的发动机燃油喷嘴的尺寸参数,并根据预设的流量目标值,对所述发动机燃油喷嘴进行流量测试,得到所述发动机燃油喷嘴的流量测试结果,并根据所述发动机燃油喷嘴的流量测试的结果,对所述发动机燃油喷嘴的尺寸参数进行优化,得到所述发动机燃油喷嘴的优化尺寸参数;利用数值模拟的方法,在不同工况环境下,对按照所述优化尺寸参数形成的发动机燃油喷嘴的流量以及力学性能进行模拟,得到尺寸参数优化后的所述发动机燃油喷嘴在不同工况环境下的流量模拟值以及力学性能;根据所述流量模拟值,对所述发动机燃油喷嘴进行二次流量测试,得到所述发动机燃油喷嘴的二次流量测试结果,并根据所述发动机燃油喷嘴的二次流量测试结果,对所述发动机燃油喷嘴的优化尺寸参数进行再次优化,得到发动机燃油喷嘴的设计尺寸参数;利用拓扑优化技术,在所述发动机燃油喷嘴满足燃烧室性能要求的情况下,按照减小所述发动机燃油喷嘴的重量的需求,对所述发动机燃油喷嘴的设计尺寸参数进行优化,得到发动机燃油喷嘴的增材制造尺寸参数。

91.具体地,所述第八加工设计模块,具体用于:获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备;获取所述加工设备的加工设备型号,通过所述加工设备型号和所述增材制造尺寸参数,确定对所述发动机燃油喷嘴进行加工的夹具,并基于所述增材制造尺寸参数确定对所述发动机燃油喷嘴进行加工的刀具;基于所述发动机燃油喷嘴的力学性能,确定出与所述发动机燃油喷嘴的力学性能匹配的所述加工设备的工艺参数。

92.具体地,所述第三加工设计模块,用于利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,包括:利用materialise magics 软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模。

93.综上所述,本实施例提出一种发动机燃油喷嘴设计加工装置,通过得到的待优化的发动机燃油喷嘴的尺寸参数进行优化,得到增材制造尺寸参数,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;消除发动机燃油喷嘴的喷嘴模型的尖角和棱边,使得发动机燃油喷嘴适合增材制造;确定出发动机燃油喷嘴的放置位置以及对发动机燃油喷嘴进行增材制造的工艺参数、后处理方法和在所述后处理方法中使用的工艺参数,最后确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具,完成对发动机燃油喷嘴设计加工的整套设计,与相关技术中按照传统制造工艺对发动机燃油喷嘴的不同组件进行设计加工的方式相比,可以使用精密加工技术,按照确定的金属材料、加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具对发动机燃油喷嘴进行增材制造,解决了传统方法加工困难,多零件组装后精度差,焊接导致零件性能降低的问题;而且,通过拓扑优化设计对燃油喷嘴进行结构优化,解决了传统制造的燃油

喷嘴的生产周期长、工序多、零件结构强度不高等问题,并建立适合增材制造的燃油喷嘴模型,提高生产质量和效率。

94.实施例3本实施例提出一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时执行上述实施例1描述的发动机燃油喷嘴设计加工方法的步骤。具体实现可参见方法实施例1,在此不再赘述。

95.此外,参见图4所示的一种电子设备的结构示意图,本实施例还提出一种电子设备,上述电子设备包括总线51、处理器52、收发机53、总线接口54、存储器55和用户接口56。上述电子设备包括有存储器55。

96.本实施例中,上述电子设备还包括:存储在存储器55上并可在处理器52上运行的一个或者一个以上的程序,经配置以由上述处理器执行上述一个或者一个以上程序用于进行以下步骤(1)至步骤(8):(1)获取待优化的发动机燃油喷嘴的尺寸参数,对待优化的发动机燃油喷嘴的尺寸参数进行处理,得到所述发动机燃油喷嘴在不同工况环境下的力学性能和增材制造尺寸参数;(2)获取所述发动机燃油喷嘴符合不同工况环境下的理化性能,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;(3)利用三维造型软件,按照所述增材制造尺寸参数,对所述发动机燃油喷嘴进行三维建模,得到所述发动机燃油喷嘴的喷嘴模型,并对所述发动机燃油喷嘴的喷嘴模型进行消除尖角和棱边的操作,使得消除尖角和棱边的操作后的所述发动机燃油喷嘴适合增材制造;(4)将所述发动机燃油喷嘴的喷嘴模型分别放置到不同的摆放位置上,对不同摆放位置的所述发动机燃油喷嘴分别按照预先制定的支撑方式进行支撑,对在不同摆放位置下的所述发动机燃油喷嘴,在预先制定的支撑方式下的性能进行测试,得到不同摆放位置下的所述发动机燃油喷嘴的性能测试结果,并根据得到的所述性能测试结果,从所述不同摆放位置中确定所述发动机燃油喷嘴的摆放位置;(5)获取所述发动机燃油喷嘴所满足的燃烧室性能要求参数,并确定出与所述燃烧室性能要求参数、所述增材制造尺寸参数以及流量模拟值匹配的增材制造工艺参数;(6)基于所述发动机燃油喷嘴的理化性能和力学性能,得到与所述发动机燃油喷嘴的理化性能和力学性能匹配的后处理方法和在所述后处理方法中使用的工艺参数;(7)获取所述发动机燃油喷嘴的表面粗糙度,得到与所述表面粗糙度对应的磨粒规格、加工压力和加工时间,根据所述表面粗糙度以及与所述表面粗糙度对应的磨粒规格、加工压力和加工时间建立表面粗糙度回归模型,并利用所述表面粗糙度回归模型对加工所述发动机燃油喷嘴的磨粒流抛光工艺参数进行优化;(8)获取所述发动机燃油喷嘴的加工精度等级,确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具。

97.收发机53,用于在处理器52的控制下接收和发送数据。

98.其中,总线架构(用总线51来代表),总线51可以包括任意数量的互联的总线和桥,

总线51将包括由处理器52代表的一个或多个处理器和存储器55代表的存储器的各种电路链接在一起。总线51还可以将诸如外围设备、稳压器和功率管理电路等之类的各种其他电路链接在一起,这些都是本领域所公知的,因此,本实施例不再对其进行进一步描述。总线接口54在总线51和收发机53之间提供接口。收发机53可以是一个元件,也可以是多个元件,比如多个接收器和发送器,提供用于在传输介质上与各种其他装置通信的单元。例如:收发机53从其他设备接收外部数据。收发机53用于将处理器52处理后的数据发送给其他设备。取决于计算系统的性质,还可以提供用户接口56,例如小键盘、显示器、扬声器、麦克风、操纵杆。

99.处理器52负责管理总线51和通常的处理,如前述上述运行通用操作系统551。而存储器55可以被用于存储处理器52在执行操作时所使用的数据。

100.可选的,处理器52可以是但不限于:中央处理器、单片机、微处理器或者可编程逻辑器件。

101.可以理解,本技术实施例中的存储器55可以是易失性存储器或非易失性存储器,或可包括易失性和非易失性存储器两者。其中,非易失性存储器可以是只读存储器(read-only memory,rom)、可编程只读存储器 (programmable rom,prom)、可擦除可编程只读存储器(erasable prom,eprom)、电可擦除可编程只读存储器(electrically eprom,eeprom)或闪存。易失性存储器可以是随机存取存储器(random access memory,ram),其用作外部高速缓存。通过示例性但不是限制性说明,许多形式的ram可用,例如静态随机存取存储器(static ram,sram)、动态随机存取存储器 (dynamic ram,dram)、同步动态随机存取存储器(synchronous dram,sdram)、双倍数据速率同步动态随机存取存储器(double data rate sdram,ddrsdram)、增强型同步动态随机存取存储器(enhanced sdram,esdram)、同步连接动态随机存取存储器(synchlink dram,sldram)和直接内存总线随机存取存储器(direct rambus ram,drram)。本实施例描述的系统和方法的存储器55旨在包括但不限于这些和任意其它适合类型的存储器。

102.在一些实施方式中,存储器55存储了如下的元素,可执行模块或者数据结构,或者它们的子集,或者它们的扩展集:操作系统551和应用程序552。

103.其中,操作系统551,包含各种系统程序,例如框架层、核心库层、驱动层等,用于实现各种基础业务以及处理基于硬件的任务。应用程序552,包含各种应用程序,例如媒体播放器(media player)、浏览器(browser)等,用于实现各种应用业务。实现本技术实施例方法的程序可以包含在应用程序552中。

104.综上所述,本实施例提出一种计算机可读存储介质和电子设备,通过得到的待优化的发动机燃油喷嘴的尺寸参数进行优化,得到增材制造尺寸参数,选择与所述发动机燃油喷嘴的理化性能和力学性能匹配的金属材料作为制造所述发动机燃油喷嘴的金属材料;消除发动机燃油喷嘴的喷嘴模型的尖角和棱边,使得发动机燃油喷嘴适合增材制造;确定出发动机燃油喷嘴的放置位置以及对发动机燃油喷嘴进行增材制造的工艺参数、后处理方法和在所述后处理方法中使用的工艺参数,最后确定出满足所述加工精度等级的加工设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具,完成对发动机燃油喷嘴设计加工的整套设计,与相关技术中按照传统制造工艺对发动机燃油喷嘴的不同组件进行设计加工的方式相比,可以使用精密加工技术,按照确定的金属材料、加工

设备、所述加工设备的工艺参数以及对所述发动机燃油喷嘴进行加工的夹具和刀具对发动机燃油喷嘴进行增材制造,解决了传统方法加工困难,多零件组装后精度差,焊接导致零件性能降低的问题;而且,通过拓扑优化设计对燃油喷嘴进行结构优化,解决了传统制造的燃油喷嘴的生产周期长、工序多、零件结构强度不高等问题,并建立适合增材制造的燃油喷嘴模型,提高生产质量和效率。

105.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。