1.本发明涉及金属材料和机械零件的可靠性及服役性能的测试领域,具体涉及一种弯扭复合加载疲劳试验机。

背景技术:

2.疲劳试验机是测试金属材料疲劳强度和疲劳寿命的一种检测设备,目前主流的疲劳试验机有液压伺服式、电磁式和机械式等几种类型。其中机械式又最为普遍,大多采用机械式加载结构和plc控制的调速系统,结构简单可靠、成本低。液压伺服式和电磁式比机械式更为先进,但其普遍造价高、能耗大,而且其不适用于长期在低工作频率下工作。

3.现有的机械式疲劳试验机大都属于轴向拉压式、平面弯曲式和旋转弯曲式,我国目前生产的测试设备也是以上几种,其只能进行单因素加载或者复合温度和腐蚀环境。但在实际工业中存在许多零部件复合受载的情况,仅考虑弯矩、扭矩、拉压和反复弯曲等单受力因素已经不能很好适应目前研究需求。经过现有技术文献检索发现,能够进行复合加载的疲劳试验机比较少,其中能够弯矩和扭矩复合加载的疲劳试验机极少见诸报道。所以,我们设计提出一种弯扭复合加载疲劳试验机。

技术实现要素:

4.本发明的目的在于提供一种弯扭复合加载疲劳试验机,该试验机结构紧凑,方便进行弯扭复合加载的疲劳试验。

5.本发明的技术方案在于:一种弯扭复合加载疲劳试验机,包括机架,所述机架上端的台面上设置有一对用于夹住试验材料两端的试样夹具,位于一对试样夹具上设置有用于施加弯矩的弯矩加载装置,所述机架上端的台面上还设置有驱动一对夹具旋转的旋转加载组件以及施加扭矩的扭矩加载组件。

6.进一步地,所述弯矩加载装置包括设置于一对试样夹具下侧的横梁,所述横梁的两端分别铰接有与对应试样夹具转动连接的吊环,所述吊环的上端中部经吊钩与一平衡装置相连接,所述横梁的中部与一弹簧的上端相铰接,所述弹簧的下端铰接有加载砝码托盘。

7.进一步地,所述平衡装置包括与吊钩相连接的软钢丝,所述机架上端的台面上设置有安装架,所述软钢丝通过设置在安装架上的滑轮与平衡砝码相连接。

8.进一步地,所述旋转加载组件包括设置于机架上端一侧台面上的电机,所述电机经第一齿轮箱与位于一侧的试样夹具的另一端相连接,所述机架上端的另一侧台面上设置有第二齿轮箱,位于另一侧的试样夹具的另一端与第二齿轮箱相连接。

9.进一步地,所述机架的台面上设置有一对位于一对试样夹具两侧的支撑架,所述支撑架上均设置有与其滑动配合的滑块,所述试样夹具经连接在滑块上的传动机构与对应的第一齿轮箱或第二齿轮箱相连接。

10.进一步地,所述支撑架的前后侧均竖向设置有滑轨杆,所述滑块的前后部均竖向设置有与滑轨杆相配合的凹槽,所述凹槽的宽度大于滑轨杆;所述滑块的下方安装有滚轮。

11.进一步地,所述传动机构包括与第一齿轮箱或第二齿轮箱相连接的第一传动轴,所述第一传动轴的另一端经球笼式万向联轴器连接有第二传动轴,所述第二传动轴与滑块转动连接且另一端部与对应的试样夹具螺纹连接并设置有锁紧螺母。

12.进一步地,所述扭矩加载组件包括与安装于机架台面上的安装座转动连接的第一弹性扭力轴,所述第一弹性扭力轴的一端与第二齿轮箱传动连接,另一端与扭矩加载器相连接,所述扭矩加载器的另一端经第二弹性扭力轴与扭矩转速传感器相连接,所述扭矩转速传感器的另一端经第三弹性扭力轴与第一齿轮相传动连接。

13.进一步地,所述扭矩加载器与第一弹性扭力轴连接的摩擦盘和与第二弹性扭力轴相连接的牙盘,并配重有与牙盘相配合的加载扳手,所述加载扳手的另一端挂设有加载挂盘。

14.进一步地,所述第一齿轮箱包括第一主传动齿轮和第一副传动齿轮,所述第一主传动齿轮与电机输出端相连接,并经传动机构连接位于一侧的试样夹具,所述第一副传动齿轮连接第三弹性扭力轴,所述第一齿轮箱的侧壁上设置有销孔,所述第一副传动齿轮的轮辋上对应设置有若干锁孔;所述第二齿轮箱包括第二主传动齿轮和第二副传动齿轮,所述第二主传动齿轮经传送机构连接位于另一侧的试样夹具,所述第二副传动齿轮连接第一弹性扭力轴。

15.与现有技术相比较,本发明具有以下优点:1、 该试验机利用扭矩加载器和弹性扭力轴对整个试验机提供扭矩加载,弯矩加载也是采用传统机械结构加载,相较于电磁和液压加载其结构简单可靠,维护与维修成本较低,减少了试验成本,能够产生较大的经济效益。

16.2、该试验机集合了扭矩加载和弯矩加载,两种载荷大小在允许范围为内可随意组合,这就可以对试验材料弯扭复合加载或者单独施加扭矩和弯矩,从而实现了试验设备一机多用。

附图说明

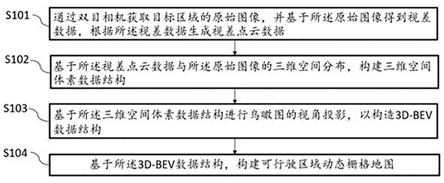

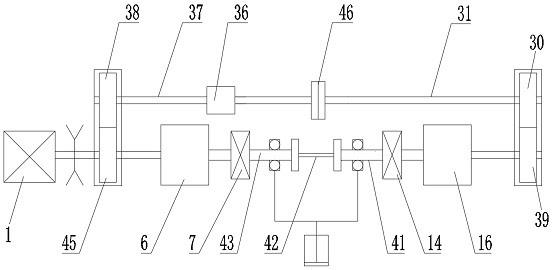

17.图1为本发明的整体原理示意图;图2为本发明的整体结构立体示意图;图3为本发明的整体结构主视图;图4为本发明的整体结构俯视图;图5为本发明的整体结构左视图;图6为本发明的试样受力示意图;图7为本发明的试验样品尺寸图;图中:a-机架

ꢀꢀ

1-电机

ꢀꢀ

2-联轴器

ꢀꢀ

3-主传动轴

ꢀꢀ

4-第一齿轮箱

ꢀꢀ

5-第一传动轴

ꢀꢀ

6-球笼式万向联轴器

ꢀꢀ

7-第一滑块

ꢀꢀ

8-第一支撑架

ꢀꢀ

801-滑轨杆

ꢀꢀ

9-锁紧螺母

ꢀꢀ

10-第一吊环

ꢀꢀ

11-平衡装置

ꢀꢀ

12-第二吊环

ꢀꢀ

13-锁紧螺母

ꢀꢀ

14-第二滑块

ꢀꢀ

15-第二支撑架

ꢀꢀ

16-球笼式万向联轴器

ꢀꢀ

17-第一传动轴

ꢀꢀ

18-第二齿轮箱

ꢀꢀ

19-台面

ꢀꢀ

20-横梁

ꢀꢀ

21-弹簧

ꢀꢀ

22-加载砝码托盘

ꢀꢀ

23-滑轮

ꢀꢀ

24-销孔

ꢀꢀ

25-软钢丝

ꢀꢀ

26-滑轮

ꢀꢀ

27-加载扳手

ꢀꢀ

28-加载挂盘

ꢀꢀ

29-平衡砝码

ꢀꢀ

30-第二副传动齿轮

ꢀꢀ

31-第一弹性扭力轴

ꢀꢀ

32-安装座

ꢀꢀ

33-摩擦盘

ꢀꢀ

34-牙盘

ꢀꢀ

35-第二弹性扭力轴

ꢀꢀ

36-扭矩转速传感器

ꢀꢀ

37-第三弹性扭力轴

ꢀꢀ

38-第一副传

动齿轮

ꢀꢀ

39-第一主传动齿轮

ꢀꢀ

40-第二传动轴

ꢀꢀ

41-第二夹具

ꢀꢀ

42-试验材料

ꢀꢀ

43-第一夹具

ꢀꢀ

44-第二传动轴

ꢀꢀ

45-第一主传动齿轮

ꢀꢀ

46-扭矩加载器

ꢀꢀ

47-安装架。

具体实施方式

18.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

19.参考图1至图7一种弯扭复合加载疲劳试验机,包括机架d,所述机架上端的台面19上设置有一对用于夹住试验材料两端的试样夹具,分别为第一夹具43和第二夹具41,位于一对试样夹具上设置有用于施加弯矩的弯矩加载装置,所述机架上端的台面上还设置有驱动一对夹具旋转的旋转加载组件以及施加扭矩的扭矩加载组件。

20.本实施例中,所述弯矩加载装置包括设置于一对试样夹具下侧的横梁20,所述横梁的两端分别铰接有与对应试样夹具转动连接的吊环,所述吊环分别为第一吊环10和第二吊环12,所述第一吊环10和第二吊环12的上端中部均经吊钩与一平衡装置11相连接,且第一吊环10和第二吊环12分别与第一夹具43、第二夹具41通过可调心球轴承配合连接,其可以保证在试样加载弯矩后发生弯曲仍能保持良好的旋转精度。

21.本实施例中,所述平衡装置包括与吊钩相连接的软钢丝25,所述机架上端的台面上设置有安装架47,所述安装架两侧部的前后侧均安装有滑轮,所述软钢丝对应绕过设置在安装架上的滑轮23、滑轮26且另一端与平衡砝码29相连接,从而在系统未加弯矩之前通过调节平衡装置的砝码使实验材料受力达到平衡。

22.本实施例中,所述横梁的中部与一弹簧21的上端相铰接,所述弹簧的下端铰接有加载砝码托盘22,从而通过弹簧可减轻试验材料断裂时的冲击。

23.本实施例中,所述旋转加载组件包括设置于机架上端一侧台面上的电机1,所述电机经第一齿轮箱4与位于一侧的第一夹具43的另一端相连接,所述机架上端的另一侧台面上设置有第二齿轮箱18,位于另一侧的第二夹具41的另一端与第二齿轮箱18相连接,从而传递旋转动作。

24.本实施例中,所述机架的台面上设置有一对位于一对试样夹具两侧的第一支撑架8和第二支撑架15,所述第一支撑架8和第二支撑架15上对应设置有与其滑动配合的第一滑块7、第二滑块14,所述第一夹具43经连接在第一滑块7上的传动机构与对应的第一齿轮箱相连接,第二夹具41经连接第二滑块14上的传动机构与对应的第二齿轮箱相连接,以便传动机构带着试样夹具可以实现相对滑动。

25.本实施例中,所述第一支撑架8和第二支撑架15的前后侧均竖向设置有滑轨杆801,所述第一滑块7、第二滑块14的前后部均竖向设置有与滑轨杆相配合的凹槽,所述凹槽的宽度大于滑轨杆,以便与滑轨杆间隙配合,从而保证滑块在轴向有一定的滑动范围,且起到限位作用。所述第一滑块7、第二滑块14的下方均安装有滚轮,以便在对应的支撑架上的平面左右移动。

26.本实施例中,所述传动机构分别包括与第一齿轮箱相连接的第一传动轴5和与第二齿轮箱相连接的第一传动轴17,所述第一传动轴5的另一端均经球笼式万向联轴器6连接有第二传动轴44,第二传动轴44与球笼式万向联轴器6相连的一侧采用花键伸缩连接,可以

保证轴向两者一定距离的自由滑动。第二传动轴44经深沟球轴承与第一滑块7转动连接,且第二传动轴44的另一端部设置有螺纹并与对应的第一夹具43螺纹连接,同时还螺接有锁紧螺母9,这样可以保证其连接可靠不松动并可以实现第一夹具安装时其轴向位置的微调。

27.本实施例中,所述第一传动轴17的另一端经球笼式万向联轴器16连接有第二传动轴40,第二传动轴40与球笼式万向联轴器16相连的一侧采用花键伸缩连接,可以保证轴向两者一定距离的自由滑动。第二传动轴40经深沟球轴承与第二滑块14转动连接;且第二传动轴40的另一端部设置有螺纹并与对应的第二夹具41螺纹连接,同时还螺接有锁紧螺母13,这样可以保证其连接可靠不松动并可以实现试样夹具安装时其轴向位置的微调。

28.本实施例中,所述扭矩加载组件包括通过轴承与安装于机架台面上的安装座32转动连接的第一弹性扭力轴31,所述第一弹性扭力轴的一端与第二齿轮箱18传动连接,另一端与扭矩加载器46相连接,所述扭矩加载器的另一端经第二弹性扭力轴35与扭矩转速传感器36相连接,所述扭矩转速传感器的另一端经第三弹性扭力轴37与第一齿轮相传动连接。

29.本实施例中,所述扭矩加载器与第一弹性扭力轴固定连接的摩擦盘33和与第二弹性扭力轴固定连接的牙盘34,并配重有与牙盘相配合的加载扳手27,所述加载扳手的另一端挂设有加载挂盘28。加载时,先将摩擦盘33和牙盘34之间的紧固螺栓松开,将加载扳手27卡在牙盘34的合适位置,通过往加载挂盘28上放置合适的砝码以获得对应扭矩,然后将紧锁螺母锁死,最后将加载扳手27和加载挂盘28取下扭矩加载完成。

30.本实施例中,所述第一齿轮箱包括第一主传动齿轮45和第一副传动齿轮38,所述第一主传动齿轮与电机输出端相连接,并经传动机构连接位于一侧的第一夹具,所述第一副传动齿轮连接第三弹性扭力轴。所述第二齿轮箱包括第二主传动齿轮39和第二副传动齿轮30,所述第二主传动齿轮经传送机构连接位于另一侧的第二夹具,所述第二副传动齿轮连接第一弹性扭力轴。从而在装夹实试验材料后形成一个完整封闭的扭矩传递系统。

31.本实施例中,所述第一弹性扭力轴、第二弹性扭力轴及第三弹性扭力轴均由高强度的经过特定热处理工艺处理的弹簧钢精密加工而成。

32.本实施例中,所述第一齿轮箱的侧壁上设置有销孔24,所述第一副传动齿轮的轮辋上对应设置有六个锁孔,从而在试验机加载扭矩时插入销轴锁死齿轮的转动,加载完成后再将锁销拔出。

33.本实施例中,第一主传动齿轮39和第二主传动齿轮45之间结构完全对称分布。

34.本实施例中,所述主传动轴3与电机1相连的联轴器2采用锥套式星型联轴器,可以起到减振降噪功能,第一传动轴与第二传动轴通过球笼式万向联轴器相连,球笼式万向联轴器可以承受大扭矩并保证1:1的转速比。

35.本实施例中,所述第一夹具43、第二夹具41夹持试样端采用的是标准弹簧夹头,当采用不同规格的试样时可以通过更换不同尺寸的夹头来实现。

36.本实施例中,所述扭矩转速传感器36承担着测量扭矩和记录圈数的功能,当扭矩转速传感器扭矩归零时也就是试样断裂后给控制电脑一个信号电机停转,电机转速也由控制电脑设置。

37.该弯扭复合加载疲劳试验机按以下具体操作步骤进行:(1)、将符合标准的试验材料42装入试样夹具,调节试验机平衡装置使试验材料在未加弯矩时达到平衡。施加扭矩时,插入销轴锁死第一副传动齿轮的转动,将加载扳手卡在

牙盘的适当位置,往加载挂盘上放置合适的砝码以获得对应的扭矩。然后将紧锁螺母锁死,加载完成后将销轴拔出并将加载扳手和加载挂盘取下,这样系统内就存在一个固定的扭矩,形成一个密闭的功率流。之后在弯矩加载装置的挂盘上施加合适的砝码,加载横梁通过两侧的吊环同时下拉夹持着试样的两试样夹具,获得对应所需要的弯矩。最终,完成对试样的弯扭复合加载。开始启动电机使试验材料高速旋转,这样试验材料在测试过程中受到弯曲正应力和扭力矩的复合作用,试验时试验材料的受力如图6所示,试样夹具与待测材料组合其中m为弯矩,g为施加的下拉力,f为滑块施加的支撑力,n为扭矩。

38.(2)、当待测材料42断裂时,试验机系统内扭矩被释放,扭矩转速传感器扭矩显示为零,此时控制电脑自动将电机断电并保存数据。在此之外,也可在控制电脑中设置一定的转数,当测试达到设定转数,由控制电脑自动将电源切断并保存数据。

39.(3)、在本发明的额定范围内可进行不同弯矩、扭矩的组合进行待测材料的试验,试验材料的试样夹具也采用易拆卸结构,通过更换不同的弹簧夹头或试样夹具实现不同尺寸待测材料的试验,从而实现本机在多工况下的多用途。

40.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的弯扭复合加载疲劳试验机并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。