1.本发明涉及地下工程技术领域,具体涉及一种大直径盾构隧道联络通道交叉口结构。还涉及一种大直径盾构隧道联络通道交叉口结构的施工方法。

背景技术:

2.随着我国地下空间的飞速发展,盾构隧道被广泛应用到城市轨道交通、地下道路设施、城际隧道工程中。联络通道是双线盾构隧道之间修建的联通结构,具有防火、逃生通道、管线连接等重要作用。盾构隧道是管片通过环向螺栓拼装形成闭合环状结构,以抵抗地层压力。联络通道开口施工使得原环状结构由闭合状态变为非闭合状态,造成结构完整性丧失、环向内力损失,结构刚度减弱,可引发结构变形、接缝张开渗漏水,严重时地层变形甚至失稳。目前,联络通道开口施工过程中如何精准控制结构变形和补偿结构刚度损失是联络通道开口施工的主要难点之一。

3.公开号cn111894636a公开了一种盾构区间隧道联络通道管片支撑结构,通过周向环绕且与管片环内侧连接的环状钢支撑结构控制结构变形。该发明一定程度补偿管片圆环径向刚度,但环状钢支撑结构与管片环界面连接螺栓抗剪刚度不足,联络通道开口后轴力损失无法得到有效补偿,可导致管片结构收敛显著变形和环间相对位移,并引发管片接缝张开、环缝螺栓剪切、接头渗漏水等问题。公开号cn111350522b提供了一种施工期地铁联络通道破损管片加固系统,旨在针对无加固条件下联络通道开口导致的隧道结构破损进行后期修复。该发明同样无法解决联络通道所带来的应力损失和结构变形,给隧道原结构带来的损伤不可恢复,也难以抑制变形带来的接头渗漏水。综上,现有技术尚缺乏能够在大直径盾构隧道联络通道施工中有效补偿轴线应力损失、控制结构变形的结构及施工方法。

技术实现要素:

4.本发明要解决的技术问题在于克服现有技术中无法精准控制联络通道开口施工过程中的结构变形和补偿结构刚度损失,以及施工扰动多和经济代价高的缺陷,从而提供一种大直径盾构隧道联络通道交叉口结构。

5.本发明要解决的另一个技术问题在于提供一种上述交叉口结构的施工方法。

6.一种大直径盾构隧道联络通道交叉口结构,包括联络通道、开口环管片及其相邻管片、薄壁钢板层、uhpc层、补充注浆层和组合框架梁。

7.所述薄壁钢板层设置在开口环管片及其相邻管片的内部,并通过连接螺杆与开口环管片及其相邻管片连接,薄壁钢板层与开口环管片及其相邻管片之间具有一个间隙,所述uhpc层填充于所述间隙之中,所述开口环管片开口处未设置有薄壁钢板层和uhpc层;所述组合框架梁环绕联络通道与开口环管片连接处的内部设置,其包括闭合框架梁以及将闭合框架梁包覆于其中的uhpc;所述补充注浆层设置在开口环管片开口侧的外部,并以开口环管片开口位置为中点向开口环管片及其相邻管片延伸。

8.作为本发明中大直径盾构隧道联络通道交叉口结构的一种优选,所述薄壁钢板层

所采用的薄壁钢板的厚度为10mm,其钢材性能应大于或等于q345c,薄壁钢板的中部位置设置有注浆预留孔,预留孔的直径应大于或等于50mm。

9.作为本发明中大直径盾构隧道联络通道交叉口结构的一种优选,所述连接螺杆植入管片内部的长度应大于130mm,其力学强度应大于或等于12.9mpa。

10.作为本发明中大直径盾构隧道联络通道交叉口结构的一种优选,所述uhpc层中的uhpc应使用直钢纤维,直钢纤维的长度应大于或等于8mm,直径应大于或等于1.2mm,体积含量应大于或等于2%,uhpc层的厚度应大于或等于盾构隧道直径的1/15,其最小厚度为90mm。

11.作为本发明中大直径盾构隧道联络通道交叉口结构的一种优选,所述补充注浆层的厚度应大于或等于盾构隧道直径的1/6。

12.一种大直径盾构隧道联络通道交叉口结构的施工方法,包括如下步骤:s1:在开口环管片上标记出联络通道的开口位置,施工过程中应注意开口位置不进行加固处理。

13.s2:对开口环管片及其相邻管片的内表面进行凿毛处理;凿毛完成后,在盾构隧道管片内部进行薄壁钢板的拼装作业,并通过连接螺栓将拼装完成后的薄壁钢板与开口环管片及其相邻管片进行连接,形成与开口环管片及其相邻管片具有一定间隙薄壁钢板层,并对薄壁钢板层的边缘处进行封边处理。

14.s3:对开口环管片及其相邻管片的内表面凿毛界面进行洒水处理,使该界面达到饱和面干程度,随后通过薄壁钢板上的注浆预留孔向间隙中浇筑uhpc形成uhpc层。

15.s4:在开口环管片切割开口前,通过开口环管片上的注浆孔向接口位置所在一侧进行一次注浆预加固处理,注浆厚度应不小于3m。

16.s5:注浆完成后,对开口位置按照从上到下,从中间向两端的顺序进行分区域编号,开口时按照编号顺序,循环渐进,依次开口;当每一个区域开孔后,于开口部设置临时钢支撑,并通过液压千斤顶施加预顶力,编号前后依次施工的区域施工完成后,将相邻的临时钢支撑通过螺栓栓接形成一个整体。

17.s6:开口完成后,去除临时钢支撑整体中的中间竖向钢支撑,形成闭合框架梁,并围绕其搭设模板,浇筑uhpc,形成组合框架梁。

18.s7:组合框架梁施工完毕后,在开口环管片开口侧,向开口环管片及其相邻管片的外部180

°

范围内进行二次注浆,形成厚度为1/6盾构隧道直径的补充注浆层。

19.作为本发明中大直径盾构隧道联络通道交叉口结构的施工方法的一种优选,所述s1中的凿毛处理包括钢刷刷毛、人工凿毛、抛丸、喷砂和水刀凿毛中的一种或多种,其具体步骤包括:凿除管片内表面的砂浆使之露出粗骨料,清理表面浮渣,采用灌砂法确认其凿毛深度,当凿毛深度小于1.5mm时,继续进行凿毛处理,直至凿毛深度大于或等于1.5mm。

20.作为本发明中大直径盾构隧道联络通道交叉口结构的施工方法的一种优选,所述一次注浆和二次注浆的注浆材料中,水泥浆水灰比取0.6~0.7,水泥浆和水玻璃比值为2.5~3,同时水玻璃美度为35

°

~42

°

,模数为2.58~3.2,双液初凝时间为20秒。

21.作为本发明中大直径盾构隧道联络通道交叉口结构的施工方法的一种优选,所述一次注浆压力大于或等于1mpa,二次注浆的压力大于一次注浆的压力。

22.作为本发明中大直径盾构隧道联络通道交叉口结构的施工方法的一种优选,所述

s5中,分区域编号时的单个区域的宽度应小于或等于单环管片宽度的1/2,长度应小于或等于联络通道开口范围长度的1/3。

23.本发明技术方案,具有如下优点:1、本发明改变了现有技术在隧道内部净空间全范围内采用大体量钢板加固的方式,采用施工更加便捷的uhpc层和薄壁钢板层相结合的复合结构,对开口环管片及其相邻管片进行精准加固,有效减少了钢板的用量和作业人员的工作量,节约了施工成本,其与管片良好的界面黏结性亦能优于钢板加固时采用聚氨酯的黏结效果。

24.2、本发明采用强度为普通混凝土3倍的uhpc所组成的uhpc层作为管片内衬,通过一定厚度和范围的uhpc层内衬,在联络通道交叉口周边隧道结构内形成高强度完整环箍,以限制因管片开口而导致的隧道结构变形,补偿隧道结构刚度,控制效果较好,且所需uhpc层厚度较小,节约隧道内部空间。同时,完整的uhpc层内衬一定程度上减小了因管片接缝变形而引发的渗漏水。

25.3、本发明通过对开口位置分区域分部开挖的加固方法,针对开口位置进行高效的微扰动加固,同时在区域开孔过程中通过千斤顶沿管片环向施加预顶力,精准控制结构变形发展,充分补偿结构环向压应力的释放,有效弥补结构开口造成的管片刚度损失,使得开口处受力平缓过度,避免应力过度集中,增加结构整体刚度,减少结构大变形风险,进而保证快速施工过程中的结构安全。

附图说明

26.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

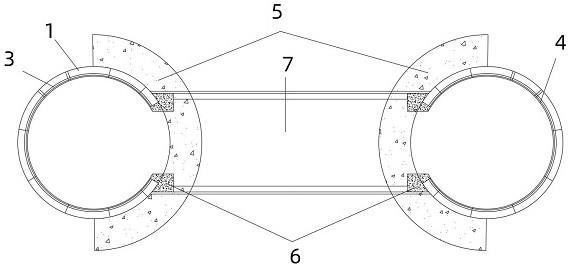

27.图1为本发明中交叉口结构的整体结构示意图。

28.图2为本发明中联络通道预加固范围与开口预留范围示意图。

29.图3为本发明中补充注浆层的加固范围示意图。

30.图4为本发明中示意图临时钢支撑整体、联络通道开口位置的开口顺序示意图。

31.图5为本发明中闭合梁框架的结构示意图。

32.图6为未采用本发明的盾构隧道联络通道交叉口结构收敛变形示意图。

33.图7为采用普通混凝土内衬的盾构隧道联络通道交叉口结构收敛变形示意图。

34.图8为采用uhpc内衬的盾构隧道联络通道交叉口结构收敛变形示意图。

35.图9为未采用本发明的盾构隧道联络通道交叉口结构mises应力示意图。

36.图10为采用普通混凝土内衬的盾构隧道联络通道交叉口结构mises应力示意图。

37.图11为采用uhpc内衬的盾构隧道联络通道交叉口结构mises应力示意图。

38.附图标记说明:1、开口环管片;2、相邻管片;3、uhpc层;4、薄壁钢板层;5、补充注浆层;6、组合框架梁;601、闭合框架梁;7、联络通道。

具体实施方式

39.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可依具体情况理解上述术语在本发明中的具体含义。

42.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

43.实施例1本实施例提供了一种大直径盾构隧道联络通道交叉口结构,如图1~图3所示,包括联络通道7、与联络通道7连通的开口环管片1及其相邻管片2、薄壁钢板层4、uhpc层3、补充注浆层5和组合框架梁6。

44.所述薄壁钢板层4设置在开口环管片1及其相邻管片2的内部,并通过连接螺杆与开口环管片1及其相邻管片2连接,薄壁钢板层4与开口环管片1及其相邻管片2之间具有一个间隙,所述uhpc层3填充于所述间隙之中,所述开口环管片1开口处未设置有薄壁钢板层4和uhpc层3;所述组合框架梁6环绕联络通道7与开口环管片1连接处的内部设置,其包括闭合框架梁601以及将闭合框架梁601包覆于其中的uhpc;所述补充注浆层5设置在开口环管片1开口侧的外部,并以开口环管片1开口位置为中点向开口环管片1及其相邻管片2延伸。

45.采用上述结构,采用uhpc层3加薄壁钢板层4所形成的复合结构对盾构隧道管片进行预加固,取代了现有技术中采用大体量钢板对盾构隧道内部净空间全范围内进行加固的方式,在起到加固作用的同时,减少了钢板的用量和作业人员的工作量,节约了施工成本、经济代价低。

46.在本实施例中,所述uhpc代表的是超高性能混凝土(ultra high performance concrete,简称为uhpc)。

47.在本实施例中,所述薄壁钢板层4所采用的薄壁钢板的厚度为10mm,其钢材性能应大于或等于q345c,薄壁钢板的中部位置设置有用于注射uhpc的注浆预留孔,预留孔的直径应大于或等于50mm。

48.在本实施例中,所述连接螺杆植入开口环管片1及其相邻管片2内部的长度应大于130mm,其力学强度应大于或等于12.9mpa。

49.在本实施例中,所述uhpc层3中的uhpc应首选直钢纤维,直钢纤维的长度应大于或等于8mm,直径应大于或等于1.2mm,体积含量应大于或等于2%,uhpc层3的厚度应大于或等

于盾构隧道直径的1/15,其最小厚度为90mm。

50.在本实施例中,所述补充注浆层5的厚度应大于或等于盾构隧道直径的1/6。

51.在本实施例中,所述薄壁钢板层4、uhpc层3、补充注浆层5和组合框架梁6为永久性结构,uhpc层3通过浇筑前的凿毛处理以及薄壁钢板层4与开口环管片1及其相邻管片2形成一个整体,通过一定厚度和范围的uhpc层3内衬,在联络通道交叉口周边隧道结构内形成高强度完整环箍,以限制因管片开口而导致的隧道结构变形,补偿隧道结构刚度,uhpc层3和薄壁钢板层4协同受力增加结构的整体刚度,有效弥补结构开口造成的管片刚度损失,使得开口处受力平缓,避免应力过度集中,减少结构大变形风险。

52.实施例2本实施例提供了一种大直径盾构隧道联络通道交叉口结构的施工方法,该盾构隧道直径15.5m,混凝土管片厚度为650mm,环宽为2m,预加固环数为9环,总长度18m。预留联络通道7开孔宽6m,高5.5m。该施工方法包括如下步骤:a1:对大直径盾构隧道联络通道7位置开口环管片1及其相邻管片2通过uhpc层3和薄壁钢板层4进行预加固处理。

53.a2:对盾构隧道开口环管片1开口位置进行分块分区域开口,同步实施临时钢支撑加固,并沿开口周边施作组合框架梁6。

54.a3:根据结构工后响应,对盾构隧道开口环管片1开口侧管片外部180

°

范围内进行二次注浆,形成补充注浆层5。

55.在本实施例中,所述a1具体包括:a1.1:在开口环管片1上标记出联络通道7的开口位置,该范围内不进行预加固处理。

56.a1.2:对开口环管片1及其相邻管片2的内表面进行凿毛处理,然后利用连接螺栓固定薄壁钢板形成薄壁钢板层4,并对薄壁钢板层4的边缘处进行封边处理,薄壁钢板层4与开口环管片1及其相邻管片2之间的间隙保持为90mm,在间隙中浇筑uhpc形成uhpc层3。

57.a1.2.1:凿毛处理采用电锤机械化施工,凿除管片内表面砂浆使之露出粗骨料;清理表面浮渣,采用灌砂法确认其凿毛深度,凿毛深度应达到或高于1.5mm。

58.a1.2.2:浇筑uhpc前应用水充分湿润管片凿毛界面,使该界面达到饱和面干程度。

59.在本实施例中,所述a2具体包括:a2.1:在对开口环管片1上的开口位置进行开口作业前通过注浆孔向接口处即横向断面内侧180

°

范围内进行一次注浆预加固处理,一次注浆预加固的厚度为3m;一次注浆过程中的注浆压力应维持在1mpa,施工时可根据地层环境和土层扰动状况进行适当调整。

60.a2.2:如图4所示,将开口位置等分为18个区域,按照从上到下,从中间向两端的顺序编号为001~018,单个区域的宽度为单环管片宽度的1/2,即1m,长度为开口位置长度的1/3,即2m。

61.a2.3:按照编号顺序依次进行开口作业,边开口边加固,循环渐进,依次拼装;在单个区域开孔后,在开口边缘处设置垫层,并布置临时钢支撑,并施加预顶力。例如001区域管片开口后,应立即将临时钢支撑布置于开口位置,同时在管片与临时钢支撑的接缝位置布置垫片,保障结构的变形,避免应力过度集中。在002区域管片开口后,应在临时搭设钢支撑时将其与旁边的临时钢支撑连接在一起。

62.a2.3.1:预顶力应通过便携式液压千斤顶沿管片环向进行施加,荷载施加的标准为开口处的形变量值既不阻碍临时钢支撑的拼装,又不导致管片环形变增加。

63.a2.3.2:如图4所示,将上下搭接的临时钢支撑纵向通过螺栓连接,形成临时钢支撑整体,螺栓的性能等级应不低于12.9级。在开口施工的过程中可合理拆除部分临时支撑,保障横通道施工必要空间。

64.a2.4:当施工完成、结构变形稳定后,去除临时钢支撑整体中的中间竖向临时钢支撑,形成如图5所示的闭合框架梁601,再搭设模板,围绕其浇筑uhpc,形成组合框架梁6。

65.在本实施例中,所述a3具体包括:a3.1:如图3所示,在开口环管片1开口侧,向开口环管片1及其相邻管片2的外部180

°

范围内进行二次注浆,形成厚度为3m的补充注浆层5。

66.在本实施中,所述凿毛处理还包括钢刷刷毛、人工凿毛、抛丸、喷砂和水刀凿毛中的一种或多种。

67.在本实施例中,所述一次注浆和二次注浆的注浆材料中,水泥浆水灰比取0.6~0.7,水泥浆和水玻璃比值为2.5~3,同时水玻璃美度为35

°

~42

°

,模数为2.58~3.2,双液初凝时间为20秒。

68.在本实施例中,二次注浆的压力大于一次注浆的压力。

69.在本实施例中,临时钢支撑的材料性能应大于或等于q345b。

70.如图6~11所示,通过对开口位置分区域分部开挖的加固方法,针对开口位置进行高效的微扰动加固,同时在区域开孔过程中通过千斤顶沿管片环向施加预顶力,精准控制结构变形发展,采用uhpc内衬充分补偿结构环向压应力的释放,有效弥补结构开口造成的管片刚度损失,使得开口处受力平缓过度,避免应力过度集中,增加结构整体刚度,减少结构大变形风险,进而保证快速施工过程中的结构安全。

71.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。