1.本发明属于石油化工技术领域,涉及一种重油驱油技术及用途,具体涉及一种重油原位放热反应驱油过程中反应热控制方法。

背景技术:

2.重油资源丰富,具有巨大的开发价值。但由于自身的特性,其开采和炼制难度要远远大于常规原油,生产成本较高,采收率低,并且需要稀释剂稀释或加热才能通过管线进行运输,重油改质和满足环保要求都需要更多的投入和更先进的技术支持。

3.重油开采方法很多,包括露天开采、出砂冷采、蒸汽吞吐、注溶剂开采等。但不同的重油开采技术均存在相应不足,露天开采仅限于50-75m的产层;重油出砂冷采采收率只能达到5-15%,且不适用于高黏沥青和具有强烈边底水的油藏;蒸汽吞吐采收率只能达到15-25%,且会消耗大量的水资源,并会造成一定的co2排放。

4.目前重油开采技术的发展思路是参照重油加工的方法,利用不同方法使重油在地下进行原位反应,将重油裂化为轻质油品,降低重油黏度,从而达到便于开采的目的。目前已有部分专利公开了重油地下改质的相关工艺和催化剂。

5.专利cn107880866a提出了一种金属纳米晶降黏剂的制备方法,该降黏剂可以用于原位催化降低稠油改质,降黏效果明显,降黏率可达到93%。但该降黏剂以有机金镍和有机胺作为原料,制作成本较高,同时对于环境污染较大,并不适合于大规模工业化应用。

6.专利cn104314525a提出一种注入油酸进行原位改质的火驱采油方法,该方法在油藏开采前先注入油酸进行闷井,使油酸与原油在地下进行裂解改质反应,反应4-7天后再进行火烧油层进行开采。该方法可以提高重油开采的采收率,但受限于油酸的催化效果和地下复杂环境,该方法对于采收率的提高有限,应用环境局限性较大。

7.专利cn104619947a提出通过注入热流体原位改质重油的方法,该方法通过向地下油藏中注入热流体,通过热流体的热量促进重油原位裂解。此种方法能够有效提高重油油藏采收率,但由于热流体所需热量需要由地上供给,因此整套方法能耗较高。

技术实现要素:

8.本专利的目的是克服现有技术存在的上述不足,提出一种重油原位放热反应驱油过程中反应热控制方法,主要应用于重油开采的过程,通过向油藏注入合成气进行费托合成反应或合成气制甲醇反应来为油层加热,提高地层中重油温度,大幅度降低重油黏度提高重油采收率。

9.本专利所述的重油原位放热反应驱油过程中反应热控制方法,通过注入井向地下油层注入高压氮气、二氧化碳或水,在地下油层中压出裂缝,所述高压气体或液体中携带支撑剂,支撑剂进入地下油层中的裂缝,处理步骤包括:

10.(1)通过注入井向地下油层连续注入热水蒸气,所述热水蒸气的干度为50-99%,温度为180-350℃,待地下油层温度高于放热反应的临界温度后,以费托油或白油为载液,

注入放热反应催化剂,在井口停止注入放热反应催化剂后,继续注入费托油或白油将放热反应催化剂携带进地下油层,所述放热反应包括费托合成反应和合成气制甲醇反应中的一种或两种;

11.(2)通过所述注入井向地下油层注入含有h2和co的反应原料气和热水蒸气,反应原料气在地下油层中与放热反应催化剂接触,发生放热反应;

12.(3)所述放热反应的产物与所述地下油层中的重油共同流入生产井,并输送到地面,采出液;

13.(4)当步骤(3)所述生产井采出液的黏度低于黏度下限值,减小所述反应原料气的流量,减小反应原料气中h2和co的摩尔比,降低放热反应的放热量,所述采出液的黏度下限值为50℃黏度100-1000mpa

·

s;

14.(5)当步骤(4)所述生产井采出液的黏度高于黏度上限值,增大所述反应原料气的流量,增大反应原料气中h2和co的摩尔比,提高放热反应的放热量,所述采出液的黏度上限值为50℃黏度10000-50000mpa

·

s;

15.(6)当步骤(1)所述放热反应催化剂在使用1~3年后,通过注入井向地下油层中注入新的放热反应催化剂。

16.在上述重油原位放热反应驱油过程中反应热控制方法中,优选地,步骤(2)所述热水蒸气的干度为70-80%,温度为250-300℃。

17.在上述重油原位放热反应驱油过程中反应热控制方法中,优选地,步骤(3)所述向地下油层注入反应原料气和热水蒸气,反应原料气和热水蒸气混合后注入,反应原料气和热水蒸气混合质量比为1:10~10:1,或者反应原料气和热水蒸气交替注入,单次注入反应原料气和单次注入热水蒸气的质量比为1:10~10:1。

18.在上述重油原位放热反应驱油过程中反应热控制方法中,所述注入井优选是水平井、垂直井或多分支井中的一种或几种的组合。

19.在上述重油原位放热反应驱油过程中反应热控制方法中,优选地,所述反应原料气包括h2、co和co2,其中,以所述反应原料气的体积为基准,所述h2的含量为50~70vol%,优选为60~70vol%,所述co的含量为30~50vol%,优选为30~40vol%,所述co2的含量为0~10vol%,优选为2~5vol%。

20.在上述重油原位放热反应驱油过程中反应热控制方法中,所述载体选自氧化铝、二氧化硅、分子筛、活性炭、硅藻土或气凝胶中的一种或几种,所述活性组分选自铁、钴、镍和钼中的一种或几种。

21.在上述重油原位放热反应驱油过程中反应热控制方法中,以首次放热反应催化剂注入量为基准,合成气的注入量与催化剂的体积比为1000-4000h-1

,优选为1500-3000h-1

。

22.在上述重油原位放热反应驱油过程中反应热控制方法中,当放热反应包括费托合成反应和合成气制甲醇反应时,以放热反应催化剂的重量为基准,费托合成反应催化剂的含量为30~90wt%,合成气制甲醇反应催化剂的含量为10~70wt%。

23.本发明方法与现有技术相比,本发明控制方法能够利用化学反应放热进行地下驱油,在地下环境中进行费托合成反应或合成气制甲醇反应,能够利用反应放热提高地层温度降低重油黏度,同时反应的生成物还能够对重油有溶解作用,在多种因素复合作用下能够大幅降低地层中原油黏度,提高重油采收率。

具体实施方式

24.下面通过具体实施方式来进一步说明本发明的技术方案。

25.实施例1

26.称取39.9gco(no3)2·

6h2o,加去离子水稀释至一定体积,等体积浸渍法负载到32.68gsio2载体上,静置12h后,120℃干燥8h,马弗炉中400℃焙烧4h,得到金属负载量约20%的co/sio2费托催化剂。再使用模拟原位地下改质实验装置来模拟地层采油情况,在装置中装填岩屑,先饱和水再在200℃饱和重油。通过蒸汽注入口注入温度为230℃,干度70%的水蒸气提高地层温度,待底层温度提高至210℃后,以费托油为载液通过注入口向模拟地层中注入费托合成催化剂40ml。催化剂注入完成后,注入原料气和水蒸气,原料气与水蒸气的质量比为1:1,原料气中h2含量为62vol%,co含量33vol%,co2含量5vol%,控制反应器内部压力为3.0mpa,合成气的注入空速为2000h-1

,持续通入反应气反应至不再有重油采出,重油采出率56.2%。

27.实施例2

28.按实施例1的方法进行驱油实验,不同之处在与注入蒸汽温度为250℃,干度为80%,提高地层温度至230℃,原料气的组成、注入量和压力不变,反应完成后重油采收率为62.1%。

29.实施例3

30.按照实施例1的方法进行驱油实验,不同之处在与称取80gcu(no3)2

·

3h2o,加去离子水稀释至一定体积,等体积浸渍法负载到50g al2o3载体上,静置12h后,120℃干燥8h,马弗炉中350℃焙烧4h,得到金属负载量约30%的cu/al2o3合成气制甲醇催化剂。注入合成气制甲醇催化剂40ml,催化剂注入完成后,注入原料气和水蒸气,原料气与水蒸气的质量比为1:1,原料气中h2含量为70%,co含量25%,co2含量5%,控制反应器内部压力为3.0mpa,合成气的注入空速为2000h-1

,持续通入反应气反应至不再有重油采出,重油采出率54.8%。

31.实施例4

32.按照实施例3的方法进行驱油实验,不同之处在于与注入蒸汽温度为250℃,干度为80%,提高地层温度至230℃,原料气的组成、注入量和压力不变,反应完成后重油采收率为60.1%。

33.对比例1

34.按照实施例1的方法进行实验,不同的是不再注入催化剂和合成气,将合成气变为相同质量的水蒸气,最终得到重油采收率为46.3%。

35.对比例2

36.按照实施例2的方法进行实验,不同的是不再注入催化剂和合成气,将合成气变为相同质量的水蒸气,最终得到重油采收率为49.8%。

37.对比例3

38.按照实施例3的方法进行实验,不同的是不再注入催化剂和合成气,将合成气变为相同质量的水蒸气,最终得到重油采收率为45.7%。

39.对比例4

40.按照实施例4的方法进行实验,不同的是不再注入催化剂和合成气,将合成气变为相同质量的水蒸气,最终得到重油采收率为50.7%。

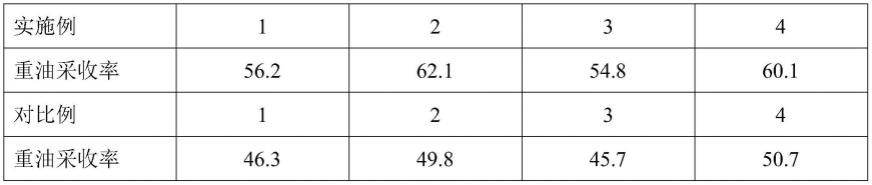

41.实验结果变化如下表所示:

[0042][0043]

通过实施例1-4与对比例1-4的对比可知的相比较于sagd、蒸汽吞吐等热力开采的技术,本发明的方法均可以对重油采收率有不同程度的提高。

[0044]

本发明的实施例可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

[0045]

本发明的实施例在模拟地下环境实验装置上进行,本实施例只是用于说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。