1.本发明涉及含氯废水处理技术领域,尤其涉及一种电絮凝去除高氯废水中氯离子的方法及电絮凝装置。

背景技术:

2.当前,工业生产过程中产生的高氯废水如何有效处理是一个急需解决的问题。高氯废水中氯离子浓度通常可达数千甚至上万毫克每升,高浓度的含氯废水不仅会腐蚀管道和设备,而且对人体健康和生态环境造成严重的危害。

3.目前,氯离子的去除方法主要包含蒸发浓缩法、沉淀法和离子交换法等,但以上技术都有一定的缺点,从而导致在处理高氯废水时无法达到理想的效果。电化学方法因为方法简单、处理效果好而得到广泛应用。例如:电解法、电吸附法、电渗析法和电絮凝法等。

4.中国专利cn107298490a公开了一种电絮凝法去除废水中氯离子的方法和装置以及沉淀产物等。该专利中电化学装置中交替放置阴阳极板,阳极为铜电极,阴极为石墨电极,废水进入电化学装置后,阴阳极之间施加恒定电流,最后去除氯离子,并生成cu2(oh)3cl。该方法采用铜作为牺牲阳极,成本较高,而且相比铝系絮凝剂和铁系絮凝剂而言,cu2(oh)3cl作为絮凝剂的效果也不理想。另外,沉降于底部的絮凝物积累过多可能干扰溶液中氯离子的去除。

5.中国专利cn108439553a公开了一种去除水中氯离子的电化学氧化装置。该发明利用阳极的高电位及催化活性直接氧化水中的氯离子。氯离子被氧化生成氯气而去除。但是该方法在操作过程中会产生氯气,对人体和环境产生危害。

6.中国专利cn110498484a提出了一种曝气与电化学连用的新型除氯方法,该方法是在电化学除氯过程中,引入曝气装置产生大量气泡来使阳极生成的氯气被携带排出水体,从而极大提高除氯效率。该方法在操作过程中也会产生氯气,危害人体和生态环境。

7.中国专利cn209537053u公开了一种清除污水中氯离子的电解装置。该方法是在接通直流电源对含氯污水进行电解处理时,污水中的氯离子生成氯气并聚集在集气室中,通过抽气泵将氯气通过排气管抽出并统一处理,污水中的金属离子在阴极附近生成沉淀物。该方法在操作过程中需要处理产生的氯气,装置较为复杂,成本增加。

8.中国专利cn111634979a涉及一种利用水滑石基粒子电极构建三维电极体系去除脱硫废水氯离子的装置。该发明以水滑石基粒子电极构建三维电极体系去除脱硫废水中的氯离子,将水滑石对阴离子的高吸附性能和可交换性能与电化学氧化作用相协同,使得溶液中氯离子被吸附和电化学氧化,提高氯离子的去除效果。由于水滑石的成本较高、吸附量较低以及电化学氧化会产生氯气,因而该方法不适用于工业化;另外,当水质较为复杂时,水滑石的吸附效果易受干扰。

9.上述氯离子去除工艺存在明显的缺陷。因此,开发具有工艺简单、投资和运行成本低、环境友好、处理效果好以及产物再利用的氯离子去除方法对于处理高氯废水具有重要的实际意义。

技术实现要素:

10.本发明的目的在于提供一种电絮凝去除高氯废水中氯离子的方法及电絮凝装置,解决现有处理技术存在的上述问题。

11.为了实现上述发明目的,本发明提供以下技术方案:

12.本发明提供了一种电絮凝装置,包括反应器、连通器、沉淀池、蠕动泵、直流电源、铝电极、惰性电极;

13.反应器和连通器为密闭容器;反应器的一端通过管道与沉淀池的进口相连,连通器的一端通过管道与沉淀池的出口相连,与沉淀池的进口和出口相连的两侧的管道均设有阀门;反应器的另一端和连通器的另一端通过连通管相连;

14.反应器中设有铝电极和惰性电极,铝电极与直流电源的正极相连,惰性电极与直流电源的负极相连;

15.蠕动泵通过管子分别与反应器和连通器相连。

16.优选的,在上述一种电絮凝装置中,反应器中设有铝电极和惰性电极的一端还设有导气管,导气管与集气袋相连。

17.优选的,在上述一种电絮凝装置中,沉淀池包括盖子和池体,沉淀池的进口和出口设置于盖子上。

18.本发明还提供了利用上述一种电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

19.将高氯废水引入反应器、连通器、沉淀池、管道中,高氯废水的液面浸没铝电极和惰性电极;同时开启蠕动泵、直流电源、阀门,进行电絮凝反应;电絮凝反应的过程中,电絮凝反应生成的絮凝物在沉淀池中沉淀。

20.优选的,在上述方法中,电絮凝反应的温度为室温;电絮凝反应的时间为1~10h。

21.优选的,在上述方法中,直流电源的电流为0.1~0.3a。

22.优选的,在上述方法中,高氯废水中氯离子浓度为5000~8000mg/l。

23.优选的,在上述方法中,高氯废水中还含有硝酸根离子、硫酸根离子、钙离子、镁离子中的一种或几种;高氯废水中的硝酸根离子、钙离子、镁离子的浓度独立的为900~1500mg/l;高氯废水中的硫酸根离子的浓度为2600~3700mg/l。

24.优选的,在上述方法中,沉淀池中沉淀的絮凝物达到沉淀池的池体四分之三高度时,关闭阀门,更换沉淀池池体后再打开阀门。

25.本发明在传统电絮凝技术的基础上设置了一套溶液内循环电絮凝装置,该装置通过蠕动泵使内部溶液循环来提高氯离子的去除效果。工作原理是将待处理高氯废水引入到密闭反应器中,阴阳极浸没在废水中,通过直流电源在阴阳极之间施加恒定电流,利用牺牲阳极法生成多种铝物种除氯,同时废水中金属离子在阴极与溶液中的氯离子和氢氧根等阴离子生成含氯的多羟基金属络合物,达到去除氯和去除金属的双重目的。通过蠕动泵将密闭反应器中的溶液实现内循环,利用水力条件混匀溶液并加快絮凝物的沉降,从而提高除氯效果和电流效率。通过蠕动泵控制溶液流速使得沉淀物沉降到沉淀池中,并关闭阀门及时移除沉淀池中的絮凝物,以减少后期絮凝物过多对除氯的干扰。该装置还可以获得高纯氢气,从而降低运行费用。另外,本发明还采用连通器原理控制反应器和连通器中两个液面的高度一致,并通过连通管将两个液面以上的空间相连,以此保证气压一致,避免因电絮凝

产生的氢气带来的气压对电极有效反应面积产生影响。

26.本发明电絮凝反应过程中所涉及到的化学方程式:

27.阳极:al-3e-=al

3

阴极:2h

2e-=h228.溶液中:al

3

m

n

cl- oh-→mx

aly(oh)zcl

(nx 3y-z)

29.本装置生成含有m

x

aly(oh)zcl

(nx 3y-z)

的沉淀产物,从而达到去除氯和去除金属的双重目的。

30.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

31.(1)本发明的装置可通过关闭阀门定期分离沉淀池中的沉淀物,降低后期絮凝物过多对除氯的干扰。

32.(2)本发明的溶液内循环使氯离子在废水中均匀分布并加快絮凝物的沉降,提高了除氯效果和电流效率。

33.(3)本发明利用连通器原理控制两个液面高度一致,实现内循环,同时使得极板有效反应面积维持稳定,从而更有效地除氯。

34.(4)本发明电絮凝过程中产生的氢气可回收利用,降低运行费用。

35.(5)本发明对处理各种废水的适用性强,去除效果好,对不同浓度的含氯废水都有较好的除氯效果。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

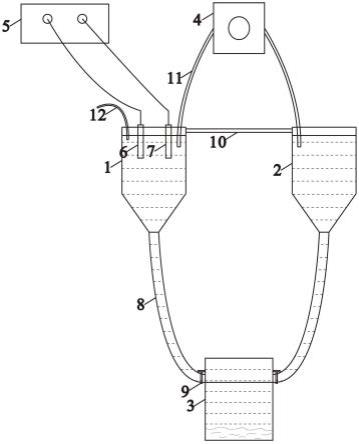

37.图1为本发明电絮凝装置示意图;

38.其中,1为反应器,2为连通器,3为沉淀池,4为蠕动泵,5为直流电源,6为铝电极,7为惰性电极,8为管道,9为阀门,10为连通管,11为管子,12为导气管。

具体实施方式

39.本发明提供了一种电絮凝装置,如图1所示,包括反应器1、连通器2、沉淀池3、蠕动泵4、直流电源5、铝电极6、惰性电极7;

40.反应器1和连通器2为密闭容器;反应器1的一端通过管道8与沉淀池3的进口相连,连通器2的一端通过管道8与沉淀池3的出口相连,与沉淀池3的进口和出口相连的两侧的管道8均设有阀门9;反应器1的另一端和连通器2的另一端通过连通管10相连;

41.反应器1中设有铝电极6和惰性电极7,铝电极6与直流电源5的正极相连,惰性电极7与直流电源5的负极相连;

42.蠕动泵4通过管子11分别与反应器1和连通器2相连。

43.在本发明中,反应器1中设有铝电极6和惰性电极7的一端还设有导气管12,导气管12与集气袋相连。

44.在本发明中,沉淀池3包括盖子和池体,盖子紧扣于池体上,形成密封;沉淀池3的进口和出口设置于盖子上。

45.在本发明中,蠕动泵4分别与反应器1和连通器2相连的管子11伸入到反应器1和连通器2的液面以下。

46.在本发明中,反应器1、连通器2与连通管10相连的连接处均进行密封处理;反应器1中设置铝电极6和惰性电极7的连接处均进行密封处理;蠕动泵4与反应器1和连通器2通过管子11相连的连接处均进行密封处理;反应器1中设置导气管12的连接处进行密封处理。

47.本发明还提供了利用上述一种电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

48.将高氯废水引入反应器1、连通器2、沉淀池3、管道8中,高氯废水的液面浸没铝电极6和惰性电极7;同时开启蠕动泵4、直流电源5、阀门9,进行电絮凝反应;电絮凝反应的过程中,电絮凝反应生成的絮凝物在沉淀池3中沉淀。

49.在本发明中,反应器1的体积为100ml;连通器2的体积为100ml;沉淀池3的体积为100ml;铝电极6和惰性电极7的极板面积均为6cm2。

50.在本发明中,惰性电极7优选为钛板或铂片,进一步优选为钛板。

51.在本发明中,电絮凝反应的温度为室温;电絮凝反应的时间优选为1~10h,进一步优选为3~9h,更优选为7h。

52.在本发明中,直流电源的电流优选为0.1~0.3a,进一步优选为0.112~0.276a,更优选为0.144a。

53.在本发明中,高氯废水中氯离子浓度优选为5000~8000mg/l,进一步优选为5700~7200mg/l,更优选为6300mg/l。

54.在本发明中,高氯废水中还含有硝酸根离子、硫酸根离子、钙离子、镁离子中的一种或几种;高氯废水中的硝酸根离子、钙离子、镁离子的浓度独立的优选为900~1500mg/l,进一步优选为1030~1430mg/l,更优选为1250mg/l;高氯废水中的硫酸根离子的浓度优选为2600~3700mg/l,进一步优选为2700~3500mg/l,更优选为3100mg/l。

55.在本发明中,蠕动泵的流速优选的不超过10ml/min,进一步优选为不超过8ml/min,更优选为不超过7ml/min。

56.在本发明中,沉淀池中沉淀的絮凝物达到沉淀池的池体四分之三高度时,关闭阀门,更换沉淀池池体后再打开阀门。

57.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.本实施例提供利用如图1所示电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

60.将氯离子浓度为5000mg/l的模拟废水反应器1、连通器2、沉淀池3、管道8中,高氯废水的液面浸没铝电极6和惰性电极7(钛板);同时开启蠕动泵4、直流电源5、阀门9,进行电絮凝反应;电絮凝反应的过程中,蠕动泵4的流速为10ml/min,恒定电流为0.216a,反应温度为室温,反应时间为10h,反应生成的絮凝物随着蠕动泵4的循环在沉淀池3中沉淀。

61.反应结束后模拟废水中的氯离子浓度从5000mg/l降至1000mg/l,氢气产量为900ml。

62.实施例2

63.本实施例提供利用如图1所示电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

64.将氯离子浓度为5000mg/l、镁离子浓度为1127mg/l和钙离子浓度为939mg/l的模拟废水盛装于反应器1中,高氯废水的液面浸没铝电极6和惰性电极7(钛板);同时开启蠕动泵4、直流电源5、阀门9,进行电絮凝反应;电絮凝反应的过程中,蠕动泵4的流速为10ml/min,恒定电流为0.144a,反应温度为室温,反应时间为5h,反应生成的絮凝物随着蠕动泵4的循环在沉淀池3中沉淀。

65.反应结束后模拟废水中的氯离子浓度从5000mg/l降至3500mg/l,镁离子浓度从1127mg/l降至543mg/l,钙离子浓度从939mg/l降至311mg/l,氢气产量为250ml。

66.实施例3

67.本实施例提供利用如图1所示电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

68.将氯离子浓度为5000mg/l的氯化铝模拟废水盛装于反应器1中,高氯废水的液面浸没铝电极6和惰性电极7(钛板);同时开启蠕动泵4、直流电源5、阀门9,进行电絮凝反应;电絮凝反应的过程中,蠕动泵4的流速为10ml/min,恒定电流为0.144a,反应温度为室温,反应时间为1h,反应生成的絮凝物随着蠕动泵4的循环在沉淀池3中沉淀。

69.反应结束后模拟废水中的氯离子浓度从5000mg/l降至4800mg/l,氢气产量为60ml。

70.实施例4

71.本实施例提供利用如图1所示电絮凝装置去除高氯废水中氯离子的方法,包括以下步骤:

72.将氯离子浓度为5000mg/l、镁离子浓度为1127mg/l、钙离子浓度为939mg/l、硝酸根离子浓度为1000mg/l和硫酸根离子浓度为3000mg/l的模拟废水盛装于反应器1中,高氯废水的液面浸没铝电极6和惰性电极7(钛板);同时开启蠕动泵4、直流电源5、阀门9,进行电絮凝反应;电絮凝反应的过程中,蠕动泵4的流速为10ml/min,恒定电流为0.216a,反应温度为室温,反应时间为10h,反应生成的絮凝物随着蠕动泵4的循环在沉淀池3中沉淀。

73.反应结束后模拟废水中的氯离子浓度从5000mg/l降至3000mg/l,镁离子浓度从1127mg/l降至483mg/l,钙离子浓度从939mg/l降至259mg/l,硝酸根离子浓度从1000mg/l降至50mg/l,硫酸根离子浓度从3000mg/l降至300mg/l,氢气产量为750ml。

74.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。