1.本发明涉及蒸汽发生器技术领域,具体涉及一种蒸汽发生器避免干烧及控制残留水量的方法。

背景技术:

2.随着生活质量的提高,越来越多的家电使用到蒸汽发生器的装置,该装置被用于产生高温蒸汽,在洗衣机应用中可以改善洗衣机的洗涤效果、去除褶皱、除异味等。蒸汽发生器在使用时,对干烧和残留水控制是非常重要的,干烧如果无法判断则会引起损坏甚至火灾,如果判断错误则会影响正常使用,同时,残留水如若不控制则会对用户造成麻烦或引起细菌增生产生异味等问题。现有技术解决干烧和残留水的问题有以下方案:1、使用热保护器进行控制,热保护器保护时(即断开时)进行补水,热保护器恢复时(即导通时)停止补水;2、使用温度传感器进行控制,温度达到保护点停止加热并进行补水,温度降低到恢复点时停止补水并进行加热;3、使用温度传感器进行控制,温度上升斜率达到预设值时停止加热并进行补水,温度降低到预设值且补水完成后进行加热。但是上述方案均存在各自的问题:方案1对热保护器动作次数要求高即成本较高,为确保各个状态下不干烧需要有一定的残留水,容易造成细菌增生并产生异味,影响衣物护理效果;方案2由于在不同海拔下沸点不同,为确保各个状态下不干烧需要有一定的残留水,容易细菌增生并产生异味;方案3容易误判,无法调整残留水量,因此在高温污水情况下补水会发出“滋滋”的声音或留有残留水,同样易容易造成细菌增生且产生异味。

技术实现要素:

3.本发明提供一种用低成本的方式实现不同海拔情况下精准防止干烧、在循环过程中控制残留水量且在循环结束后确保无残留水的蒸汽发生器避免干烧及控制残留水量的方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种蒸汽发生器避免干烧及控制残留水量的方法,包括以下步骤:

6.s100:向蒸汽发生器内进水;

7.s200:进水完成后蒸汽发生器开始加热;

8.s300:判断此次进水是否为最后一次进水,若是,则进入步骤s400,若否,则进入步骤s500;

9.s400:检测蒸汽发生器内实时温度t是否大于蒸干温度t1,在实时温度t大于t1且t稳定过、或进水异常次数n大于设定值n时,蒸汽发生器结束工作,在t不大于t1时,进入步骤s200;

10.s500:进一步检测蒸汽发生器内实时温度t是否大于循环温度t2,在t大于t2时,进入步骤s600,在t不大于t2时,进入步骤s200;

11.s600:进一步检测实时温度t是否稳定过,在实时温度t稳定过时进入步骤s100,在

实时温度t未稳定过且进水异常次数n大于设定值n时,蒸汽发生器结束工作。

12.优选的,所述步骤s200包括:

13.s210:检测蒸汽发生器内温度是否稳定在水沸腾温度t0,并记录下此时t0,而后继续加热直至蒸汽发生器内进水蒸干。

14.优选的,所述步骤s400包括:

15.s410:检测实时温度t是否大于蒸干温度t1,若是,则进入步骤s420,若否,则进入步骤s200;

16.s420:进一步判断实时温度t是否稳定过,若是,则蒸汽发生器结束工作;若否,则进入步骤s430;

17.s430:进水异常次数n加1,并判断n是否大于n,若是,则在进水异常报错后,蒸汽发生器结束工作,若否,则蒸汽发生器直接结束工作。

18.优选的,所述步骤s600还包括:

19.s610:在检测到实时温度t未稳定过时,进水异常次数n加1,并判断n是否大于n,若是,则在进水异常报错后,蒸汽发生器结束工作,若否,则进入步骤s100。

20.优选的,所述加热温度t1为水沸腾温度t0 δt1,其中,δt1=20~70℃。

21.优选的,所述循环温度t2为水沸腾温度t0 δt2,其中,δt2=δt1-(10~20)℃。

22.优选的,所述加热温度t3为水沸腾温度t0 δt3,其中,0<δt3<(δt2-5)。

23.优选的,所述n≥2。

24.由以上技术方案可知,本发明具有如下有益效果:本发明中利用温度传感器对蒸汽发生器内的实时温度t进行检测,并将实时温度t先与设定的加热温度t3进行比较,在实时温度不大于加热温度t3时,蒸汽发生器开始工作,并在蒸汽发生器工作过程中判断此次进水是否为最后一次进水,当为最后一次进水时,通过温度传感器检测蒸汽发生器内实时温度t是否大于蒸干温度t1,基于该蒸干温度t1判断蒸汽发生器内进水是否完全蒸干,并在进水完全蒸干或进水异常次数大于设定值时,蒸汽发生器结束工作,当此次进水非最后一次进水时,则进一步判断蒸汽发生器内实时温度t是否大于循环温度t2,基于该循环温度t2控制蒸汽发生器进一步加热后重复进水,并在进水异常次数大于设定值时,蒸汽发生器结束工作,本发明可以不需要使用动作寿命很高的热保护器从而降低成本,可自动适应不同海拔的使用条件,同时可以在循环中避免供水时发生“滋滋”的噪音,在结束运行时确保没有水残留在腔体中,避免细菌以及异味的产生,可给用户带来更好的体验。

附图说明

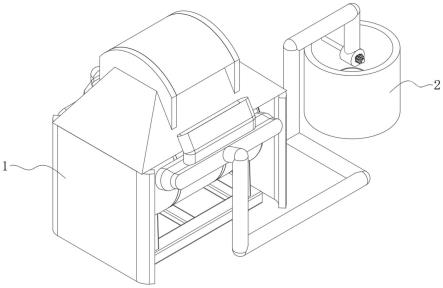

25.图1为本发明提供的蒸汽发生器的结构示意图;

26.图2为本发明提供的一实施例的流程图;

27.图3为本发明提供的蒸汽发生器避免干烧及控制残留水量的方法的流程图。

28.图中:10、金属腔体;20、进水口;30、蒸汽出口;40、加热管;50、温度传感器。

具体实施方式

29.下面结合附图对本发明的一种优选实施方式作详细的说明。

30.蒸汽发生器的工作过程为供水、加热直至水烧干为一个蒸汽循环,往往使用过程

中会根据情况会多次重复,本发明中提供的蒸汽发生器如图1所示,其包括金属腔体10、设置在金属腔体上的进水口20、设置在金属腔体上的蒸汽出口30、设置在金属腔体内部用于加热腔体内水以产生蒸汽的加热管40,此外,该蒸汽发生器还包括设置在金属腔体内部用于检测腔体内实时温度的温度传感器50。供水阶段以蒸汽发生器的腔体大小及进水阀的情况来计算进水量,确保水量适中即可,加热阶段腔体中的水由多变少直至烧干,在此过程中,会提取温度传感器的实时温度以进行蒸汽发生器状态的判断并进行相应的动作,确保循环过程中能正常产生蒸汽,并在循环结束时可将水完全蒸干,同时可以在没有水的时候防止持续干烧。

31.需要说明的是,本发明参数说明如下:

32.t:温度传感器检测到的实时温度;

33.t0:加热后水沸腾时检测到的稳定温度(初次上电先预设,一般为100~120℃);

34.δt1:实时温度t与t0的差值刚刚超过δt1时,腔体内的水可刚好蒸发干净,一般设定在20~70℃之间,具体δt1的值可根据实际系统情况测试而得到作为设定值;

35.δt2:实时温度t和t0的差值刚好超过δt2时,腔体内的水有少量残留,一般设置为在δt1的基础上下降10~20℃;

36.δt3:实时温度t和t0的差值刚刚低于δt3时,可开始加热,一般大于0小于(δt2-5)℃;

37.n:进水异常次数;

38.n:进水异常次数设定的阈值,可在进水异常次数n超过n时进行报错,一般为2次。

39.参照图2、图3,具体的工作方法如下:

40.s100:向蒸汽发生器内进水。

41.具体地,通过蒸汽发生器上的进水口20向金属腔体内进水。

42.s200:进水完成后蒸汽发生器开始加热。

43.具体地,待步骤s100进水完成后,可启动蒸汽发生器内的加热管40对腔体内的水加热以在温度达到水沸腾t0时产生蒸汽。

44.s300:判断此次进水是否为最后一次进水,若是,则进入步骤s400,若否,则进入步骤s500。

45.具体地,当判断此次进水为最后一次进水时,并基于此时蒸汽发生器内的温度判断此时腔体内的水是否蒸干,并在进水蒸干后,进入步骤s400,在水未蒸发干净后,进入步骤s500。

46.需要说明的是,本发明中对是否最后一次进水的确定方式有两种:其一为按照蒸汽发生器整机程序时间进程计算,即预先设定一个蒸汽发生器整体工作时间,每次循环耗费一定时间,当剩余时间仅够一次循环时认为此次进水为最后一次进水;其二是每次进水循环开始前都会计算累积的蒸汽量,如预估下次循环后蒸汽量达到目标,则认为此次进水为最后一次进水循环。当然,对是否是最后一次进水判断的方式并不限于上述两种。

47.s400:检测蒸汽发生器内实时温度t是否大于蒸干温度t1,在实时温度t大于t1且t稳定过、或进水异常次数n大于设定值n时,蒸汽发生器结束工作,在t不大于t1时,进入步骤s200。

48.具体地,利用设置在蒸汽发生器内的温度传感器对腔体内的实时温度t进行检测,

在t大于蒸干温度t1时,并进一步判断实时温度t是否稳定过,若t稳定过,则表明蒸汽发生器存在烧干情况,则蒸汽发生器直接结束工作,可确保蒸汽发生器在结束工作时将水完全蒸发,避免干烧,此外还可避免在腔体内没有水时发生持续干烧,若实时温度t未稳定过,则表明蒸汽发生器内温度一直处于升高状态,此时蒸汽发生器持续干烧,则判定为进水异常,并将进水异常次数加1,在进水异常次数n大于设定值n时,蒸汽发生器结束工作;在t不大于t1时,进步步骤s200,此时,蒸汽发生器内的水还未完全蒸干,若此时结束工作,则会在蒸汽发生器内留有残留水,容易细菌滋生、产生异味,因此需要进入步骤s200使得蒸汽发生器持续加热,直到蒸汽发生器内的实时温度t大于蒸干温度t1,以将残留水完全蒸发。

49.需要说明的是,稳定过是指水沸腾时处于稳定阶段的时间过程,如稳定一定时间即认为稳定过,可通过温度传感器检测蒸汽发生器内温度是否处于水的沸点并维持一定时间,具体到本发明中,是指蒸汽发生器内实时温度t维持在t0一定时间。

50.本发明中的t1为水沸腾温度t0 δt1,其中,δt1=20~70℃。

51.s500:进一步检测蒸汽发生器内实时温度t是否大于循环温度t2,在t大于t2时,进入步骤s600,在t不大于t2时,进入步骤s200。

52.具体地,在此次进水非最后一次进水时,即在后续的工作过程中需要再次向蒸汽发生器内进水,此时需要对蒸汽发生器内的实时温度t做进一步的判断,判断实时温度t是否大于循环温度t2,在t大于t2时,进入步骤s600,即判断蒸汽发生器是否发生干烧,而在t不大于t2时,则表明此时蒸汽发生器还处于持续加热阶段,因此需要进入步骤s200,即蒸汽发生器持续加热,并重复步骤s300。

53.需要说明的是,本发明中的t2为水沸腾温度t0 δt2,其中,δt2=δt1-(10~20)℃。

54.s600:进一步检测实时温度t是否稳定过,在实时温度t稳定过时进入步骤s100,在实时温度t未稳定过且进水异常次数n大于设定值n时,蒸汽发生器结束工作。

55.具体地,在步骤s500中检测到蒸汽发生器内的实时温度t大于循环温度t2后,则进一步判断实时温度t是否稳定过,当t稳定过时则表明蒸汽发生器内还在持续产生蒸汽,即蒸汽发生器内还存在残留水,由于不是最后一次进水,因此需要进入步骤s100;而当温度传感器检测到蒸汽发生器内实时温度t未稳定过时,则表明蒸汽发生器内温度一直处于升高状态,此时蒸汽发生器持续干烧,则判定为进水异常,并将进水异常次数加1,在进水异常次数n大于设定值n时,蒸汽发生器结束工作。

56.作为本发明优选的技术方案,步骤s100包括:

57.s110:判断进水是否完成,若是,则进入步骤s120,若否,则继续进水。

58.更为具体地,本发明中在向蒸汽发生器内进水的过程中有一个判断进水是否完成的步骤,在进水完成,如进水量达到设定值后进入步骤s120,即对蒸汽发生器内的水进行加热,而若进水量达不到设定要求,则继续向蒸汽发生器内进水。

59.需要说明的是,进水是否完成是根据蒸汽发生器储水腔体体积、进水阀流量以及进水时间来确定的,即根据蒸汽发生器内需要进水体积,得到一进水时间,时间结束后即关闭水阀,即认为进水完成。

60.s120:进一步检测实时温度t是否大于加热温度t3,若是,则进入步骤s130,若否,则进入s200。

61.更为具体地,利用温度传感器进一步检测蒸汽发生器内的实时温度是否大于加热温度t3,即判断蒸汽发生器内温度是否满足加热要求,若是,则进入步骤s130,即当实时温度t大于t3时,需要向蒸汽发生器内加水以降低腔体内温度,若实时温度t小于t3,则满足加热条件,即进入步骤s200。

62.s130:等待时间t,而后进入步骤s120。

63.更为具体地,当蒸汽发生器内的实时温度t大于t3时,需要等待一定时间t,以待蒸汽发生器内的水温降低至t3以下,从而满足后续对蒸汽发生器加热的要求。

64.本发明的t3为水沸腾温度t0 δt3,其中,0<δt3<(δt2-5)。

65.作为本发明优选的技术方案,所述步骤s200包括:

66.s210:检测蒸汽发生器内温度是否稳定在水沸腾温度t0,并记录下此时t0,而后继续加热直至蒸汽发生器内进水蒸干。

67.更为具体地,利用温度传感器检测蒸汽发生器内实时温度t是否稳定在水沸腾温度t0,并记录下此时的t0值,需要说明的是,本发明中的t0值并不为一定值,其大小会随外界因素,如气压、水质等的影响,在记录下特定工况下的t0值之后,继续加热直至蒸汽发生器内进水蒸干。

68.作为本发明优选的技术方案,所述步骤s400包括:

69.s410:检测实时温度t是否大于蒸干温度t1,若是,则进入步骤s420,若否,则进入步骤s200。

70.更为具体地,利用温度传感器检测蒸汽发生器内实时温度t是否大于蒸干温度t1,若是,则进入后续的步骤s420,即判断蒸汽发生器内是否发生进水异常,若否,则表明蒸汽发生器内进水还未发生完全蒸干,需进入步骤s200,即蒸汽发生器持续加热直至蒸干。

71.s420:进一步判断实时温度t是否稳定过,若是,则蒸汽发生器结束工作;若否,则进入步骤s430。

72.更为具体地,通过温度传感器检测蒸汽发生器内实时温度t是否在大于蒸干温度t1的某一温度保持稳定过,若是,则表明蒸汽发生器内进水完全蒸干,此时蒸汽发生器结束工作,若实时温度t未保持稳定过,则表明蒸汽发生器持续干烧,出现进水异常的情况,需进入步骤s430。

73.s430:进水异常次数n加1,并判断n是否大于n,若是,则在进水异常报错后,蒸汽发生器结束工作,若否,则蒸汽发生器直接结束工作。

74.更为具体地,在步骤s420中,当实时温度t未保持稳定过时,则判断此次进水蒸汽发生器发生干烧,即出现进水异常情况,相应的需更新进水异常次数,即将进水异常次数加1,并将进水异常次数n与设定值n进行比较,若n大于n,则达到进水异常报错的阈值,蒸汽发生器在进行进水异常报错后结束工作,若n不大于n,则蒸汽发生器直接结束工作。

75.作为本发明优选的技术方案,所述步骤s600还包括:

76.s610:在检测到实时温度t未稳定过时,进入步骤s620。

77.更为具体地,通过温度传感器检测到步骤s600中蒸汽发生器内的实时温度t稳定过时,则判断此次进水蒸汽发生器发生干烧,即出现进水异常情况,相应的需更新进水异常次数,即将进水异常次数加1,并将进水异常次数n与设定值n进行比较,若n大于n,则达到进水异常报错的阈值,蒸汽发生器在进行进水异常报错后结束工作,若n不大于n,则需进入步

骤s100,直至为最后一次进水。

78.下面以某一型号蒸汽发生器的某次进水为例,进行详细示例说明:

79.s000’:开始;

80.s100’:向蒸汽发生器内进水;

81.s200’:判断供水是否完成,若是,则进入步骤s300’,若否,则重复步骤s100’;

82.s300’:检测蒸汽发生器内实时温度t是否大于加热温度t3,若是,则进入步骤s400’,若否,则进入步骤s500’;

83.s400’:等待时间t,并重复步骤s300’;

84.s500’:蒸汽发生器开始加热,随后进入步骤s600’;

85.s600’:检测蒸汽发生器内实时温度t是否稳定,若是,则进入步骤s700’,若都,则进入步骤s800’;

86.s700’:更新蒸汽发生器内水沸腾温度t0,并进入步骤s800’;

87.s800’:蒸汽发生器继续加热,并检测此次进水是否为最后一次进水,若是,则进入步骤s900’,若否,则进入步骤s1300’;

88.s900’:检测蒸汽发生器内实时温度t是否大于蒸干温度t1,若是,则进入步骤s1000’,若否,则进入步骤s500’;

89.s1000’:进一步的判断蒸汽发生器内实时温度t是否稳定过,若是,则进入步骤s1700’,若否,则进入步骤s1100’;

90.s1100’:进水异常次数加1,并进一步判断进水异常次数n是否大于设定值n,若是,则进入步骤s1200’;若否,则进入步骤s1700’;

91.s1200’:进水异常报错,并进入步骤s1700’;

92.s1300’:检测蒸汽发生器内实时温度t是否大于循环温度t2,若是,则进入步骤s1400’,若否,则进入步骤s500’;

93.s1400’:进一步检测蒸汽发生器内实时温度t是否稳定过,若是,则进入步骤s100’,若否,则进入步骤步骤s1500’;

94.s1500’:进水异常次数加1,并判断进水异常次数n是否大于设定值n,若是,则进入步骤s1600’,若否,则进入步骤s100’;

95.s1600’:进水异常报错,并进入步骤s1700’;

96.s1700’:蒸汽发生器结束工作。

97.以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。